仿生树状分形薄壁结构的耐撞性研究

2024-01-12吴斌李伟伟张继鹏王玥

吴斌,李伟伟,张继鹏,王玥

(山东理工大学 交通与车辆工程学院,山东 淄博 255049)

随着汽车数量的增加,交通安全事故的发生率也越来越高,严重威胁着乘员的生命。因此,有必要对汽车的被动安全进行研究,以减少事故对乘员的伤害。为了提高汽车被动安全的耐撞性,最常用的方法之一是在汽车前部安装吸能装置。薄壁结构由于其质量轻、制造成本低、吸能效率高等优点,在航空航天、交通运输、民用和军事设施等许多领域被广泛用作能量吸收器[1]。其通过自身的压溃变形来缓冲吸能,从而达到保护乘员生命安全的作用。

近几十年来,国内外研究人员通过理论、数值和实验等不同方法对不同截面形状薄壁管的耐撞性进行了研究。1960年,Alexander[2]提出了金属薄壁结构轴向压溃变形的理论模型。Abramowicz等[3]深入研究了薄壁结构折叠角的变形原理,提出了超折叠单元模型,建立了其平均冲击力的理论预测公式。Abramowicz[4]对理论进行了扩展,进一步提出了有效压缩距离的概念。Chen等[5]提出了一种基于薄膜变形能和弯曲变形能的简化超折叠单元理论。徐少强[6]在超折叠单元理论的基础上,推导了多胞薄壁管的平均冲击力理论预测公式。

经过亿万年的进化和自然选择,生物早已具备了巧妙的结构和出色的性能来应对外界的极端环境。通过将材料布置在合适的位置,生物结构可以最少的材料成本来实现所需要的功能,这也为工程结构设计提供了重要的灵感来源。近年来,通过仿生学来设计能量吸收结构成为研究的热点。牛枞等[7]以雀尾螳螂虾螯为仿生原型,结合仿生学设计方法,设计了一种含正弦胞元的多胞薄壁管结构,在不同加载角度下进行了耐撞性分析。黄晗等[8]基于虾螯的微观结构,提出了一种含人字形的多胞薄壁管,并采用响应面法进行了结构优化。Xu等[9]以蜘蛛网结构作为仿生原型,设计并研究了具有层级自相似特性的薄壁管。基于樟子松的自相似层次结构特性,徐少强等[10-11]设计了角自相似和多边接头自相似两类层次自相似多胞薄壁结构,推导了薄壁结构的平均冲击力理论公式,分析了其耐撞性能并进行了优化。

本文以树状分形结构为灵感,结合当前薄壁管的研究提出了两种新颖的多胞薄壁结构,并结合理论分析和有限元仿真技术对薄壁管的耐撞性能进行了研究。

1 仿生树状分形薄壁管

1.1 仿生原理分析

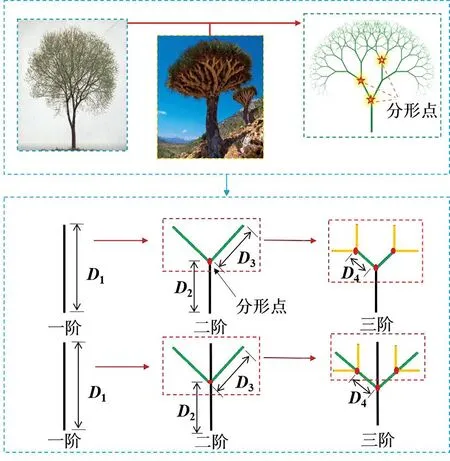

受自然界树枝的分形启发,本文提出了两种仿生树状分形设计,其简化的分形过程如图1所示。

图1 树状分形图

第一种分形过程是在具有分形点的一阶结构开始,然后在分形点形成两个分支子结构以获得二阶分形结构;接着,在每个新的分支上设定一个新的分形点,再形成两个分支以获得三阶分形结构;重复以上过程就可以得到更高阶数的结构。第二种分形过程与第一种分形过程类似,但在分支过程中保留了上阶的原始结构。本文只考虑了两类分形过程形成的前三阶分形结构。

本文选取系数δ表示分形点的位置,公式表示为

(1)

式中:D1和D2分别表示一阶分形前后的结构长度,D3和D4分别表示二阶分形前后的分支长度。

1.2 仿生结构设计

本文依据上述分形设计,提出了两类基于传统方管的仿生设计。选择图2中所示的多胞薄壁管来执行树状分形设计,基于图1中的两类树状分形过程,提出了基于正方形截面的两类仿生多胞薄壁管。为方便起见,本文用图2中的英文标识来表示各个薄壁管。其中,缩写TFS(tree-liked fractal structure)表示树状分形结构,字母A和B分别表示第一类和第二类分形,数字1、2、3表示相应的阶数。同时,采用方形单胞管(SQUARE)作为基础结构进行对比研究。考虑实际的加工难度和成本控制,本文只扩展到三阶结构。

图2 TFS的横截面演变图

1.3 耐撞性评估

为了研究结构的耐撞性,选用以下5个评价指标:

1)能量吸收EA(energy absorption)表示碰撞过程中吸收的能量,即力对碰撞过程中位移的积分,表达式为

(2)

式中:d为有效压缩距离,x为碰撞距离,f(x)为冲击力。

2)比吸能SEA(specify energy absorption)表示单位质量的薄壁管吸收的能量,表达式为

(3)

式中m为薄壁管的总质量。

3)峰值冲击力Fp(peak crush force)为碰撞过程中瞬时的最大冲击力。

4)平均冲击力Fm(mean crush force)定义为吸收的能量总和与有效压缩距离的比值,表达式为

(4)

5)载荷效率CFE(crush force efficiency)用来描述变形过程中冲击力的稳定性,表达式为

(5)

当CFE值越接近于1时,峰值冲击力和平均冲击力之间的偏差越小,能量吸收过程中的效率越高。理想的吸能结构CFE值为1。

2 平均冲击力理论模型

理论分析预测是一种直接估计薄壁结构耗散能量的简便方法,精度高,计算成本低。因此,本文应用简化超折叠单元理论模型[12]来预测所提出仿生结构的平均冲击力。

在简化的超折叠理论中,假设每个折叠波长(2H)在多胞管的压缩过程中是恒定的。根据管内系统的能量平衡,压缩过程中的外功通过弯曲和薄膜的塑性变形消散,表达式为

Fm×2Hk=Eb+Em,

(6)

式中:k为有效压缩距离系数,Eb和Em分别为弯曲变形能和薄膜变形能。有效压缩系数k的引入是因为面板在压缩过程中没有完全压平,导致折叠的实际长度小于2H。根据研究,k的取值在0.7和0.8之间[13]。在本文理论模型中,k取值为0.7。

如图3所示,当面板折叠时,折叠的弯曲变形被简化为3个水平塑性铰线。假设发生完整折叠,即两条塑性铰线旋转90°,一条塑性铰线旋转180°。因此,弯曲能量耗散的表达式为

Eb=2πM0Lc,

(7)

式中:Lc是截面的总长度;M0=σ0t2/4为完全塑性弯矩,t表示薄壁管的壁厚,σ0表示材料塑性流动应力,可由下式计算得到

(8)

式中:σy为材料的屈服应力,σu为材料的极限应力,n是材料的应变硬化指数。

图3 弯曲塑性铰线

薄膜变形能取决于角单元的形状,是所有角单元的塑性折叠能量耗散的总和。图4显示了仿生薄壁管不同角元素的分布,可以分为三类,即二面板(2-panel)、三面板(3-panel)和四面板(4-panel)角单元。在一个折叠波长2H内2-panel能量耗散可以计算为[12]

(9)

(a)SQUARE (b)TFS-1 (c)TFS-A2

(d)TFS-A3 (e)TFS-B2 (f)TFS-B3图4 角元素示意图

根据三面板角单元的几何特征,又可分为四类:3-panel-1、3-panel-2、3-panel-3和3-panel-4。对于3-panel-1角单元,薄膜变形能计算公式为[12]

(10)

式中θ1如图4(b)所示,其值为45°,则

(11)

对于3-panel-2角单元,薄膜变形能计算公式与3-panel-1角单元相同,只有角度值不同,为90°,则

(12)

对于3-panel-3角单元,薄膜变形能计算公式为[12]

(13)

式中θ2如图4(c)所示,其值为90°,所以薄膜变形能为

(14)

对于3-panel-4角单元,薄膜变形能计算公式为[12]

(15)

式中θ3如图4(d)所示,其值为45°,所以薄膜变形能为

(16)

根据四面板角单元的几何特征,又可分为两类:4-panel-1和4-panel-2。对于4-panel-1,其薄膜变形为[14]

(17)

对于4-panel-2角单元,可以认为是一个3-panel-3角单元和一个附加面板单元合并而成。附加面板单元的薄膜变形能为[14]

(18)

式中θ4如图4(f)所示,其值为45°,则

(19)

多胞薄壁管的薄膜变形能由以上角单元组合得到,即

(20)

代入各角单元的薄膜变形能,得

(21)

式中:

(22)

将式(7)和式(21)代入式(6),得

(23)

在压溃的过程中,当薄壁管在最小的压溃载荷下发生理想变形时,利用稳态条件:

(24)

可得折叠半波长为

(25)

将式(25)代入式(23),可得平均冲击力的预测公式为

(26)

式(26)是在准静态轴向压缩的工况下得到的。为了得到在动态负载下的理论公式,需要引入动态系数λ。根据Langseth等[15]的研究,动态系数通常取1.3~1.6,本文选取λ=1.3。因此,仿生薄壁管在动载荷下的平均冲击力可表示为

(27)

各阶多胞薄壁管的各类角元素数量见表1,将角元素的数量代入式(27),可得到各个薄壁管平均冲击力的理论公式。

3 有限元数值模拟

3.1 有限元模型

根据图2所示的横截面几何特征,在HyperMesh中建立了两类薄壁结构的网格模型,并在LS-DYNA中设置了如图5所示的计算模型。计算模型由3个部分组成:薄壁管、移动刚性墙和固定底板。薄壁管的底端固定在四面受约束的底板上。同时,管的顶端被刚性墙以恒定速度10 m/s进行轴向冲击,冲击距离为管长的70%。

表1 各管角元素数量及平均冲击力预测公式

图5 计算模型示意图

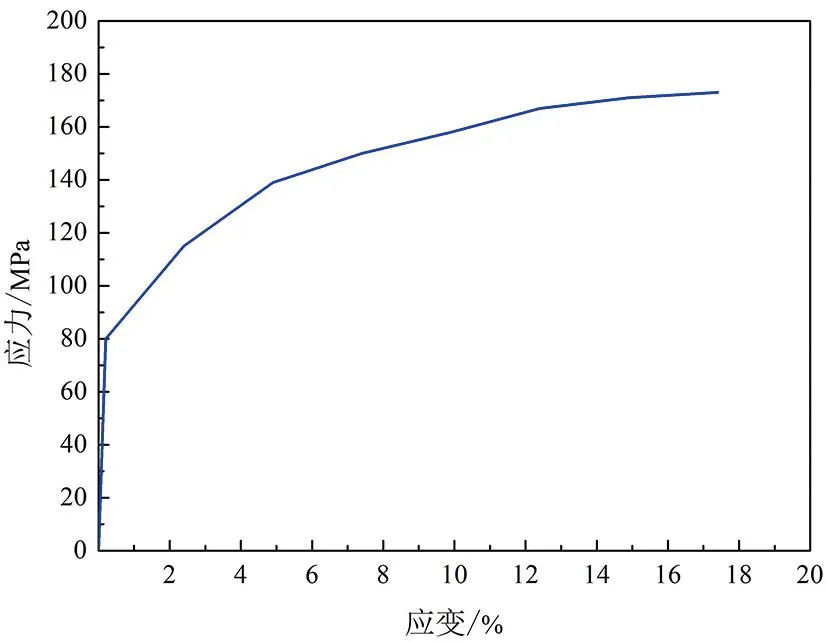

本文初步选取薄壁管的边长为80 mm,管长为160 mm,壁厚为2 mm,分形系数δ=1∶2。薄壁管的材料为铝合金AA6060 T4,其材料的应力-应变曲线如图6所示。该材料具有以下特性:杨氏模量E=68.21 GPa,密度ρ=2 700 kg/m3,泊松比υ=0.3,屈服应力σy=80 MPa,极限应力σu=173 MPa,延展性为17.4%,幂指强化系数n=0.23。在有限元分析中,由于6系列铝合金对应变率不敏感[16],因此在模拟中未考虑应变率的影响。采用LS-DYNA中的123号模型(MAT_MODIFIED_PIECEWISE_LINEAR_PLASTICITY)来模拟铝合金材料,采用20号刚体材料(MAT_RIGID)来模拟刚性墙。

图6 AA6060 T4 铝合金单轴拉伸应力-应变曲线

薄壁管采用LS-DYNA中的Belytschko-Tsay四节点壳单元建模,沿厚度方向采用5个积分点,面内采用2个积分点。为防止管壁的穿透,管壁自身变形产生的接触采用摩擦系数为0.2的自动单面接触算法,管壁和刚性墙之间的接触则采用摩擦系数为0.2的自动点面接触算法[17]。

不同的网格尺寸对数值模拟结果有很大影响。本文选择方形单胞管(SQUARE)进行网格收敛性分析。网格分为5个不同的尺寸:3.0、2.5、2.0、1.5和1.0 mm,图7显示了模拟结果。如图7所示,在网格尺寸小于2.0 mm时,平均冲击力趋于收敛。为了节省计算资源,后续的数值模拟选择2.0 mm的四边形网格。

图7 网格收敛性分析

3.2 有限元模型验证

有限元模型的可靠性直接影响仿真结果的分析。为了验证模型的可靠性与准确性,需要保证整个冲击过程的能量守恒。采用LS-DYNA软件对上述两类模型进行求解计算。为了提高计算效率,采用了简化积分算法和质量缩放。薄壁管的沙漏能与质量增加比较见表2。

有限元分析时,沙漏能不超过内能的5%,质量增加不超过总质量的5%则认为不影响仿真精度。由表2中的结果可知,薄壁管的沙漏能占内能的比例与质量增加的百分比均小于1%, 表明本文计算模型具有较高的可靠性。

表2 各管沙漏能与质量增加比较

4 有限元模拟结果分析

图8显示了各管在轴向压缩下的变形状态。在相同的压缩时间下,随着分形阶数的增加,管壁褶皱的数目也随之增加,波长减小,变形模式也逐渐稳定。高阶比低阶具有更规则的折叠变形,高阶波长明显短于低阶。表明高阶结构在变形过程中形成更多的塑性铰,吸收更多的能量,因此高阶结构可以提高能量的耗散。

(a)4 ms (b)8 ms (c)11.2 ms图8 各管渐进压缩对比图

图9显示了薄壁管的冲击力-位移曲线,从图9可以看出,几类薄壁结构在轴向冲击的过程中力-位移曲线的变化趋势都是相似的。在碰撞开始时,冲击力迅速达到峰值后迅速回落,之后在平均冲击力附近上下震荡,这对应着薄壁管的逐层压溃。

图9 各管冲击力-位移曲线

为了验证推导出的理论模型的可靠性,使用预测公式计算了不同薄壁管的平均冲击力结果,并与数值模拟结果比较,结果见表3。由表3可知,误差均在10%以内,结果吻合较好,表明所推导的理论模型可以有效地预测薄壁管的能量吸收性能。

表3 各管平均冲击力理论预测与数值模拟比较

为了定量研究薄壁管的耐撞性,各管的能量吸收-位移曲线如图10所示。可以发现同种材料,相同壁厚的两类仿生薄壁管随着分形阶数的增加,高阶薄壁管相较于单胞结构能量吸收有了较大的提高。其中一阶结构TFS-1较单胞结构的能量吸收提高不明显,但二阶、三阶结构提高较明显。

图10 各管能量吸收-位移曲线

薄壁管的比吸能如图11所示。第一类分形薄壁结构TFS-A2、TFS-A3的比吸能分别是单胞结构SQUARE的2.51和2.96倍,第二类分形结构TFS-B2、TFS-B3的分别是单胞结构SQUARE的2.44和3.45倍。在阶数相同的情况下,二阶的TFS-B2和TFS-A2的比吸能相差接近,但三阶TFS-B3和TFS-A3的相差增大。TFS-B3的结构最复杂,吸能效果也最好。可以明显地看出高阶薄壁管比吸能有较大的提高,这意味着高阶结构每单位质量可以吸收更多的能量,表明高阶结构相对于低阶结构具有更好的能量吸收能力。由此可以看出,树状分形设计是提高薄壁结构吸能特性的一种有效设计。

对于载荷效率CFE来说,其比值越接近于1,碰撞过程中波动越平缓,可以避免冲击过程中产生较大的减速度,有助于提高乘员的安全性。从表4中可以看出,随着阶数的增加,两类结构的载荷效率都有明显提升,其中高阶薄壁结构TFS-B3达到了87.8%,说明在碰撞压溃过程中冲击力保持在较平稳状态,具有较高稳定性。TFS-A3和TFS-B3的CFE相对于SQUARE提升了84.5%和97.7%。因此,这表明树状分形设计在压缩稳定性上优于单胞结构。

图11 各管比吸能

表4 各管载荷效率比较

5 结论

本文对两类不同分形过程的薄壁管进行了分析,得出以下结论:

1) 树状分形设计通过控制薄壁管的截面构型和材料分布,增加了截面折角,使更多的材料分布在折角附近来促进结构的变形稳定性。

2) 树状分形设计的理论计算与数值模拟结果吻合较好。因此,所建立的理论模型可以有效地预测仿生薄壁管的能量吸收性能。

3) 树状分形设计的高阶仿生管能量吸收能力优于单胞方管。本文设计的三阶TFS-B3在能量吸收方面是单胞结构的3.45倍,载荷效率较单胞结构提升了97.7%。因此,设计合理的高阶仿生管在车辆能量吸收结构等方面可望有良好的应用前景。