铂膜电阻温度传感器耐高温结构设计与性能验证

2024-01-12杨永超刘成利王大兴高云鹏皮倩倩

杨永超,刘成利,王大兴,傅 巍,高云鹏,皮倩倩,李 涛

(中国电子科技集团公司第四十九研究所,黑龙江 哈尔滨 150028)

0 引 言

环境、物体温度的改变通过温度传感器进行测量,随着物联网快速发展,在智能建筑、医疗保健、智能制造、智慧农业等领域对温度传感器需求量巨大。目前温度检测的主要方法包括热敏电阻、热电偶及薄膜电阻等[1]。其中,薄膜电阻温度传感器具有尺寸小、响应快、精度高等优点[2~4],使其在众多领域得到应用,如环境、气象、医疗、农业等领域[5]。铂(Pt)金属具有耐腐蚀、结构稳定、TCR 高、线性度好等优点,是理想的薄膜电阻温度传感器温度敏感材料[6~10]。块体Pt 材料理论 电 阻 温 度 系 数(temperature coefficient of resistance,TCR)值为3 928 ×10-6℃,TCR值越高传感器灵敏度越高,目前报道的温度传感器Pt 膜材料TCR <3 700 ×10-6℃,灵敏度有待进一步提升[9,11~13]。Pt膜电阻温度传感器多采用硅基衬底制作[11~13],硅(Si)与Pt材料热膨胀系数失配产生应力引起电阻阻值变化,影响了传感器测量精度和高温稳定性。996 氧化铝(Al2O3)陶瓷衬底热膨胀系数约为7.0 ×10-6℃,与Pt 热膨胀系数9.1 ×10-6℃匹配性较好,可有效降低由应力引起的测量误差。996Al2O3陶瓷衬底具有优异的绝缘性能、抗弯强度和高的热导率,可提升传感器的机械性能和热响应速度。2001年,Kim J等人[14]在Al2O3陶瓷衬底沉积Pt 膜,采用MEMS技术制得Pt 膜温度传感器,讨论了Pt 膜热处理温度、Pt膜沉积厚度对TCR 影响。2014 年,上海交通大学Han J 等人[15]采用磁控溅射法在Al2O3陶瓷衬底沉积20 nm铬(Cr)过渡层、200 nm Pt 膜感温层和1.0 μm Al2O3防护层,制备了Pt膜温度传感器在25~700 ℃具有一定的线性度,TCR仅为1 940 ×10-6℃。Pt膜表面防护使其与环境隔离,是提升Pt膜温度传感器稳定性及高温测量性能的有效技术手段,目前研究多集中在Pt 膜表面沉积一层Al2O3、氧化硅(SiOx)或氮化硅(Si3N4)等[11,12,15]。虽然温度测量性能得到一定提升,但Pt 膜电阻温度传感器受到材料及制作工艺限制,没能实现850 ℃高温环境长期稳定测量。

本文针对Pt 膜电阻温度传感器难以实现高温环境长期稳定测量问题开展技术研究,通过高稳定、高TCR 的Pt膜磁控溅射制备,结合耐高温Pt膜表面防护结构设计提升Pt膜高温测量的稳定性。同时运用激光修调技术控制阻值精度,采用MEMS工艺与厚膜工艺技术制备Pt膜电阻温度传感器。

1 实 验

1.1 传感器结构设计与制备

1.1.1 传感器结构设计

Pt膜电阻温度传感器整体结构为“三明治”结构,下层为996Al2O3陶瓷衬底,中间层为Pt膜电阻温度敏感层,上层为Pt膜表面防护层,总体结构如图1。其中,Pt膜作为温度敏感层,极易受到外界环境干扰,影响其电学特性和稳定性[16]。本文Pt膜表面防护结构设计采用耐高温玻璃进行封接,同时在封接玻璃表面Pt 膜敏感区域覆盖996Al2O3陶瓷片形成密闭环境,减少外界环境对Pt膜干扰。

1.1.2 传感器制备

Pt 膜电阻温度传感器制备工艺流程如图2 所示。1)衬底清洗:996Al2O3陶瓷衬底,单面粗糙度Ra≤25 nm,采用重铬酸钾清洗液煮沸30 min,去离子水冲洗30 min,除去陶瓷基片表面的杂质;2)Pt 膜沉积:采用磁控溅射系统在陶瓷衬底抛光面溅射Pt 膜,溅射功率1 000 W,压强0.2 Pa,时间5 min;3)Pt膜热处理:在1 100 ℃高温进行3 h热处理,减少沉积过程中引入的缺陷、应力及非稳态结构,晶格恢复,晶粒长大,使得Pt 膜晶体结构处于稳定状态;4)光刻:基片表面旋涂一层光刻胶,曝光、显影,暴露刻蚀区域;5)离子束刻蚀:采用离子束刻蚀系统对光刻暴露的Pt膜进行刻蚀;6)去胶:刻蚀完成后将衬底放在丙酮溶液中10~15 min去除剩余的光刻胶,然后再用去离子水冲洗并烘干;7)电极涂覆:在电极图形处表面涂覆一层耐高温电极浆料,在1 000 ℃进行烧结15 min,用于引线焊接;8)表面封接:在Pt膜敏感区域涂覆一层厚度为30 μm耐高温玻璃浆料,同时在Pt 膜敏感区表面覆盖Al2O3陶瓷片,在1 100 ℃进行烧结15 min;9)阻值修调:采用高精度修调机进行阻值修调,达到设计阻值精度要求;10)引线焊接:引线采用Pt及Pt合金丝引线,保证引线高温使用,引线焊接实现引线与电极连通;11)焊点封接:在焊点处涂覆高温玻璃浆料,1 100 ℃烧结15 min,增加引线与电极连接强度;12)芯片分离:将芯片分离成单只Pt 膜电阻温度传感器;13)性能测试:进行精度、响应时间、稳定性、寿命试验。

图2 制备工艺流程

1.2 表征测试

采用丹东通达仪器有限公司TD-3500 型X 射线粉末衍射仪(X-ray powder diffraction,DIXRD)对Pt 膜进行物相分析;采用FEI Inspect S50 型扫描电子显微镜(scanning electron microscope,SEM)对Pt 膜进行形貌观察;采用广州四探针科技有限公司RTS-8 型四探针测试仪测试Pt 膜方块电阻。采用Fluke恒温槽和热电偶检定炉进行精度测量。

1.3 性能测试

传感器从室温阶跃到850 ℃温度差值90%时间定义Pt膜电阻温度传感器响应时间τ90。传感器从室温至850 ℃循环转换100次,转换时间≤2 s,评价抗冷热冲击性能。传感器放置于850 ℃热电偶检定炉中持续120 h,实时动态监测传感器阻值变化。传感器放置于850 ℃箱式电阻炉持续1 000 h,进行0 ℃阻值漂移量测量。温度系数计算TCR =(R100-R0)/(R0×100 ×℃),其中,R100为100 ℃传感器电阻值,R0为0 ℃传感器电阻值。

2 结果与分析

2.1 Pt膜结构与形貌表征

为了探究热处理对沉积Pt膜晶体结构的影响,对其进行XRD测试,如图3 所示。可以看出,Pt 膜衍射峰与标准卡片PDF#87-0640 很好符合,所测样品在39.9°,46.4°,67.7°,81.6°位置分别对应(111)、(200)、(220)、(311)晶面特征衍射峰,证明制备的Pt 膜为立方晶相,空间群为Fm-3m(225)。Pt膜经热处理后,衍射峰显著增强,衍射峰变得尖锐,说明退火促进Pt 膜晶化,半高宽变窄,晶粒生长,晶粒尺寸增大。

图3 沉积Pt膜XRD 图

采用SEM对Pt膜进行形貌观察,如图4所示。沉积态Pt膜晶粒尺寸小,Pt 膜表面存在大量缺陷,包括孔洞和裂纹。Pt膜经1100 ℃高温热处理后,Pt晶粒尺寸得到显著增长,达到了微米(μm)级别,结果与XRD测试结果符合。热处理后Pt膜缺陷明显减少,裂纹消失,仅有少量孔洞,孔洞产生是由于晶粒生长过程中晶粒相互吞并导致。热处理Pt膜缺陷显著较少,对提升Pt 膜TCR 与稳定性具有重要意义[16]。

图4 Pt膜SEM图

为了评价制备Pt膜均匀性,通过四探针测试仪对热处理后的Pt膜方块电阻进行测试,采用五点法,测试方块电阻值分别为74.2,74.7,73.8,74.9,74.6 mΩ;优异的均匀性保证传感器工艺的一致性,利于传感器批量化生产。

2.2 传感器性能测试

制备的Pt膜热电阻温度传感器如图5 所示,Pt膜电阻温度传感器外形尺寸为2 mm ×4 mm ×0.13 mm,引线长度为4 mm。随机抽取10只覆盖Al2O3陶瓷片Pt电阻温度传感器,定义为防护型样品;抽取2只未覆盖Al2O3陶瓷片产品进行对比试验,定义为未防护(Unprotected)型样品。样品进行0~850 ℃输出电阻值测量和TCR 换算,测试结果1#~10#为防护型样品,11#和12#为未防护型样品。测试结果表明,通过高精度阻值修调技术,1#~12#样品R0在199.91~200.06 Ω范围。结合Pt膜制备工艺、热处理工艺与表面防护工艺,Pt 膜电阻TCR 控制在3 848 ×10-6~3 853 ×10-6℃范围内,TCR具有极佳的一致性。

图5 Pt膜热电阻

精度测试结果与标准曲线对比,如图6 所示。图6(a)结果表明,0~600 ℃防护型与未防护型样品均与Pt膜电阻温度传感器标准曲线符合较好,该温度区间内达到工业Pt热电阻及感温元件B级测温精度。随着温度升高,防护型与未防护型样品与标准曲线偏离增大,测温精度下降。图6(b)为高温段放大图,从图6(b)中可以得出,防护型比未防护型样品具有更高的测温精度,温度达到850 ℃时,防护型样品测温精度为841.6~844.6 ℃,达到C级测温精度。国际标准规定的C级Pt膜电阻温度传感器最高测温点为600 ℃,制备Pt 膜电阻温度传感器较国际标准提升了250 ℃。

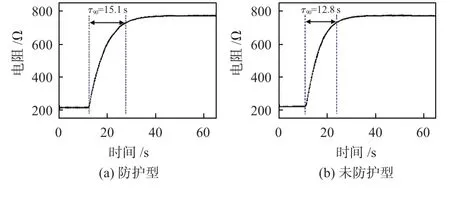

对制备的Pt膜电阻温度传感器进行响应时间测试,如图7所示。防护型样品响应时间为15.1 s,未防护型样品响应时间为12.8 s,未防护型样品较防护型样品具有更快的响应时间,主要原因在于防护型样品覆盖陶瓷片,降低了传热效率,使得响应时间减慢。

图7 响应时间测试

为了表征制备的传感器高温稳定性,抽取样品中防护型样品1#~4#和未防护型样品11#进行850 ℃输出稳定性测试,测试时间为120 h,记录间隔为1 h,测试结果如图8 所示。样品随时间推移输出阻值均呈现递增趋势,且样品在前30 h输出阻值变化相对较快,30 h后输出阻值趋于稳定,阻值变化较小。防护型样品高温120 h 阻值变化不大于2.5 Ω,未防护型样品阻值变化为6.5 Ω。防护型较未防护型样品具有更优异的高温稳定性能,证明采用Pt膜表面覆盖Al2O3陶瓷片结构可有效提升传感器高温性能。

图8 高温稳定性测试

选取5#样品进行室温至850 ℃温度冲击试验,如图9所示。冲击过程中,传感器输出电阻值均能对温度快速响应,高温达到稳定的输出状态,Pt 膜电阻温度传感器可以实现剧烈温度变化的快速测量;100 次冲击完成后对样品进行850 ℃动态监测3 h,电阻输出随时间由776.86 Ω增加至778.26 Ω,阻值变化2.6 Ω,变化较小,输出稳定。

图9 温度冲击试验

选取6#~10#样品进行850 ℃寿命试验测试,测试时间1 000 h,1 000 h 后测试电阻0 ℃阻值变化;同时选取12#样品进行对比试验。测试结果表明,防护型样品850 ℃环境1 000 h后0 ℃阻值变化率小于0.5%,样品TCR变化较小;未防护型样品0 ℃阻值变化率为6.09%,样品TCR下降明显;证明Pt膜表面覆盖Al2O3陶瓷片可有效提升Pt膜高温稳定性,提升了样品耐高温测试性能。

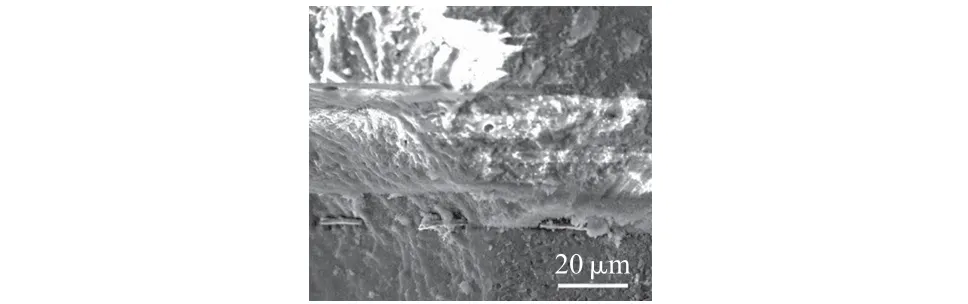

如图10所示,Pt膜表面防护采用的玻璃浆料包含有机物质,玻璃浆料烧结过程中有机质挥发形成微量的气孔。气孔的存在降低了玻璃封接的密封性,长期高温条件下,外界气氛通过微量气孔扩散与Pt膜表面发生缓慢反应,促进传感器阻值变大及TCR 下降。通过Pt 膜表面覆盖Al2O3陶瓷片,陶瓷片、陶瓷衬底与Pt膜形成三明治结构,有效阻断外界气氛通过玻璃微气孔扩散并与Pt膜发生反应,提升传感器高温稳定性。同时覆盖陶瓷片结构对Pt 膜形成钉扎作用,减少膨胀系数不匹配引起的应力,提高了传感器测试精度。

图10 Pt膜电阻截面SEM图

3 结 论

1)采用磁控溅射技术在996Al2O3陶瓷沉底沉积Pt膜,通过对Pt膜进行高温热处理,Pt膜缺陷明显减少,晶粒尺寸增加,TCR提升;运用高精度修调技术实现对标称阻值的精确控制,制备的Pt膜电阻温度传感器一致性较好。

2)通过对Pt膜进行玻璃封接与覆盖陶瓷片结合防护结构设计,提升Pt膜耐高温性能。

3)制备的Pt膜电阻温度传感器结合MEMS 工艺技术与厚膜工艺技术,技术体系成熟,适合Pt 膜电阻温度传感器批量化生产,制备的Pt膜电阻温度传感器在汽车尾气排放、发动机健康监测等高温测量领域已经取得应用。