低压断路器自动化状态监测系统设计与应用*

2024-01-12吴限

吴 限

(甘肃酒钢(集团)宏联自控有限责任公司,甘肃 嘉峪关 735100)

0 引 言

随着我国经济与电力系统的飞速发展,各领域的用电需求及供电规模不断增大,智能化低压配电网目前作为直接与用户相连的重要电网,其发展趋势已经成为行业关注的焦点[1-3]。低压断路器作为广泛应用于低压配电系统各馈出线及用电终端控制保护的核心设备,其性能及可靠性直接影响着整个配网线路的安全稳定运行[4-5]。传统低压断路器保护动作时间较长,整定值调整困难,且不具备通信功能,无法实时掌握断路器状态,可靠性较差。为满足当前智能化配电网的发展,低压断路器应具备可视化、自动化及网络化功能。

针对上述问题,得到对低压断路器监测及智能保护技术进行研究,设计了一套基于ARM芯片控制的低压断路器智能监控系统,通过对硬件电路及上位机软件设计实现了对低压断路器的测控、通信及智能保护功能。此系统不仅可对断路器电压电流等运行状态参数进行远程实时监测,同时还具备多种保护功能,可有效提高低压断路器保护动作精度、运行可靠性及智能化程度,对智能配电网发展具有实际应用价值。

1 低压断路器智能监测方案设计

1.1 系统功能需求分析

为实现对低压断路器的智能监控,系统设计关键包括以下三方面:①通过可靠通信手段使断路器具备数据远程传输功能;②通过各类传感装置对断路器工况参数进行采集,实时监测断路器运行状态;③系统应具备三段电流保护、单相接地保护、过压保护等多种断路器保护功能,具体功能需求分析如下。

(1) 断路器分合闸过程监测。系统可对断路器分合闸次数进行统计监测,并对分合闸过程中短路电流存在时间及变化过程进行实时采集,从而判断断路器机械寿命及健康状态。

(2) 断路器分合闸电压监测。系统可根据分合闸电压采集值判断是否闭锁分合闸并发出报警信号。

(3) 综合保护功能。系统为断路器提供短路瞬时保护、短路短延时保护、过载长延时保护、过电压保护等多种保护功能。

(4) “四遥”功能。系统具备上位机远程分合闸控制、电网参数实时计算、断路器运行状态远程监测、断路器参数远程在线修改整定等四遥功能。

1.2 系统总体设计

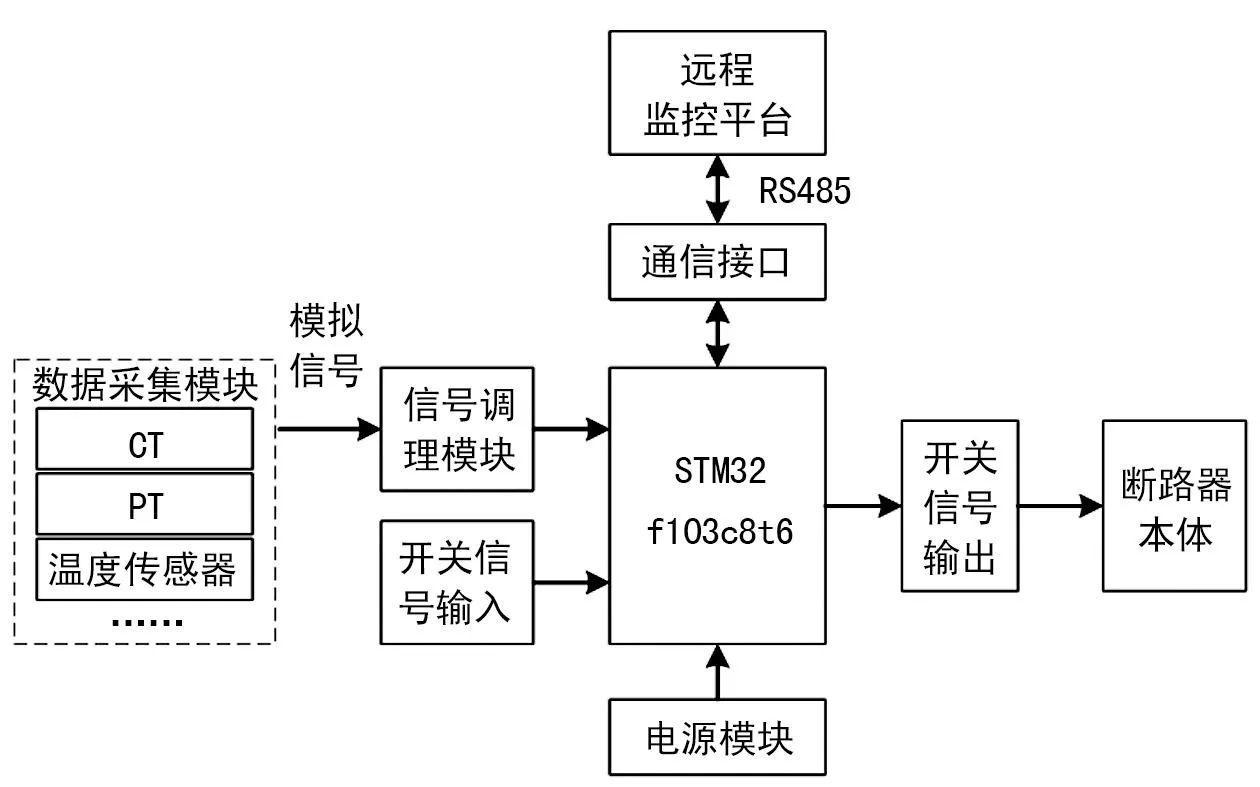

通过上述系统功能需求分析,对低压断路器智能监控系统进行模块化设计,系统核心部分为断路器智能控制模块。相比于传统利用辅助开关与继电器控制的机械结构,智能控制模块可准确输出断路器分闸、合闸信号,通过内置传感设备可对断路器运行参数进行采集,并通过通信单元实时将数据上传至远程监控平台,实现低压断路器的远程监测与数字化自动控制。系统总体结构如图1所示。

图1 低压断路器智能监测系统总体结构

由图1可知,除低压断路器本体外,整个系统由断路器智能控制模块及远程监控平台组成。智能控制模块作为系统核心功能部分,主要由数据采集、数据通信和智能控制三大基本单元组成。数据采集单元主要由各类传感设备及调理电路组成,用于实时采集断路器各类工况参数;智能控制单元由ARM控制器组成,通过对数据采集单元所采集的模拟信号进行分析处理,与预设整定参数进行对比判断目前线路运行状态,并输出分合闸信号对断路器进行远程控制;数据通信单元采用RS485总线与远程监控平台进行通信,实现数据远程传输,并与远程监控平台进行实时显示与控制。

2 低压断路器智能监控系统设计

2.1 系统硬件设计

文章采用STM32f103c8t6型ARM控制器作为系统下位机智能控制单元,下位机通过RS485总线与监控平台进行通信,系统硬件结构如图2所示。

图2 系统硬件结构图

(1) CPU硬件选型设计

智能控制单元作为系统核心运算处理部分,其运算速度、存储量及通信功能需满足系统需求。文章选用STM32f103c8t6型ARM控制器,作为一款16位增强型CPU,其内部集成了512KB的Flash存储器及64KB的SRAM存储器,具备37个I/O接口、18个A/D通道及串行通信接口,支持RS485、CAN总线等多种通信方式,可满足系统采集与控制需求。

(2) 数据采集模块选型设计

根据系统监测需求,采集数据包括低压断路器3路相电流、断路器3路相电压、断路器6路分合闸线圈电流及断路器温度,其中3路电压、电流信号是反应断路器运行状态的关键参数。文章采用电压互感器及电流互感器对三相电压电流进行采集并输出小电压电流信号,并可用作控制器监测量及保护量。同时,互感器可作为强电与弱电信号的电气隔离,从而提高控制模块抗干扰性。

针对电流测量部分,相比于铁芯式电流互感器,空心电流互感器在测量范围、线性度及频响范围等方面更具优势,且易于数字化。因此,文章选用SCT254空心精密型电流互感器进行测量,其额定输入电流5 A,额定输出电路2.5 mA,匝数比1∶2 000,线性范围为0~20A,测量精度<1%F.S,非线性度可以控制在0.1%内,满足断路器三相电路采集需求。

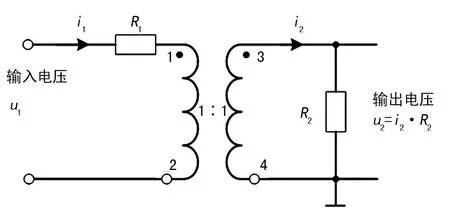

针对电压测量部分,文章采用电流型电压互感器进行相电压测量,电流型电压互感器匝数比为1,输入电压需通过在一次绕组接入限流电阻转换为毫安级电流,二次绕组通过电阻取样得到电压信号,其结构原理如图3所示。

图3 电流式电压互感器结构原理图

由图3可知,输入电压u1经过限流电阻R1后得到一次电流i1,经过变比为1的线圈后得到幅值相同的二次侧电流i2,最后经采样电阻R2得到输出电压u2。电压互感器型号选择SPT204,其额定输入电流及额定输出电流均为2 mA,电压限值为50~1 000 V,测量精度可达1%F.S,具有精度高、稳定性好、线性度良好等优点。

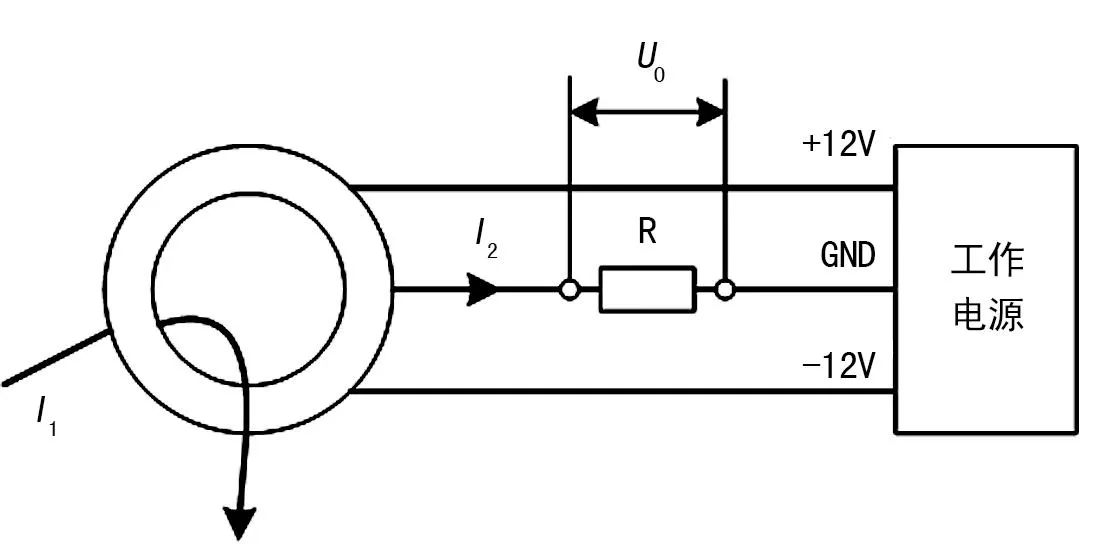

为实现对断路器执行机构动作情况的监测,文中采用分合闸线圈动作电流检测方案对断路器分合闸时间进行计算,从而判断断路器分合闸动作情况。分合闸线圈动作电流采用BSQ06DT型霍尔传感器进行测量,分合闸线圈电流I1通过霍尔传感器输出0~100 mA的小电流信号I2,经过阻值为30 Ω测量电阻R可将输出电流I2转换为0~3 V电压信号Uo,Uo通过滤波输入至STM32控制器A/D接口完成分合闸线圈电流模拟信号的采集。霍尔电流传感器的结构原理如图4所示。

图4 霍尔电流传感器结构原理图

为了实现对断路器发热情况监测,文章选用ATE400型无源感应取电式温度传感器对断路器温度进行测量,ATE400测量范围为-50~+125 ℃,测量精度可达±1%F.S,温度传感器可通过CT感应取电,无需外接电源,启动电流≥5A,安装使用方便,测量精度高,可满足对断路器的温度测量需求。

2.2 系统软件设计

文章基于Keil软件、采用C语言对系统主程序进行编译设计,系统主程序主要包括断路器运行参数采集、整定值设置、电流电压有效值计算及参数对比判断故障四部分。

主程序运行后完成初始化与自检,确定系统正常后通过上位机配置并读取整定值参数;随后启动AD采集子程序对断路器三相电压电流等信号进行采集;完成一个采样周期后,通过上位机内置程序计算本周期断路器电压电流有效值,并与整定参数进行对比,如超过整定值判断断路器发生故障,立即执行故障处理子程序输出脱扣信号并隔离故障。

系统主程序流程图如图5所示。

图5 系统主程序流程图

3 系统应用效果

为验证系统运行可靠性及使用效果,文章在实验室环境下对低压电网进行模拟,并对系统控制下的低压断路器保护动作情况进行测试。系统主保护为三段电流保护,包括过载长延时、短路短延时及短路瞬时三部分,通过设置三组实验对系统三段电流保护性能进行测试。

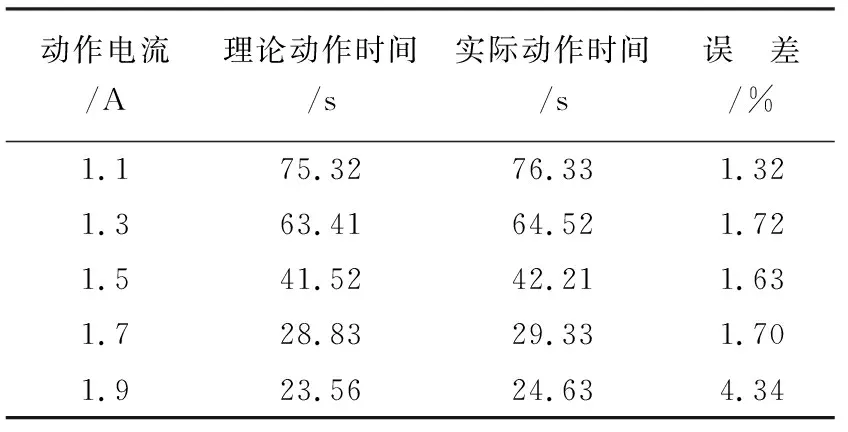

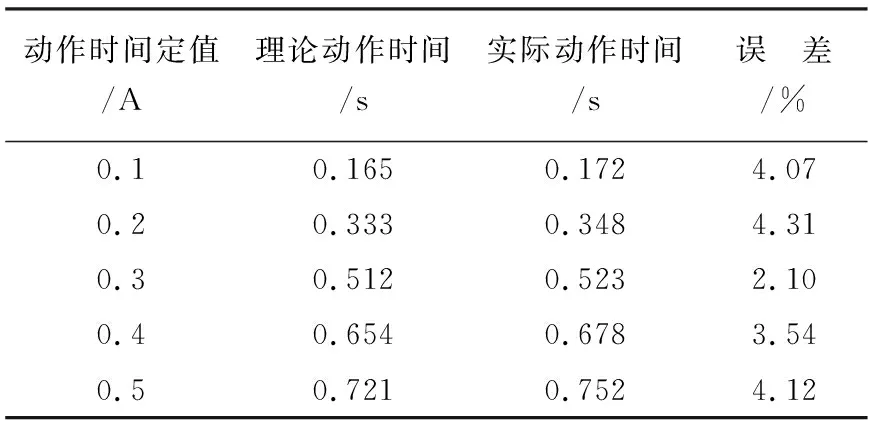

系统通过上位机对三种保护的动作电流值及动作时间进行设置,设定值分别为:过载长延时保护整定值1 A,动作时间20 s,输入电流1.1、1.3、1.5、1.7、1.9 A;短路短延时保护整定值2.5 A,动作时间0.1、0.2、0.3、0.4、0.5 s,输入电流2.6 A;短路瞬时保护整定值4.5 A,输入电流4.6、4.65、4.7、4.75、4.8 A。三组实验数据如表1~3所列。

表1 过载长延时保护测试实验数据

表2 短路短延时保护测试实验数据

表3 短路瞬时保护测试实验数据

由实验数据可知,在系统控制下低压断路器保护功能运行良好,其中过载长延时保护平均动作误差为2.14%,短路短延时保护平均动作误差为3.63%,短路瞬时保护动作时间均在25 ms以内。当系统检测到大于整定值的故障电流时,系统能准确、迅速发出开断信号,系统电流保护精度及速断性能良好,达到预期目标。

4 结 语

针对传统低压断路器缺乏监测手段、保护精度较低等问题,文章基于断路器智能监测技术应用及实践,设计了一套基于ARM控制的低压断路器智能监测系统,其功能可实现断路器运行状态实时监测及高精度电流保护作用。文中通过对设计系统的应用实践测试,得出了有效参考数据,验证了系统保护动作精度高,速断性良好,具有一定推广应用价值。