套管开窗技术在阳山137H17-3井的应用与分析

2024-01-12郑殿富郑瑞强李秋杰朱云波杨沛琪

王 波,郑殿富,王 侃,郑瑞强,李秋杰,朱云波,杨沛琪

(大庆油田钻井工程技术研究院,黑龙江大庆 163413)

阳山137H17井组4号井在施工过程中轨迹与3号井导眼段发生碰撞。根据现场情况,在3号井钻穿处打水泥塞,封闭与4号井的通道,在3号井520m处实施套管开窗去,确保井眼轨迹避免与平台其他井相碰。

1 施工前期调研

施工前调研开窗套管钢级、壁厚、开窗点上下接箍位置、扶正器位置、开窗点附近固井质量、开窗点位置岩性。避免铣锥磨铣套管接箍和扶正器。

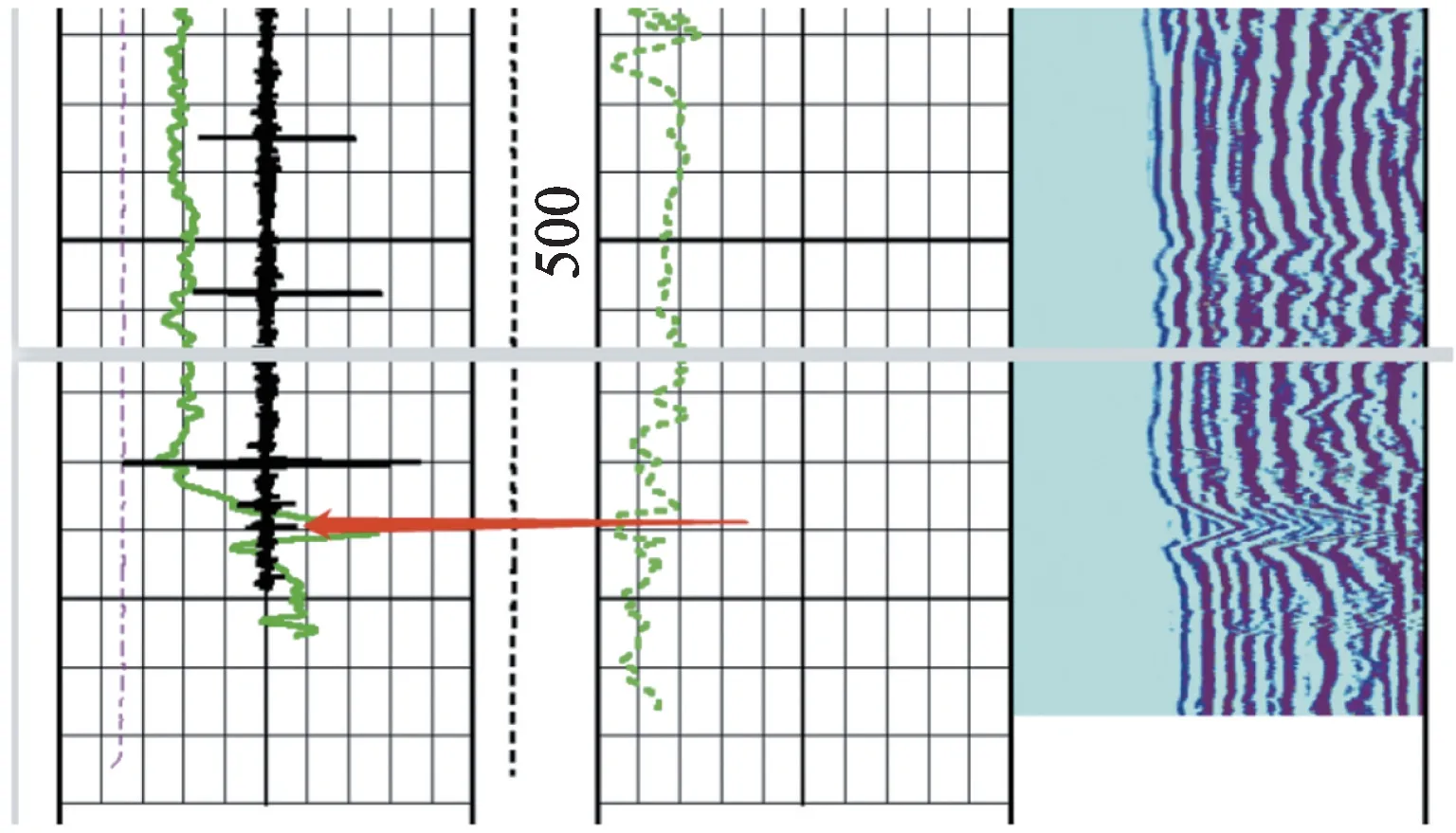

1.1 套管开窗点附近固井声幅图(见图1)

图1 套管开窗点附近声幅图

通过图1 套管开窗点附近声幅图中,在井深518.68m 和527.48m 处是套管接箍位置。开窗点选取在井深520m 处,能够避免套管磨铣工具磨铣接箍,减少非正常工作量。

1.2 防碰扫描数据(见图2)

图2 防碰扫描数据

通过图2防碰扫描数据阳山137H17-3预计的开窗轨迹与平台其他井不会发生碰撞。

1.3 套管开窗点数据

开窗点:520m;

开窗点井斜角:0.45°;

开窗方位:140°;

开窗层位:栖霞组;

套管规格:∅244.5mm;

套管壁厚:8.94mm;

套管刚级:J55;

开窗地层岩性:灰黑色灰质泥岩、灰色泥岩夹浅灰色粉砂岩。

2 套管开窗工具准备

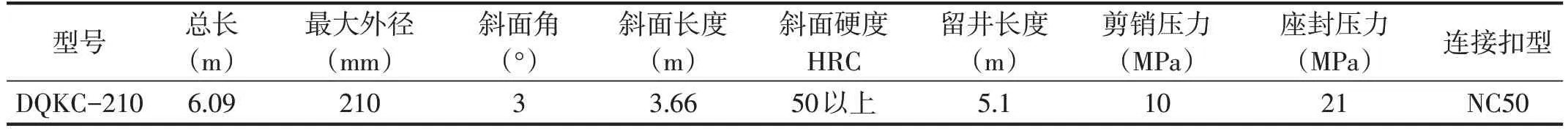

2.1 套管内开窗用斜向器参数(见表1)

表1 套管内开窗用斜向器参数

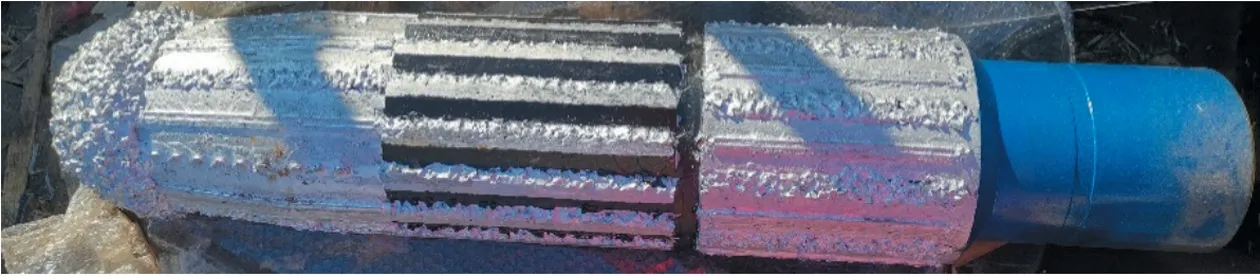

2.2 套管开窗铣锥(见图3)

图3 ∅216mm复式铣锥

2.3 开窗工具进入现场前检查

(1)检查套管内开窗用斜向器外观是否完好;

(2)检查套管内开窗用斜向器上下卡瓦、扶正盘固定销钉是否紧固;

(3)检查套管内开窗用斜向器锚定总成承压零部件是否完好;

(4)检查套管内开窗用斜向器送入工具连接是否完好(上、卸扣是否顺畅);

(5)检查套管内开窗用斜向器上端扣型与定向短接连接扣型是否一致;

(6)对套管内开窗用斜向器、套管开窗铣锥各关键尺寸进行校对。

3 套管开窗施工简述

3.1 扫塞

钻具组合:215.9牙轮钻头+钻杆至井口。

9月3日22:00~6:00清理开窗点附近水泥塞,使用牙轮钻头将水泥塞钻至顶钻530m。

3.2 刮壁

钻具组合:9-5/8″刮壁器+钻杆至井口。

9 月4 日23:00~6:00 使用9-5/8″刮削器在井段510~530m清理残留在套管壁上的水泥渣等异物杂质,充分循环返出,直至振动筛无水泥固相颗粒返出为止。

3.3 斜向器坐挂

钻具组合:∅210mm 斜向器+定向短接+钻杆至井口。

9 月5 日10:00~17:00 下斜向器,17:00~20:00 测陀螺、摆方位,20:00~22:00 斜向器坐挂开泵憋压至22MPa,稳压5min,无压降显示,泄压归零;再次憋压22MPa,稳压5min,泄压归零;再次憋压22MPa,稳压5min,泄压归零。下放钻具加压10t 确认斜向器已悬挂。转盘正转30圈,丢手成功,起出送入杆。

3.4 铣锥开窗作业

第一趟开窗组合:∅216mm铣锥+钻铤×3+加重钻杆×24+钻杆至井口。

9 月6 日6:00~7 日7:00,开窗作业时间24h,钻压0.5~6.5t,转速30~80r/min,泵冲60~80,泵压1~4MPa,扭矩1~6,进尺2.64m,后期几乎无进尺,起钻检查钻具。铣锥出井后,冠部硬质合金磨损严重,中段硬质合金块部分磨损脱落,后段磨损较轻。

第二趟开窗组合:∅216mm铣锥+钻铤×3+加重钻杆×24+钻杆至井口。

9 月7 日15:45~8 日4:40,开窗作业时间13h,钻压0.5~4.5t,转速30~80r/min,泵冲60~100,泵压2~3MPa,扭矩1~5,进尺0.34m。后期几乎无进尺,起钻检查钻具。铣锥出井后,只有前0.4m有磨损痕迹,冠部硬质合金磨损,中段硬质合金棱有明显磨损,后段几乎无磨损。

第三趟开窗组合:∅216mm铣锥+钻铤×3+加重钻杆×24+钻杆至井口。

9月8日20:30~9日23:30,开窗作业时间27h,钻压0.5~10.5t,转速50~80r/min,泵冲60~100,泵压1~4MPa,扭矩2~9,进尺1.32m,后期几乎无进尺,起钻检查钻具。铣锥出井后,冠部硬质合金磨损较重,中段硬质合金块部分磨损脱落,后段磨损较轻。

第四趟开窗组合:∅165mm铣锥+变扣接头+钻铤×3+加重钻杆×24+钻杆至井口(∅165mm铣锥,见图4)。

图4 ∅165mm铣锥

9月10日18:00~11日1:00,开窗作业时间7h,钻压2~4t,转速30~60r/min,泵冲60~100,泵压1~4MPa,扭矩2~9,进尺1.10m,后期几乎无进尺,起钻检查钻具。铣锥出井后,整体磨损较轻。

第五趟开窗组合:∅216mm 铣锥+加重钻杆×24+钻杆至井口。

9 月11 日6:30~11 日12:00,开窗作业时间5.5h,钻压0.5~1.5t,转 速60~80r/min,泵 冲60~100,泵 压1~4MPa,扭矩2~5,进尺0.7m,到达预定开窗5.0m 处。开始修窗,上提下放钻具多次反复修整窗口,直至起下钻具摩阻小于0.5t,起钻下牙轮钻具。出井后的铣锥冠部中芯磨损较小,冠部最大径磨损较大,中段和后段磨损较小。

3.6 套管窗口保护注意事项

套管窗口形成后,进行下步侧钻作业,在下入尾管前,窗口的保护是极为关键的,其重点是钻头过窗口时不要转动,要注意以下几点:

(1)窗口位置在520~526m井段,考虑到钻具误差,在该井段前后5m都应缓慢上提下放钻具,做好钻头过窗口的准备;

(2)起、下钻钻头过窗口整个过程,缓缓下放钻具,遇阻不超过50kN,若钻具组合中带有螺杆钻具且有遇阻显示时,可多次变换钻具角度使钻头顺利通过窗口。钻头通过窗口后,可按正常起、下钻速度操作;

(3)钻头过窗口整个过程严禁转动钻具,若钻具组合中带有螺杆钻具,严禁开泵;

(4)后序作业中尽量减少钻具过窗口的次数,裸眼段钻进中的短起下作业,尽量不要将钻头提入套管。

4 结论与认识

9 月12 日7:30 牙轮钻头下至524.77m,钻压8t,钻速20,泵冲100,开始钻进。527.36~528.36m井段,机械钻速0.77m/h。钻具有憋跳现象,泥浆返出发现有石英砂。证明开窗点附近存在岩性较硬的夹层(铣锥开窗进尺机械钻速见表2,返出岩屑见图5、图6)。

表2 铣锥开窗进尺机械钻速表

图5 开窗后牙轮钻进1m返出的岩屑(先后顺序由左至右)

图6 开窗后牙轮钻进2m返出的岩屑(地层岩性灰白色灰岩)

(1)本次开窗使用∅216mm 铣锥4 支,∅165mm 铣锥1 支。耗时较长累计开窗用时72.5h(含∅165 铣锥7h),开窗进尺5.0m(不含∅165mm 铣锥钻领眼1.1m),平均机械钻速0.069m/h。

(2)尝试了∅165mm 铣锥钻领眼后再扩眼的提速方法,效果较好。∅165mm 铣锥钻领眼1.1m,用时7h。随后下入的铣锥开窗进尺0.7m,用时5.5h,平均机械钻速0.127m/h,相对第一、第二、第三趟铣锥平均机械钻速明显加快。

(3)本次开窗速度慢的主要原因为地层原因。每口井的开窗作业时效都存在差异,导致这个差异的主要因素,有以下5点:①斜向器斜面的硬度及其硬面的厚度差异。②铣锥硬质合金块的硬脆性及其焊接强度的差异。③套管壁厚及其硬度的差异。④管外水泥环强度的差异。⑤地层岩性的差异。

从本口井施工的过程和现象看,铣锥冠部进入地层后速度变慢,说明因素①、②、④的影响较小,那么影响较大的就应当是套管的硬度和地层的岩性。套管的硬度按标准一般在布氏硬度HB240 以下,最低的达到HB190,最高的也有高于HB260 的。若套管硬度高于HB260时,那么开窗的时效就会低(同批套管热轧时的最初和最后容易出现高硬度管,但出厂时基本上头、尾检出)也就是说,套管硬度高于HB260的,有这种可能,但几率较小。但从本井出井铣锥磨损程度看,这根套管的硬度即使没达到HB260,但依然很高的(两个厂家的铣锥磨损程度)。另外,该井开窗段虽然只有500多米,但两个厂家的铣锥对其破岩的效率均较低,特别是外购的铣锥,铣锥头部增加了圆柱齿,破岩效率依旧较低,更加证明了该地层是影响开窗磨铣进尺速度慢的主要原因。后期牙轮钻头钻进,527.36~528.36m井段,机械钻速0.77m/h,钻具有憋跳现象,泥浆返出发现有石英砂,证明开窗点附近存在岩性较硬的夹层。

(4)优选磨铣工具。现有铣锥磨铣套管的效率较高,但破岩效率较低。急需对现有铣锥改进升级,使其具备较高的磨铣套管效率同时具有较高的破岩效率。