静电场定位导航基础与技术系统

2024-01-12尚可晏磊周成当

尚可,晏磊,周成当

( 1. 北京大学地球与空间科学学院遥感与地理信息系统研究所, 北京大学空间信息集成与3S 工程应用北京市重点实验室, 北京 100871;2. 昙数科技(北京)有限公司, 北京 100012 )

0 引言

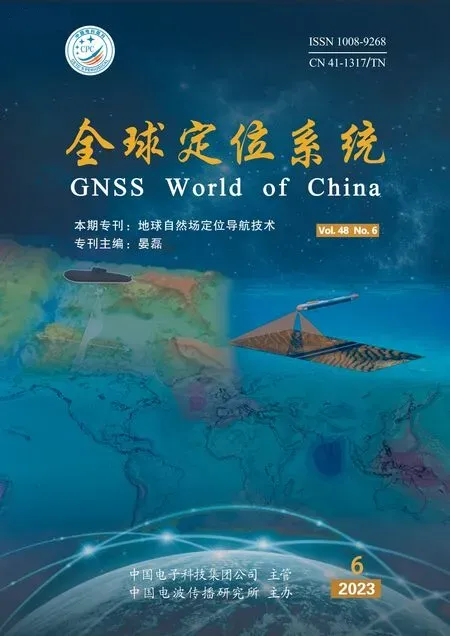

惯性导航技术的特点是无需在外部基准和信号的情况下提供载体的位置数据,其核心是精度与自主性. 图1 给出了各种惯性传感器——陀螺仪精度与应用领域.

图1 新型陀螺仪的精度和应用领域

满足高精度的惯性传感器目前只有静电陀螺仪(electrically suspended gyro,ESG),且处于研制中的超导陀螺仪(superconducting gyroscope,SCG)预计比ESG 有更高的精度[1]. 展望21 世纪我国宇航技术,ESG 和SCG 将是一种独具特色的惯性空间定向元件. 因为它们在太空中自动满足高真空条件,失重使支承不存在克服重力问题,低温使球、碗膨胀系数趋于零,从原理上几乎消除了主要干扰力矩源. 美国ESG 研究表明:此条件下精度高达4.4×10-2角秒/年,即1.40×10-10(°)/h. 就此而言,ESG 应用具有更深远的意义[2-3].

对于静电场支承系统(electrostatic suspension system,ESS),它必然包含ESG 本身. 因为ESG 本体结构就是支承系统的一部分,形成了ESS 的位移信号传感器,其转子是ESS 开环系统中的一个二阶极点;“控制”、“传感”环节与ESS 密切相关,且它们的绝大部分功能可用ESS 取代. 所以从某种意义上说,ESG 的应用研究,首先最重要的是ESS 工程化问题.

1 静电支承系统

静电支承系统是高精皮静电陀螺惯导装置的两大要素(悬浮支承、定轴侧角)之一[2],它要把陀螺转子悬浮于真空球腔中,承受8 g 以上加速度冲击、400 Hz范围的振动,同时有亚微米量级转子定中精度(如转子失中度及分辨率均小于0.05 μm/a).

1.1 电吸力的概念与计算方法

如果存在一个不记质量的理想球体,其中心放置于空间直角坐标系xyz的原点O,如果沿三个坐标轴各有一对具有下列关系的力作用在球体上,则球体就被这三对平衡力支承在空间中心稳定位置[4]:

如果这三对力都是不与球体接触而作用在球体上的力,例如它们都是静电吸引力,则这个球体就被这三对静电吸力平衡支悬空间中心稳定位置. 当这个理想球体绕定点O作高速旋转运动,球体的外表面仍然保持理想球面形状,则这三对静电吸力就把球转子平衡支悬在空间中心稳定位置,这就是静电吸力支悬球转子的基本概念.

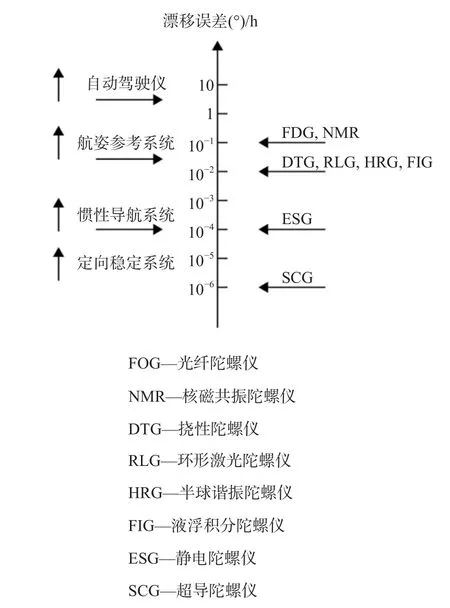

静电陀螺仪的支悬作用是在10-8mbar 的超高真空条件下,利用场强达(3.0~4.0)×105V/cm 的强电场所产生的静电力来支悬球形转子的. 10-8mbar 的超高真空度是由两个半球陶瓷碗组成的密闭内球腔来保持的,如图2 所示.

图2 两个半球陶瓷碗组成的密闭内球腔

陶瓷内球腔表面是正六面体电极,电极内球面与金属球转子表面的均匀间隙d很小,典型值为70 μm.当电极上加上高压电V时,而球转子为零电位,电极与球转子的间隙中就形成了均匀静电场,其场强为E=V/d,球形转子受到电场力的作用而被支承起来.

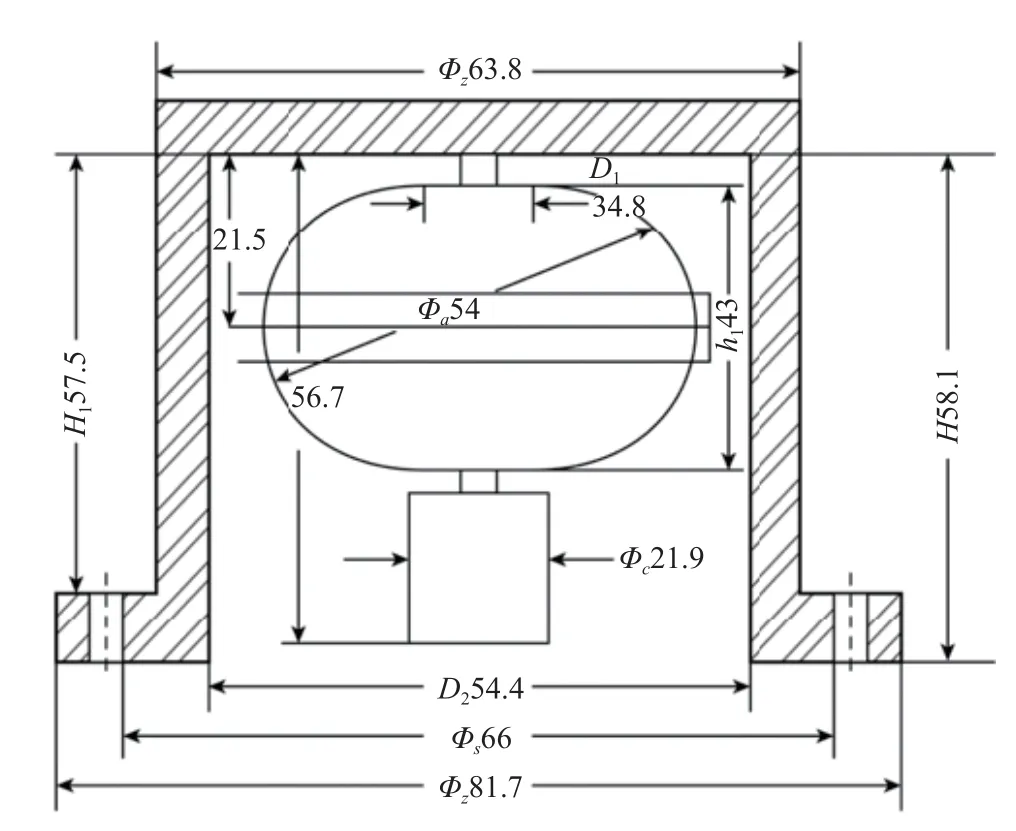

电极与球转子的间隙中所形成静电场的静电吸力作用与一对平行金属电极板间产生静电场的吸力原理是一样的,如图3 所示.

图3 平行电极板间的静电吸力

通过推导,可写出对六块电极都适用的静电吸力计算式

式中:ε0为真空介电常数,ε0=8.86×10-12F/m;V为两极板之间的电位差;d为两极板的间隙;S为两极板的面积.

1.2 静电支承刚度与有源静电支承控制回路

静电支承工作时,两块电极静电吸力的合力就是静电场对转子的支承力,令

其中

K为静电支承的刚度系数或简称为支承刚度,表示转子单位位移时电极所产生的支承力. 支承刚度越大,转子受到外力作用时的位移越小,这样转子便容易被支承在电极的中心位置上.

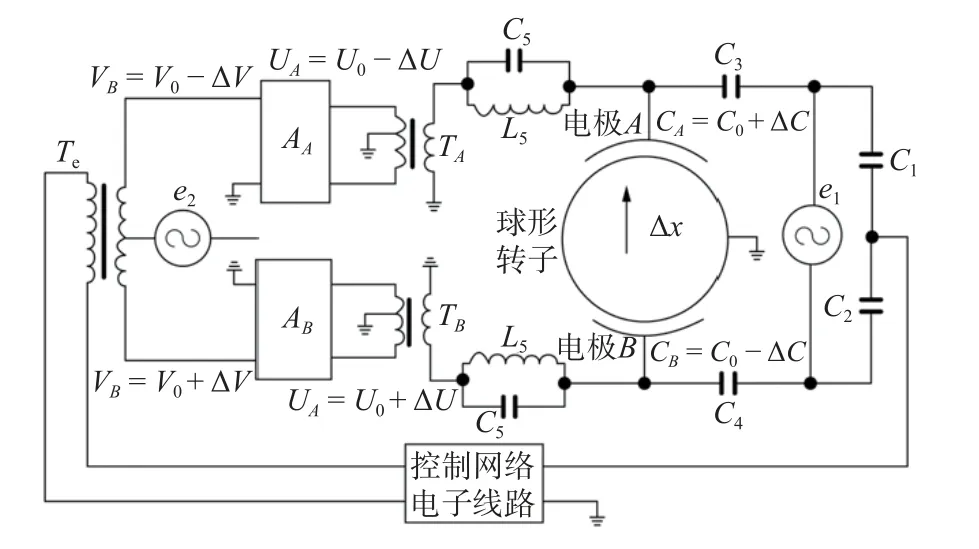

有源静电支承控制回路的原理如图4 所示. 它是一个轴向的支承控制回路,其他两个轴向的支承控制回路也与此相同.

图4 有源静电支承控制回路原理图

有源静电支承系统的优点是工作频带宽,支承刚度和承载能力较大. 缺点是线路比较复杂,且采用高压输出变压器使结构尺寸增大. 这种形式适用于冲击加速度较大的运动体.

本小节对ESS 进行总体概述,对静电吸力的计算方法、静电支承的基本原理、硬件结构和控制回路进行介绍,为进一步阐述其电磁特性和各项试验参数奠定基础.

2 静电悬浮载波机理与变压器容性负载

静电悬浮随动控制以载波媒体传递通频带为800 Hz 的信息,并以加力变压器作为悬浮支承的执行元件. 因此载波与ESS 通频带及转子悬浮偏差有着密切关系. 另一方面加力变压器的工作频带必须适于载波. 因此,研究两者关系、确定加力变压器设计的理论依据、完成其制作的数理分析及加力变压器容性负载特殊理论问题,对于悬浮支承的加力实现有着特殊的意义[4-5].

提高载波频率fc是减少ESS 位移误差的重要手段. 实验表明,正弦削峰平顶式波形较为适用,它接近于方波上、下沿很不陡的情况,即图5 中φ轴很大的情况,其既有较平缓的换向过程,又继承了方波出力大的优点,但还是有较丰富的谐波. 此外,过量冲击可以采用某种削波或吸收电路,但这种附加的器件又增加了故障点. 因此从这个意义上说,正弦支承较为有利. 因为正弦度越高,谐波效应越弱,分析也表明其电冲击几乎可忽略,最大瞬时电流仅1.15 mA,最大瞬时功率仅8 W,由此选定正弦波.

图5 方波支承波形及参数

当频率由1.74 kHz 改到20 kHz 时, ωc增加10 倍,这样的大功耗是不允许的. 因此工作频率点必须选在变压器付边电感与负载电容并联谐振或者接近谐振处. 但是这又对变压器高频固有频率fT提出了要求,即等调电容与付边电杆谐振频率fco在音频范围,且有一定带宽B2,从而保证载波fc选在此点时,左右两边800 Hz 宽度(即ESS 通频带B)都在B2内.

本小节对静电悬浮载波机理与变压器容性负载进行阐述,点出载波与ESS 通频带及转子悬浮偏差有着密切关系,符合通频带宽度要求的正弦波为最佳选择.

3 去除高压变压器副边陀螺转子球碗杂散电容

在ESS 的工程化研究中,采用直径为 ϕ 38,间隙为40~70 μm的空心转子,将来有可能采用直径为ϕ10 间隙为7 μm的实心转子. 若采用十二块电极,它们构成的串联间隙电容分别为21~38 pF 和17 pF,对六块电极来说则分别为42~72 pF 及34 pF. 因此加力执行元件的负载电容约为17~72 pF. 这种容性负载具有以下特点:

1) 负载电容值比常规变压器杂散电容还要小;

2) 在起支过程中,动态容性负载变化较大;

3) 三路容性负载对各路执行元件必须无相互耦合作用;

4) 系统通频带≥800 Hz,转子位移测量频率为500 kHz,要求载波频率下限为800 Hz 的6 倍以上,上限为500 kHz 的1/10~1/15 以下;

5) 高电压支承端应与转子测量电路隔离;

6) 如上,必须很好地解决加力元件阻抗匹配、通频带、功耗、体积问题.

3.1 铁氧体磁芯的骨架结构设计与杂散电容的计算

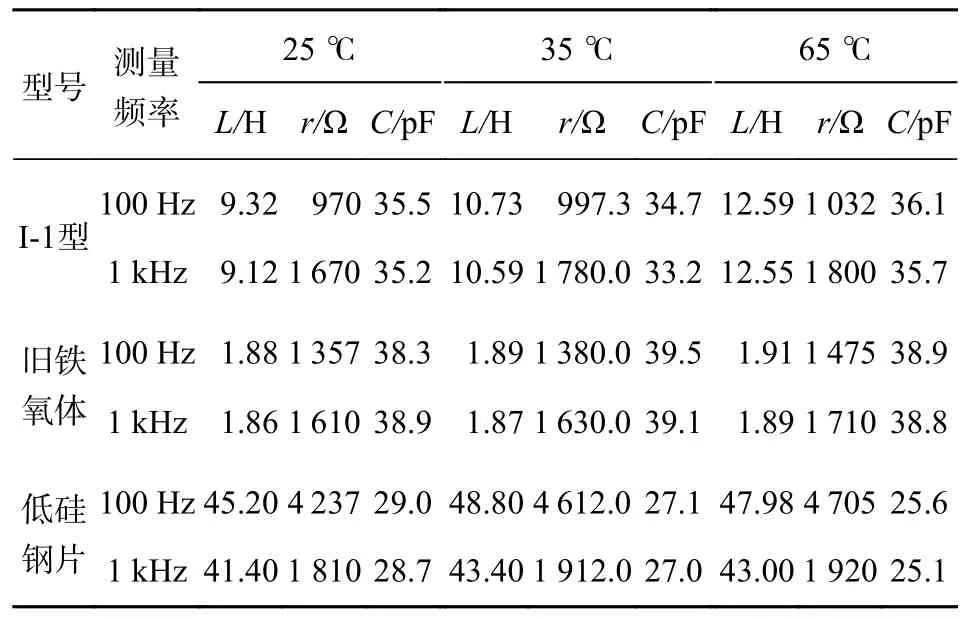

为了提高载波频率并减小匝数即降低杂散因素影响,三种铁芯材料如表1 所示.

表1 高频加力元件铁芯选取

加力元件骨架结构设计的关键是降低付边杂散电容[6]. 加力元件线圈骨架的通用结构为原边绕组在内、付边绕组在外,轴向长度为c,分段数为x,分段档板的厚度为d,每档均绕N层.

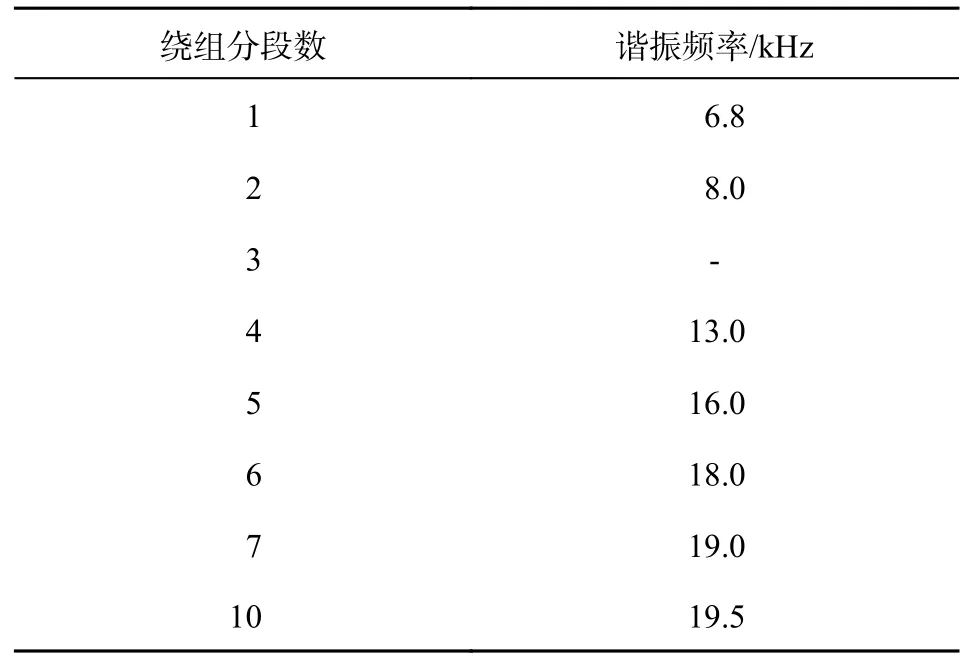

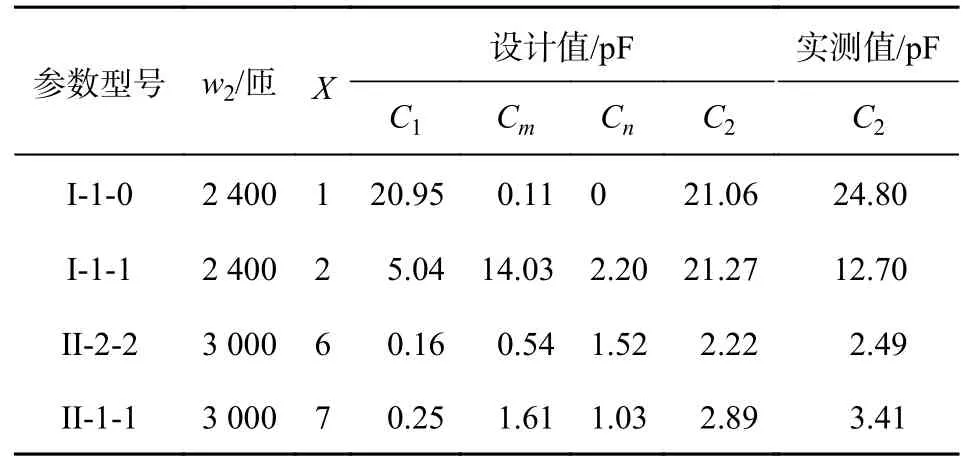

按不同绕组分段数制成的加力元件,进行带载谐振频率测定如表2 所示,铁氧体气隙均为0.15 mm.由此得到可以采用的两种铁氧体和四种绕组骨架结构如表3 所示,其杂散电容的计算值与实测值如表4所示.

表2 不同绕组分段加力元件的带载谐振频率

表3 加力元件磁芯与绕组骨架结构

表4 不同结构下杂散电容的设计值与实测值

在上述结构中,杂散电容C2、负载电感CL与谐振频率fco应满足实验公式

其中

改变CL可得两点 (CL1,fco1) 和 (CL2,fco2) .

3.2 结构设计后付边杂散电容测试结果分析

对Ⅱ型g=0 即无层间绝缘纸加力元件,绕线层间堆集,只能以b方向导线数作层数N,则层宽e导线数,各档内总导线数,它们与b、e关系为,则层宽e,层数N,等效层间隙f分别为:.

则有:

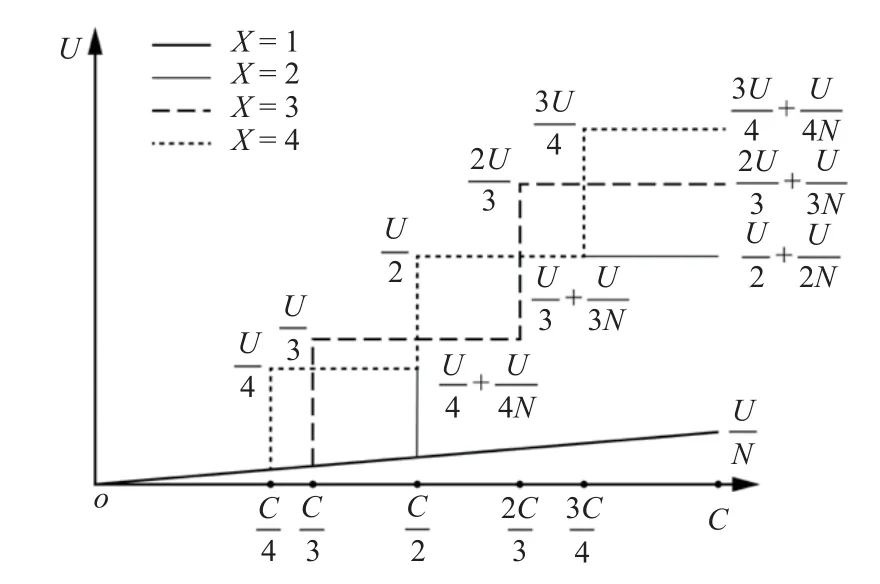

1) 不分档即X=1时Cm很小但C1大;X=2 时,C1减小到1/4 倍,但Cm突增;因为X=1 最内层对地电位差最小时两档最内层相对地点有较高的电位差,相应存贮电荷效应大,使得Cm突增. 图6 表示X=1~4 时最内层线圈点电位分布. 显然,X增大Cm减小,X足够大时Cm有极小值.

图6 X 不同时最内层线圈电位分布

2)X=2与X=1的C2相差不大,前者在于增加付边对称性,有利于ESG 负载.

3) 为减小Cl又不增大Cm,可增大原、付边绕组距离gj. 因此用原、付边绕组不同骨架,减化了工艺,提高了耐压,C2大大减小.

4)X≥6 以上后,C2≤1C0l即C2对带载频率特性影响已很小,故选择X=6 ,作为20 kHz 加力元件.

5) 工作于6~10 kHz 加力元件不宜用X≥4 骨架结构,因带载情况下即使气隙为0,C2+CL值都不足以使fco<10 kHz ,若并联电容Cp使fco减小,则需提供Cp上的无功功率并增加有功功耗.

6) 对I 型加力元件,工艺要求层间“稀—密—稀—密”工艺,实际是使层间距增大,层间面积减少,从而使杂散电容减小.

7) 加力元件设计,首先经计算C2估算出带载谐振频fco,再取相应骨架结构进行制做.

本小节中,对容性负载所具备的条件进行梳理,通过设计实验,对三种高频加力元件铁芯进行测试,3.2 小节中分析相应的付边杂散电容,为进一步设计元件样品提供7 个要点.

4 静电加力执行元件样品及性能

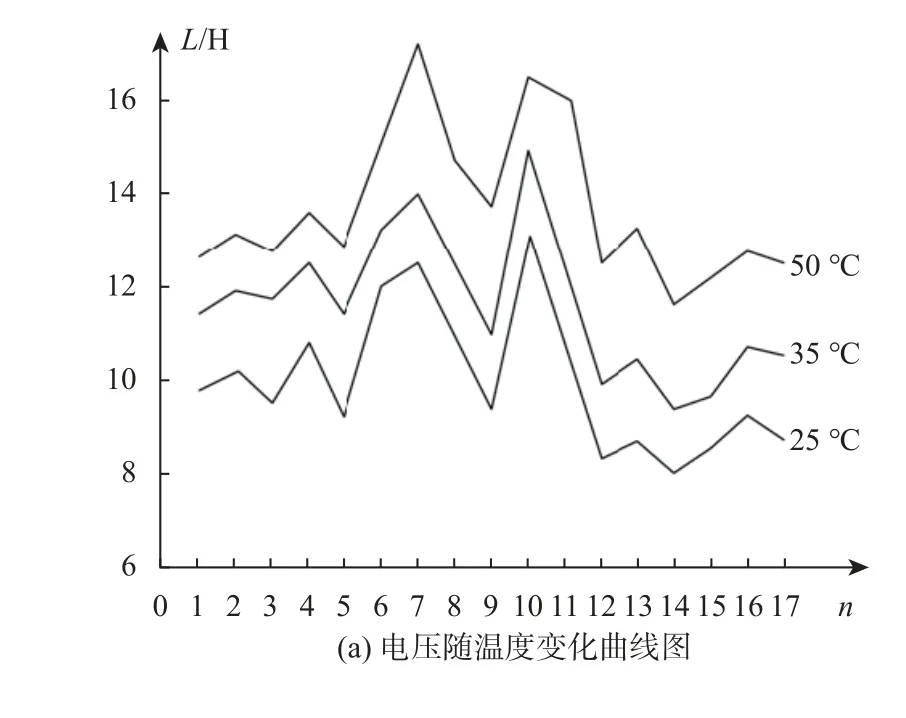

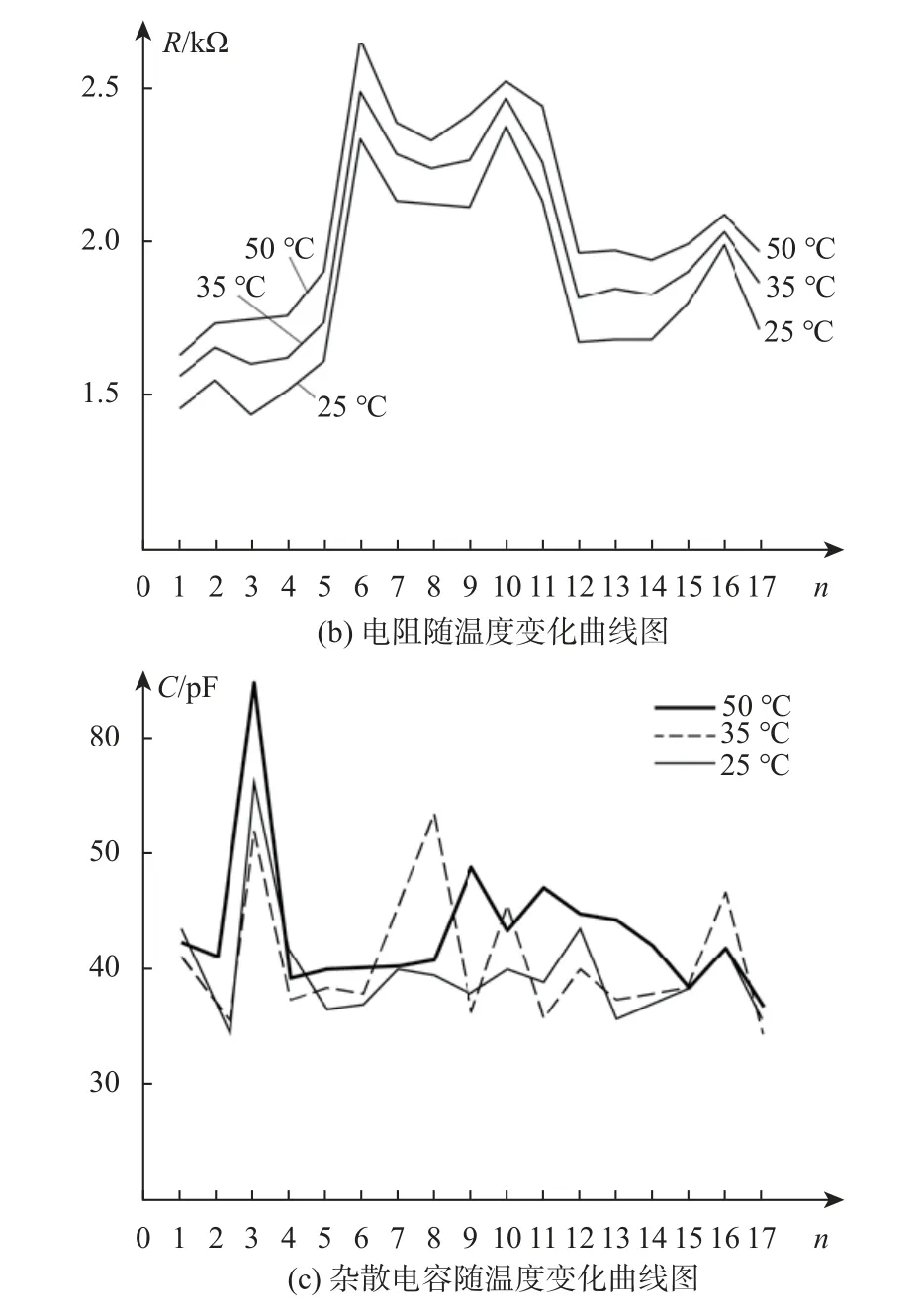

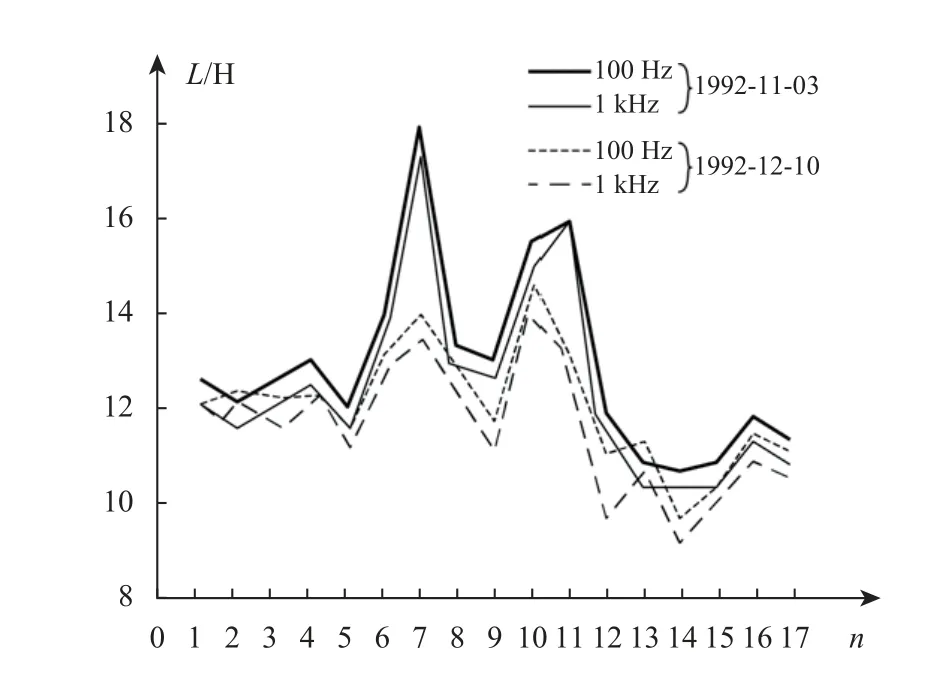

为了分析元件样品性能,本小节设计实验对其进行测试. 图7~9 的横标为测试个体号数,其中6~11 号为付边匝数1200×2,其余为1000×2;1~6 号气隙大,其余气隙小.

图7 不同温度时高压变压器实验特性

4.1 温度、频率与重复时间特性测试与分析

图7 为温度变化参数特性影响,电压随温度T升而升,电阻随T升略增,即它存在固有热噪声及铁耗,杂散电容C与T无明显关系.

图8 研究了电感相对不同时间测量的重复性,匝数少时重复性好,间隙大一点重复性亦好.

图8 不同时间测量的变压器电感实验特性

图9 研究了不同测量频率f对各参数影响. 其中电感随f升略减,说明f升时杂散电容效应增加,抵消了部分电感;电阻随f升而升,近似满足

图9 不同频率的实验特性

依此可参考上式估计载波fc变化引起的有功功耗变化量;C2随f升略减,故fc增大有利于C,品质因素Q近似满足.

4.2 与原有的不同加力元件的比较

对低硅钢片加力元件如表5 所示,温度特性较稳,但电感值随f升而剧降,这是涡流效应阻碍了高频应用. 对旧铁氧体,稳定度特性较好,这是磁芯平面有些相对粗糙形成间隙效应,但产品一致性较差;文献[2]曾指出,同一组加力元件下谐振频率相差1~2 kHz,这在应用中是不允许的. 新型铁氧体加力元件一致性好,谐振频率几乎无差异. 此外旧铁氧体付边匝数(2800×2)是新铁氧体的2 倍,电感量却很小,严重妨碍其实用.

表5 三种用于ESS 的高压变压器比较

比较可见,新型铁氧体加力元件比低硅钢片加力元件有更好的高频特性,比老铁氧体有更高导磁率,从而体积更小,绕线更少,导致杂散电容更小.

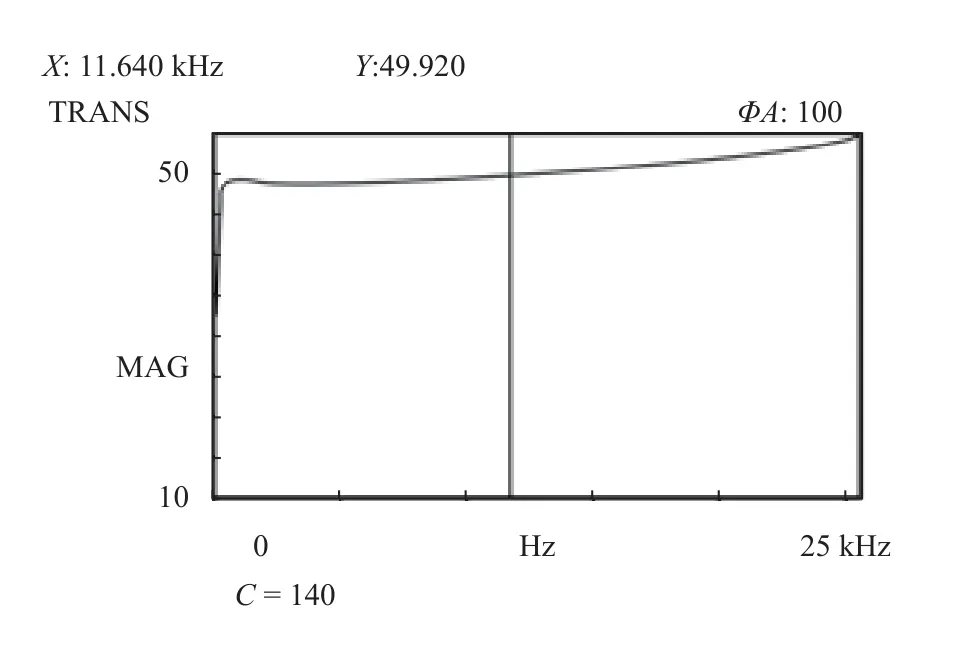

I-1 型加力元件频率特性曲线如图10 所示,是在清华大学实验振动中心用频谱分析议所测.

图10 I-1 型支承变压器频率特性曲线

4.3 谐振频率 fco 特性实验研究

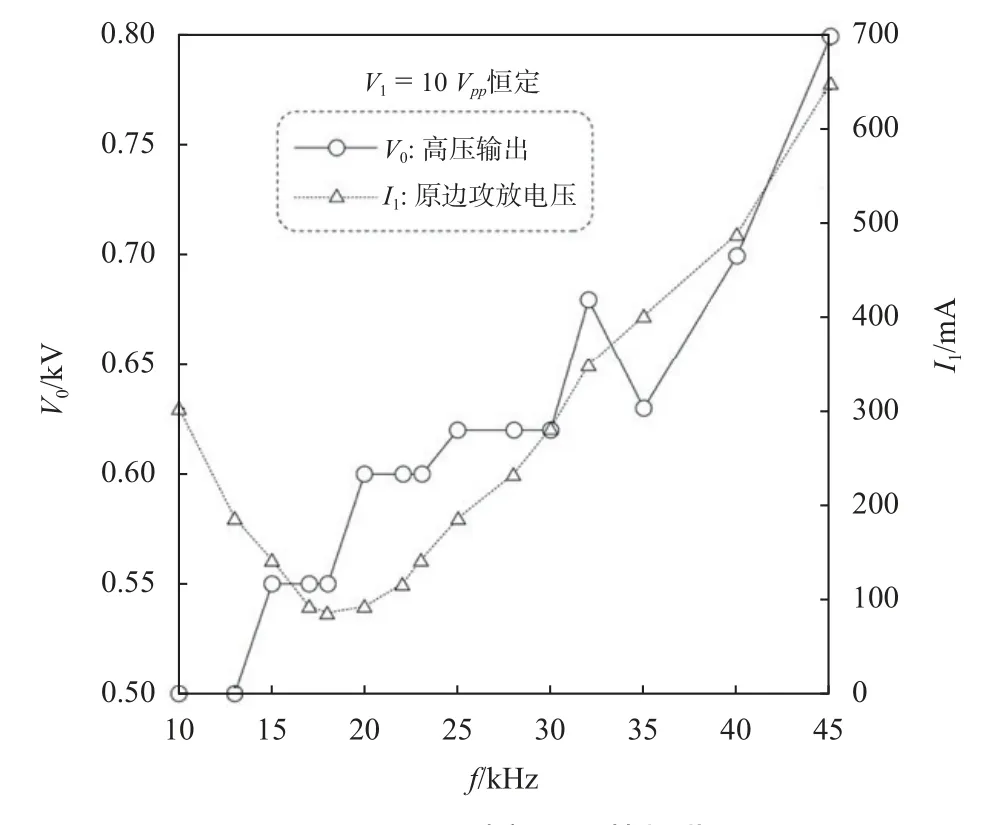

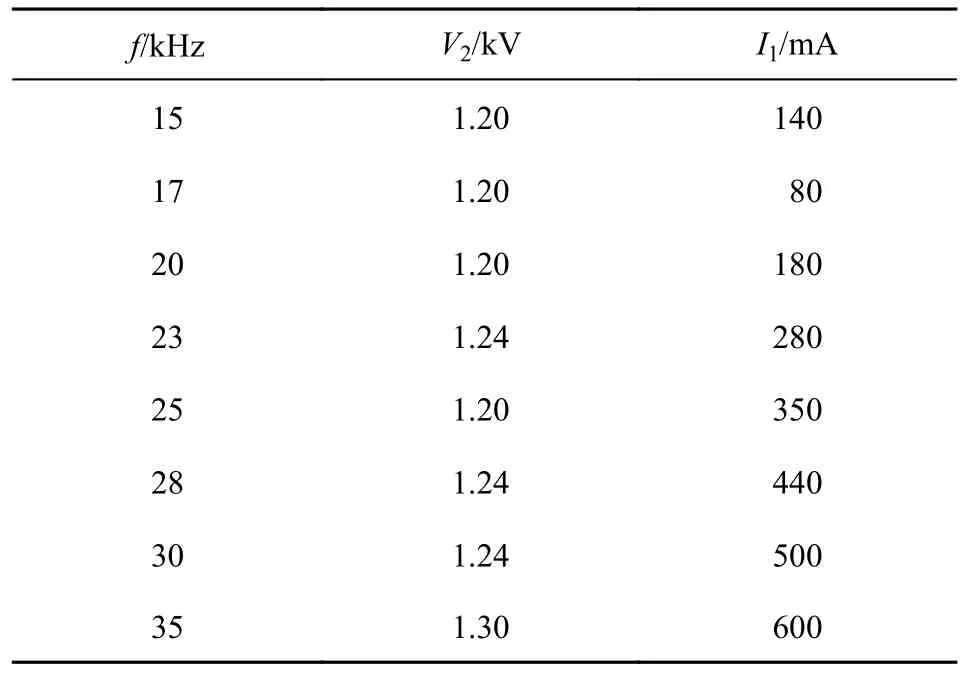

图11 为Ⅱ-2-2 型加力元件在输入恒定情况下输入电流I1与付边电压V2对fc的特性,其中0.63 kV对应4 g 的预载值.

图11 II-2-2 型变压器特性曲线

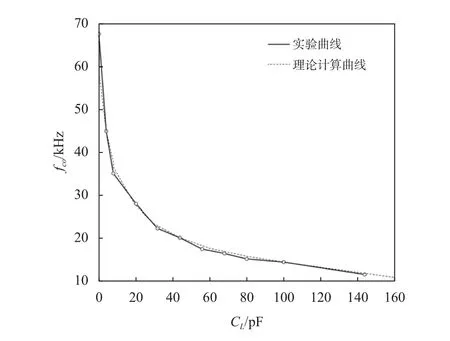

图12 为Ⅱ型加力元件的CL变化时谐振频率fco曲线,在CLo=32 pF 处正对应着约20 kHz 的fco. 显然fco对CL变化敏感,说明杂散电容C2极小而不起作用,从而为ESS 谐振工作特性尤其是选择最佳的谐振加力负反馈特性点提供了可能.

图12 II-2-2 型变压器负载 CL 与谐振频率 Fm 实线曲线

图13 是Ⅱ-2-2 型加力元件带CLo=32 pF 时fco、付边电感L与间隙 Δ 关系曲线. 由于L∝Φm,对确定的U,若 Δ 增,则L减,Φm减,fco增. 该特性保证了fco在相当大范围内可调,且对确定的 Δ及fco,CL改变时频率特性只是平移而不发生形状变化,对应通频带≥5 kHz.

与过去的加力元件相比,ESS 之载波频率fc不再受加力元件特性限制,而是根椐ESS 最佳工作状态决定fc,加力元件的fco经调整△而与fc一致,使加力部件服从于ESS.

表6 为一定气隙和负载下加力部件输入输出特性. 显然fco约为17 kHz. 通频带≥6 kHz.

表6 CL=33 pF,Δ=0.24 mm 时输入输出特性

4.4 载波频率 fco=20 kHz 下的通频带 Bc 、付边高压电阻 R 与品质因素 Q 关系实验

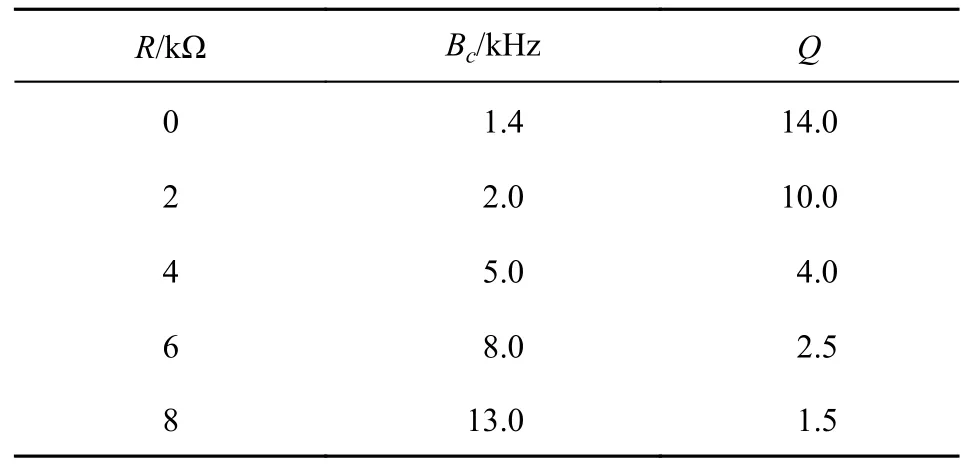

为20 kHz 条件下付边接高压电阻R时加力元件带宽Bc的测试结果. 依据式

可得品质因数Q的值如表7 所示.

表7 20 kHz 下高压电阻 R 与通频带 Bc 实验

显然,付边电阻R极大地影响了Q值及带宽大小. 为了谐振及降低功耗,Q大一些好,但不能满足系统通频带B的要求:Bc≥6B;若Bc太大,选频性低,谐振特性未予利用,功耗大大增加. 因此合理选择R,是加力部件谐振特性的重要一环.

本小节设计实验对元件样品性能进行测试,证明杂散电容、电感参数稳定性好,与其他不同加力元件相比,新型铁氧体加力元件体积更小,杂散电容更小,具有性能优越且稳定的优势.

5 结束语

本文首先对静电陀螺及其支承原理进行阐述,处于高度真空的球形电极碗中的球形转子与碗电极之间的间隙很小,在电极与转子之间加上支承高压,在电极与球形转子之间形成强电场,当球形转子受到的静电力平衡时,球形转子就被支承起来. 又通过对ESS 转子位移测量电路误差进的定量分析和单项测试,阐述电路各元件在总漂移误差中的分离方法和结果. 在此基础上,归纳了提高精度指标的方法与途径,研制了全屏蔽、模块化结构电路,并装入了陀螺本体.

以本文所研制高精度转子位移电容分辨率标定装置,可提供1.25×10-3pF/μm 到0.2 pF/μm 的电容变化,它们覆盖了ESG 间隙变化0.0015~0.15 μm 对应的电容变化量. 该装置为转子位移测量电路的精度和稳定度(零点漂移)测试提供了条件. 实验结果表明:所研制的转子位移测量电路具有良好的性能,电容分辨率及不稳定度≤0.012 pF,等效的ESG 位移为0.01 μm.

致谢:感谢丁衡高院士、章燕申教授指导,感谢汪顺亭院士的帮助.