液压驱动全可变气门机构的运动特性

2024-01-12孙常林谢宗法

孙常林,谢宗法

1.潍坊职业学院汽车工程学院,山东潍坊 261041;2.山东大学机械工程学院,山东济南 250061;3.山东大学高效洁净机械制造教育部重点实验室,山东济南 250061

0 引言

随着全球油价持续升高和环境污染日益加剧,各国不断降低汽车燃油消耗率,加严排放标准,全可变气门正时技术可有效提高发动机动力性、经济性、排放性,广泛应用于各类汽车发动机[1-2]。

气门正时与气门升程是影响发动机性能和充气效率的重要因素。全可变气门正时技术通过合理选择配气正时,提高进气充量,增加充量系数,使发动机的转矩和功率得到进一步的提高。

全可变气门正时技术主要分为3种:机械式、电磁式、电液式。机械式全可变气门正时机构如德国BMW的Valvetronic机构[3-5],通过调节偏心轴齿轮实现动力传递旋转中心的连续变化,实现气门升程全可变,但尺寸大、结构复杂。电磁式全可变气门正时机构如德国FEV[6]和法国Valeo[7-8]的电磁驱动全可变气门系统,通过电磁力控制气门正时全可变,但电磁铁频响特性低,噪声、磨损大。电液式全可变气门正时机构如意大利FIAT的UNIAIR系统[8-10],通过液压驱动及电磁阀控制,实现气门正时全可变,但受限于系统中电磁阀响应频率,无法满足发动机高速工况,应用范围有限。

为改善高速工况下全可变气门正时机构性能,解决电磁阀响应频率不足的问题,本文中通过对气门正时机构进行计算流体动力学(computational fluid dynamics,CFD)仿真分析和台架试验研究,优化设计一种液压驱动全可变气门机构。该机构通过机械式的泄油控制器控制泄油时刻,突破电磁阀频响特性限制,实现气门正时全可变,拓宽正时技术应用范围,适用于发动机不同工况。

1 液压驱动全可变气门机构分析

1.1 结构介绍

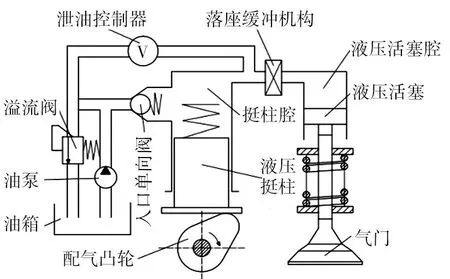

某液压驱动全可变气门机构结构如图1所示。根据工作时液压油压力,液压驱动全可变气门机构分为高压系统和低压系统。

图1 液压驱动全可变气门机构结构图

液压驱动全可变气门机构工作时,泄油控制器连续调节泄油相位角,实现配气相位、气门升程连续可变及对进气量的控制。发动机中小负荷时,调节泄油阀提早打开,控制气门提前落位,减小进气量;发动机大负荷时,调节泄油阀迟后打开,控制气门迟后落位,增大进气量,液压驱动全可变气门机构工作原理详见文献[2]。

1.2 仿真模型

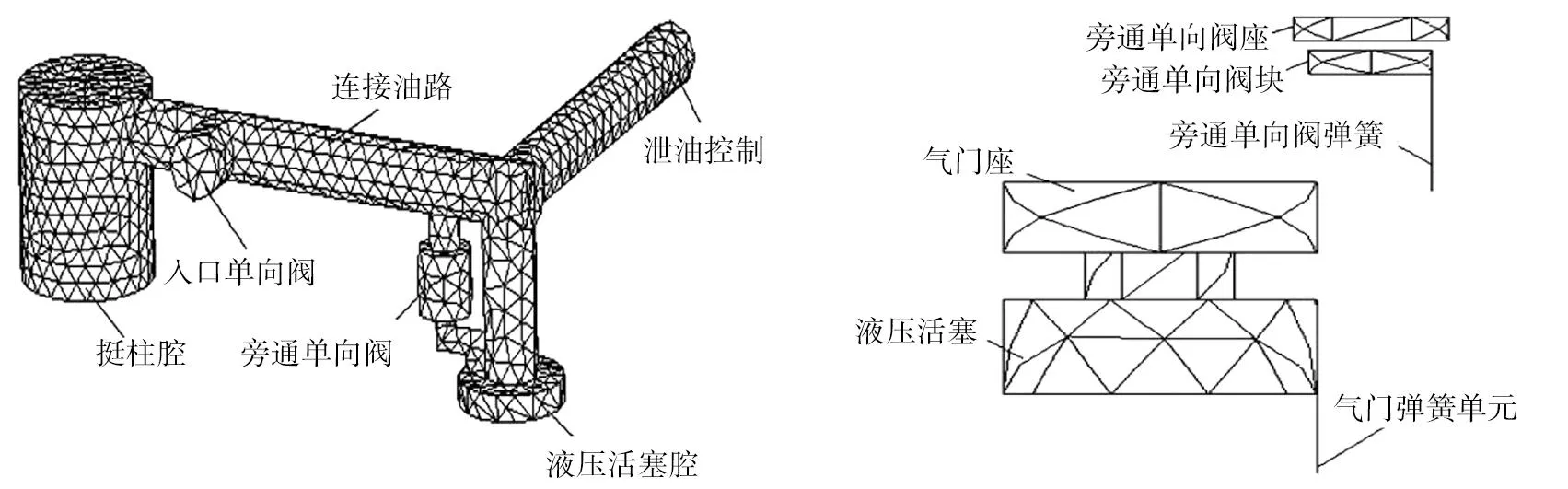

基于CFD的ADINA-FSI流-固耦合分析模块分别建立全可变液压气门机构流体部分和固体部分的有限元模型[7-8]。模型网格质量决定仿真结果精度,网格密度越小,计算结果越准确,但求解速度越慢。经过测试计算,本模型流体部分采用密度为1.8的四面体网格,固体部分采用密度为3.0的四面体网格。划分网格后,全可变液压气门机构流体部分、固体部分的有限元模型如图2所示。

a)流体部分模型 b)固体部分模型图2 全可变液压气门机构流体部分、固体部分的有限元模型

泄油控制机构实现对泄油时刻的调节和控制,设置为时间函数控制的Gap边界;液压活塞腔端面与液压活塞直接接触,设置为FSI流-固耦合边界[9-10];因液压油为黏性流体,旁通单向阀腔、系统连接油路均设置为Wall边界中的无滑移边界;入口单向阀开启,为机构提供所需的液压油,设置为压力边界,开启压力为0.2 MPa;挺柱腔端面模拟整个系统的凸轮驱动部分,设置为由凸轮型线决定的Moving Wall可移动壁面边界条件[11]。

固体部分模型主要包括旁通单向阀模块和液压活塞-气门模块;旁通单向阀弹簧自由度、气门弹簧自由度与气门运动、单向阀开闭运动方向均一致;旁通单向阀座、气门座均采用接触分析,实现对单向阀和液压活塞极限位置的约束[12]。

1.3 仿真分析

1.3.1 气门运动规律分析

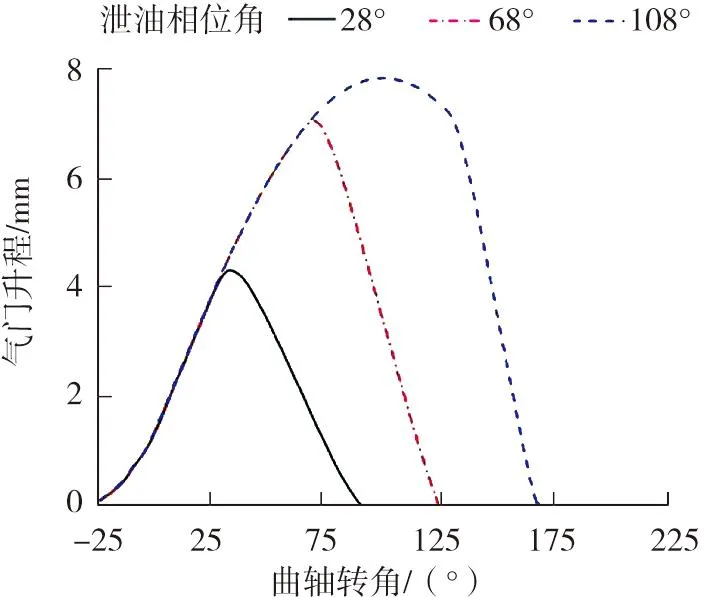

1.3.1.1 泄油相位角

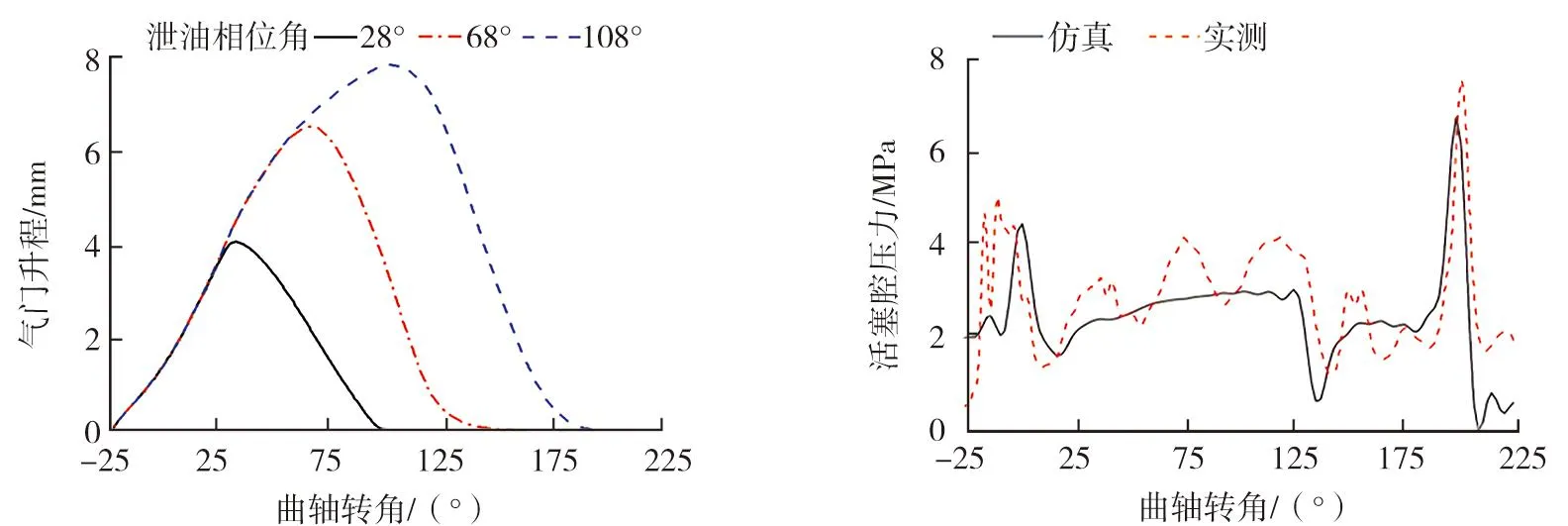

曲轴转速为2 000 r/min,泄油相位角对应的上止点后曲轴转角分别为28°、68°、108°时,气门升程曲线如图3所示。由图3可知:泄油相位角增大,气门开启期间的曲轴转角和气门升程都增大。由于泄油相位角可以连续调节,实现配气相位、气门升程的全可变。

图3 不同泄油相位角的气门升程曲线

1.3.1.2 曲轴转速

泄油相位角对应的上止点后曲轴转角为108°,曲轴转速分别为2 000、3 000、4 000 r/min时,气门升程和气门运动速度曲线如图4所示。由图4a)可知:在到达泄油相位角之前,不同转速时气门运动特性差异很小,均与凸轮型线吻合;当到达泄油相位角后,气门升程曲线呈快速回落趋势。由图4b)可知:在到达泄油相位角之前,气门运动速度与曲轴转速正相关;泄油期间,气门运动速度差异不大。分析原因为:泄油期间,泄油控制机构打开泄油阀,液压油由高压系统进入低压系统,在气门弹簧的作用下气门回落,由于气门经液压活塞与液压油耦合,因此泄油过程中气门升程及运动速度主要由泄油量决定。

a)气门升程 b)气门运动速度 图4 不同曲轴转速下,气门升程和气门运动速度曲线

由图3、4可知:气门升程运动规律受曲轴转速影响较小,与泄油相位角密切相关。分析原因为:曲轴转速增大,气门运动组件和高压液压油的动能越大,泄油速度越小;同时泄油阀开启速度增加,泄油速度增大;两方面共同作用下,泄油量变化不大,曲轴转速对气门运动规律的影响有限。

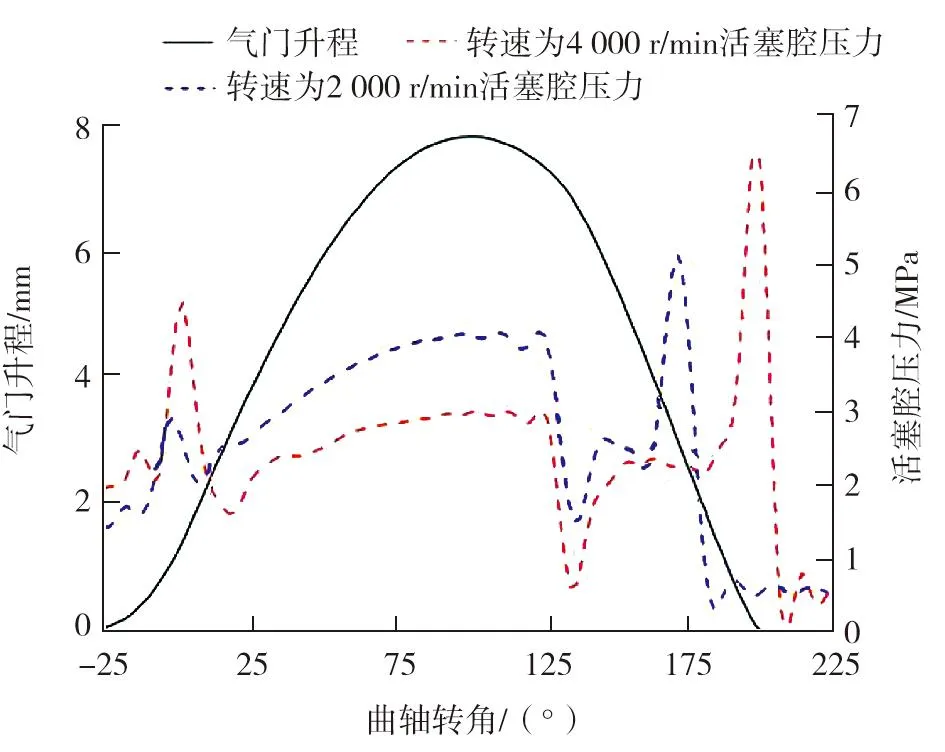

1.3.2 液压系统压力波动分析

以液压系统液压活塞腔内压力为研究对象,某液压活塞腔泄油相位角对应的上止点后曲轴转角为108°,曲轴转速分别为2 000、4 000 r/min时,活塞腔压力及曲轴转速为4 000 r/min时对应的气门升程如图5所示。由图5可知:曲轴转角为0°左右时,气门升程迅速增加,活塞腔压力升高形成波峰;曲轴转角不断增加,气门进一步开启,气门升程增大,液压活塞腔压力随气门弹簧不断压缩而增大;曲轴转角到达上止点后108°时,高、低压系统经泄油孔连通,泄油阀打开,液压油由高压系统进入低压系统,活塞腔压力迅速降低,气门回落;气门升程减小,当气门下降至靠近气门座位置时,泄油通道截面减小,活塞腔压力迅速增大并形成另一个波峰;随着曲轴转速升高,液压活塞腔压力波动剧烈,气门开启初期和落座缓冲阶段产生的活塞腔压力峰值明显增大,最小压力明显减小。

图5 液压活塞腔压力与气门升程

2 试验研究与分析

由于发动机实际工作过程中受温度变化、负载波动等因素影响,进行台架试验研究气门运动规律及液压系统内部压力波动。

2.1 试验设备

试验选用其型号为K157的汽油发动机,以全可变液压气门机构代替原配气机构,气缸工作容积为124 mL,其他主要设备包括功率为4 kW的YVP132M-4三相异步电动机、AVL QC42-X压电式压力传感器、LVDH位移传感器、AVL 3056电荷放大器等,电动机通过驱动机构带动全可变液压气门机构运行,与曲轴转速一致,泄油控制器调节泄油相位角,控制气门运动,信息采集卡实时采集曲轴转角信号、气门位移信号及液压系统压力信号,台架试验测量原理如图6所示。

图6 台架试验测量原理

2.2 试验过程

具体试验过程如下:1)搭建倒拖试验台,确保各部分安装稳固,并将泄油控制机构的初始泄油角调节为上止点后曲轴转角28°;2)启动三相异步电动机,倒拖发动机转动,通过变频器逐步调节电动机频率使电机转速维持在1 000 r/min左右,稳定运转15 min;3)调整三相异步电机频率,控制电机转速分别为2 000、3 000、4 000 r/min,测量对应的气门升程及液压活塞腔内压力;4)调节泄油相位角对应的上止点后曲轴转角分别为68°、108°,测量曲轴转速为2 000、3 000、4 000 r/min时对应的气门升程及缸内压力。

2.3 结果分析

曲轴转速为2 000 r/min,泄油相位角对应的上止点后曲轴转角分别为28°、68°、108°时,不同泄油相位角对应的气门升程如图7所示。曲轴转速为4 000 r/min,泄油相位角对应的上止点后曲轴转角为108°时,液压活塞腔内压力仿真和台架试验结果对比如图8所示。不同曲轴转速下,气门开启初期液压活塞腔内压力波动对比如图9所示。

图7 曲轴转速为2 000 r/min时不同泄油相位角对应的气门升程曲线 图8 曲轴转速为4 000 r/min时液压活塞腔内压力仿真与台架试验结果对比

图9 不同曲轴转速下,气门开启初期液压活塞腔内压力波动

由图7可知:调整泄油相位角可实现气门运动全可变,与图3仿真结果一致,台架试验设计科学合理。

由图8可知:气门开启初期(曲轴转角大约为-25°~25°)和落座末期(曲轴转角为175°~200°),由于节流作用,液压活塞腔内形成2个较大的波峰,其余时刻由于压力波动形成一系列的波动;液压活塞腔压力仿真曲线与台架试验曲线趋势基本一致,仿真模型科学合理,仿真结果准确性和可靠性较高。

由图9可知,随转速的增加,液压系统压力波动增大,最低压力减小。当波谷处压力低于低压系统压力(0.2 MPa)时,泄油阀开启阶段无法正常泄油,气门不能正常落座,产生失控现象[13-14]。

如果发动机转速持续增加,波谷压力可能低于空气分离压,产生气穴现象,导致液压驱动的全可变气门机构振动噪声增大,加速液压系统相关部件损坏,产生穴蚀,同时降低液压系统刚度,加剧压力波动,影响机构可靠性。

2.4 改进方案

针对发动机高速运转时,液压驱动的全可变气门机构液压系统部件寿命和工作可靠性明显降低的问题,基于理论分析,从减小运动组件总质量、优化流道、合理设计气门弹簧3方面进行改进,降低液压系统内部压力波动,改善机构高速工况性能,拓宽液压系统工作范围。

1)减小运动组件总质量

气门机构固有频率

式中:m为运动组件总质量,c为机构刚度。

原机构运动组件总质量为200 g,记为方案1,减小运动组件总质量分别减小为150、100 g,记为方案2、方案3。曲轴转速为4 000 r/min时,不同方案下,液压活塞腔压力对比如图10所示。

图10 运动组件总质量对活塞腔压力的影响

由图10可知:随着气门运动组件总质量减小,液压活塞腔压力波动明显减小。在设计液压驱动的全可变气门机构时,可通过减小零件尺寸、采用轻质材料、设计空心结构等方式,减少运动部件的质量,减轻压力波动,改进机构性能。

2)优化流道

液压系统内部因流道截面变化产生节流现象,在变化截面的两侧产生压差,造成流动损失并加剧系统压力波动[15]。在结构设计时,应采用截面形状、大小一致的直流道,减缓节流现象,降低系统内压力波动的幅度。

3)合理设计气门弹簧

气门弹簧作用力增大,增大波谷处的油压,使泄油时不易失控,但驱动气门引起的动力损失也会增大。综合考虑以上因素,应适当增加气门弹簧的设计刚度及预紧力,提高液压系统内部整体压力,保证液压油及时排出,避免气穴及穴蚀的产生。

综合上述分析,采用以上方案对本机构进行改进设计后,改善液压系统的压力波动,提高系统稳定性、可靠性及寿命,进一步提高全可变气门机构最高使用转速。

3 结论

1)通过调节泄油相位角,可实现配气相位、气门升程的全可变,提高发动机性能。

2)泄油相位角和曲轴转速共同影响气门运动规律,但泄油相位角对气门升程影响较大。

3)曲轴转速升高会使液压系统压力波动过大,导致发生气穴、穴蚀现象,严重影响机构的可靠性。

4)基于理论分析,可从减小运动组件质量、优化流道及气门弹簧设计等方面改进全可变液压气门机构,减小液压系统的压力波动,提高气门机构工作性能。