基于试验数据拟合的甲烷反应器流动仿真分析

2024-01-12田新娜陈世林李泽宇李姣秀

田新娜,陈世林,李泽宇,李姣秀

1.中船动力研究院有限公司,上海 201208;2.上海中船三井造船柴油机有限公司,上海 200120;3.上海海事大学商船学院,上海 201306

0 引言

随着能源结构调整及排放标准日益严格,液化天然气(liquefied natural gas,LNG)双燃料发动机和气体发动机在船舶动力领域得到广泛应用[1-2]。低压喷射的双燃料发动机在压缩过程中喷入压力较低的天然气,由于燃烧过程中气阀叠开,压缩行程中甲烷进入活塞环缝隙,导致燃烧室存在死区容积,且燃烧室近壁面、稀混合区以及低负荷时存在淬熄效应,使部分未燃甲烷进入排气管,导致发动机甲烷逃逸,造成大气污染[3-4]。

甲烷是仅次于二氧化碳的第二大温室气体,针对双燃料发动机和气体发动机甲烷逃逸问题,各国出台了一系列标准规范船舶发动机甲烷排放。文献[5]规定了我国额定净功率大于等于37 kW且单缸排量小于30 L的船舶发动机排气污染物第二阶段甲烷排放限值为1~2 g/(kW·h)。国际海事组织(international maritime organization,IMO)从全生命周期角度考核船舶温室气体排放,将船舶逃逸甲烷纳入温室气体考核,以二氧化碳当量统计船舶温室气体排放,以全球变暖潜能值(global warming potential,GWP)表征温室气体效应,二氧化碳的GWP为1,甲烷(主要来自甲烷燃料逃逸和燃料的不充分燃烧)的GWP为28[6]。欧盟将航运业纳入碳排放交易体系,从2026年起将核算船舶尾气中二氧化碳、甲烷和氧化亚氧的排放[7]。

目前,甲烷逃逸问题主要采用机内治理和机外治理。机内治理主要是通过分析甲烷逃逸产生的机理,采用优化机内构件和缸内燃烧,如通过改变油气比例、喷气或喷油提前角,缩小燃烧死区容积等优化发动机低负荷时的燃烧过程,减少甲烷排放。机外治理主要通过对低压喷射发动机排放尾气中的甲烷进行化学成分转化,降低尾气中甲烷含量[8-10]。低压喷射的双燃料发动机和气体发动机的燃烧模式难以通过机内治理的方式避免甲烷逃逸,通常采用后处理技术治理船舶发动机逃逸甲烷。甲烷逃逸后处理技术利用甲烷反应器内的氧化催化剂氧化废气中的甲烷,减少甲烷逃逸,因此甲烷反应器是甲烷后处理系统中的关键部件。

为研究甲烷反应器压降特性,本文中基于某船舶发动机甲烷反应器测试数据,拟合多孔介质的惯性阻力系数和黏性阻力系数,并结合流体力学仿真软件STAR-CCM+对甲烷反应器内部流场进行数值模拟计算,研究反应器内部流场均匀性以及反应器压降,为甲烷反应器的应用提供指导。

1 台架试验

试验用发动机为某4缸、缸径为400 mm的二冲程低速柴油/LNG双燃料发动机,额定功率为5 MW,在发动机甲烷反应器入口安装流量计、温度传感器及压力传感器,出口安装温度传感器及压力传感器,采用低速机引流烟气的方法测试发动机燃气模式下,不同负荷比(发动机功率与额定功率的比值)时甲烷反应器入口流量、催化剂空速、反应器入口温度、反应器出口温度、反应器平均温度、反应器压降。

甲烷反应器低速机引流试验布置原理如图1所示,甲烷反应器数据测试结果如表1所示。

表1 甲烷反应器数据测试结果

图1 甲烷反应器低速机引流试验布置原理图

由表1可知:反应器出口温度比入口温度低,分析原因为甲烷反应虽为放热反应,但由于甲烷浓度低,反应放热量相对于反应器散热量少,使出口温度低于入口温度。

2 仿真分析

2.1 流体域模型

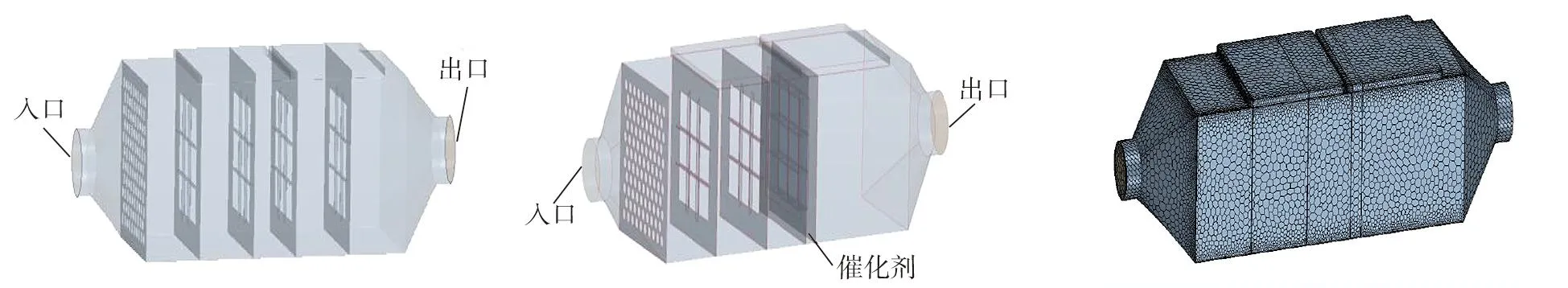

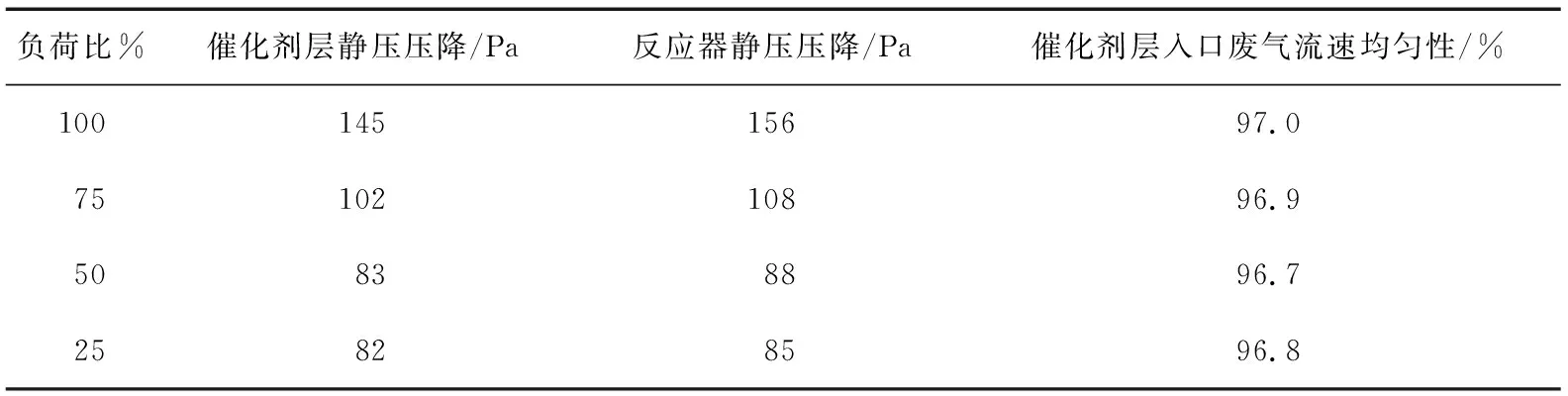

利用STAR-CCM+建立甲烷反应器模型,反应器长度为70 mm,装有9块催化剂,布置方式为3×3,催化剂截面为正方形,边长为150 mm。甲烷反应器装载催化剂前、后的流体域模型如图2所示。采用稳态流场模拟计算甲烷反应器内部流动,甲烷反应器表面网格采用重构模型,催化剂层网格采用棱柱层网格生成器,其余部分网格选用多面体网格生成器。网格为正方形,边长为10 mm,边界层为2层,边界层厚度为2.67 mm,网格总数为299万,装载催化剂的甲烷反应器网格模型如图3所示。

a)装载催化剂前 b)装载催化剂后图2 甲烷反应器装载催化剂前、后的流体域模型 图3 装载催化剂的网格模型

2.2 计算条件

由于反应放热量小,出口温度低于入口温度,将反应器壁面设置为对流换热边界,不考虑内部甲烷反应,仅对内部流场进行分析[10]。

以质量流量为入口边界,以压力为出口边界,出口相对压力为0;气体为不可压缩的理想气体,计算工质为空气,湍流运动采用k-ε湍流模型,能量计算采用segregated fluid temperature能量模型,边界层计算采用two-layer all y+ wall treatment模型,甲烷反应器催化剂层使用多孔介质替代。流体通过多孔介质区域时,多孔介质区域两侧理论压降[11]

Δp=-(fi|v|+fv)vL,

(1)

式中:L为多孔介质区域的长度(厚度),即反应器长度,m;fi为流体惯性阻力系数,kg/m4;fv为流体黏性阻力系数,kg/(m3·s);v为流体速度,m/s。

因流速较低,忽略反应器结构导致的压降,可认为压降主要由催化剂层造成。由表1试验数据及式(1)进行拟合计算,得出fi=340.82 kg/m4,fv=1 437.27 kg/(m3·s)。

2.3 仿真结果分析

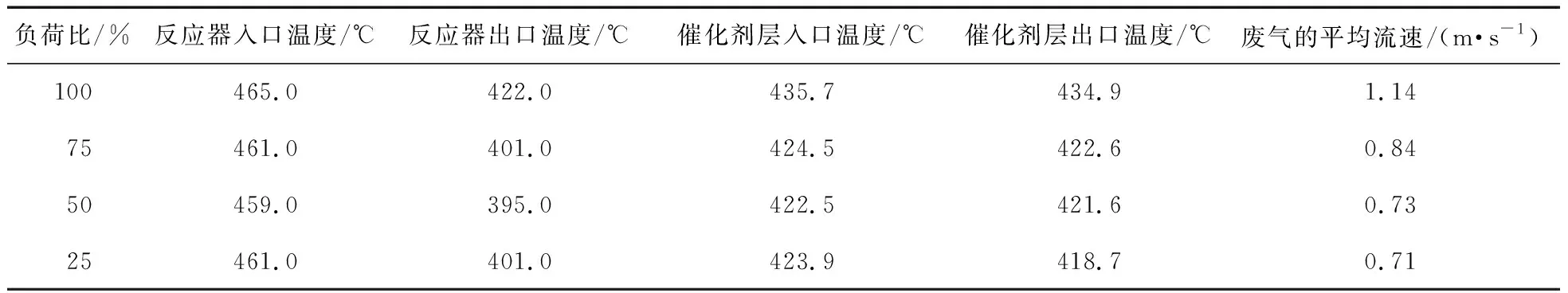

采用STAR-CCM+进行仿真计算,甲烷反应器模拟计算结果如表2所示。

表2 甲烷反应器模拟计算结果

由于甲烷反应器内的温度、流速影响压降计算的准确性,通过对比仿真温度与试验温度,拟合最优传热系数。稳态时,传热系数方程[12]为:

Cpm(tin-tout)=kA(t-t′) ,

(2)

式中:Cp为烟气比热,m为反应器入口质量流量,tin为反应器入口摄氏温度,tout为反应器出口摄氏温度,k为传热系数,A为反应器散热面积,t为反应器平均摄氏温度,t′为环境摄氏温度。

结合式(2),将表2模拟计算结果与表1试验结果进行拟合标定,传热系数k=1.57 W/(m2·K)。不同负荷比下催化剂入口温度分布如图4所示。

a)负荷比为25% b)负荷比为50% c)负荷比为75% d)负荷比为100%图4 不同负荷比下催化剂入口温度分布图

由图4可知:催化剂层与备用催化剂层之间流体区域的中心温度高于周边流体温度;不同负荷下,反应器整机温度分布较均匀,催化剂层温度场分布均匀。分析原因为由于流体惯性及备用催化剂层挡板阻挡,使得流体中心区域以外的四周可能有部分气流,形成小范围涡流,产生温差,使流体中心区域的温度高于周边流体温度[13-14]。

截面废气流速均匀性

(3)

式中:vi为第i网格废气的速度,v′为截面上废气的平均速度,n为截面的网格数。γ=0~100%,γ越接近100%,截面上的速度分布越均匀。

不同负荷比下,反应器中心截面流速分布如图5所示。由图5可知:不同负荷比下,反应器内催化剂层区域颜色一致,截面流速标准差小于等于5%,说明催化剂层截面流速均匀。

图5 不同负荷比下反应器中心截面流速分布图

采用拟合的fi和fv,仿真计算不同负荷下,催化剂层压降、反应器压降、催化剂层入口流速均匀性结果如表3所示。

表3 不同负荷下催化剂层压降、反应器压降、催化剂层入口流速均匀性结果

由表3可知:催化剂层入口流速均匀性达97%,废气分布均匀,有利于催化反应进行;反应器压降与催化剂层压降接近,反应器压降主要由催化剂层的压降导致。

对比表3与表1,反应器压降仿真结果与试验结果存在一定差距,分析原因为测试数据样本太少,且各负荷下催化剂层温度不同,影响废气平均流速,使压降存在一定差距。

3 结论

根据甲烷反应器试验数据,拟合流体惯性阻力系数和黏性阻力系数,利用STAR-CCM+对甲烷反应器进行仿真与试验,分析甲烷反应器压降的影响因素。

1)催化剂层流体区域的中心温度普遍高于周边流体温度,不同负荷对催化剂层温度及反应器温度的影响不大。

2)反应器压降主要由催化剂层的压降导致。

3)催化剂层的温度不同,影响废气流速,使压降仿真结果与压降试验结果存在一定偏差。催化剂层入口流速均匀性达97%,废气分布均匀,有利于催化反应进行。