核电厂乏燃料升降斗驱动失效原因分析及对策

2024-01-11章熙

章 熙

(中核核电运行管理有限公司,浙江嘉兴 314300)

0 引言

秦三厂乏燃料升降斗组件是乏燃料传输系统的重要组成部分,其主要作用是将乏燃料从装卸料机转运至乏燃料水池中,其中每台机组各有一台乏燃料升降斗,用于将乏燃料从空气中转运至乏燃料水池中,保证乏燃料的冷却,自2020 年4 月2 日以来,2 号机C 侧升降斗多次出现钢丝绳松驰报警的问题,导致换料过程中断和功能验证失败,影响了正常的换料过程,同时对乏燃料的冷却构成了威胁。查阅两台机组的历史,发现两台机组升降斗驱动失效问题持续存在。乏燃料升降斗在运行过程中如果出现驱动失效,换料盘台CRT 一般会出现“Drive Stuck”报警。出现驱动失效报警的现象分为两类:①单一报警;②伴随其他报警:如钢丝绳松弛报警、电源失效报警、运动方向错误报警、超速报警及由控制回路中断而产生的报警。

统计了从2010 年至2021 年因为设备故障而导致升降斗驱动失效的工单数量为40 个,故障统计和分类如图1 所示。升降斗下降失效的故障原因主要来自于:①力矩限制器故障;②升降斗驱动力矩过大;③电机故障;④轴编码器故障;⑤控制器故障。针对前两种机械故障原因进行分析,并提出相对合适的改进措施,从而降低故障发生的次数,有效提高设备的可靠性,确保乏燃料棒能够顺利进入水池,及时得到有效的冷却,确保燃料包壳的安全可靠。

图1 故障统计和分类

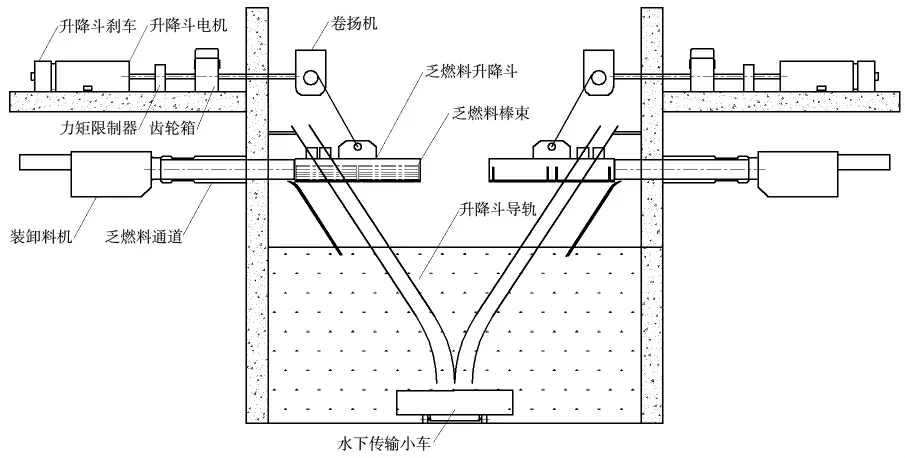

1 乏燃料传输系统概述

乏燃料传输系统(图2)由驱动机构和传输机构两个部分组成,其中驱动机构包括乏燃料升降斗刹车、电机、力矩限制器、减速齿轮箱。传输机构包括装卸料机、乏燃料通道、卷扬机、升降斗、升降斗导轨、水下传输小车等部分。

图2 乏燃料传输系统

在进行乏燃料卸料操作时,装卸料机将从通道卸下的乏燃料经由推杆通过管嘴、乏燃料通道推送至乏燃料升降斗上,此时升降斗电机刹车释放,电机启动,经过减速齿轮箱带动卷扬机释放钢丝绳将乏燃料升降斗经传输轨道缓缓下降至乏燃料卸料池底,而后乏燃料被放置在池底的水下传输小车上,由小车将乏燃料转运至乏燃料存放池进行冷却。

2 升降斗组件结构概述

升降斗是半圆槽形,重约270 kg(图3),由两组万向滚轮(包含16 个铜轮)和一组固定滚轮(包含4 个铜轮)组成,这些滚轮由一个固定支架和一个滚轮支架连接在一起,其中万向滚轮在圆轨道上运行,固定导向滚轮在倾斜轨道上运行。

图3 乏燃料升降斗

3 乏燃料升降斗驱动失效原因分析及对策

3.1 力矩限制器故障的原因及对策

乏燃料升降斗力矩限制器的功能是升降斗上升过程中设定限值力矩,在升降斗上升过程中驱动力矩过大时打滑,以保护驱动电机。

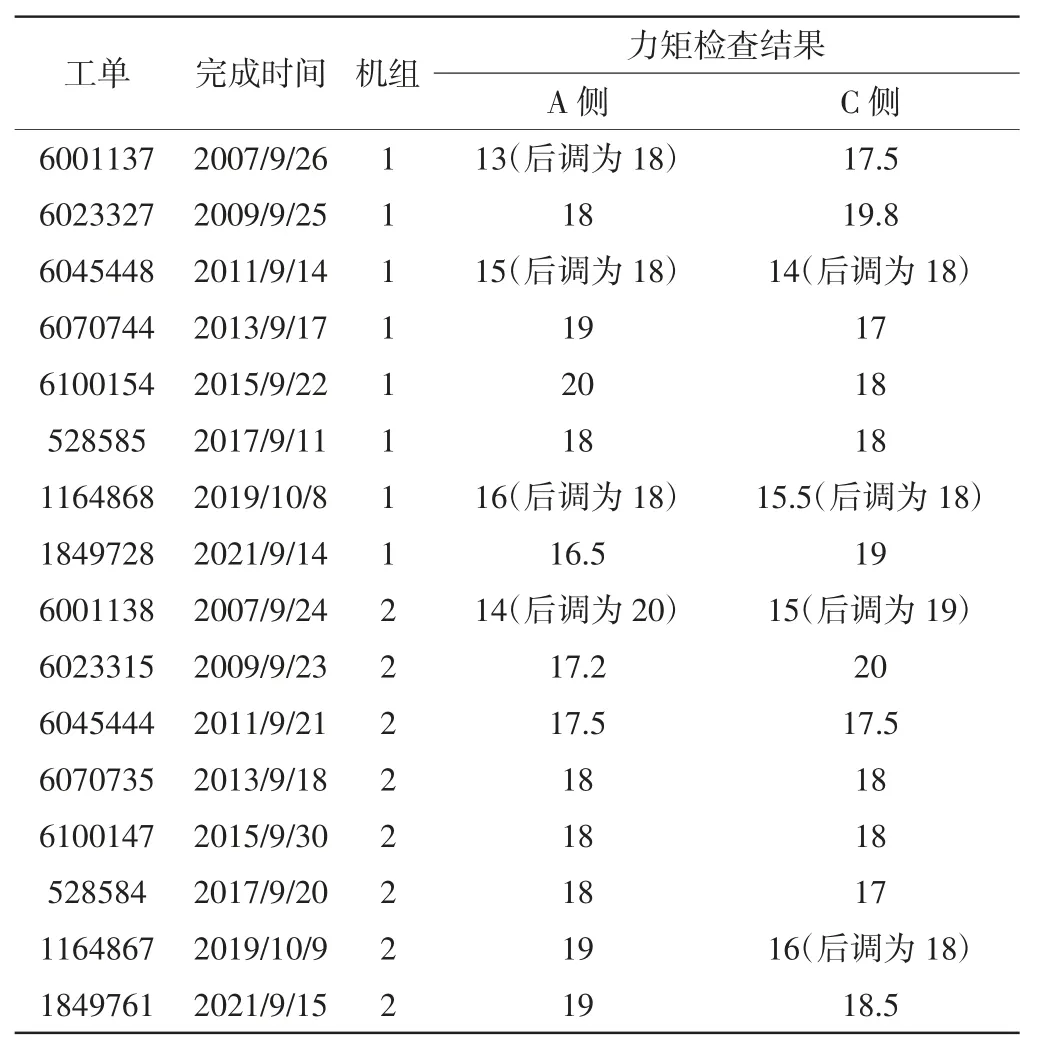

目前对力矩限制器的维修策略是每2 年检查打滑力矩,要求值是16~20 N·m,力矩限制器不解体。

2021 年8 月13 日,1 号机组乏燃料升降斗出现驱动失效报警,检查力矩限制器的打滑力矩在11~20 N·m 波动,升降斗驱动力矩(要求16.3~20.3 N·m)已出现偏差,8 月14 日维修人员对力矩限制器进行解题检查时,发现摩擦片厚度不均匀,且表面有黑褐色摩擦痕迹。

查找力矩限制器的维修历史,可以发现力矩限制器在长时间的运行后,力矩有所波动(表1),出现过定期检查发现力矩限制器力矩变小的情况。力矩限制器靠2 个摩擦片的摩擦来设定力矩,长时间的运行必然会磨损摩擦片,摩擦片磨损后可能导致设定力矩波动或变小。

表1 力矩限制器打滑力矩测量历史数据N·m

因此从维修来看,仅定期检查力矩限制器力矩是不够的,还要检查力矩限制器内摩擦片的情况,才能保证力矩限制器设定的力矩稳定,避免出现力矩限制器设定的力矩变小的情况。结合多年的运行和维修经验、工作内容和工作地点、设备运行情况,确定与乏燃料升降斗刹车解体采用同样的周期,每8 年做一次力矩限制器内摩擦片解体检查。

3.2 升降斗驱动力矩过大原因及对策

乏燃料升降斗导向轨道分为斜线段、曲线段、竖直段3 个部分,升降斗在这3 个部分由电机驱动时的力矩称为升降斗的驱动力矩。

对于2010 年以来2 台机组升降斗驱动失效的原因统计(图2)可以发现,升降斗驱动失效大部分原因是升降斗的驱动力矩过大,导致卷扬机钢丝绳松弛报警或者力矩限制器打滑。根据多次故障现象和检修经验得出,升降斗驱动力矩超标的原因有:①升降斗滚轮磨损;②升降斗滚轮与轴之间卡涩;③升降斗上滚轮支架卡涩。

3.2.1 升降斗滚轮磨损原因及对策

2020 年4 月3 日,2 号机组C 侧发生同样的故障,检查发现圆导轨的滚轮表面磨成凹槽形,圆导轨上的对角滚轮间隙都大于0.76 mm,更换滚轮并设定间隙,检查6 个滚轮凹槽处的最小外径分别为60.90 mm、68.08 mm、68.88 mm、68.14 mm、69.12 mm、68.72 mm,最大磨损量约为1.8 mm,磨损后的滚轮向内凹陷情况如图4 所示。

图4 磨损后的滚轮向内凹陷

升降斗滚轮磨损的直接原因是滚轮磨损导致与轨道的接触面积增加,摩擦力阻力增加,而间隙增加导致升降斗倾斜度增加,导致升降斗运行阻力增加,两个互相作用最终导致升降斗下降失效。根本原因是缺乏有效的预防性维修,未能及时发现并解决问题,因为间隙测量设定只是一个过程标准,升降斗运行力矩的大小才是最终的验收标准,而运行力矩的大小是由滚轮的状态及与轨道的间隙决定的。

应对策略:预防性维修添加了升降斗滚轮间隙标准。圆轨道铜轮:对滚轮外径小于69.20 mm 的圆轨道滚轮进行更换;角轨道滚轮:对滚轮外径小于63.00 mm 的角轨道滚轮进行更换。

3.2.2 升降斗滚轮与轴之间卡涩原因及对策

维修人员将无法转动的滚轮拆下解体后发现滚轮内孔与轴表面有磨损拉毛的现象,原因是升降斗在运行过程中,由于受升降斗组件自身重力影响,滚轮的孔在轴上长期向一侧受力,导致受力不均,加速了磨损和毛刺的形成。而且卸料池房间的特殊性导致房间内灰尘较多,可能有坚硬的异物进入轴与孔之间长期作用形成缺陷。

针对以上缺陷,维修人员首先对拉毛的部分进行修复,对于缺陷较深,状态差的直接进行更换。在回装前涂抹防咬剂对其进行保护。

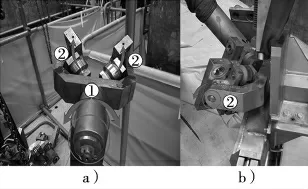

3.2.3 升降斗组件上滚轮支架卡涩原因分析及对策

由于升降斗组件作用的导轨为两条平行轨道,且存在斜线、曲线和直线段3 个不同状态,作用在两根轨道上的两组滚轮由一根支架连接,该支架与上滚轮支架间存在可调节的转动副(图5中①位置),且上、下两个滚轮支架与滚轮组件之间也存在可调节的转动副(图5 中②位置),升降斗在轨道上动作时需要不断调节滚轮的状态来达到滚轮在轨道的一个良性受力的目的。

图5 升降斗上滚轮支架卡涩位置

在进行2 号机组C 侧乏燃料升降斗滚轮整体更换的工作中,维修人员将升降斗组件整体拆除后,在对升降斗组件各关节部位进行检查时,发现升降斗上滚轮支架与升降斗组件之间的转动副卡死,无法旋转,而且上、下两组滚轮连接轴在滚轮支架上均转动困难,存在卡涩现象。解体后发现转轴与轴套之间以及滚轮轴与滚轮支架之间存在拉毛现象或锈迹。这些部位在升降斗动作时能够随着升降斗位置的变化对滚轮支架进行自动调整,一旦卡涩甚至卡死,升降斗组件在动作时由于受力而发生倾斜,导致轨道上的滚轮受力不均,阻力增大,驱动力矩随之增大,最终导致驱动失效。

维修人员对卡涩的部位进行清洁和修复,涂抹少量防咬剂,回装至轨道之后,滚轮支架能够随着位置移动自由转动,升降斗的驱动力矩大幅降低。由于该问题会导致升降斗组件整体发生倾斜,使滚轮受力不均,是导致升降斗驱动力矩在短时间内多次偏大的根本原因,在发生升降斗驱动力矩偏大问题时要着重关注该位置状态,尽早做出处理。

通过更换滚轮、调整滚轮间隙、修复受损的滚轮轴与偏心套、修复滚轮支架轴和轴套等措施对2 台机组4 台升降斗进行了检查和修复,逐渐将4 套升降斗的驱动力矩调整至最佳状态(表2),自2022 年1 月以来2 台机组还未发生升降斗因为驱动力矩增大而驱动失效的缺陷,设备可靠性得到了增强。

表2 升降斗当前驱动力矩N·m

4 结束语

乏燃料升降斗系统由于运输乏燃料棒时人员无法靠近的特殊性,设备可靠性要求高。通过对缺陷工单的统计分类,总结乏燃料升降斗下降失效的2 种故障模式:力矩限制器故障、升降斗驱动力矩过大,对上述故障原因逐一进行分析,并提出相对应预防措施。通过有效的预防性维修,降低乏燃料升降斗驱动失效故障率,提高设备可靠性,避免出现乏燃料棒长期暴露在空气中无法冷却的情况,确保乏燃料棒在传输过程中的安全。