达利小块镍机组控制系统国产化研发与应用

2024-01-11李婧

李 婧

(金川集团股份有限公司,甘肃金昌 737103)

0 引言

达利小块镍机组是全进口设备,于2012 年投入使用,设计功能为2″、4″小块镍的剪切加工,机组单机功率为80 kW,总功率为400 kW。2014 年为满足客户对1″小块镍的需求,金川集团股份有限公司(下文简称为“公司”)开发了1″小块镍的剪切加工能力;2019 年8 月,因上海造币厂需求,公司又开发了0.8″小块镍的剪切加工能力,这也是目前公司小块镍剪切加工主要设备。

1 机组存在问题

1.1 电气部分

(1)达利机组控制系统使用的是西格马泰克品牌PLC,不对非直接客户进行技术支持,且封闭式程序及网关均未对公司开放,并设有密码,出现疑难故障后,无法通过查看程序排查故障点,以邮件的形式与厂家进行交流,信息传输不便。由于时差原因,解决问题困难且耗时长。同时现场实际控制程序不能按照产能需求进行优化调试。

(2)厂家提供的网络拓扑图与现场实际网络拓扑结构不同,且没有提供原理图,只能按照厂家提供的操作流程严格执行开机顺序,后续整机的系统国产化和硬件优化无法进行。

(3)备件清单无规格、型号、图纸等技术参数,且部分备件无替代产品,如PLC 模块、称重控制器、伺服驱动器等,通用性差。备品备件只能通过达利公司进行采购,价格昂贵、进货周期长,造成备件成本高、滞存物资金额大,盘活困难。

1.2 设施、人员安全部分

由于现机组生产已不能满足现场需求,整个生产过程中均需要人员频繁地进入机组内部调整镍板、遮挡传感器、处理故障,长时间的非常规作业使安全风险增大,职工劳动强度也随之提升。

2 达利小块镍机组控制系统国产化的研究内容

2.1 系统控制程序逆向分析

达利机组由4 台剪板机、1 套取放装置和1 套条料转运系统组成,各个设备控制系统既独立又相互配合。为完整地实现各个设备的动作及系统间的相互协调,需要对原有控制流程进行梳理分析,详细拆解每一个动作步骤,具体执行线路为:生产流程程序化梳理→设备清单整理→动作及关联关系拆解→控制流程梳理→逻辑关系验证→输入输出定义→重新架构通信网络→通信接口程序设计→主流程程序设计→硬件系统改造→程序测试及功能验证→系统运行。

2.2 盘点梳理设备清单

由于达利机组控制系统有大量传感器作为每一步动作到位的信号或限位保护的信号,驱动电机及执行机构的动作大部分也依赖传感器。梳理传感器功能及驱动电机的动作,是技术改造的首要任务。

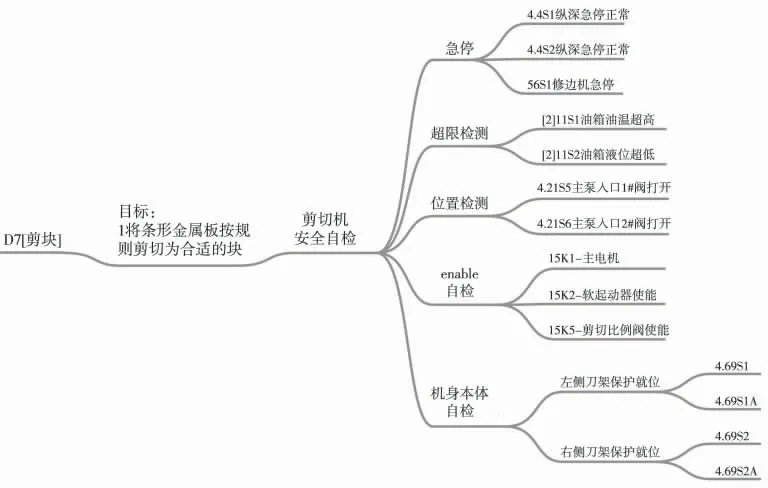

2.3 机组动作流程及控制流程研发

达利机组的设备改造,一方面要完全复现原系统的动作及功能,另一方面要能根据实际生产需要,在设备能力允许的范围内,对动作及工艺流程进行调整和升级。这就需要完全梳理清楚整个控制流程,掌握每一个传感器、驱动器、执行机构的功能及其相互间的关联关系,明确设备间的信息传递方式,在明确所有传感器功能的基础上,结合原设备控制程序、系统原理及设备实际生产过程的动作,研发出机组动作流程。图1 为梳理出的部分流程。

图1 梳理动作流程

2.4 网络结构定义

根据改造后的硬件布置重新定义网络结构,设置工业以太网交换机,利用星形网络连接所有PLC 控制器、触摸屏,使用Ethernet 协议实现所有控制器、触摸屏的数据互联互通,并预留网络接入点,为今后的数据输入、输出扩展提供可能(图2)。

图2 拓扑结构

2.5 绘制系统原理图,编制接线表

系统原理图及接线表,是更换PLC 硬件的实施依据,更换硬件涉及到所有传感器及驱动器的重新连线,也是保证系统稳定运行的基础。由于原系统PLC 与新PLC 在硬件接口、I/O 点分布、通信形式上的不同,需要根据实际情况对传感器的接线进行调整,重新定义I/O 点并编制接线表。图3 为部分截取的接线表。

图3 系统接线表(部分)

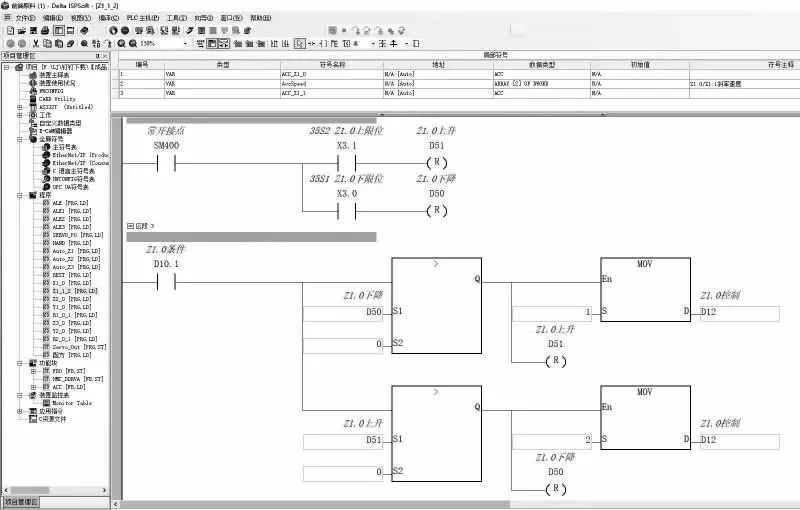

2.6 PLC 更换及程序开发

原控制系统为西格马泰克品牌的PLC,厂家未开放系统权限,当设备发生故障时,只能根据上位机的简单报警提示做出故障判断,不能通过对程序进行实时监控来准确定位故障点。程序发生故障时,只能等待厂家人员来现场处理故障,或者通过远程联机进行故障诊断。将控制系统更换为台达AS 系列PLC,并根据工艺流程重新编写控制程序。当发生故障时,技术员可以通过程序运行状态方便地查找故障点,并根据现场工艺条件对程序进行持续优化改进。结构化的程序设计既方便程序阅读、理解设备动作逻辑,也方便应对工艺调整和控制程序变更。新的PLC程序如图4 所示。

图4 PLC 程序(部分)

2.7 人机交互界面

设备原上位机是定制产品,订货周期长、价格昂贵。且人机交互系统显示的设备信息和故障信息非常少,操作人员无法通过人机交互界面全面了解设备的运行状态,而且系统提供可修改的参数也非常有限,设备只能按照既定程序流程动作,无法灵活应对不同的生产需求。更换台达触摸屏后,重新开发了人机交互界面,操作人员可以直观地查看系统的运行状态。人机系统提供了完备的报警信息,使操作人员可以快速定位故障点,排除故障。手动模式使设备的操作更加灵活,大大降低人工劳动强度。开放的参数配置功能,使设备的动作更加灵活,能应对不同产品和工艺的要求。新的人机交互界面如图5 所示。

图5 可编辑人机交互界面

2.8 剪板机联动工艺流程

创新研制剪板机联动工艺流程,采用结构化的程序设计,将每一个动作控制程序独立编程,打破原有修边机的固定工作流程,实现修两边、修三边以及修四边的自由选择。开发推板步长自由调节功能,操作人员可以根据不同尺寸要求编辑切割长度。通过调节取放装置机械臂的动作距离和速度参数,合理搭配机械臂的动作,调节生产节拍,在只投入3 台剪板机的情况下,达到原系统4 台剪板机的加工速度,最大限度地发挥机组性能,以应对各种生产工艺的要求,同时为剪板机整体拆除、测绘、制作创造了条件。

3 应用前景及意义

达利小块镍机组控制系统的国产化研发与应用,提升了达利机组的智能化水平及运行效率,节约生产维护成本,降低作业风险,堆垛站及取放装置故障率降低80%,条料输送链条故障率降低50%,提升达利小块镍机组运行连续性,提高生产运行效率,减小维护维修难度。

通过本次技术改造工作,以改促学,公司技术员和部分职工接受了系统的程序编写培训,培养了一批懂程序、有技术的运修合一人员,提升公司自动化、智能化检修维护能力,切实推了进产业工人队伍升级工作,劳动方式也由原来的看护型岗位向现在的技术型岗位推进。同时,达利小块镍机组控制系统的国产化研发与应用,打破了技术垄断,创建了开放自主的控制系统,为金川小块镍产品平稳有序生产提供保障。

4 结论

达利小块镍机组控制系统国产化研发与应用,经历了“引进、消化、吸收、再创新”的过程,从源头上解决了备件采购被垄断、故障处理靠别人、机械损伤修不了的问题。