浅谈管道连接设备拆装方法

2024-01-11高维刚张志峰

高维刚,张志峰

(中海浙江宁波液化天然气有限公司,浙江宁波 315800)

1 概述

浙江LNG 接收站一期共有3 台超声波流量计,设备位号FT08402A/FT08402B/FT08402C,主要用于高压外输天然气管网贸易计量[1],单台流量计最大外输流量4.4×107m3/h,每两年需下线外送校检一次,为此特备一台超声波流量计FT08402D 用于校验时替换,计量橇主要设备见表1。其中,橇座1 重49 100 kg,橇座2 重38 700 kg,总重87 800 kg。

表1 计量橇主要设备

进气汇管与外输汇管为ASTM 36″ 900# API 5L,X70,通过3 条ASTM 12″ 900# A106B[2]外输管道与外输汇管连通,并联连接形式。超声波流量计分别通过阀门、整流栅短管安装在3 条外输管道上,每条外输管道可独立工作并通过球阀进行切换,整体橇装结构简称计量橇。

超声波流量计(USM)为计量橇上的关键设备,连接管道、整流栅短管、超声波流量计平面法兰连接形式,采用石墨缠绕垫片密封,由于计量橇为整体橇装结构,管线、阀门、流量计设计空间紧凑、管道应力较大,单条外输管道设备拆装困难,一般采取在中断天然气外输情况下,对整个外输管线吹扫置换合格后,分别拆开相邻流量计法兰消除管道应力后,方可进行流量计的替换作业。图1 为计量橇设备布置图。

图1 计量橇设备布置图

2 故障现象

2019 年对超声波流量计FT08402B 下线校验拆卸过程中,由于管道存在较大应力拆卸困难,考虑到管道应力过大,于是关闭运行中的A 条外输管线,将相邻的超声波流量计FT08402A 法兰拆开,但管道应力仍然较大,采用法兰分离器进行强力拆卸,最终导致超声波流量计法兰密封面和整流栅短管法兰密封面产生划伤损坏(图2、图3)。

图2 超声波流量计法兰密封面损坏

图3 整流栅短管法兰密封面损坏

3 问题分析

3.1 存在的问题

(1)计量撬中进气汇管与外输汇管通过3 条外输管道并联连通,整体橇装,结构紧凑,3 条管道与汇管安装之间距离较近,单独拆卸某一条外输管道连接设备时受相邻管道应力影响较大。

(2)设备配管安装初期,虽然3 条外输管道并联结构管道长度相近,但3 条管道安装过程中管道长度受汇管影响也有差异,再加上外输管道应力释放和法兰螺栓扭矩的不同,3 条管道存在的应力也不相同。

3.2 法兰密封面损坏分析

(1)为提高测量的准确性,将超声波流量计FT08402B 整流栅短管安装完成后,现场实测两法兰最小距离为890 mm(图4),超声波流量计FT08402B 最大尺寸为885 mm(图5),两侧法兰均安装两个金属缠绕垫,单个垫厚度4.5 mm,经计算,超声波流量计安装所需最小间隙=流量计最大尺寸+两端金属缠绕垫厚度=885 mm+4.5 mm×2=894 mm,两法兰最小距离小于流量计安装所需间距。

图4 整流栅短管安装后两法兰距离

图5 FT08402B 流量计最大尺寸

(2)3 台超声波流量计、整流栅通过短管法兰安装在进气汇管与外输汇管之间,石墨缠绕垫片密封要产生适度的压缩量(厚度变小),来满足密封垫的预紧和确保法兰密封性。各段管道安装距离要大于法兰螺栓紧固后的总长度,因此在没有拆卸相邻管道法兰,进行单一拆卸管道更换设备必定困难,强力拆卸甚至会造成法兰密封面损坏。

由于计量撬为橇装结构,计量管道采用并联连接方式,再加上超声波流量计法兰采用的石墨缠绕垫片密封形式,造成超声波流量计安装时两法兰距离要大于预紧后的法兰距离,导致在不停天然气外输情况下,进行超声波流量计的下线校验作业无法进行,即使在3 条管道外输全停的情况下,拆卸相邻管道和移动外输总管和阀门工作量将成倍增加。

4 解决措施

4.1 管道预冷

为确保外输量不受影响的前提下完成流量计回装工作,实现单台流量计的拆装替换作业,拟采用温差法解决管道应力过大、安装设备法兰间距过小的问题,准备对外输管道实施干冰[3](干冰是固态的二氧化碳,在6 250.549 8 kPa 压力下,将二氧化碳冷凝成无色的液体,再在低压下迅速凝固而得到-78.5 ℃)预冷。

4.2 预冷管道韧脆转变分析

(1)待预冷管道材料ASTM A106B 属于美标无缝钢管,类似于国内的Q235 材料,C、Mn、Si 组的分抗拉强度等级415 MPa,温度范围-28.9~565 ℃。根据GB 50028—2019《城镇燃气设计规范》第6.3.1 条[4]规定,地下次高压B 燃气管道也可采用钢号Q235 焊接钢管。

(2)Q235 材料测试评估(拉伸试验、冲击试验、硬度、金相),温度(15 ℃,0 ℃,-10 ℃,-20 ℃,-30 ℃,及-30 ℃恢复到常温后测试)测试结果如下:①屈服强度和抗拉强度随温度降低变化不大;②布氏硬度值基本稳定;③每个试样经过低温48 h 后冲击值都有明显下降趋势。

试样从-30 ℃恢复到常温后的冲击值则有所上升,不同温度下试样冲击功测试值见表2。

表2 不同温度下试样冲击功测试值

从微观力学来解释,材料的断裂强度受温度影响较小,降温时屈服强度升高,当在某一温度下屈服强度与断裂强度相等时,这个温度就是韧脆转变温度[5]。金属材料在低温环境的裂纹扩展特性与材料本身的韧脆特性以及裂纹扩展机制有密切的联系,低温冷处理作为一种有效提高金属材料疲劳性能的方法,低温环境能够改变材料的微观结构从而降低裂纹扩展速率,已经广泛的引起人们的关注,并逐步成为低温疲劳的热点问题[6]。

4.3 现场测量

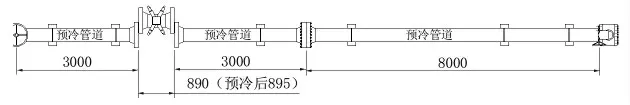

经过对计量橇现场实地测量,每条外输管道分为3 段,均为ASTM 12″ 900#法兰连接形式,其中超声波流量计整流栅短管长3000 mm,其余连接管道长度分别为3000 mm 和8000 mm,考虑到法兰尺寸,实际待预冷管道长度为2500 mm、2500 mm、7500 mm,预冷管道总长=12 500 mm,实施预冷管道见图6。

图6 预冷管道分布情况

4.4 管道收缩量计算

预冷管线材料ASTM A106B,查表A106B 材料线膨胀系数[7]&=11.5×10-6,环境温度t1=30 ℃,预冷温度t2=-10 ℃,预冷管线总长度L 减去法兰长度=12 500 mm,需要管线收缩量δ=4 mm,温差Δt=t1-t2=40 ℃。计算公式为δ=&×L×Δt ℃,则δ=11.5×10-6×12 500 mm×40 ℃=5.75 mm。

预冷温度-10 ℃时管道收缩量为5.75 mm 大于需收缩量4 mm,满足两法兰间距894 mm 所需安装流量计尺寸要求和安装条件。

5 具体实施情况

5.1 预制套管

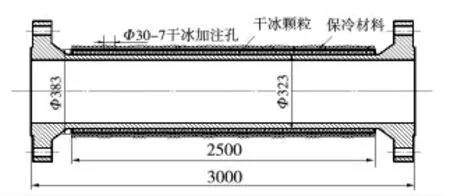

3 段预冷管道为ASTM 12″ 900# 管表号80,管道外径383 mm,长度分别为2500 mm、2500 mm、7500 mm,采用厚度1.2 mm 镀锌铁皮根据待预冷管道外径预制套管,套管与管道间留有一定的环形空间腔室,套管上预留多个Φ30 mm干冰加注孔,外部缠绕保温材料,具体尺寸见图7,预冷套管安装见图8。

图7 干冰冷缩套管尺寸

图8 预冷套管安装

5.2 预冷时间估算

预冷管道所需冷却时间按式(1)计算[8]。

式中 t——冷却时间,min

α——冷却剂及被冷却件的材料综合系数,本文取1.2

δ——预冷管道最大厚度(ASTM 12″ 900#管表号80 取壁厚18 mm),mm

计算得出t=21.6 min,此值为估算值(与干冰填充量、速度有关),最终应与实测法兰距离满足安装需求为准。

5.3 装配工艺

(1)将整流栅短管安装好,同时在3 段预冷管道上安装预制套管和保冷材料(图9)。

图9 现场管道预冷

(2)在不安装垫片情况下将超声波流量安装至短管法兰之间,并装入连接法兰下半部1/2 螺栓,检测两法兰之间距离并记录。

(3)检测两法兰之间距离,如果不能满足单侧法兰垫片安装条件,再次填充干冰直至满足垫片安装条件。

(4)单侧法兰垫片安装后应立即上紧螺栓,这样有利于另一侧法兰垫片安装。

5.4 装配要点

(1)预冷过程中要时刻检测预冷管道温度,避免造成预冷温度过低现象,能满足一侧垫片安装,应尽快安装。

(2)预冷过程中干冰分3 次填充和量的控制,并控制预冷时间避免预冷速率[11]过快。

(3)预冷过程中时刻检测两法兰之间距离变化,满足垫片安装条件快速插入垫片。

(4)法兰紧固按ASTM 标准[12]分3 次进行,力矩分别为50%、70%、100%。

采用上述方案,安装设备前对管道实施预冷达到安装条件,顺利完成了超声波流量计的替换作业,不仅保证外输量不受影响,同时保证了流量计及管道法兰面的完好性。

6 结束语

在某些特定条件下利用冷媒对管道进行预冷,通过计算和控制管道冷缩量安装管道设备,提供了一种全新的拆装方法,该方法具有结构简单、操作方便、安全可靠、省时省力,同时确保安装质量。