基于碱激发固废超细掺合料的胶砂性能影响研究

2024-01-11凡涛涛

邓 翀,凡涛涛,杨 武

(1.中交武汉港湾工程设计研究院有限公司,湖北武汉 430040;2.海工结构新材料及维护加固技术湖北省重点实验室,湖北武汉 430040;3.中交二航武汉港湾新材料有限公司,湖北武汉 430040)

引言

不论是石材的生产加工过程还是电厂的燃煤发电过程都会产生大量工业固体废弃物[1],由于这些工业固废综合利用率较低,一般采取露天堆放的处理方式,这样不仅会浪费大量土地资源还容易产生扬尘而污染大气[2],同时还可能因堆放时间过长而发生反应导致危害物质渗入地下进而污染水资源,对人体健康产生危害[3-6]。

如今,大别山地区工业固体废弃物数量庞大、种类繁多,固废综合利用规模不大、利用层次较低,资源化利用技术亟待突破,由工业固废所引起的种种危害仍未得到有效解决,因此,需要积极开发固废资源化利用的高端技术,从而提升固废的利用价值和利用率,真正实现“变废为宝”[7-9]。

混凝土作为目前土木工程施工当中应用最广泛的建筑材料[10],也是工业固废主要的利用领域[11]。通过将工业固废应用到混凝土当中,不仅能够节约成本,还能保护环境,提高综合收益[12-14]。近年来,以工业废弃物为主要原料研制新型建材成为该领域研究的热点,工业废弃物变废为宝的中高附加值资源化利用将成为我国可持续发展中必须解决的重大资源与环境问题。因此,本文基于大别山地区粉煤灰、炉渣和花岗岩石粉等工业固废对生态资源、大气环境和人体健康的危害,结合它们资源化利用现状以及不足,通过粉磨技术制备出超细矿物掺合料,研究机械活化对固废矿物掺合料的性能影响,并通过碱激发剂的作用研究固废超细掺合料在胶浆中的性能变化,为工业固废的资源化利用提供参考。

1 原材料及试验方法

1.1 主要原材料

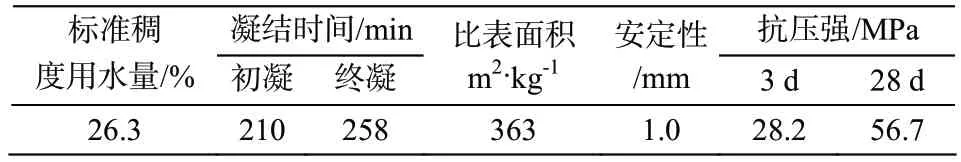

1)水泥:由娲石水泥集团有限公司生产的P.O 42.5普通硅酸盐水泥,水泥的物理性能见表1。

表1 水泥物理性能

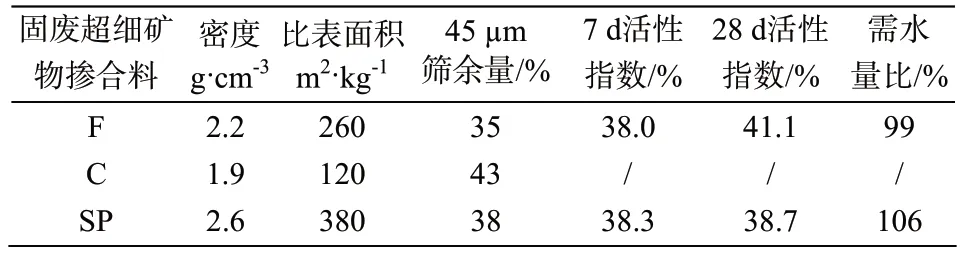

2)固废超细矿物掺合料:试验所用粉煤灰(F)、炉渣(C)、花岗岩石粉(SP)均为大别山地区所提供,表2及表3分别为固废超细矿物掺合料的基本物理指标及主要化学成分。

表2 固废超细矿物掺合料基本物理指标

3)碱激发剂:采用水泥熟料和脱硫石膏作为化学激发剂,水泥熟料生产于娲石水泥集团有限公司,硫石膏来源于湖北大别山电厂烟气脱硫副产物,主要化学成分见表4。

1.2 测试方法

测试内容主要包括粉磨试验、物理性能试验、胶凝性能试验。粉磨试验采用Φ500 mm×500 mm磨机对物料进行粉磨,每次入磨固废物料总质量为1 kg。

材料的细度根据《水泥细度检验方法(筛析法)》(GB/T 1345-2005)使用FSY-150 型水泥细度负压筛析仪测试物料45 µm 筛余,根据《水泥比表面积测定方法(勃氏法)》(GB/T 8074-2008)使用FBT-9型全自动比表面积测定仪测试物料的比表面积,物料的粒度分布采用珠海欧美克激光粒度分析仪进行测定。

根据《水泥胶砂流动度测定方法》(GB/T 2419-2005)测试胶砂流动度。根据《水泥胶砂强度检验方法(ISO法)》(GB/T 17671-1999)测试胶砂强度,在标准条件下成型40 mm×40 mm×160 mm的胶砂试件,标准养护24 h后脱模然后置于恒温水养护箱中养护,测试其相应龄期抗折强度及抗压强度。根据《用于水泥、砂浆和混凝土中的粒化高炉矿渣粉》(GB/T 18046-2017)测试活性指数,测试试验组与标准组对应龄期抗压强度并计算出各物料的活性指数。

(2)学生在考试之前没有做好足够的准备,造成对试验原理不清楚,在实验课上,仅仅是做一个旁观者,没有动手操作实验。

2 试验结果分析

2.1 机械活化对固废矿物掺合料性能的影响

固废矿物掺合料经不同粉磨时间后细度及比表面积如图1所示。随粉磨时间的增加,各固废物料的45 µm 筛余不断减小,且减小幅度逐渐减小,而固废的比表面积随粉磨时间的增加不断增大,但增大的幅度逐渐减小,说明粉磨使得各固废变得越来越细,但粉磨时间达到60 min 后继续增加粉磨时间则对其细度的变化影响较小;由图1(a)可以看到在相同粉磨时间时,粉煤灰的筛余最小,花岗岩石粉次之,炉渣的筛余最大,由图1(b)可看出在相同粉磨时间时花岗岩石粉的比表面积最大,粉煤灰次之,炉渣的比表面积最小,说明炉渣相比粉煤灰和花岗岩石粉而言较难粉磨。

图1 粉磨时间对45 µm 筛余和比表面积的影响

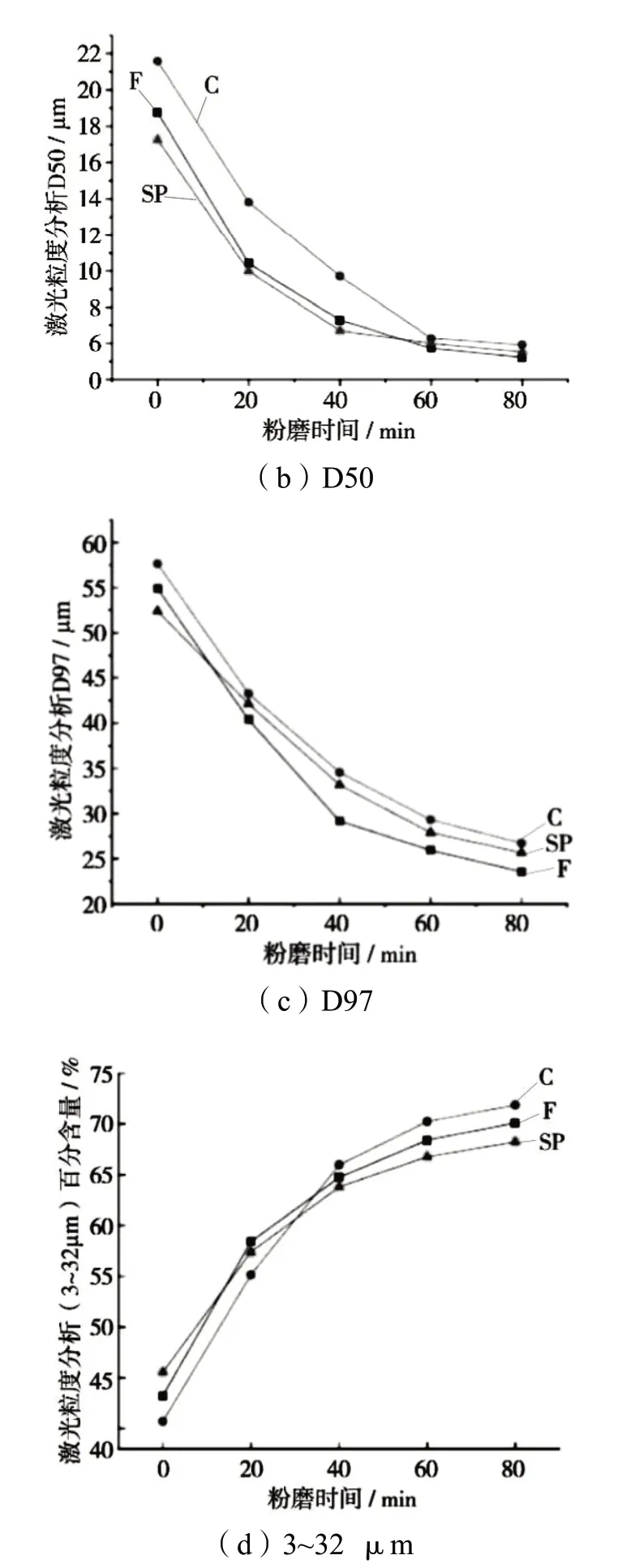

固废矿物掺合料经不同粉磨时间后的粒径分布如图2所示。由图2可知,各固废的D10、D50、D97随粉磨时间的增加均有不同程度的减小,说明机械粉磨使得各固废中大粒径颗粒相互碰撞挤压破碎形成更小的颗粒,增大了固废的细度;相同粉磨时间时,花岗岩石粉D10最小,粉煤灰D97最小,炉渣D10与D97均最大,说明三种固废中炉渣最难粉磨。

图2 不同粉磨时间后固废矿物掺合料的粒径分布

2.2 固废矿物超细掺合料对胶砂性能的影响

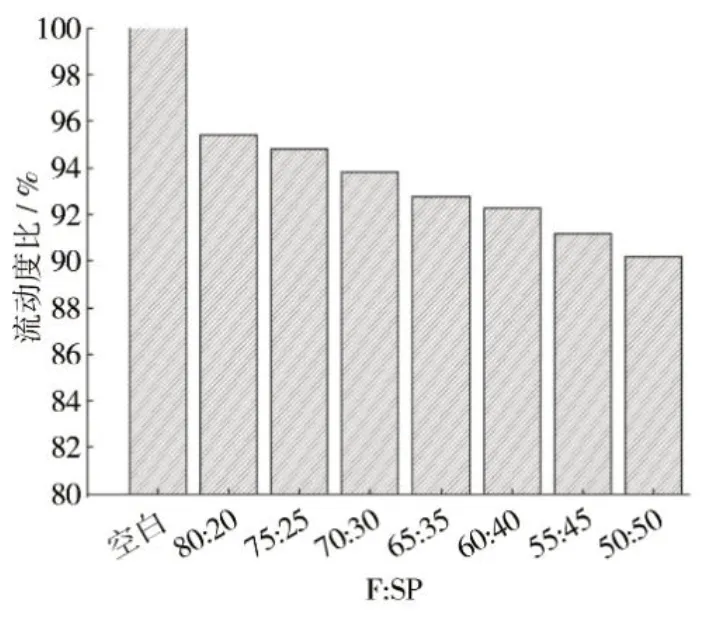

以粉煤灰与花岗岩石粉比例65:35为基础,利用炉渣取代粉煤灰,固定花岗岩石粉比例为35 %,炉渣取代量从5 %到30 %依次增长,粉磨后的各组混合料以50 %等质量取代水泥的粉煤灰-炉渣-花岗岩石粉复合胶砂流动度比如图3所示。随炉渣取代粉煤灰的比例增大,固废物料复合体系胶砂流动度比逐渐降低,使用炉渣取代粉煤灰的比例超过20 %时,其流动度比小于85 %,这是由于炉渣的密度小于粉煤灰,相同质量的炉渣与粉煤灰相比,炉渣的总比表面积更大,且炉渣颗粒不规则、表面孔隙多,会吸附更多的自由水而导致胶砂流动性降低。

图3 粉煤灰-炉渣-花岗石粉复合胶砂流动度比

图4(a)为炉渣不同比例取代粉煤灰时粉煤灰-炉渣-花岗岩石粉复合胶砂抗折强度。由图可知,当炉渣取代粉煤灰比例的增加时,粉煤灰、炉渣、花岗岩石粉复合胶砂的3 d和7 d抗折强度均是先增大后减小,当炉渣以20 %取代粉煤灰时复合胶砂的3 d和7 d抗折强度均达到最大,而28 d胶砂抗折强度则随着炉渣取代量的增大不断减小。

图4 粉煤灰-炉渣-花岗石粉复合胶砂抗折强度及抗压强度

图4(b)为炉渣不同比例取代粉煤灰时粉煤灰、炉渣、花岗岩石粉复合胶砂抗压强度,可以看到复合胶砂的抗压强度与抗折强度呈现出相同的规律。这是由于炉渣独特的不规则、多孔颗粒形状使其内部活性组分SiO2和Al2O3比粉煤灰更易溶出,在反应前期,炉渣中部分活性SiO2和Al2O3就能与水泥水化产物氢氧化钙发生反应生成凝胶产物,填充体系内部孔隙,增大了体系的密实度进而使体系强度增大;然而当炉渣取代比例超过20 %时,因为不规则的炉渣颗粒吸附了较多的自由水,使得体系结合水减少即水泥反应程度减小反而降低了早期强度;炉渣与粉煤灰的基本组分类似,但粉煤灰中活性SiO2和Al2O3比炉渣多,虽然粉煤灰的早期活性较低,但在后期时会体现出比炉渣更大的火山灰活性,而且炉渣中含有大量石英、玻璃晶体、莫来石等对后期活性带来不利影响的矿物,因此,当使用炉渣等量取代粉煤灰时,会使得体系后期强度降低。从复合胶砂流动性能与力学性能来看,不掺加炉渣较好;但炉渣的价格低于粉煤灰,综合经济性来看,炉渣以20 %取代粉煤灰较好。

2.3 碱激发剂对固废矿物超细掺合料胶砂性能的影响

表5 粉煤灰-炉渣-花岗岩石粉-熟料混磨配比

将粉磨后的各组混合料分别按50 %取代等质量水泥进行胶砂试验,试验结果如图5所示。

图5 熟料比例对复合胶砂流动度比的影响

可以看到随着熟料比例的增多,复合体系胶砂流动度比逐渐增大,那是因为熟料的比表面积相对较小,以内掺的方式等量替代复合掺合料后体系整体的比表面积降低,复合掺合料对自由水的吸附作用减弱从而增大了胶砂流动度。

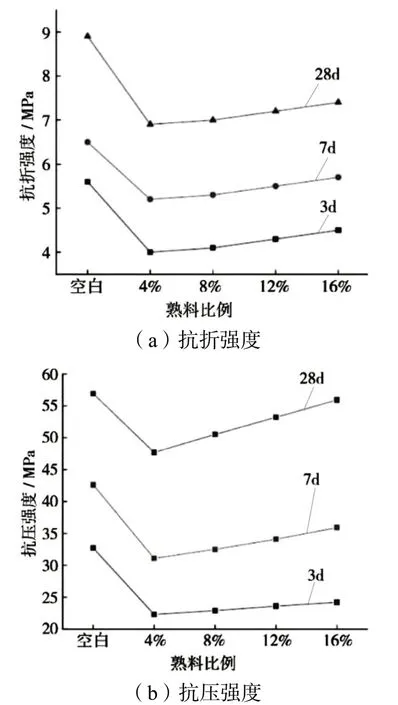

由图6(a)中曲线可以看出,随着熟料比例的增加,复合胶砂的抗折强度不断增大。由图6(b)可以看到随着熟料比例的改变,复合胶砂的抗压强度与抗折强度变化规律相同,且复合胶砂28 d抗压强度增长更大。这是因为当熟料按一定比例内掺时,减小了复合掺合料的比例,而熟料在经过粉磨后活性较高,相当于提升了体系中水泥含量,使水泥胶砂中的水化产物增多,胶砂结构更加致密,使强度增大。其次,熟料的加入使得胶砂中生成的Ca(OH)2变多,在反应后期会与粉煤灰和炉渣中的活性SiO2和Al2O3发生二次水化反应,生成的水化硅酸钙和水化铝酸钙凝胶产物进一步增加了体系的致密程度,因而复合胶砂28 d 强度增涨更大。

图6 熟料比例对复合胶砂抗折强度及抗压强度的影响

熟料比例越大,复合胶砂流动性能和力学性能越好;然而因为熟料较贵,综合经济性来看熟料不可加入过多,孰料比例为12 %较好。保持熟料掺量为12 %,内掺脱硫石膏比例为1 % -4 %,每次称取掺合料和碱激发剂共1 kg 并混合粉磨60 min,混磨配比见表6。

表6 粉煤灰-炉渣-花岗岩石粉-熟料混磨配比

将粉磨后的各组混合料以50 %取代等质量水泥进行胶砂试验,试验结果如下。

由图7中脱硫石膏比例对复合胶砂流动度比的影响可以看出,随着脱硫石膏比例的增加,复合胶砂流动度比略微增大,说明脱硫石膏的加入对胶砂工作性稍有改善。

复合胶砂抗折强度随脱硫石膏比例的影响如图8(a)所示,随脱硫石膏比例增大,复合胶砂抗折强度先增大后减小,当脱硫石膏比例为2 % 时,复合胶砂各龄期抗折强度均达到最大值。

图8 脱硫石膏比例对复合胶砂流动度比的影响

由图8(b)中复合胶砂抗压强度随脱硫石膏比例影响曲线可知,复合胶砂各龄期的抗压强度与抗折强度变化规律基本一致。复合胶砂中加入脱硫石膏时,脱硫石膏中的CaCO3及可溶性杂质离子会加速水泥水化,增大了液相中Ca(OH)2的含量,为粉煤灰和炉渣的活性激发提供条件,促进它们二次水化反应的进行;同时脱硫石膏中的硫酸根离子对粉煤灰和炉渣具有硫酸盐激发作用,能加速溶解出它们的活性SiO2和活性Al2O3从而发挥出它们的火山灰活性;另外脱硫石膏会在碱性环境中直接与粉煤灰和炉渣中的活性Al2O3反应生成钙矾石并填充于浆体孔隙中增强体系密实程度从而增大抗压强度;但是当脱硫石膏的比例大于2 % 时,在早期就会有二水石膏晶体直接析出,导致浆体孔隙率变大从而使得强度降低。从复合胶砂流动性能看,脱硫石膏比例为4 % 较好,但过量的脱硫石膏会降低复合胶砂强度,综合复合胶砂流动性能及力学性能的来看,脱硫石膏比例为2 % 较为适合。

3 结语

通过试验结果分析,得出以下结论:

1)机械粉磨对粉煤灰、花岗岩石粉的活性具有显著提高,但当粉磨时间达到60 min后继续延长粉磨时间对它们活性影响不显著;

2)固废之间的比例对复合掺合料活性及流动性具有一定影响,综合考虑复合掺合料活性与经济性,固废复合比例以粉煤灰:炉渣:花岗岩石粉=45:20:35较好;

3)随着超细矿物掺合料比例的增大,水泥胶砂流动度先增大后减小,28 d抗压强度也先增大后减小,水泥初凝和终凝时间不断增大;

4)水泥熟料和脱硫石膏对固废超细掺合料均有较好的促进作用,综合复合胶砂流动性能及力学性能的来看,熟料掺量为12 %、脱硫石膏比例为2 %最为适合。