GPS 系统在轮胎式场桥自动化改造中的研究及应用

2024-01-11王勇

王 勇

(天津港联盟国际集装箱码头有限公司,天津 300461)

引言

集装箱码头进入了智慧港口的新时代,大型设备的自动化升级改造已成为智慧港口建设的重要内容,RTG 作为堆场作业的主力装卸设备的自动化改造是传统人工堆场向自动化堆场升级的主要工作之一。

RTG 自动化改造需要实现精准定位,其中大车机构定位精度要求为厘米级,因为受到轮胎胎压、跑道设施、大车纠偏等因素的影响,大车机构精准定位难度较大,是RTG 自动化改造的关键技术。随着GPS定位精度的提高,利用GPS技术进行RTG精准定位成为可能,本文通过对GPS 定位在天津港联盟国际码头RTG 自动化升级项目中的方案展示,对GPS 定位技术在RTG 自动化改造中相关应用进行探索,旨在为GPS 定位技术在港口设备自动化建设改造中的应用推广提供启发和参考。

1 工程概述

天津港联盟国际集装箱码头有限公司位于北疆港区,本次RTG 自动化改造项目包括轮胎式场桥33 台,改造后能实现全自动、半自动和远程操控三种作业模式。大车定位的需求在厘米级,大车定位的方案采用GPS 定位和原低架滑触线上布置二维码定位的冗余方案。结合实际作业的需求,在不同场景进行了不同功能的开发应用。

1.1 GPS 系统应用功能

1)利用GPS 系统进行场地测绘

根据码头实际位置及布局,采用GPS 系统对码头进行整体测绘,获取码头三维数据。通过三维数据建模观测码头堆场信息,包括场地大小、贝位间距、场地高差(或地面沉降)等。

将码头场地内测绘到的三维数据进行数据建模,为后续设备定位标准提供基础数据支持,为码头场地基建改造优化提供数据支撑。

2)利用GPS 系统对全场RTG 位置进行实时定位

将GPS 系统应用于RTG 设备终端,通过解算定位报文将经纬度等坐标信息转换为三维坐标信息,将当前获取到的三维坐标信息与测绘到基础数据进行比较计算,即可得到当前设备在整个码头中的位置信息,其他RTG 设备终端依此类推,获取自身位置信息。通过GPS 对码头上所有设备终端进行实时定位。

3)利用GPS 系统实现RTG 双侧纠偏及定位

在码头生产过程中会出现大车纠偏异常、大车倾斜、定位不准导致作业过程中着箱困难,影响作业效率。通过GPS 系统实现RTG 海陆侧、大小贝双侧纠偏及定位,确保RTG 位置状态正常,提高生产效率。

4)利用GPS 替换原有设备对位区点位信息解决大车特殊位置对位困难问题

RTG 进行进出场桥作业时,需要进行取电小车对位操作。人工场桥作业时,依靠司机经验和喷漆的对位标识进行对位,效率较低尤其在夜间,影响RTG 转过场时间。利用GPS 系统建立一个立体的坐标轴,根据对位区的坐标信息和大车的坐标信息,可以实现快速精确的对位操作。

2 GPS 应用方案

2.1 GPS 差分终端部署

为保证实施效果,对部署的位置选定在办公楼的楼顶,选择考虑的因素如下:

1)尽量选择高处、空旷的位置,保证天线位置水平线10 °以上没有遮挡;2)与易产生多路径效应的地物(如高大建筑、树木、大面积水域等)的距离不小于200 m;3)距电磁干扰区(如微波站、无线电发射台、高压线穿越地带等)的距离不小于200 m;4)避开易产生振动的地带,并保证GNSS天线的牢固性和安全性;5)基站配置一个接收机、电台发射天线、GNSS 天线等,如图1。

图1 基站配置示意图

基准站位置选好后,首先进行信号质量测试,查看搜星情况是否良好。卫星信号质量满足要求后,最终确定基站的架设位置。

表1 测试卫星数量结果

2.2 RTG 移动站接收端部署

其次在RTG 小车顶部,海陆侧两端大梁对角处各安装一个移动站接收端,用于检测RTG 海陆侧位置信息,为大车定位、纠偏提供数据支撑。

2.3 基站双备份

采用GPS 系统,所有移动站依赖基站接收的数据,因此基站稳定性尤为重要,需要对基站进行双备份,否则当基站出现异常,所有移动站设备将无法进行定位、对码头生产作业秩序造成较大影响。

通过架设备用基站,当原基站出现异常时可快速进行切换,避免生产任务长时间停止,如图2。

图2 GPS 基站备份图

2.4 场地测绘

通过手持移动站或RTG 上安装的移动站,对全场地进行数据测绘,并将测绘到的三维坐标数据录入到系统数据库中,作为场地基础数据。将码头中的堆场位置、横纵过道(或经纬路)分割成N 个矩形坐标区域,并记录每个矩形区域对应的位置信息,以此来确定终端设备所在区域实时位置。

通过移动站获取并记录每一个堆场内对应的贝位坐标信息、列位置信息、车道信息、高度信息等,为自动化堆场系统提供数据支持。

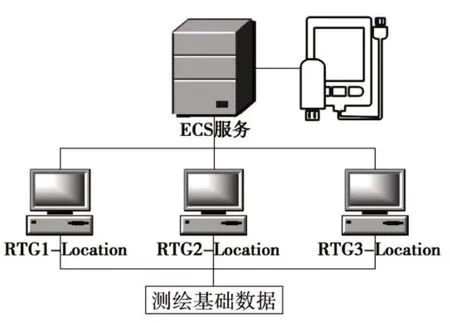

2.5 RTG 实时定位

通过GPS 系统场地测绘提供的基础数据以及RTG 移动站实时数据,计算出当前RTG 所在位置,并将位置信息发送给ECS 系统终端。ECS 收集获取到的所有RTG 位置信息,并提供所有RTG 位置信息数据共享接口。自动化堆场系统在获取到所有RTG 位置信息后,根据RTG 位置信息、作业任务信息、作业效率信息、作业状态等信息,实现智能调度,提高RTG 利用率,减少空置时间,如图3。

图3 ECS 结构图

图4 纠偏原理图

本方案在获取到RTG 经纬度信息后,通过excel 将经纬度转化为坐标,利用算法及图形实现动态位置显示。

2.6 RTG 双侧纠偏

利用GPS 系统实现RTG 自动纠偏。通过在RTG 小车顶部,海陆侧各安装的移动站,实现双侧纠偏。

1)GPS 海陆侧自动纠偏方式。

在海陆侧对角处安装的GPS-1、GPS-2 移动站,测量GPS-2 与GPS-1 实际位置差,虚拟出GPS-2’。通过GPS-1、GPS-2’与海侧(或陆侧)纠偏基准线实时位置差,计算出RTG 海陆纠偏差值。通过海陆侧纠偏差值PLC 动态调整大车位置状态实现海陆侧自动纠偏。

2)GPS 大小贝自动纠偏及定位方式。

在海陆侧对角处安装的GPS-1、GPS-2 移动站,测量GPS-2 与GPS-1 实际位置差,虚拟出GPS-2’。通过GPS-1、GPS-2’与大贝目标位置基准线实时差值,计算出RTG 海陆侧在大小贝方向的差值。通过获取到海陆侧在大小贝方向的差值实现大小贝方向大车自动纠偏,防止大车从“矩形状态”变成“平行四边形状态”。当大车为“平行四边形状态”时,大车在位置不动的情况下,箱区第一列与最后一列在大小贝方向相差较大,造成吊具着箱对位困难。

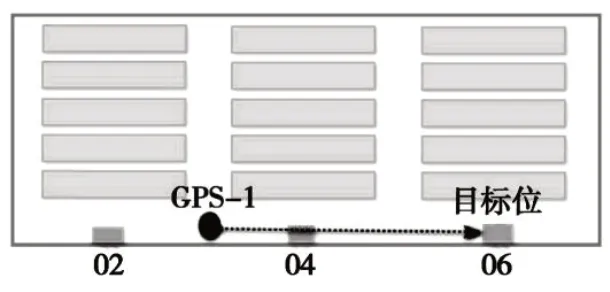

2.7 RTG 自动定位

通过测绘到的场地、贝位基础数据与当前RTG安装的移动站获取到的实时位置信息,获取到RTG与作业指令目标位距离差值,根据获取到的当前位置与目标位置位置关系,计算出大车需要移动的方向及距离,如图5。

图5 自动定位计算示意图

同理,利用GPS 替换原有设备对位区点位信息,根据RTG 当前位置和目标位置(对位区GPS坐标),计算出小车需要移动的方向和距离,以解决取电小车对位困难问题。

3 实施效果和不足

3.1 实施效果

依托天津港联盟国际码头RTG 改造项目,进行了技术方案实施和验证,实施效果如下:

1)通过GPS 系统,实现了全局定位功能。此定位系统涵盖了码头地形,海侧陆侧大贝小贝方向,码头内所有RTG。为码头自动化提供了精确的位置信息;

2)双侧GPS 纠偏方案相比传统的激光加滑触线纠偏方案,其一在进行海陆侧纠偏的同时可以对大小贝实现自动纠偏,可以更有效的防止RTG 出现“平行四边形”的情况;其二可以有效的减少对滑触线等基础建设的依赖;

3)实现GPS 基站主机热切功能。当现场作业出现不可控原因导致正常使用的基站出现问题时,可以进行主机热切换,保证作用正常进行;

4)利用GPS 替换原有设备对位区点位信息。传统对位操作中使用激光雷达进行对位,定位不精准,对位困难,导致对位操作耗时长,工作效率低。本方案利用GPS 系统,根据对位区的坐标信息和大车的坐标信息,可以实现快速精确的对位操作。

3.2 实施中的不足

1)卫星数量、云层的遮挡对数据报文有一定的影响,会产生浮动解和固定解的数据差异,对设备定位精度有一定的影响;

2)基站位置选择有一定的要求限制,需要避开电磁干扰区。

4 结语

RTG是集装箱码头堆场的主力装卸设备,由于其转过场灵活,设备和基础设施投资少,被集装箱码头广泛采用,以天津港为例现存人工轮胎式场桥约150台。近年来,各码头开始大规模进行设备自动化升级,RTG大车机构精准定位技术的研究成为设备自动化升级的重要关键技术之一。

通过对GPS系统的应用实现了RTG大车机构精准定位。在此基础,进行场桥自动纠偏、场桥进出场对位辅助、双基站切换等相关功能的开发。为RTG的自动化改造提供了成熟的方案,并且与磁钉等定位方案相比,采用GPS系统定位方案有投资少、无土建施工、施工工艺方便、后期维修方便等优点,一定能在RTG的自动化升级改造中得到广泛的推广和使用。