高性能铁尾矿细骨料混凝土配合比优化措施研究

2024-01-11屈琳琳

屈琳琳

(河北石油职业技术大学 建筑工程系,河北 承德 067000)

矿石经过选别、综合利用处理后,其主要有用组分富集成精矿,而其它剩余固体废料称为尾矿[1]。尾矿中含有一定数量的有用金属和矿物,具有储量大、堆存相对集中、颗粒细小、成本较低、可利用性大的特点。尾矿已成为我国目前产出量最大、堆存量最多的固体废弃物,尾矿堆存不仅造成了土地资源的巨大浪费,而且带来了严重的环境问题和安全隐患,对水源造成严重威胁[2]。混凝土是目前工程建设使用中最大宗的建筑结构材料,在当代土木工程中得到了广泛的应用,将尾矿作为细骨料应用在混凝土上是解决尾矿大量堆存问题的有效途径,不仅可以降低建筑材料成本,还可以实现尾矿减量化、资源化、土地节约和环境保护。据统计,尾矿砂的细度模数多在1.3~1.8,属于细砂或特细砂,直接配制混凝土会严重影响拌合物的工作性能,故与机制砂配制成合理比例的混合砂作为细骨料是目前尾矿综合利用制备混凝土的有效途径。本文针对承德周边铁尾矿砂资源,以铁尾矿砂与机制砂复合作为细集料配制不同强度的高性能混凝土,对其工作性能、力学性能进行试验研究分析,继而进行配合比优化措施的探讨与研究。

1 试验材料及配合比设计

1.1 试验材料

1)水泥为普通硅酸盐水泥,强度等级42.5,符合《通用硅酸盐水泥》(GB 175—2007)的相关要求规定。

2)粗集料为人工碎石,粒径范围为6~20 mm,连续级配。

3)细集料中的机制砂为碎石破碎后的砂子,细度模数为3.16,符合《建筑用砂》(GB/T 14684—2011)中Ⅱ区砂的级配要求。

1.2 试验过程

C40~C60高性能混凝土设计配合比如表1所示。

表1 C40~C60高性能混凝土设计配合比 kg/m3

2 试验结果与分析

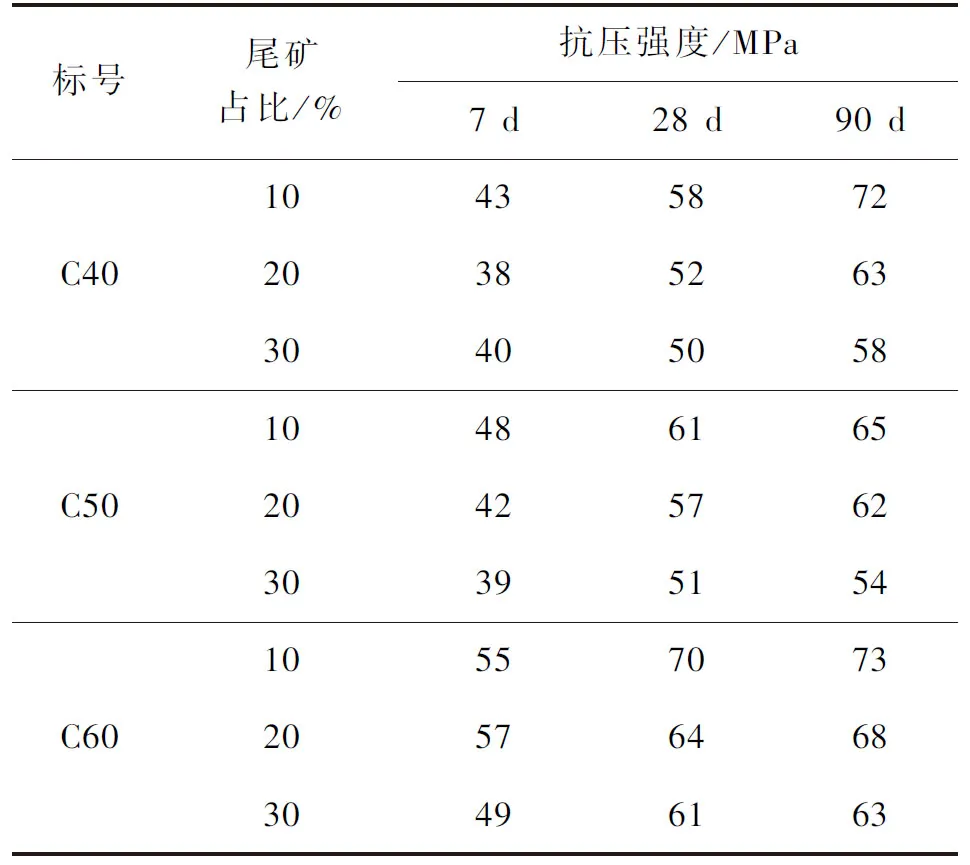

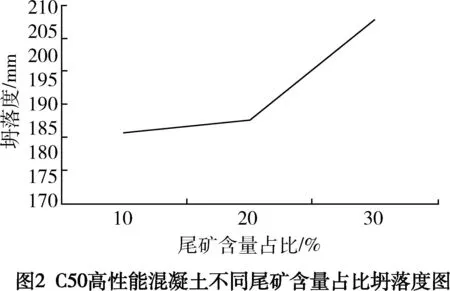

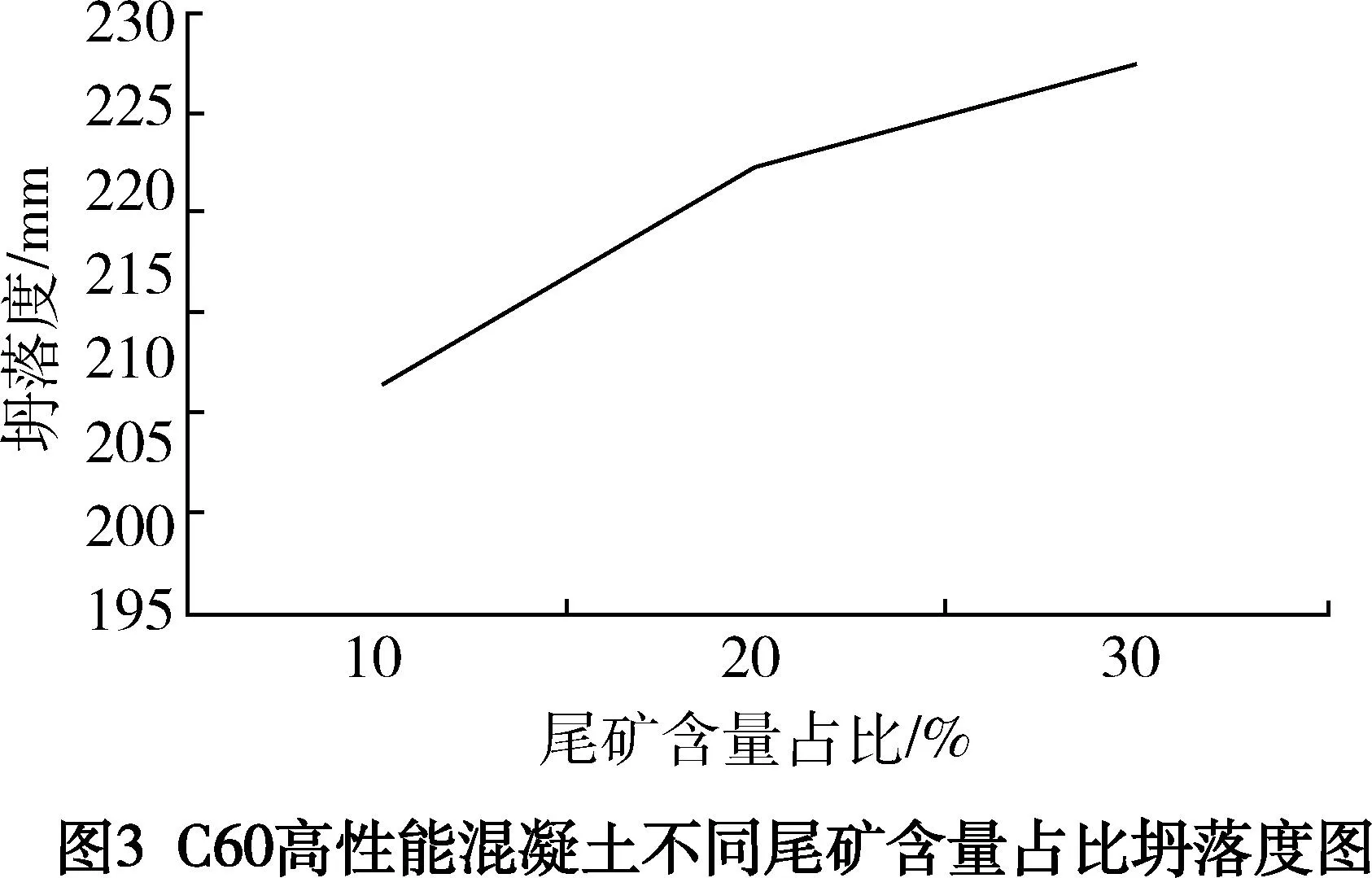

为更好地分析尾矿机制砂复合细骨料混凝土的相关性能指标,将尾矿在细骨料中的掺和比例(10%、20%、30%)作为试验参考数据,试验结果见表2及图1~图3。其中混凝土的工作性能试验测定方法参照《普通混凝土拌合物性能试验方法标准》(GB/T 50080—2002),混凝土力学性能试验测定方法参照《普通混凝土力学性能试验方法标准》(GB/T 50081—2002)。

由表2可以看出,铁尾矿在细集料中的所占比例对高性能尾矿砂混凝土的力学性能影响不大,以10%、20%、30%作为不同比例参数时,混凝土的各龄期强度均呈现一定程度的变化,但变化幅度不明显。从力学性能的角度来看,混凝土在配制过程中,采用细集料为铁尾矿与机制砂合成的复合砂,其混凝土强度要求满足规范规定。

表2 C40-C60高性能混凝土强度试验结果

根据混凝土的配制经验得知,处于Ⅱ区中砂的细集料配制出来的混凝土工作性能表现较好。铁尾矿砂细度模数过小,单独作为细集料进行混凝土配制,得到的混凝土各项性能较差,同时易出现流动性差以及泌水现象[3],将铁尾矿砂与机制砂进行混合后,尾矿砂所占比例越大,其细度模数相应也越小。从图1~图3中可知,采用尾矿机制复合砂作为细集料来配制的混凝土在坍落度和性能方面,已基本符合拌合混凝土的施工要求。从试验结果中可以明显看出,C40~C60混凝土中,随着尾矿占细集料比例的增加,坍落度数值表现逐渐变差,流动性相对降低。尾矿含量占比在10%~30%时,随着占比的增加,坍落度数值也增大。分析其原因,可能由于铁尾矿机制复合砂的细度模数与单纯机制砂相比偏小,导致混凝土比表面积加大,使得达到目标坍落度时的需水量增加,从而影响了混凝土的流动性能[4]。试验过程中高性能尾矿机制复合砂混凝土未出现泌水现象,工作性能良好,其为铁尾矿在高性能混凝土领域的的综合利用提供试验基础。

3 配合比优化措施探究

3.1 骨料级配优化

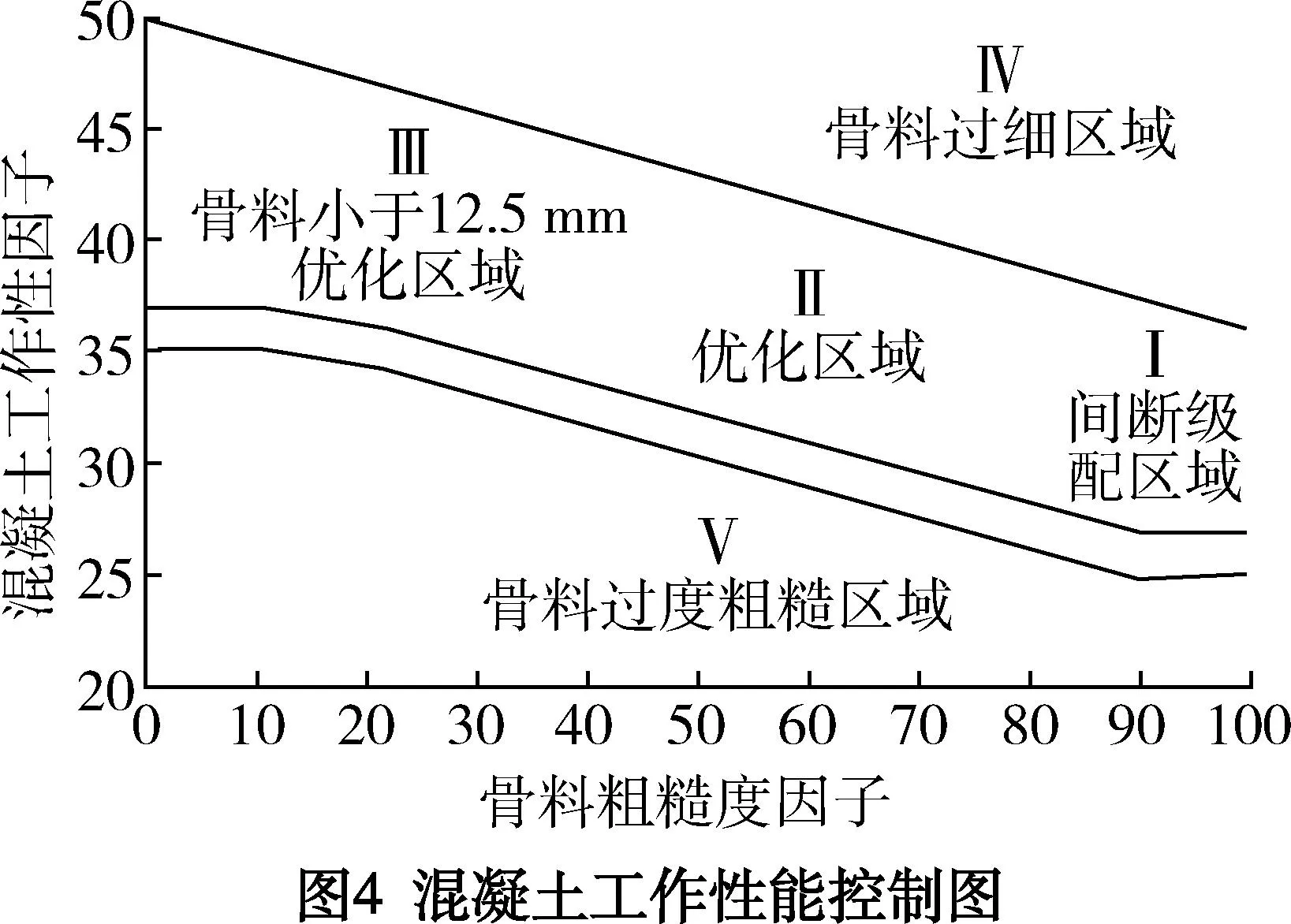

均匀骨料级配不仅对新拌混凝土的工作性能具有显著影响,而且对硬化混凝土的强度、收缩性能、徐变以及耐久性能的影响也非常重要[5]。掺和骨料级配控制采用骨料粗糙度因子—工作性因子图方法:X轴为骨料粗糙度因子,Y轴为工作性因子。粗糙度因子反映掺和骨料粗颗粒与中等粒径颗粒之间的关系,被定义为掺和骨料在9.5 mm筛的筛余与2.36 mm筛的筛余的比值,用百分比来表示。Y轴代表掺和骨料通过2.36 mm筛的百分比。基本图是依据水泥基材料用量为335 kg/m3建立的,当水泥基材料用量不是335 kg/m3时,应对该图进行修正,即水泥基材料用量提高或降低时,应相应减少或增加细骨料用量以保持相同的工作性因子。若细集料用量没有随水泥基材料用量的变化而变化,则拌合物的工作性能将产生变化。混凝土工作性能控制图如图4所示,分为5个区域,根据实际工程经验,落入每个区域的掺和骨料级配具有以下特征:

区域Ⅰ:该区域为间断级配区域,由于缺少中间粒径骨料,混凝土在浇注过程中易产生离析现象。

区域Ⅱ:该区域为优化区域,处于此区域的混凝土呈现出和易性好、质量高的特点。

区域Ⅲ:对于骨料粒径小于等于12.5 mm的混凝土来说,该区域为优化区域。

区域Ⅳ:该区域骨料过细,在混凝土配制过程中易产生离析沁水现象,抗渗性能差,易出现开裂、翘曲以及剥落等现象。

区域Ⅴ:骨料较多,难浇注。骨料级配优化方法根据骨料粗糙度因子、混凝土工作性因子进行混凝土优化设计,具有简便而有效的特点,可以同时保证混凝土配制质量以及性能优化。

3.2 原材料优化

混凝土的工作性能与原材料密切相关。高性能尾矿砂混凝土材料主要包括粗骨料、细骨料、掺和物、外加剂、水泥等,在进行配合比优化时,应严格控制其原材料的品质质量,并根据规范要求进行检测。尤其是尾矿砂的化学组成成分,按照《建筑用砂》(GB/T 14684—2011)标准,砂中SO3的含量必须小于0.5%。因此在每一阶段施工结束时都应及时进行原材料抽检工作,抽检工作完成后再继续后续工作的推进,同时,多重检测可以增加材料的检测结果准确性[6]。

3.3 更改胶凝材料组成比例

根据工程经验,正常条件下应确保高性能混凝土中的水胶比控制在0.40以下。在本文试验过程中,配制的C40混凝土水胶比为0.40、C50混凝土水胶比为0.33、C60混凝土水胶比为0.29。在水胶比确定之后,可根据掺和物来进行混凝土配合比的优化。在强度等级为C50~C70的高性能混凝土配制中,20%~50%的水泥可用15%~30%的矿渣或优质粉煤灰代替[7]。

4 结论

本文通过试验研究的方式对铁尾矿含量占比不同的高性能铁尾矿混凝土进行研究,并探究相关配合比优化方法,得到以下结论:

1)以10%、20%、30%作为不同比例参数时,混凝土的各龄期强度的变化幅度相差不明显,但铁尾矿与机制砂合成的复合砂作为细集料配制出的混凝土可以满足规范规定的混凝土强度要求。

2)C40~C60混凝土中随着尾矿占细集料比例的增加,坍落度数值表现较差,流动性相对降低。尾矿含量占比在10%~30%时,随着占比的增加,坍落度数值也增大。

3)基于骨料粗糙度因子—工作性因子的级配优化方法具有简便而有效的特点,可以同时保证混凝土配制质量以及性能优化,建议在高性能混凝土配制过程中采用。