古代钢铁制品夹杂物研究述评

2024-01-11卢欣彤张周瑜

卢欣彤,潜 伟,张周瑜

(北京科技大学科技史与文化遗产研究院,北京 100083)

0 引 言

铁的生产和流通在人类历史发展进程中发挥了不可或缺的作用。自20世纪50年代至今,中国铁冶金考古研究成果丰富,在铁质文物科学分析和铁器器类演变的时空框架等方面形成了基于铁器的研究方法。古代钢铁制品中夹杂物是铁质文物科学分析的重要研究对象和辅助研究工具。

夹杂物也称非金属夹杂物,是指钢铁材料中不具有金属性质的氧化物、硫化物、硅酸盐和氮化物。现代冶金工业对夹杂物的分析检测已形成较为完善的方法体系,如表征方法方面形成了包括传统扫描电子显微镜、ASPEX检测[1-2]等的二维平面分析方法,超声波检测、micro-CT[3]等三维无损检测方法,以及包括化学溶蚀[4]和电解提取[5]的夹杂物提取方法等。研究内容方面以夹杂物的控制为主,主要目的是获得高质量钢材,针对不同钢种或某种类夹杂物控制方法[6-8],以及钢液动力学模型中非金属夹杂物的运动特性研究[9]。相比之下,古代钢铁制品夹杂物研究则较为零散,以孤立的样品实例分析为主,仅有陈建立等[10]总结提出夹杂物形貌、成分与工艺之间的对应判定方法,少见系统总结夹杂物科学表征及研究内容的相关论述。

本文梳理了夹杂物分析在国内外铁冶金考古中的应用,并针对古代钢铁材料中夹杂物的表征方法进行归纳,进一步指出夹杂物分析解决考古学问题的两个方面——基于夹杂物的古代钢铁冶炼加工工艺判别与古代钢铁制品产地来源判别,为下一步针对古代夹杂物的体系化研究提供支持。

1 古代钢铁制品夹杂物的形成概述

夹杂物在古代钢铁制品中普遍存在,可分为内生夹杂物和外来夹杂物。内生夹杂物是钢铁材料中脱氧产物、脱硫产物或凝固过程中的析出物,特点是尺寸小、结构单一、形状规则、分布均匀弥散。外来夹杂物主要包括卷渣、耐火材料侵蚀等作用的产物,特点是尺寸大、结构多相、形状不规则、分布不规律。铁或钢基体内的非金属物质颗粒、析出相、夹渣等都是古代钢铁制品中夹杂物的研究内容,但铸铁中析出碳化石墨一般不作夹杂物考虑。根据夹杂物的形貌以及成分特征判断古代钢铁制品冶炼加工工艺,是目前古代钢铁制品夹杂物研究中重要的研究方向。

1.1 古代块炼铁工艺中夹杂物

古代从铁矿石还原获得铁合金有两种方式:块炼铁冶炼和生铁冶炼。两者的区别在于冶炼温度不同:块炼铁冶炼温度为800~1 000℃,生铁冶炼工艺温度为1 200℃以上。

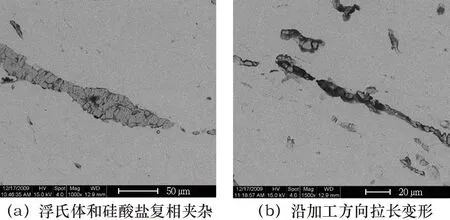

块炼铁由富铁矿石和木炭在块炼炉中发生反应得来,块炼炉为依山或就地挖碗状坑,由泥石砌筑炉墙,炉口敞开,用于装料和排出炉气;下部有孔,用于鼓风和排渣。敞开式炉口热量损失、鼓风不充分使冶炼温度维持在800~1 000℃,整个过程未达到铁开始熔化温度,未经液态冶炼,气-固反应物质扩散速度远远慢于气-液反应,导致还原过程不充分,产生含铁量较高的铁橄榄石渣(2FeO·SiO2)[11];渣铁黏度接近、分离度低,最终产物为半熔融状态的渣铁混合物。还原中间产物氧化亚铁(FeO)和铁橄榄石渣留在块炼铁中形成夹杂物(图1a)[12];铁矿石中原有的磷、硫、锰、硅、铜等低熔点元素也易被带入夹杂物中,矿石中元素含量的差异性导致此类元素在夹杂物中含量的波动性[13]。

图1 块炼渗碳钢典型夹杂物[15]Fig.1 Typical inclusions in bloomery iron

冶炼得到的渣铁混合物必须在锻炉中经过锻打才能得到最终块炼铁产品[14]。在反复锻打的过程中,锻造工艺产品中碳的均匀性逐步改善,夹杂物的含量下降、尺寸减小,使得材料质量得到较大提高,并制成所需形状,成为最终产品。理论上,锻打的次数越多,被挤出的氧化物夹杂越多,材料本身的性能就越好,甚至能够通过夹杂物的数量及形貌判断块炼铁的加工程度。机械锻打过程不会对原有夹杂物的成分产生大的影响,但脱落氧化铁皮、助熔剂等可能会在锻打过程中被裹挟进入钢铁基体,导致锻件中出现大尺寸夹杂物;同时锻打过程会对夹杂物的形貌和分布情况造成影响,即形貌上形成沿加工方向的拉长变形的长条形夹杂(图1b)、分布上沿加工方向排列,这也是辨别古代铁器经过锻打加工成型工艺的重要判据。

1.2 古代生铁冶炼工艺中夹杂物

生铁冶炼作为另一种冶炼方式在冶铁竖炉中进行氧化还原反应,竖炉炉温可达1 200℃以上。以古荥炼铁炉[16]为例:炉为椭圆形,长轴约4 m,两侧各设有至少两个风口,一侧设有出铁出渣口;短轴约2.7 m;现存高约2 m,复原有效高度约为6 m。炉身以下呈喇叭形(上大下小)。原料为破碎加工至约5~12 cm的块矿,燃料为木炭;原料和木炭由上料系统提升至炉顶装料。

在炉中,一方面铁矿石与木炭燃烧产生CO发生氧化还原反应生成固态单质铁,同时固态单质铁与木炭之间发生渗碳反应,木炭中碳元素含量向固体铁中扩散。随着单质铁内碳含量的升高,Fe-C混合物熔点不断降低,当碳含量在4.3%时,熔化温度最低为1 148℃,在竖炉炉温高于1 200℃的条件下,冶炼条件为气-固反应混合气-液反应。生铁冶炼有液态出现,相比块炼铁拥有更好的还原条件。与块炼铁冶炼相比,生铁冶炼过程矿石还原效率高,渣铁分离情况好,冶炼铁块成分比较均匀,冶炼炉渣(夹杂物)的全铁含量会低得多[17],氧化亚铁数量上相对更少。

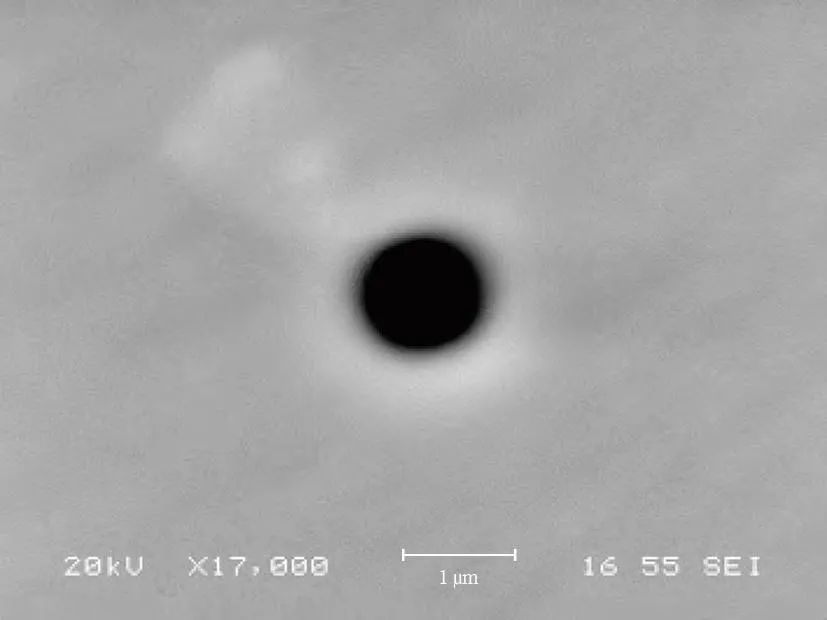

在经过冶铁竖炉得到生铁后,经过铸造过程(将铁液浇进铸型里,经冷却凝固、清整处理后得到预定形状、尺寸和性能的铸件)得到铸造生铁。铸造生铁具有在冷却、凝固过程中易析出非金属相的特点。析出的非金属相按照成分划分主要包括氧化物、硫化物、氮化物和碳化物。按照形核方式不同包括沿晶界均质形核形成成分单一的析出相(如硫化锰以及含钒的碳化物和氮化物),以及原有夹杂物表面非均质形核形成的析出相(如在原有夹杂物表面析出的氧化物和硫化锰[18],见图2)。一般情况下,古代钢铁制品研究中对析出相与铁液中的夹杂物不做区分,统称为夹杂物。

图2 铸铁典型夹杂物[19]Fig.2 Typical inclusions in casting iron

1.3 古代炒钢工艺中夹杂物

为了得到成分、组织更加均匀的铁制品,炒钢与灌钢作为提高脱碳效率、改善钢材质量的技术被创造出来。

炒钢是以生铁为原料,经过炒炼脱碳得到熟铁或钢的工艺。炒炼过程在炒钢炉中进行,炒钢炉为就地挖掘的罐形炉或在地面用石砌筑的口小底大的炉,从炉口装料、鼓风、搅拌。炒钢原料为碎块生铁料,经炉口加料后鼓风加热到1 150~1 200℃至生铁熔化,后加入氧化剂(一般为铁矿石),同时用木棍或铁棍从炉口进行搅拌,促进铁矿石或空气中的氧气与生铁接触脱碳成为钢或熟铁。炉内氧化性气氛不均匀,金属中部分铁、锰、磷、硅元素会被氧化形成相应的单一氧化物或复合化合物。同时,含碳量减少后,熔点升高,炉料呈半液体半固体状态,最终得到半熔融状态渣铁混合物,上述化合物和在搅拌过程中形成的氧化铁皮等将留在炒钢基体中,形成夹杂物。炒钢产物也需再经锻打工序得到炒钢产品。

1.4 古代灌钢工艺中夹杂物

灌钢是把生铁和熟铁以一定比例混合进行灌炼后再反复进行锻打得到钢铁产品的工艺。首先将熟铁片锻打至薄片,然后使熟铁条弯折、夹紧,以此留下均匀的缝隙。将生铁块放置在加工后熟铁片上后,一并放入炉内,由于生铁中碳含量高,更容易熔化,生铁熔化后液滴流入熟铁间隙内,形成生铁-熟铁混合物,这种加工工艺叫做灌钢。灌钢得到的生铁-熟铁混合物一般采用锻打工艺手段得到产品。其夹杂物应分别来自生铁和熟铁:如灌炼锻打不够充分,夹杂物的成分和分布会呈现明显的层间差异;如灌炼锻打次数充分,则应得到均匀分层和均匀化的显微结构,夹杂物亦不再具有明显差异性[20]。

2 古代钢铁制品夹杂物的表征

近年来,古代钢铁制品夹杂物的分析表征虽已有利用现代冶金中新型分析手段的尝试,如Qiao等[21]对模拟灌钢样品使用高温共聚焦扫描显微(HT-CSLM)技术分析夹杂物的聚集与运动行为,Dillmann团队[22]使用配备有Aztec夹杂物自动分析软件的扫描电子显微镜获取夹杂物总体数量、成分和分布等,但总体来说尚未突破自20世纪七八十年代起利用金相显微分析结合扫描电子显微镜-能谱分析(SEM-EDS)的表征方法。夹杂物的形成与矿石、冶炼加工工艺、助熔剂等均有关联,它们对夹杂物的影响体现在成分、数量、形貌、分布等几个方面。而金相显微分析结合扫描电子显微镜-能谱分析的方法,基本能够对上述特征进行表征,这可能是多年来古代钢铁制品夹杂物表征手段没有明显进步的原因之一。

2.1 夹杂物成分分析

夹杂物成分是古代钢铁制品夹杂物研究中最基础的工作内容之一。以SEM-EDS为代表的、应用电子显微技术分析夹杂物成分[23]是学界沿用至今的普遍研究方法。SEM-EDS成分表征为定性半定量结果。在夹杂物研究初期,该方法可以满足对夹杂物成分的定性分析要求;随着夹杂物研究尤其是机理性研究的不断深入,对夹杂物中某些特征元素(如磷、钙)或微量元素提出了定量分析的要求,此时能谱分析的结果有效性难以得到保证。

自动扫描-扫描电子显微镜-能谱技术是一种新型快速测量夹杂物的方法。在常规SEM-EDS的基础上,利用系统通过灰度阈值或成分差异识别并检测规定范围内所有夹杂物的成分并进行分类,同步完成尺寸、形貌、数量、分布分析[24-25]。该方法自动获得样品中夹杂物特征统计结果,提高效率同时避免人为找寻造成遗漏,得到具有全面性和代表性的统计数据,或可为解决古代钢铁制品夹杂物成分定量化统计问题提供参考。该方法测得夹杂物成分亦为定性半定量结果,但对多个样品进行同样的处理得到数据量足够大时,则该数据能够具有代表性。

针对古代钢铁制品夹杂物中微量元素定量分析,Schwab等[26]利用电子探针(EPMA)、Leroy等[27]通过微区X射线荧光分析(μ-XRF)进行尝试,两种方法均表现出只能对特定部分微量元素进行准确定量的特点;应用更为广泛的是激光剥蚀-电感耦合等离子体质谱(LA-ICP-MS)技术,该方法具有更大的元素检测范围(>30种)和更低的检出限(<1×10-6),但其激光剥蚀原理决定了该方法仅能准确分析夹杂物尺寸在剥蚀光斑直径以上的、部分大尺寸夹杂;根据仪器型号及精确度的不同,该尺寸限制在30~80 mm2不等[28-30]。

2.2 夹杂物成分数据分析

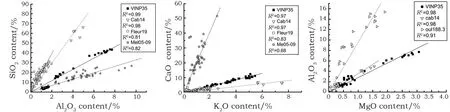

波兰冶金史专家Piaskowski[31]研究了直接流程(块炼铁)与间接流程(生铁冶炼)中夹杂物元素含量差异,得到根据元素含量差异区分两者的数据范围。陈建立[32]对北票喇嘛洞铁器夹杂物成分进行了因子分析,将数学统计方法应用于夹杂物成分分析中。Dillmann团队[33-34]按照夹杂物成分差异提出古代冶炼过程中存在两类行为不同的化合物:一种是还原程度与还原效率相关的化合物(如磷和铁的氧化物);一种是在冶炼过程中不被还原或冶炼过程结束后被完全再氧化的化合物(如MgO、Al2O3、SiO2、K2O、CaO等)。针对以上特点,作者将第二类化合物命名为非还原化合物(non-reduced compounds,NRC),并提出相同冶炼系统夹杂物应具有相同的非还原化合物比率,即通过测量多个夹杂物内两元素间比值,将其进行线性拟合,如果结果呈现较好的线性相关性,且拟合系数R2超过0.7,则可以判断这些夹杂物来自同一冶炼系统。Charlton等[35]对冶炼渣和铁制品中夹杂物进行多元统计分析,用以识别冶炼和精炼过程中引入的不同夹杂物类型;然后将主成分分析和线性判别分析应用于冶炼渣训练集,建立多元源场;同时讨论了将未知来源夹杂物成分投射到已知冶炼渣训练集的方法。该多元统计方法有效性通过考古实例得到证明,可作为提出铁制品来源假设的有效工具。

2.3 夹杂物数量统计

古代钢铁制品中夹杂物的数量统计一般采用在SEM规定倍数下按照一定顺序选取N个视场,手动计数各个视场内夹杂物的数量;或利用Image Pro Plus(IPP)等软件对SEM照片进行计数处理,最后估算整个样品的夹杂物数目范围。借助自动扫描-扫描电子显微镜可以更加便捷地完成夹杂物的数量统计工作。

对于夹杂物数量统计,目前尚缺乏明确的定量化描述方法,大多采用经验性、比较性的描述方法,依赖观测人员的实际经验,容易产生主观上的偏差。专利《一种古代铸铁与块炼铁制品的判别方法》[36]首次规定在1 000倍下扫描电子显微镜下观察夹杂物数量来区分铸铁、铸铁固态退火脱碳钢、铸铁固态退火韧性铸铁和铸铁固态退火脱碳熟铁的方法,以及在100倍下块炼铁夹杂的数量特征。

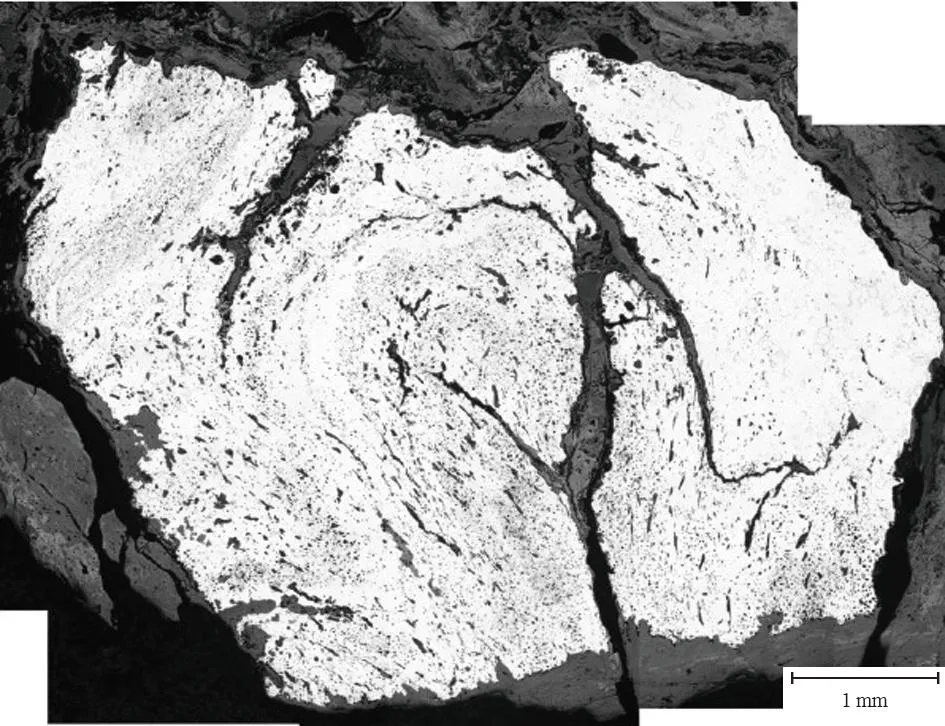

2.4 夹杂物形貌和空间分布

二维平面下夹杂物形貌和空间分布观察主要以金相显微观察和SEM完成。关于夹杂物形貌,陈建立等[10]曾结合成分分析结果将古代钢铁制品中典型夹杂物分类为单相夹杂、复相夹杂和亚复相夹杂;但针对夹杂物的尺寸同样缺乏定量化描述方法。关于夹杂物的空间分布,学者一般着重关注夹杂物在铁器样品边部和芯部的分布是否有所不同、锻合线周围是否存在大量沿加工方向形变(图3)、是否存在分层现象(图4)等。

图3 夹杂物沿加工方向形变[37]Fig.3 Deformation of inclusions along the processing direction

图4 夹杂物分层现象Fig.4 Delamination of inclusions

二维平面分析固有夹杂物在任意磨抛的金相面上的出现带有随机性的问题:容易漏检数量较少的大尺寸夹杂物;夹杂物分布情况依赖样品的取样情况,根据单一的、小块样品得出的夹杂物分布特征难以真实反映样品总体夹杂物分布情况。已有案例证明二维平面观察夹杂物与三维立体观察结果有偏差[38],继而错误判断夹杂物的真实形态,影响后续分析。Micro-CT扫描法不用破坏试样,即可把钢样中夹杂物的三维形貌都显现出来,但较难判断材料缺陷类型,对试样体积大小亦有要求。杨文等[39]对比micro-CT三维检测与ASPEX二维检测方法,提出micro-CT检测得到夹杂物数量和尺寸沿铸坯厚度分布规律更加明显,计算平均尺寸也更加准确。将该方法用于古代材料研究或能更好表达炒钢、灌钢及其他锻造产品夹杂物的层间分布特征。

3 夹杂物辅助古代钢铁制品工艺判别

夹杂物辅助古代钢铁制品工艺判别是古代钢铁制品夹杂物研究的重点。由于整个钢铁发展体系是连续性、非孤立的,因此在具体进行夹杂物辅助古代钢铁制品工艺判别时,也常将视角放在整个古代钢铁发展体系中,讨论几种工艺下夹杂物特征的对比关系。

国内学者利用夹杂物进行冶铁考古研究时,多采用形貌分析结合成分分析的定性分析方法。20世纪70年代,李众[40]对此前古代铁器分析结果进行总结与补充,归纳出中国古代钢铁技术体系的基本框架,并以特征案例的方式,描述了铸铁、铸铁退火脱碳制品、块炼铁、块炼渗碳钢、炒钢、灌钢、百炼钢等典型技术铁器的显微组织与大块非金属夹杂物特征及其理论成因。此后,夹杂物辅助铁质文物判定工艺的研究案例越来越多。丘亮辉[41]对河南出土的302件铁器进行金相普查,提出炒钢夹杂物为硅酸盐,成分较均匀,含氧化亚铁很少,而块炼铁夹杂以氧化亚铁和硅酸盐共晶为主,两者成分差别由电子探针(EPMA)即可区分。杜茀运、韩汝玢[42]对汉长安城武库遗址出土铁器中的11件铁质兵器进行金相鉴定得出:块炼渗碳钢特有大块氧化亚铁-铁橄榄石硅酸盐共晶夹杂;块炼渗碳钢中含锰、磷、硅元素分布不均匀,说明铁基体未经过液态冶炼过程;炒钢原料为生铁,生铁的冶炼温度比块炼铁温度高,因此炒钢中细长的硅酸盐夹杂成分Si高Fe低。

陈建立等[10,32,43]对夹杂物辅助铁质文物加工工艺判定做了系统研究,其方法可初步归纳为:第Ⅰ类,所占体积较多,变形量小,硅酸盐基体上有圆球状的氧化亚铁颗粒,夹杂物元素成分铁高硅低,各种元素含量不均匀,主要分布于块炼铁和块炼渗碳钢中;第Ⅱ类,单相硅酸盐夹杂,元素成分硅高铁低,存在于铸铁脱碳钢中;第Ⅲ类,介于第Ⅰ类和第Ⅱ类之间的氧化亚铁-硅酸盐夹杂,基本为单相夹杂物,其中存在不同于基体的组织,元素成分波动较大,主要存在于炒钢制品中。这一分类方法提出单相夹杂物、复相夹杂物、亚复相夹杂物三个专有名词,它是一种更加简洁直观的判别方法。需要指出的是:运用该方法进行铁器工艺判别时,仍存在界定模糊的情况;夹杂物形成机理研究仍有所欠缺。同时,随着检测精度的提高,相对现行国家标准[44]及现代钢铁冶金中的分类及描述方法[45]而言,此分类方法依赖测试者的主观意识及表征仪器的精密度,三类夹杂物的区分并未规定在何种仪器、何种倍数下做区分,在精度提高后可能得到不同的分类结果。

3.1 块炼铁与生铁

古代从铁矿石获得铁合金的方式分为块炼铁冶炼(直接流程)和生铁冶炼(间接流程)。区分古代钢铁制品是由块炼铁冶炼还是生铁冶炼得到,是夹杂物辅助工艺判别中的重要组成部分。

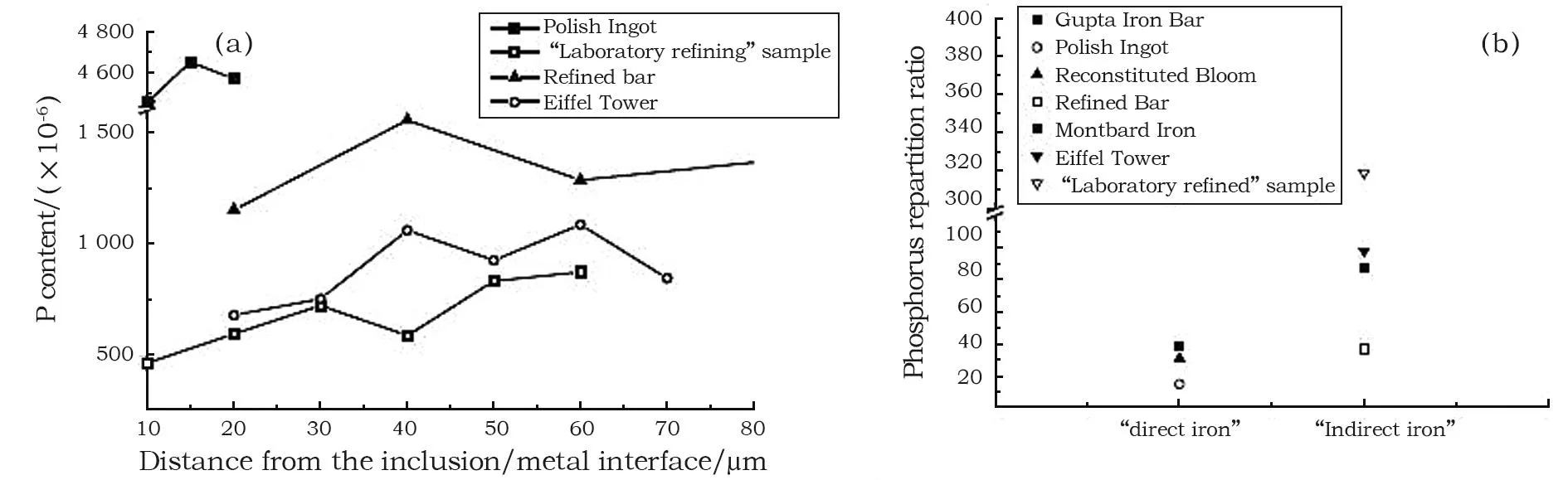

Piaskowski[31]根据夹杂物中硅、锰元素含量区分块炼铁与生铁冶炼。Neff等[46]着眼于磷元素的还原程度与还原效率,利用micro-PIXE对由含磷矿石冶炼的考古样品和模拟复原样品进行定量分析,观察磷的分布,计算夹渣和金属基体之间的磷分配比,其中磷分配比定义为炉渣(夹杂物)和基体中磷含量的比率:

(1)

式中:(P2O5)slag是渣中的磷含量;[P]metal是铁基体中的磷含量。Neff等[48]提出生铁冶炼中样品磷比率可能比直接流程样品磷比率高得多(图5),磷的分配比可以作为鉴别两者的区别因素。在块炼铁中夹杂物中的磷含量与矿石中保持大致相似的比例;但是在生铁冶炼中,磷元素在冶炼阶段被完全还原,在精炼阶段又再次被氧化,因而生铁冶炼铁产品夹杂物中磷含量远高于直接过程铁产品。

图5 样品夹杂物/基体磷浓度曲线(a)和直接流程和间接流程样品磷分配比(b)[46]Fig.5 Phosphorus concentration profiles from an inclusion/matrix interface of several analyzed samples (a) and phosphorus distribution ratio calculated for the samples made by direct and indirect process (b)

Buchwald等[47]提出利用SiO2/Al2O3、Al2O3/CaO、K2O/MgO比率鉴别当地矿石与炉渣(夹杂物)的对应关系及判断冶炼方式。在此基础上,Dillmann团队[48]提出非还原化合物比率(NRC ratio)的数据处理方法,用于区分夹杂物是否来自同一冶炼系统,其中L’Héritier提出主要元素的NRC比率可以阐释“车间特征”,即在同一考古、历史背景下的铁器样品夹杂物若具有相同的NRC比率,可视为这批样品具有相同的来源,图6即展示了考古与实验样品夹杂物具有恒定NRC比率。

图6 考古和实验样品夹杂物NRC的恒定比率[48]Fig.6 Constant ratios between non-reduced compounds (NRC) in slag inclusion in archaeological and experimental iron specimens

Park等[49-50]研究朝鲜半岛东南部墓葬出土半成品锻造板材和条材的冶炼工艺,提出在含碳量不均匀的钢材中高碳区夹杂为单一玻璃相(SiO2)、低碳区夹杂为与块炼铁中夹杂相似的浮氏体玻璃相夹杂。渗碳过程将降低夹杂物中FeO含量[51],因此渗碳过程使高碳区完成了浮氏体玻璃相夹杂向玻璃相的转变,故而该半成品板材和条材原料应为块炼铁而非生铁。但就目前研究而言,学界关于块炼铁与炒钢的判定标准仍存在差异,据此判定样品冶炼工艺的方法仍需完善。

锻造过程会挤出部分原有夹杂物使铁基体变得更加均匀,又可能会因不当操作卷入氧化铁皮等其他夹杂物,而使用该方法需选取来自冶炼过程的夹杂物,剔除锻造过程引入的夹杂物数据。随着锻造过程的持续进行,越来越多的冶炼过程夹杂物被排出,即带有原本冶炼工艺信息和原始矿石特征的夹杂物被遗失,对后续夹杂物数据提取和分析造成困难。Dillmann团队[22]通过模拟锻造实验分析试图区分冶炼相关夹杂和锻造相关夹杂,得到实验样品中至少有50%以上的夹杂物为冶炼阶段夹杂物,可以反映冶炼系统信息。但该实验未控制模拟锻造温度,锻造次数也较少,实验结论的准确性有待讨论。另一个需要注意的问题是,非还原化合物含量通过EDS测定,但EDS是定性半定量的测定方法,因此测得非还原化合物含量的准确性及后续计算的可靠性有待进一步确认。

3.2 块炼铁与炒钢

近期,关于炒钢工艺的判定依据产生新的夹杂物讨论热潮,区分块炼铁与炒钢产物再次成为古代夹杂物研究待解决的关键问题之一。

杨菊等[52]对北京昌平马刨泉长城戍所遗址出土的北朝时期铁器样品进行分析,结合金相确定其中11件铁器样品为炒钢。判定依据为磷元素在块炼铁锻打、生铁铸造或锻打过程中以单质形式进入与铁形成固溶体或磷共晶,而在炒炼过程中再次被氧化生成分布不均匀的磷酸盐。据此提出可将古代具有锻造组织的钢铁制品中存在含磷非金属夹杂物作为认定炒钢工艺存在的排他性指标。陈建立、张周瑜等[53-54]解释了磷元素在古代冶铁过程中的转移与变形:1)生铁冶炼中如炉料中钙含量高,磷以高温复杂化合物的形式进入炉渣,并伴随炉渣排出;如炉料中钙含量低,磷被还原为单质形成磷共晶,伴随铁器后期加工;2)块炼铁冶炼中,磷大多被还原为气态流失,少量被还原进入铁中,伴随铁器后期加工;3)炒钢过程中,如加入了含钙助熔剂,含磷化合物与钙反应生成高温稳定化合物,均匀熔于炉渣中,并在局部玻璃相较少的区域形成磷酸钙(3CaO·P2O5),且磷酸钙夹杂在后续锻打加工过程中不易发生物相变化,据此提出磷酸钙作为区别炒钢与块炼铁冶炼产物的可能性。

刘亚雄[55]分析陕西临潼新丰秦墓出土铁器时,借鉴了Dillmann团队的数据处理方法,针对炒钢产品中既有生铁冶炼过程产生的单相夹杂,又有与块炼铁产品相似的复相夹杂这一特点,利用非还原化合物比率相同证明夹杂物同源,即来自同一套冶炼系统,提出是炒炼过程中加入的氧化剂(铁矿石和其他炉料)形成了炒钢中的夹杂物。

由以上论述可以发现,古代夹杂物分析在冶铁考古中已有了一些应用,但依然可以看出目前的研究内容是基于某一种矿相分布或某一特定种类夹杂物的研究,且研究成果互相之间不能直接进行应用。各种制作工艺间差异会体现在夹杂物的形貌、成分特征中,而这种特征如能够通过现代检测分析手段再现,理论上就能够通过夹杂物特征对不同制作工艺进行区分。相关实际工作在逐步进行中,已有基于夹杂物的古代铸铁产品与块炼铁产品区分方法,并获得了发明专利[36],但炒钢、灌钢暂不明确。古代夹杂物分析至今还未归纳出一套业内普遍认可的完整理论,还需要大量的研究内容补充进入古代夹杂物分析架构中。

4 古代钢铁制品产地来源判别

目前利用夹杂物进行产源溯源也有学者在进行研究。由于非还原化合物在矿石和炉渣(夹杂物)中的比例应当一致,因此被认为可作为产源分析的有利工具。但夹杂物组别间的差异性与矿石成分差异、冶炼过程燃料添加剂影响、锻造过程添加剂影响及机械卷入过程均具有相关性[56]。因此利用主要元素进行产源分析具有局限性,需要进一步地将夹杂物分析纳入溯源工作中来:夹杂物主要元素成分受整个冶炼系统影响,与矿石成分的关联性并非十分紧密[57],非还原化合物的恒定比率证明的是该生产系统的特征。因此,产源研究的重点转向微量元素分析。微量元素数量较多,不易都被炉衬、燃料等污染,夹杂物中微量元素比率便能反映矿石成分特征。

由于微量元素含量很低,夹杂物形貌分布又不均匀,微量元素分析存在难点,具体如下。

1) 检测手段的选择。Desaulty等[58]在实验支撑下提出电感耦合等离子体质谱仪(ICP-MS)的检出限、精密度、准确度和多元素测定使它成为夹杂物分析的理想方法。L’Heritier等[30]提出激光剥蚀电感耦合等离子体质谱(LA-ICP-MS)技术是目前最适合量化钢铁制品夹杂物微量元素的分析手段,并给出了利用夹杂物微量元素分析研究产源问题的完整研究方案:金相鉴定选择夹杂物、SEM-EDS表征主要成分、LA-ICP-MS对微量元素进行定量分析。

2) 利用微量元素进行产源分析严重依赖于地质矿产因素,如该矿产地不含有特征微量元素,则无法利用该方法进行产源分析。

Dillmann团队[59]为运用夹杂物微量元素分析进行溯源研究做出较大贡献,运用该方法结合Os同位素比值法确定所检测铁器样品半成品有不同的来源,证明已有重要生产中心。但更进一步的研究受到冶炼过程夹杂物尺寸和数量的限制,依赖更精确的激光剥蚀电感耦合等离子体质谱手段。

5 结 论

综上所述,古代各工艺下钢铁制品夹杂物来源已较为明确。不同的矿石来源、冶炼系统和加工工艺对夹杂物的影响体现在其成分、形貌、分布、数量特征上。将夹杂物分析应用于冶铁考古研究:一方面为利用夹杂物的特征信息判断古代钢铁制品的冶炼和加工工艺,即使用夹杂物成分定量统计分析方法解释夹杂物的不同来源,与以夹杂物定性分析为主初步建立起夹杂物辅助工艺判别方法;另一方面利用夹杂物进行古代钢铁制品产地来源研究也正在开展。

总体来说:目前针对夹杂物的形成机制与影响因素的分析,虽然后续新方法有所涉及,但仍以经验性的总结为主,缺乏机理性研究;夹杂物包含信息挖掘不够深入,分析方法单一,以金相与扫描电子显微镜-能谱联用为主,始终存在夹杂物成分分析的准确性问题、夹杂物特征描述的规范性问题和夹杂物特征定量化统计问题。准确、规范的夹杂物表征是继续深入和完善夹杂物的研究、解决目前研究中存在问题的基础。现代冶金工业中夹杂物研究相对完善,表征手段呈现多样化、精细化、全面化的特点,很多方法值得借鉴。希望在开展古代材料研究时,现代分析手段可以得到有效应用,以完善和深入夹杂物研究,达到利用夹杂物分析辅助解决考古学问题的目的。