PA-28飞机垂直尾翼复合材料等代设计研究*

2024-01-10李洋张勇石世杰霍佳波

李洋 张勇* 石世杰 霍佳波

(1 沈阳航空航天大学 航空宇航学院,辽宁 沈阳 110000;2 桂林航天工业学院 航空宇航学院,广西 桂林 541004)

随着21世纪空中高速公路的提出,推动了各国航空工业的发展。在大飞机研发中,复合材料的耐疲劳、耐高温、可设计性强、比强度和比模量都高等优点,已成为衡量其性能优劣的一个重要指标[1]。波音公司波音787机身采用复合材料,对飞机制造技术、方式及战略带来根本性的转变。目前我国已经建立了航空航天复合材料的基本体系,无论是材料品种、工艺还是综合性能均满足了我国现役飞机型号对先进复合材料的需求,但由于我国通航飞机起步较晚,复合材料的使用仍然较少[2]。

本文主要论述了小型飞机垂直尾翼在气动计算、复合材料结构设计和有限元分析等方面研究,验证飞机垂直尾翼复合材料等代设计的可行性,形成一套飞机零部件复合材料等代设计的流程。采用复合材料结构等代设计可以显著增强飞机的飞行性能,提升飞行升限和航程,为飞机其他零部件复合材料研究工作奠定了基础。

1 垂尾外形测绘和气动计算

1.1 外形测绘

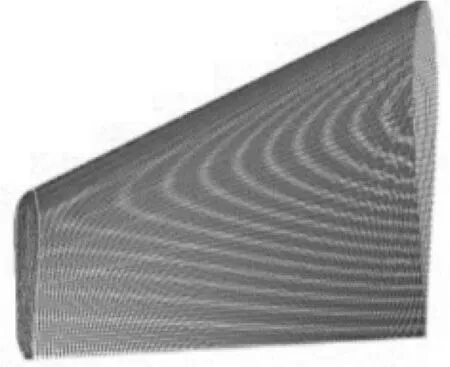

PA-28飞机[3]是由美国派伯公司研制的单发活塞四座亚音速飞机,其机身采用铝合金半硬壳结构,尾翼使用悬挂式铝合金结构,如图1所示,PA-28总体性能参数如表1所示。利用测量工具测量飞机垂直尾翼弦长和展长等参数,如表2所示。使用CATIA创成式外形设计工作台,根据垂直尾翼参数建立总体外形,如图2所示。

图1 PA-28飞机

图2 垂直尾翼外形模型

表1 PA-28飞机总体性能参数

表2 垂直尾翼测量参数

1.2 确定工况

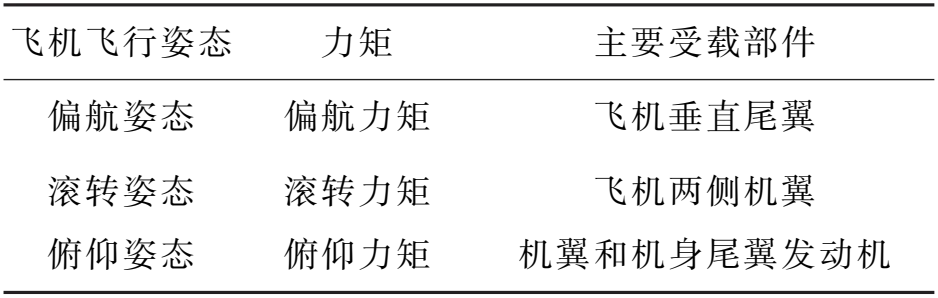

根据《飞机设计手册(第九册)》[4]可知,飞机飞行的三种基本姿态分别为滚转姿态、偏航姿态、俯仰姿态。其对应飞行载荷和主要受力部件如表3所示,再结合飞机性能参数确定飞机特定工况是在海平面环境下以最大巡航速度230 km/h偏航飞行。

表3 飞机三种基本飞行状态

1.3 CFD前处理

垂直尾翼翼面画结构网格,共生成28 842个单元网格;整流罩画非结构网格,共生成2 270个单元网格;远场的对称面画非结构网格,其他面画结构网格,一共生成31 320个单元网格;垂直尾翼体网格共生成2 484 816个单元网格,网格划分如图3-5所示。参考Ali Gharibi[5]的CFD计算方法,利用Ansys CFD软件设置速度入口为绿色表面、出口为灰色表面、物面为垂直尾翼外形、对称面为垂直尾翼翼根边界条件,边界条件如图6所示。

图3 垂直尾翼翼面网格

图4 远场网格

图5 远场网格

图6 边界条件

1.4 CFD计算结果

参考Awang Rahmadi Nuranto[6]的气动载荷分析,在偏航状态下通过改变垂直尾翼迎角角度得到气动载荷数值变化,如图7所示。

图7 纵向和横向气动载荷随迎角变化

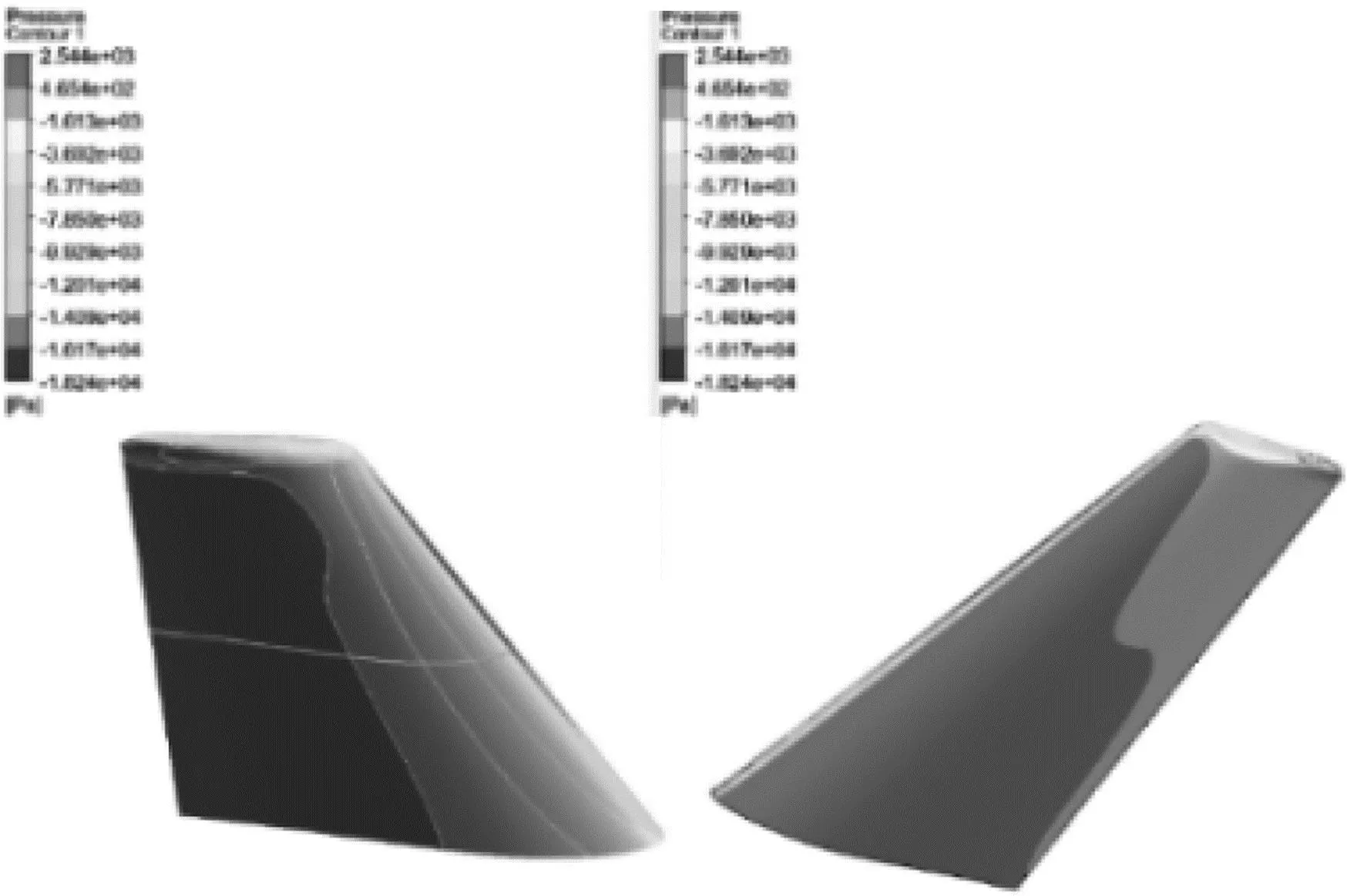

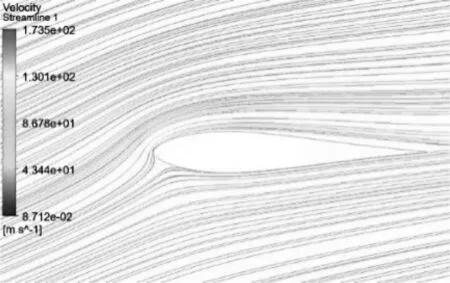

由图7可知在特定工况下,垂直尾翼受到的纵向气动载荷Fx=-581.9 N和横向气动载荷Fy=3 190 N,此时垂直尾翼受载最严重,垂直尾翼气动压力云图如图8所示。由于本文主要工作是垂尾的结构设计,未考虑气动干扰等复杂环境。深色部分表示垂直尾翼翼面的前缘处于流场的高压区,在一定程度上增加了飞机的阻力,而在翼面的另一侧前缘产生了较大的负压区。通过设置距离垂直尾翼翼根处625 mm的翼型截面得到速度流线图如图9所示,垂直尾翼在特定工况下,在上翼面前缘处气流流速最大,由前缘向后气流流速逐渐降低,而下翼面流速较小。

图8 垂直尾翼翼面气动压力云图

图9 垂直尾翼中间截面速度流线

2 复合材料垂直尾翼结构设计

2.1 复合材料结构设计流程

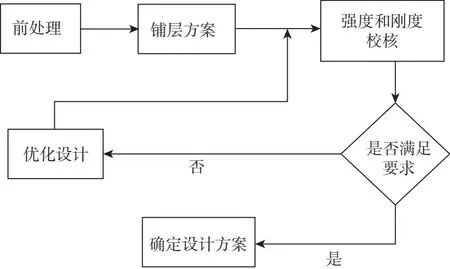

复合材料结构设计是指将不同的材料和结构元素进行有机的组合,使其具有更好的性能和更好的结构形式,其极大的颠覆了传统的结构类型,满足结构设计的多种需求,典型复合材料结构设计流程如图10所示。

图10 典型复合材料结构设计流程

2.2 垂直尾翼设计要求

1)环境要求:PA-28飞机的飞行环境是低空飞行,空气湿度较大,要确保飞机垂直尾翼结构的材料密封性能好,并且防潮湿。

2)载荷情况:垂直尾翼的设计工况是在海平面环境下以最大巡航速度230 km/h偏航,此时飞机垂直尾翼受载最严重,不仅需要设计强度和刚度较好的翼梁和翼肋结构,而且还要设计能承受较大载荷的连接件、蒙皮。垂直尾翼的重量对飞机的重心影响很大,垂直尾翼需要采用轻质结构材料,为防止蒙皮变形,还需要进行泡沫填充。

3)形状限制:由于垂直尾翼位于飞机的尾部,体积小,重量轻,复合材料结构应尽可能薄。垂直尾翼翼梁、翼肋等结构尽量采用相同的形状,可以有效缩短制造时间。

2.3 材料选择

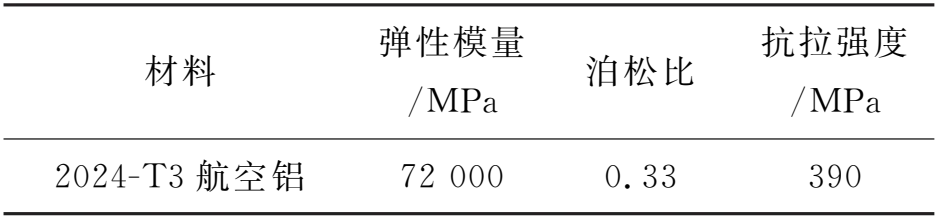

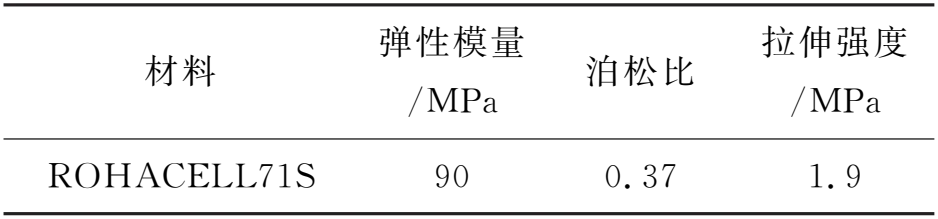

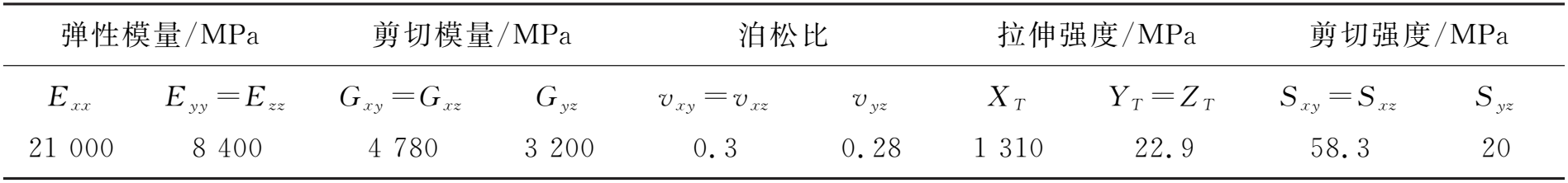

根据参考文献[7-11]的研究成果,本文中翼梁、翼肋和蒙皮选用M40J/AG80碳纤维单向布复合材料,该材料具有比强度和比模量强度高、尺寸稳定、抗震性能好等优点。聚甲基丙烯酰亚胺(PMI)泡沫ROHACELL71S具有较高的比强度和比模量、耐高温、各向同性、抗压强度高、全封闭结构等优点。其作为泡沫夹层结构能有效地降低飞机重量,而且适用于预浸料加工、树脂灌溉和RTM等多种工艺,极大的降低了成本,因此选作飞机垂直尾翼泡沫填充材料。2024-T3航空铝材具有良好的塑性和抗疲劳裂纹扩展性,而且其成本低、切削性能好,因此选用2024-T3航空铝材作为连接件的材料。2024-T3航空铝材参数如表4所示,ROHACELL71S性能数据如表5所示,M40J/AG80性能数据如表6所示。

表4 2024-T3航空铝力学性能参数

表5 ROHACELL71S泡沫力学性能数据

表6 M40J/AG80碳纤维单向布性能数据

2.4 铺层方案

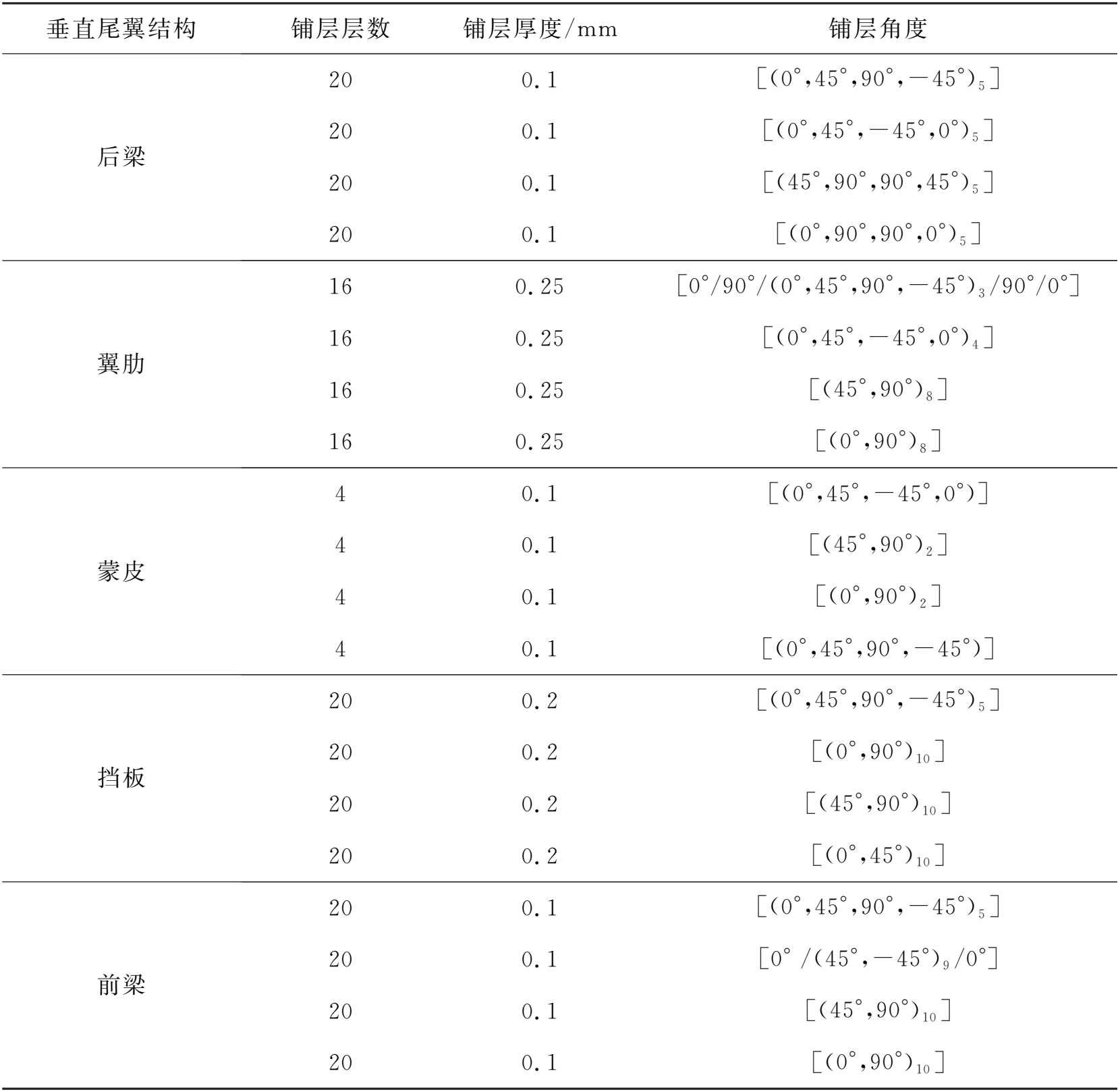

参考沈观清[12]、《飞机构造基础》[13]相关资料,翼梁主要承受弯矩和剪力,翼肋主要承受扭矩,蒙皮主要承受剪力。根据层合板定向铺层原则,层合板铺层取向过多容易造成设计工作复杂化,因此多选择0°、90°、45°、-45°四个角度铺层。为确定最优铺层方案,采用控制变量法,在铺层层数和铺层厚度一定时,改变角度规划铺层方案,铺层方案如表7所示。

表7 铺层方案

2.5 垂直尾翼结构设计

2.5.1 翼梁结构设计

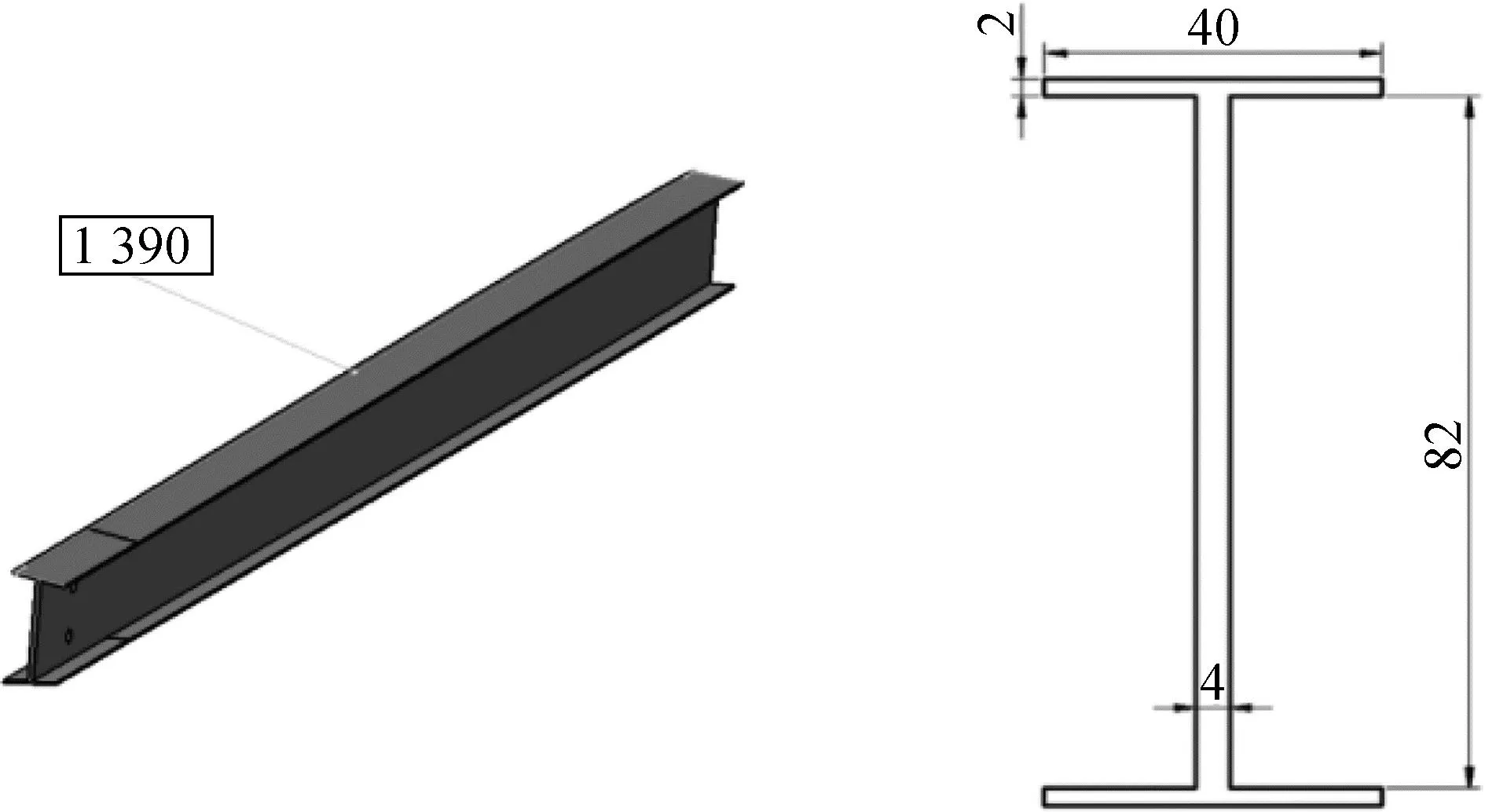

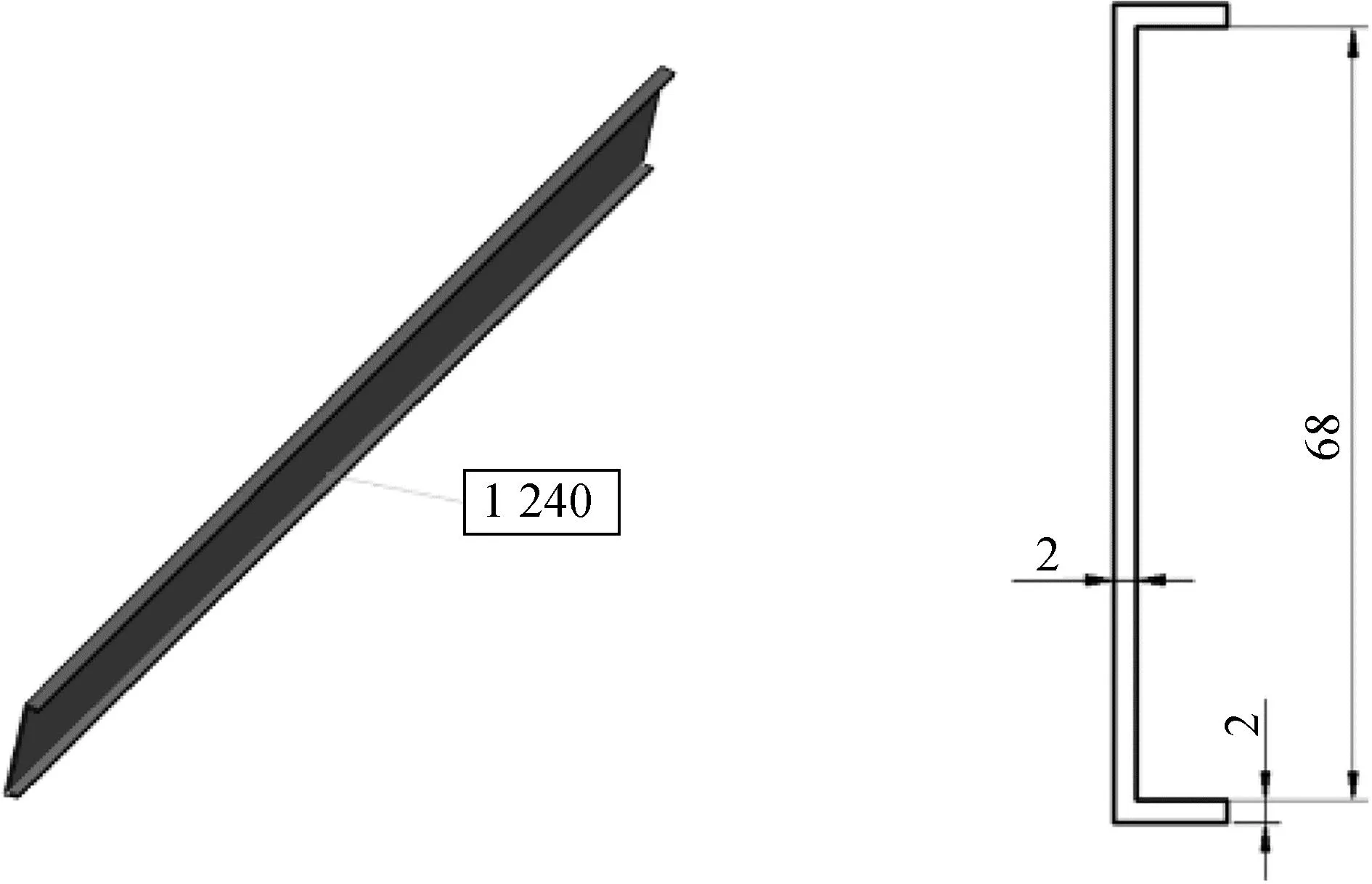

通过分析垂直尾翼受力,其采用双梁式结构布局,设计前梁位于弦长10%处,而后梁位于弦长63%处,为了更好的承受载荷,翼梁采用工字梁。前梁位于机翼前缘承受载荷通过翼肋和蒙皮传到后梁,再由后梁传到机身。因此为减轻重量,前梁的腹板厚度较薄。为将垂直尾翼近似于悬臂梁结构进行静强度精确分析,前梁和后梁根部与机身连接,前梁截面尺寸为100.6 mm×20 mm×2 mm,装配孔直径为10 mm,前梁结构如图10所示。而垂直尾翼的安定面和方向舵载荷通过后梁传到机身,后梁受载最严重,因此后梁采用宽厚度工字梁,工字梁尺寸86 mm×40 mm×4 mm,装配孔直径为10 mm,如图11所示。

图10 前梁结构和梁截面尺寸

图11 后梁结构和梁截面尺寸

2.5.2 翼肋、蒙皮和腹板结构设计

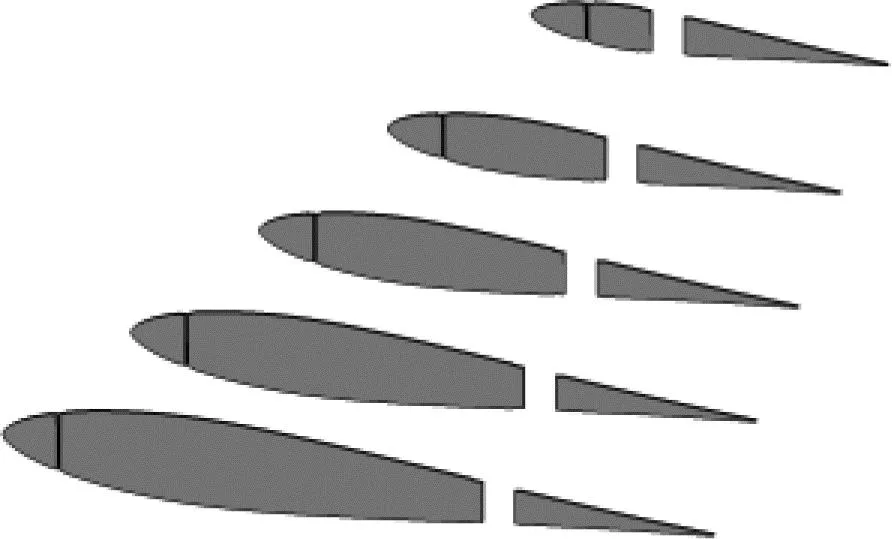

根据《飞机设计手册(第十册)》[14]大型通航飞机最佳的翼肋间距在500 mm左右,由于PA-28为小型通航飞机,设计翼肋间距为300 mm,厚度为4 mm,一共5组,如图12所示。同时考虑到蒙皮不作为主承力结构使用,选定蒙皮厚度为0.4 mm,蒙皮模型如图13所示。腹板主要用来支撑外形、传递载荷和连接翼肋,结构如图14所示。

图12 翼肋结构

图13 蒙皮结构

图14 腹板结构和截面尺寸

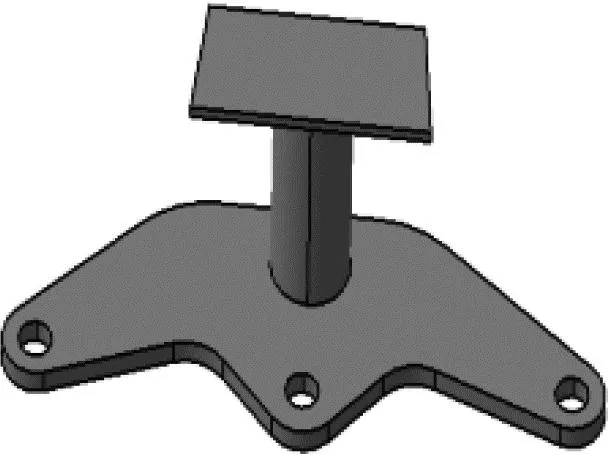

2.5.3 连接件和泡沫填充物结构设计

方向舵通过连接件与机身和安定面连接来传递载荷。方向舵与机身连接机构如图15所示,方向舵与安定面连接件如图16所示。由于翼肋和蒙皮较薄,飞机垂直尾翼内部空间较大,蒙皮可能发生变形,采用泡沫填充可以有效防止蒙皮变形,如图17所示。垂直尾翼整体结构由翼梁、翼肋、蒙皮、腹板、连接件和整流罩组成,如图18所示。

图15 方向舵与机身连接机构

图16 方向舵与安定面连接件

图17 泡沫填充结构

图18 垂直尾翼结构

3 静强度和静刚度校核

3.1 静强度和静刚度分析流程

垂直尾翼静强度和静刚度校核使用的软件是Abaqus,Abaqus有限元静强度分析一般流程[15]如图19所示,具体分为五个步骤:

1)前处理:包含了模型导入、网格划分、材料设定等等。

2)铺层方式:包括铺层角度、铺层数量以及铺层厚度。

3)有限元计算:包括载荷设定、分析步设定以及可视化处理。

4)结果分析:对垂直尾翼强度和刚度结果进行分析,剩余强度系数是否大于1.5×1.15,变形量是否符合飞机设计要求。

5)结构优化:如果材料发生失效破坏,就进行结构优化,最终确定设计方案。

图19 Abaqus有限元静强度分析流程图

3.2 前处理

3.2.1 网格划分和定义边界条件

垂直尾翼网格划分如图20-22所示。飞机垂直尾翼主要通过位于安定面的后梁和位于方向舵的偏转装置与飞机机身连接;方向舵和安定面通过铰链进行连接,安定面和方向舵约束如图23—24所示。

图20 翼梁网格

图21 安定面网格

图22 方向舵网格

图23 安定面约束

图24 方向舵约束

3.2.2 定义载荷条件

通过分析飞机飞行姿态可知,飞机垂直尾翼主要承受纵向和横向气动力。在偏航工况下飞机迎角为20°时所受载荷最大,其中纵向气动载荷Fx=-581.9 N,横向气动载荷Fy=3 190 N。由于纵向气动方向载荷主要垂直于机翼前缘,可将纵向气动方向载荷近似作用于后梁上,而垂直方向载荷按安定面和方向舵面积占比分配到两个上翼面上。已知安定面面积占比62%,方向舵面积占比38%,后梁侧面积S1=0.104 m2,安定面上翼面S2=0.674 m2,方向舵上翼面S3=0.421 m2。

(1)

式中:

P:压强/MPa;

S:表面积/m2。

通过Ansys CFD计算得到的垂直尾翼气动载荷分别为纵向气动方向和垂直方向的集中力。为得到近似的计算结果需要把集中力转化成压强,由式(1)得到:

垂直尾翼纵向压强:

安定面横向压强:

方向舵纵向压强:

3.3 静强度校核

剩余强度在安全评估过程中是一个重要的考量,它是材料的许用应力与设计载荷的工作应力的比值,用符号η表示,如公式(2)所示。通过查阅《飞机设计手册(第十册)》[14]得到结构剩余强度安全系数η=1.5×1.15=1.725。当η=1.725时构件强度设计恰到好处;当η<1.725时,结构强度设计不合理;当η>1.725时,结构设计强度满足要求。通常在满足结构剩余强度的同时,我们需要留强度富裕值,即当η越接近1.725越好。

(2)

式中:

η:剩余强度系数;

[σ]:材料的许用应力/MPa;

σ:设计结构的工作应力/MPa。

根据单层复合材料力学特性,得到正交各项异性单层材料强度理论包括蔡-吴张量理论、最大应力理论、最大应变理论和蔡-希尔强度理论[16]。

3.3.1 基于最大应力理论的静强度校核

垂直尾翼选用模压成型工艺进行制造,由于所选材料是选用固化后的强度和刚度特性,可以选用最大强度理论。最大应力理论5种破坏模式之间没有相互影响,在工程上相对保守,因此选用最大应力理论作为危险点强度校核理论,如式(3)所示。在该理论中,材料的主方向应力必须小于各个方向强度,否则发生破坏。

(3)

式中:

σ1:X方向的应力/MPa;

σ2:Y方向的应力/MPa;

τ12:XY平面切压力/MPa;

Xt:纵向拉伸强度/MPa;

Xc:纵向压缩强度/MPa;

Yt:横向拉伸强度/MPa;

Yc:横向压缩强度/MPa;

S:剪切强度/MPa。

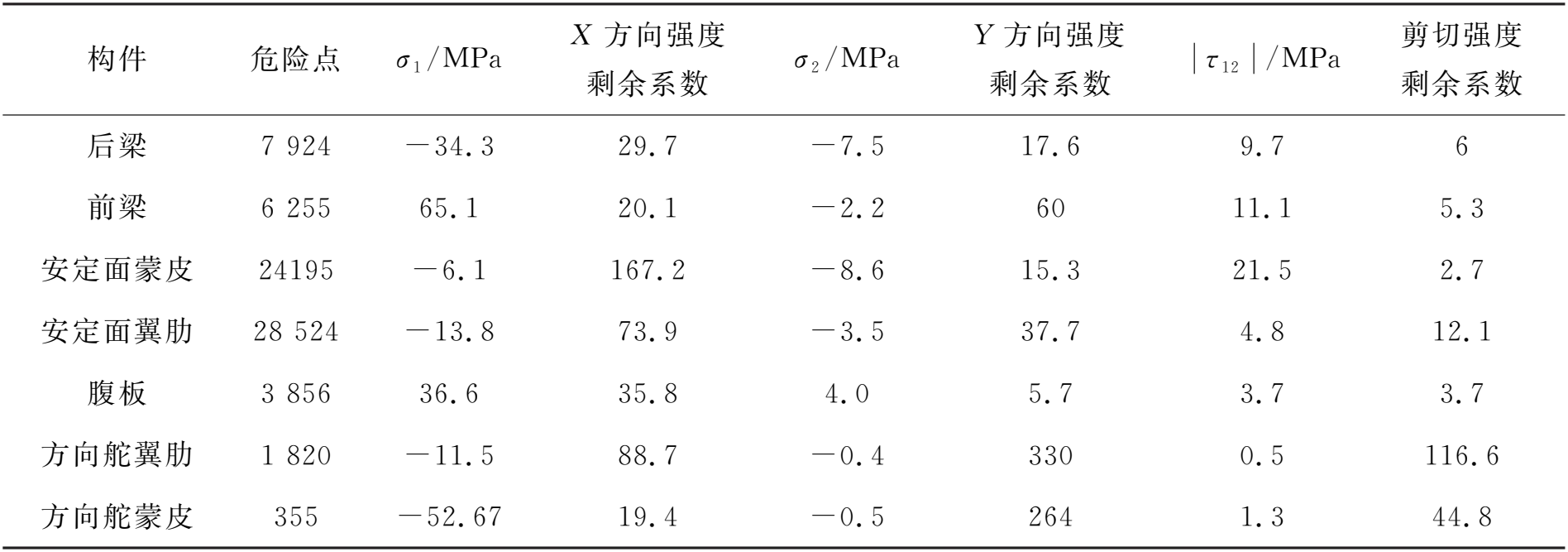

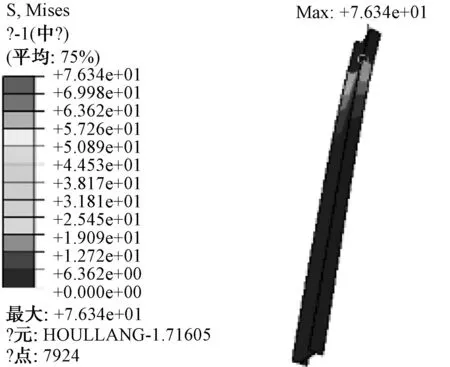

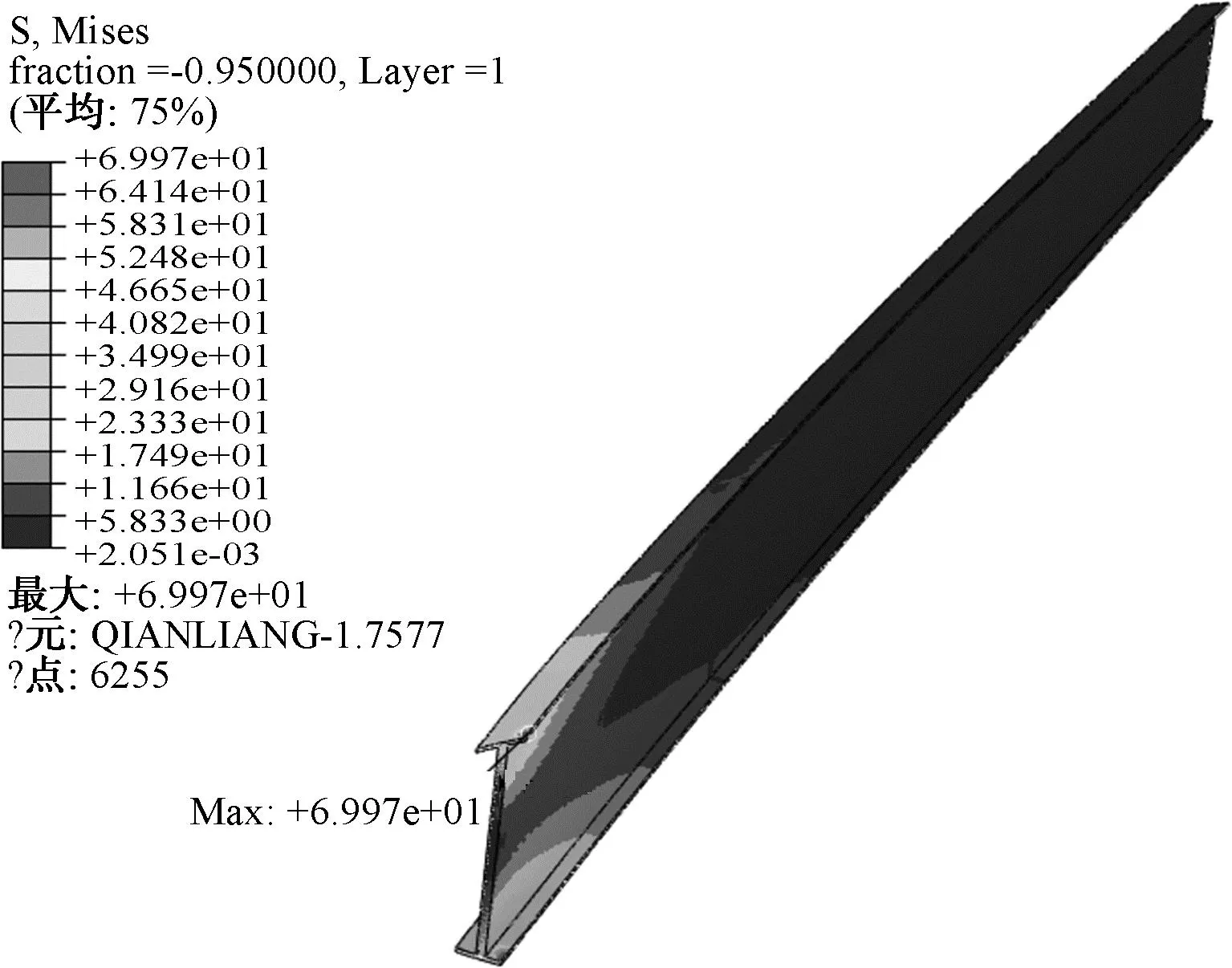

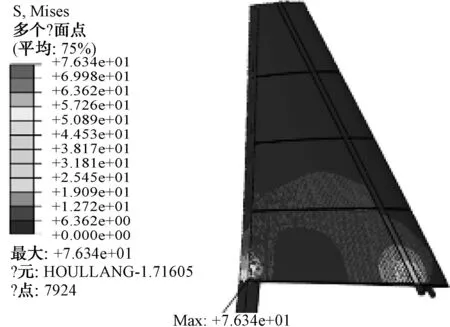

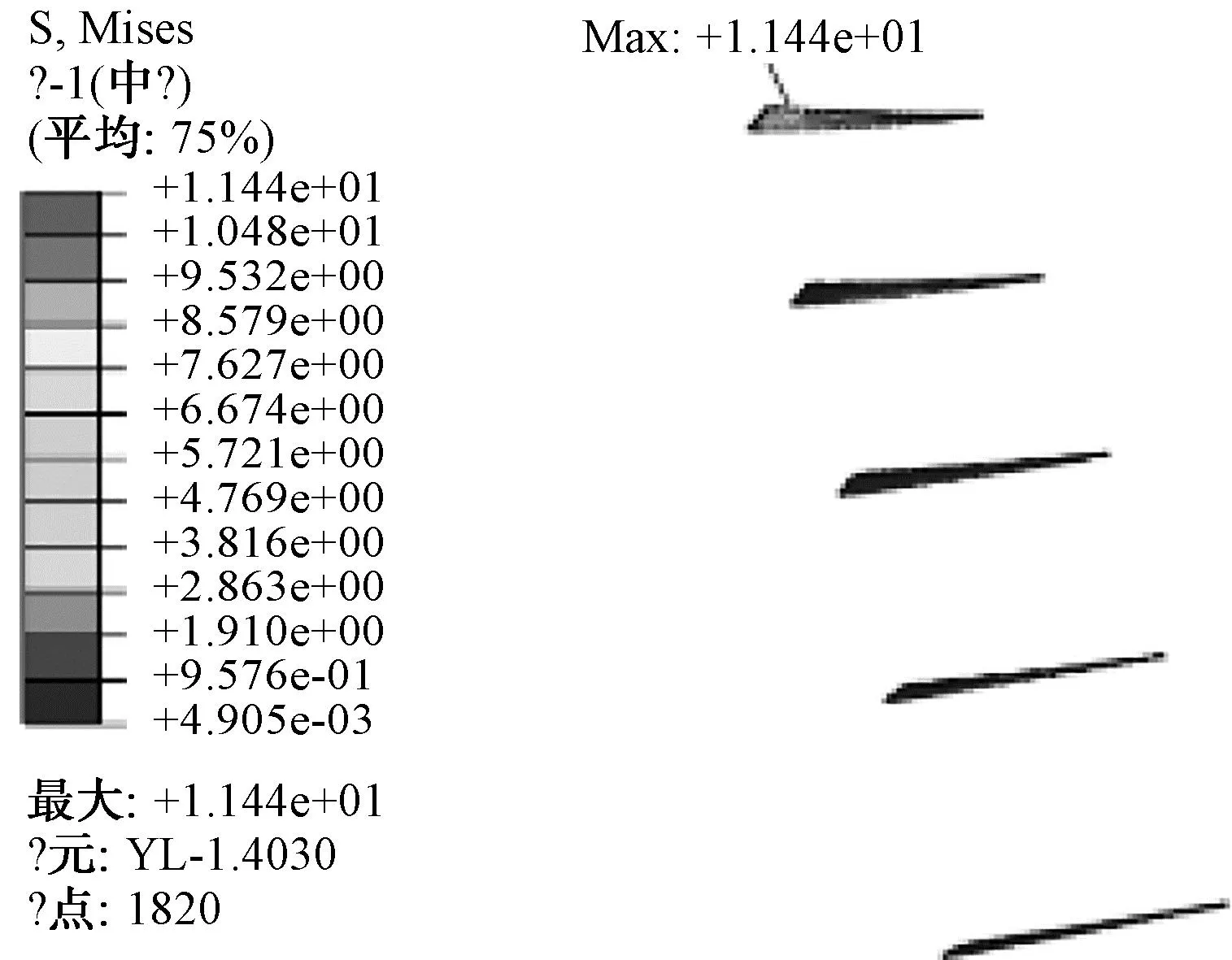

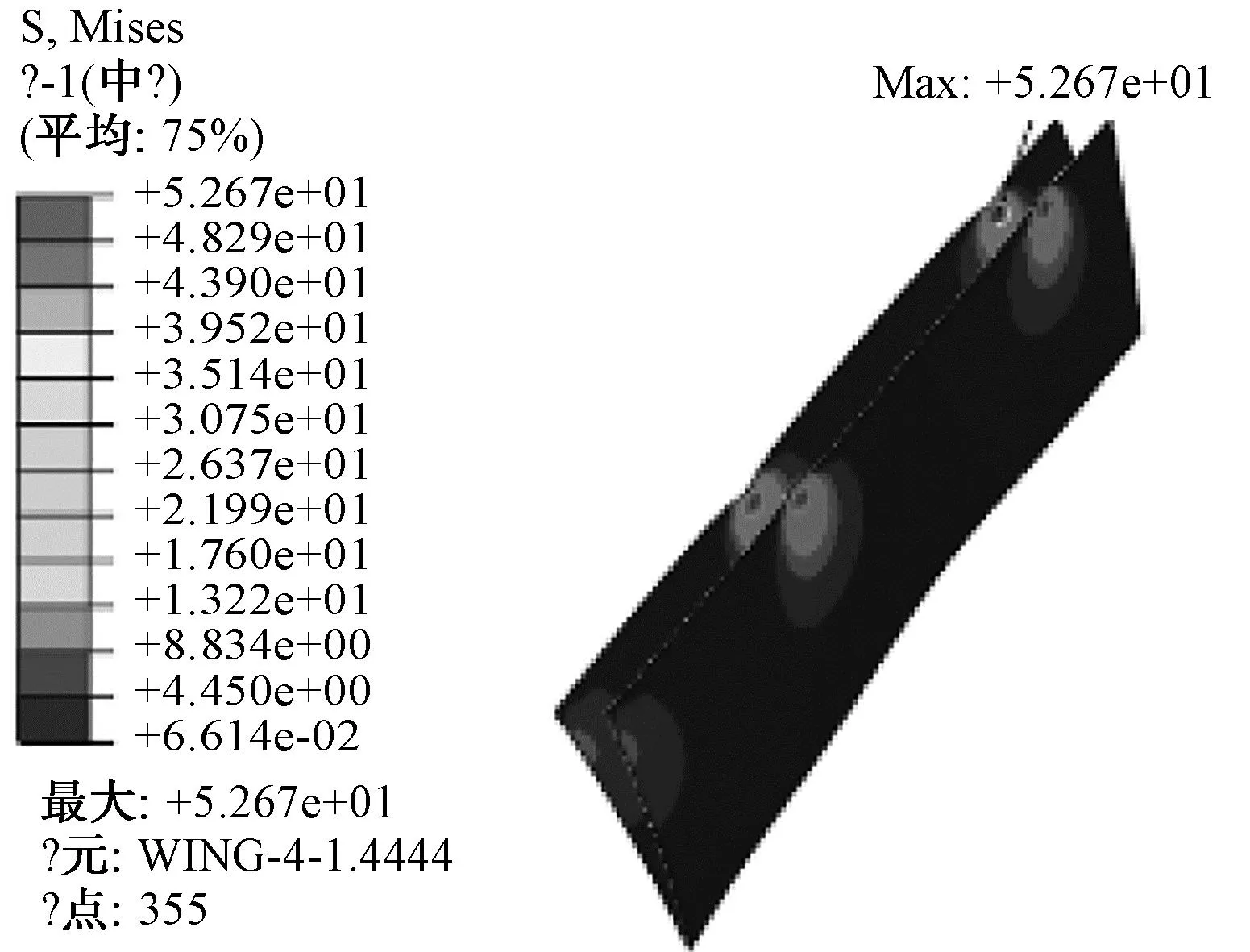

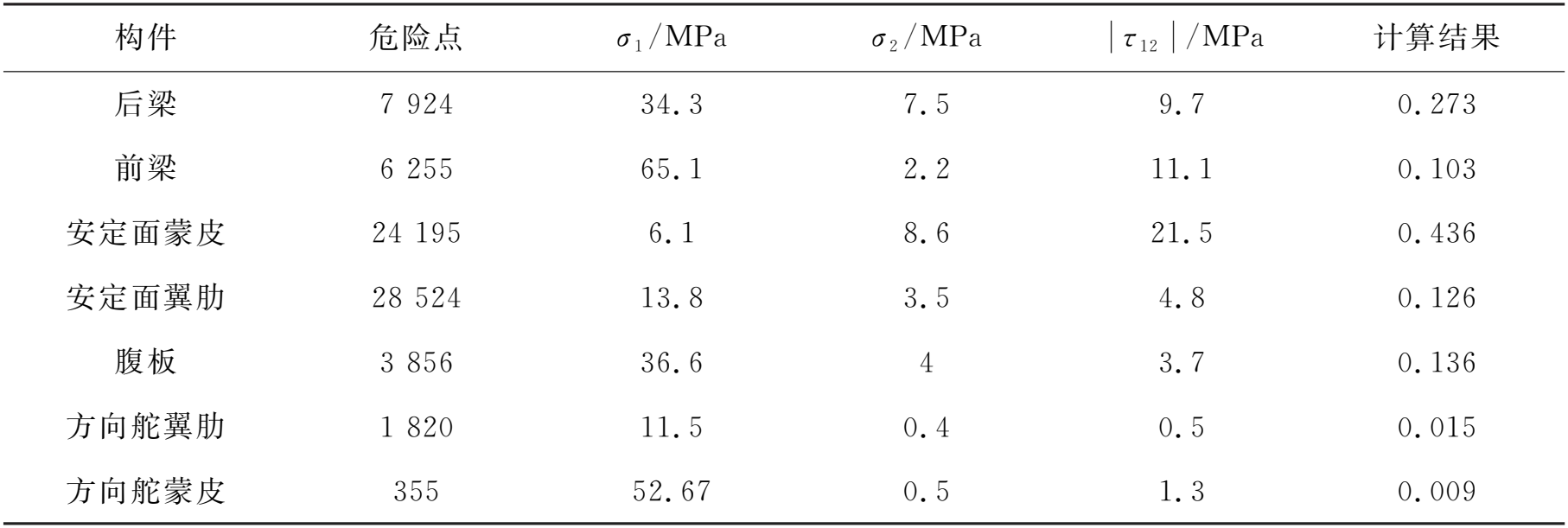

由于材料拉伸和压缩性能不同,分为5个基本强度参数Xt,Xc,Yt,Yc和S,强度参数由材料单向受力实验测定,如表10所示。通过对确定的各个构件铺层方案进行有限元强度计算,由各构件的最大应力层确定危险点,进而对危险点进行静强度校核,如表11所示,主要构件最大应力层如图25-32所示。

表10 M40J/AG80碳纤维材料力学性能

表11 危险点静强度校核

图25 后梁最大应力层

图26 前梁最大应力层

图30 安定面整体应力

图31 方向舵翼肋最大应力层

图32 方向舵蒙皮最大应力层

由表11可知,各个构件危险点的σ1、σ2、|τ12|值都小于复合材料的5个基本强度参数,因此复合材料垂直尾翼构件危险点静强度校核满足要求。

3.3.2 基于Hoffman准则的静强度校核

由表11可知,危险点一次校核满足要求,但是最大应力理论在工程上相对保守,防止其误差导致危险点校核不准确,需要进行危险点二次校核。蔡希尔强度准则如式(4)所示,等式左边计算结果大于1材料失效,等式左边小于1,强度满足要求。

(4)

式中:

X:沿材料主方向1的强度/MPa;

Y:沿材料主方向1的强度/MPa。

由于M40J/AG80碳纤维单向布单层材料拉压性能不同,而蔡希尔强度准则未考虑拉压性能,在这方面Hoffman提出了新的理论如式(5)所示。Hoffman强度准则等式左边计算结果大于1材料失效,等式左边小于1,强度满足要求。但是考虑到飞机设计要求的剩余强度系数为η=1.5×1.15=1.725,因此Hoffman强度准则调整为等式左边计算结果大于1/1.725=0.58材料失效,等式左边小于0.58,强度满足要求。

(5)

根据Hoffman强度准则得到各个构件危险点校核结果如表12所示,垂直尾翼各个构件危险点经过Hoffman公式计算后,结果均小于0.58,满足静强度要求。

表12 危险点二次静强度校核

3.4 静刚度校核

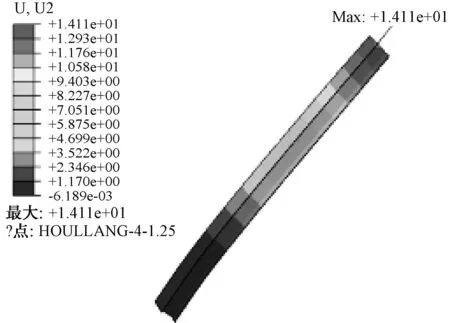

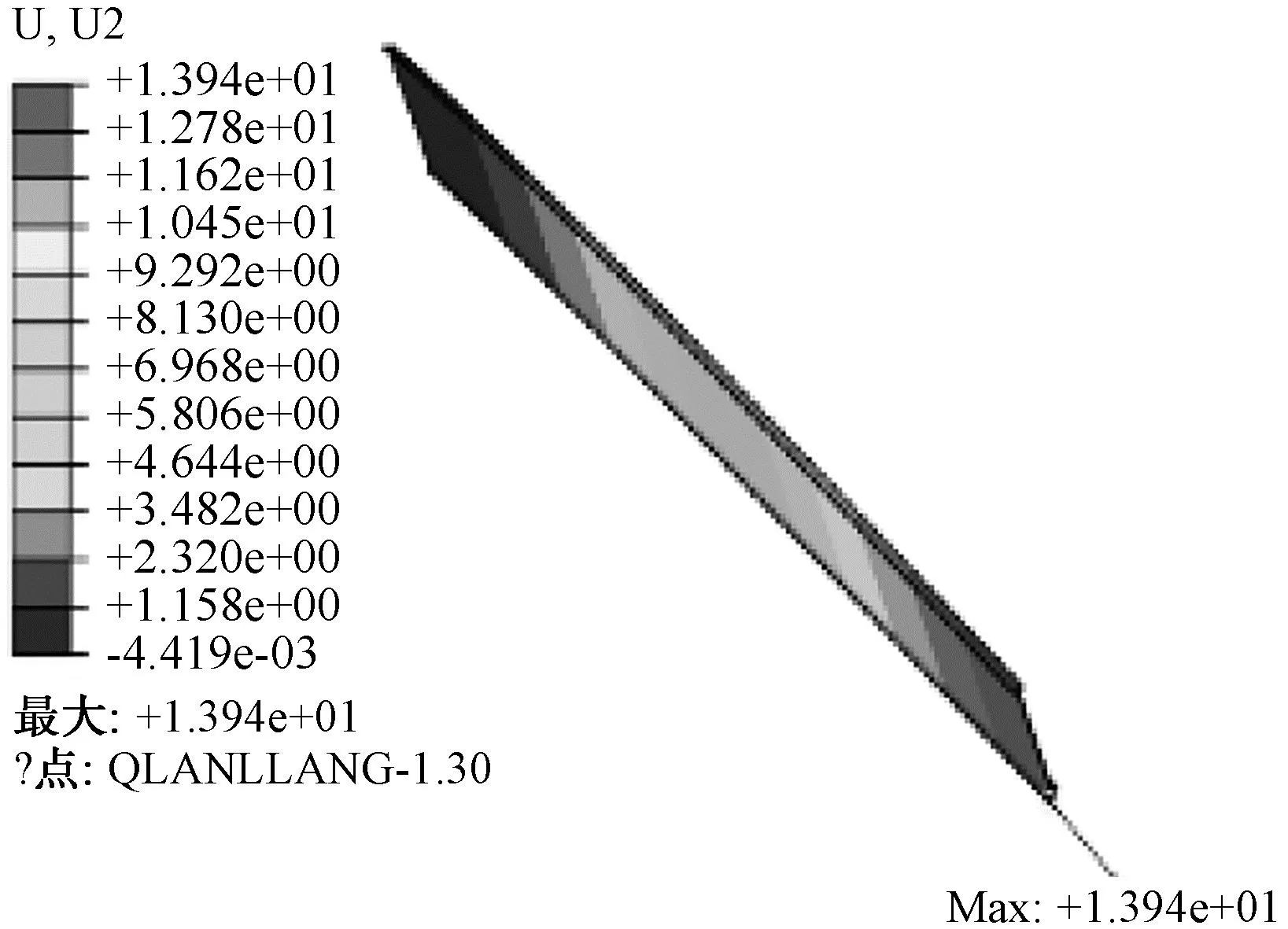

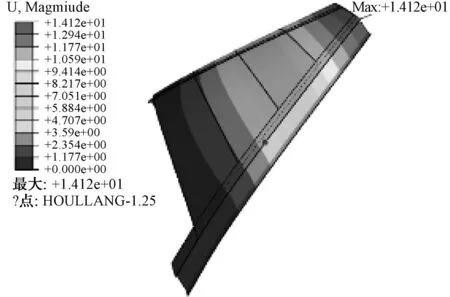

在静强度校核完成后,对复合材料垂直尾翼构件进行静刚度校核,通过Abaqus静刚度分析得到垂直尾翼各个构件在三个方向的变形量。根据飞机设计要求,机翼构件最大变形量不超过机翼展长的1.5%。已知垂直尾翼展长1 290mm,垂直尾翼各构件变形量数据(均取正值)如表13所示,主要构件最大变形量如图33—40所示。

表13 垂直尾翼各构件变形量校核

图33 前梁最大变形量

图34 后梁最大变形量

图35 安定面蒙皮最大变形量

图36 安定面翼肋最大变形量

图37 腹板最大变形量

图38 安定面变形量

图39 方向舵翼肋最大变形量

图40 方向舵蒙皮最大变形量

由表13可知,复合材料垂直尾翼构件的最大变形量占展长比值均小于1.5%,满足设计要求。

3.5 确定设计方案

通过静强度和静刚度分析,得到垂直尾翼的最终设计方案如表14所示。

表14 垂直尾翼设计方案

4 结语

本文论述了小型通航飞机在气动计算、结构设计和有限元分析等方面研究,包括:

1)确定垂直尾翼工况是在海平面环境下以最大巡航速度230 km/h偏航飞行。通过CFD计算得到迎角为20°时垂直尾翼受载最严重,其中纵向气动载荷Fx=-581.9 N,横向气动载荷为Fy=3 190 N。

2)根据垂直尾翼的形状限制、受载情况和环境要求等因素确定设计要求,完成了翼梁和翼肋等结构设计,并按照等代设计法中层合板的结构形式进行多个铺层方案设计。

3)论述多个铺层方案的结构剩余强度,选择最佳铺层方案,使用最大应力理论和Hoffman强度准则进行静强度校核和结构静刚度校核,均满足设计要求。

本文验证飞机垂直尾翼复合材料等代设计的可行性,形成了一套飞机零部件复合材料等代设计流程,具有一定的同行借鉴意义。