柔性压电纤维复合材料驱动器的驱动特性研究

2024-01-10杜月敏季宏丽裘进浩

渠 娇,杜月敏,季宏丽,裘进浩

(南京航空航天大学航空航天结构力学及控制全国重点实验室,江苏 南京 210016)

引言

柔性压电纤维复合材料驱动器(Flexible Piezoelectric fiber composite actuator Device,FPD)是一种由聚酰亚胺/铜叉指电极、聚合物基体以及单向平行排布于基体中的矩形截面压电纤维组成的三明治式复合材料器件[1-2]。相比于压电陶瓷和其他结构形式的压电器件,FPD 具有厚度薄、重量轻、易粘贴、应变能密度高、正交各向异性驱动/传感、可大幅度弯曲和扭转、可通过优化设计灵活调整电学与力学特性和可贴附于复杂曲面结构等优点[3-5],在结构变形控制[6-9]和减振降噪[10-11]等领域有着巨大的优势和市场前景。因此,自2000 年美国国家航空航天局兰利研究中心(National Aeronautics and Space Administration Langley Research Center,NASA LRC)首次提出其概念后,国内外的科研工作者就开始了相关研究。

目前,在制备封装方面,已有压电纤维复合层的制备[1,12-14]、叉指形电极层和压电纤维复合层的集成封装[13-16]以及层合材料的极化[17-18]等相关研究报道,其中NASA 的研究成果于2004 年被德国智能材料公司(Smart Material Corp.)购买开发并形成商业产品Macro Fiber CompositeTM(MFC)[19]。在结构-性能相关性方面,部分科研工作者研究了叉指电极几何参数[20-21]、压电纤维厚度[22]对FPD 中电场分布、应力分布以及对FPD 自由应变性能的影响,还建立了压电纤维体积分数[22]、粘接层厚度[23]与FPD 自由应变性能的关系。在宏观等效性能计算方面,提出了经典层合板理论(hybrid classical lamination theory)[15]、混合法则(mixing rules)[24]、周期性均匀化(periodic homogenization method)[25]和渐进 展开均匀化(asymptotic expansion homogenization)[26]等 从FPD 各组元材料的结构参数/性能参数来计算FPD 整体宏观等效工程弹性常数、介电常数及压电常数的方法。在性能测试方面,研究了不同驱动电压幅值、驱动电压频率、直流偏压等加载环境下FPD 的应变响应,包括迟滞、蠕变等非线性特性[27-29],还研究了环境温度等使役条件[30-31]对FPD 机电阻抗特性及应变特性的影响。

总体来说,有关FPD 的现存研究主要集中于两方面,一是从复合材料优化制备角度进行的纤维制备、基质材料选择、电极设计和封装研究;二是从应用开发角度开展的宏观等效力学/电学参数计算和自由应变性能研究。但有关其本征驱动特性的报道还不完善,比如:允许工作电压范围的确定依据不明确;采用偏置/非对称电压驱动模式的原因不明了。人们仅知道Smart Material 公司商品化产品(由特定组分压电陶瓷功能相、特定电极参数组成)的许用电压范围是-500~1500 V[19]。再比如:驱动力大小的计算方法模糊。目前大部分驱动研究工作均基于Smart Material 公司商品化产品及其公开的电学/力学参量,集中于贴片位置[32]、基板材质及厚度[33-34]对FPD 作动效果的影响。此类研究有助于从使用角度理解特定FPD 在工程应用中的具体驱动效果,却无法从性能比较方面指导驱动器的定制生产及选片使用。对此,朱松等[35]提出一种基于欧拉-伯努利梁理论,利用悬臂梁顶端位移计算FPD 驱动力的方法。结果表明:当驱动电压峰峰值为2000 V 时,FPD 对铝板悬臂梁的驱动力为5.2 mN,对麦拉膜悬臂梁的驱动力为0.2 mN。该方法计算所得的驱动力大小随基板材料的变化而变化,实质上也是一种对驱动器作动效果的衡量,而不是对驱动器自身属性的评定;且该衡量方法忽略了驱动器对悬臂梁结构的作用力方向,所得结果为等效力。再有,驱动器宏观有效尺寸对工程实际使用中所关注的器件整体性能参数(比如:电容、阻抗、谐振频率、自由应变、驱动位移)的影响不明确。上述问题的模糊化,限制了FPD 的推广使用及使用过程中最大效能的实现。

裘进浩等[14]开发了压电纤维复合层制备与叉指电极层和压电纤维复合层集成封装[16]于一体的复合材料驱动器成套制备技术,并提出了FPD 叠层材料极化工艺确定方法[18],可实现FPD 驱动器的自主研发。本文针对FPD 驱动特性研究的不足,提出了一种基于FPD 铁电参数预测其工作电压范围和基于FPD 压电方程计算其驱动力的方法,并通过不同驱动条件下的自由应变实验验证了FPD 工作电压范围预测结果的可靠性,同时明晰了偏置/非对称电压驱动模式为优化驱动方式的原因。此外,结合力学拉伸性能、自由应变性能及驱动力计算公式,对不同驱动条件下FPD 驱动力的具体数值进行了直接表征,同时基于相应条件下的驱动悬臂梁偏转效果对驱动力计算公式的有效性进行了验证。在此基础上,还研究了有效宽度对FPD 整体电学性能、机电阻抗性能(谐振)、自由应变性能和驱动性能的影响。

1 FPD 驱动特性预测与标定方法

1.1 铁电参数法预测FPD 工作电压范围

FPD 的变形原理是利用其压电相——矩形压电纤维的逆压电效应,通过调节施加于叉指电极上的输入电压来获得相应的应变响应,所获应变遵循压电方程[36]:

式中Sh(h=1,2,…,6)为应变;Ej(j=1,2,3)为电场强度;Tk(k=1,2,…,6)为应力;djh为压电应变常数,其中,下标“j”表示电场强度方向,下标“h”表示应变方向;shk为短路弹性柔顺常数,其中,下标“h”表示对应的应变分量为Sh,下标“k”表示对应的应力分量为Tk。

使用时为了最大限度地激发出FPD 的应变,需给FPD 施加尽可能大的激励电场。但是,激励电场过大会产生电击穿和退极化。现有文献表明[37],在使用时为使压电陶瓷材料获得较稳定的性能,目前主要依据如下条件确定压电材料的工作电压范围,即施加在压电陶瓷材料上的工作电场Eal需满足以下条件:

式中Ep为极化电场;Ec为矫顽电场;Eb为击穿电场。

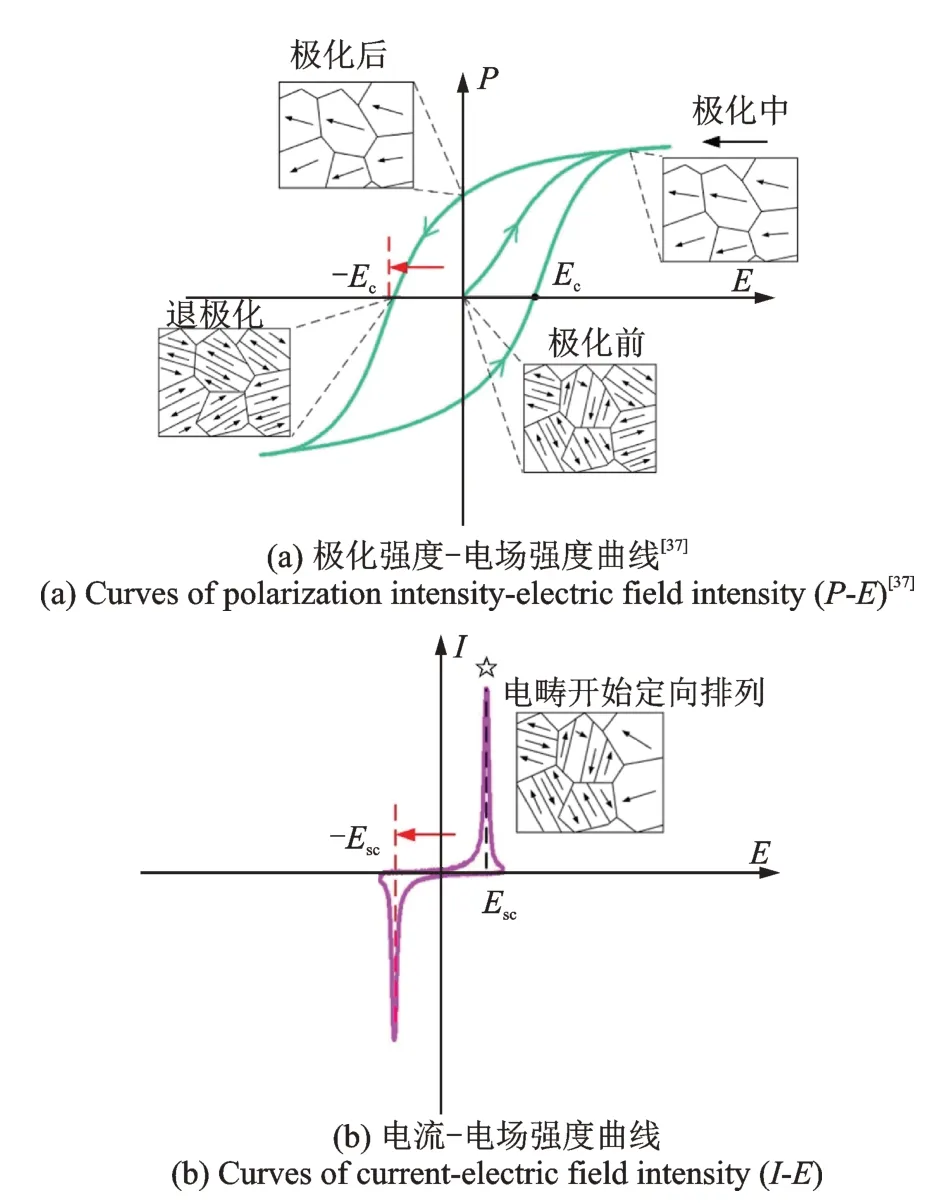

击穿电场Eb可以从压电陶瓷材料的电击穿测试中获得,据此可以确定压电材料的最大正向施加电场。矫顽电场Ec可以从压电陶瓷材料的电滞回曲线中获得。图1(a)所示为标准铁电体的饱和电滞回曲线,使极化强度重新为零所对应的电场就是矫顽电场Ec。但是,从矫顽电场Ec的定义可知,在外加电场达到负向矫顽电场Ec时,电畴已实现大部分翻转且新转向的电畴数量与沿原电场方向排列的电畴数量相等,以此时的电场作为负向工作电场的下限会导致样品发生退极化,影响工作性能。

图1 铁电体铁电测试结果图Fig.1 Ferroelectric test results of ferroelectric crystals

为此,本文根据压电陶瓷材料在外加电场下电流的变化规律定义了次矫顽电场Esc的概念,并以其大小作为FPD 的工作电场下限。图1(b)所示为铁电体的电流-电场强度曲线,从图中可以看出,在外电场增大至饱和前,在某一特定电场下电流会急剧增大出现峰值,这是由于电畴翻转造成的。将该电流最大值对应的电场记为次矫顽电场Esc,可知当负向电场超过此电场时,电畴会沿与原极化方向相反的取向排列,发生退极化。综上所述,为使以压电陶瓷纤维作为功能相制备而成的FPD 稳定工作且避免压电性能衰退,施加在FPD 上的工作电场Eal实际需满足条件:

1.2 FPD 驱动力的直接标定方法

FPD 的驱动机理是:粘贴于结构件表面或者埋入结构件内部的FPD 在受到电场激励作用产生拉伸或者压缩变形时,因受到结构件的约束作用会给结构件施加一反力(即驱动力),从而驱动结构件产生变形。在此过程中,FPD 受到结构件的作用力大小与驱动力相等,方向相反。因此,本文以FPD 为研究对象,由驱动过程中FPD 的压电方程,推导其驱动力的大小。根据压电方程及FPD 的结构对称性可得FPD 的三维压电方程为(此处规定FPD 的极化方向与压电纤维长度方向平行,为3 方向;厚度方向为2 方向;宽度方向为1 方向)[24,36,38-39]:

考虑到FPD 的电极铺设形式为沿纤维方向正负交叉排列,且厚度方向的尺寸比其他方向的尺寸小的多,可以认为FPD 受到沿纤维方向上的电场作用工作,且在工作时处于平面应力状态[24,39-40],即宽度方向和厚度方向上的电场强度以及厚度方向上的正应力和横向剪应力分量可以忽略,有:

又S5和T5不反映压电效应,可不考虑;且在实际使用场景下,沿纤维方向产生的驱动力较大且为主要工作模式,垂直于纤维方向的驱动力较小,可忽略不计。因此,实际驱动过程中FPD 的压电本构方程可以简化为如下形式[41-42]:

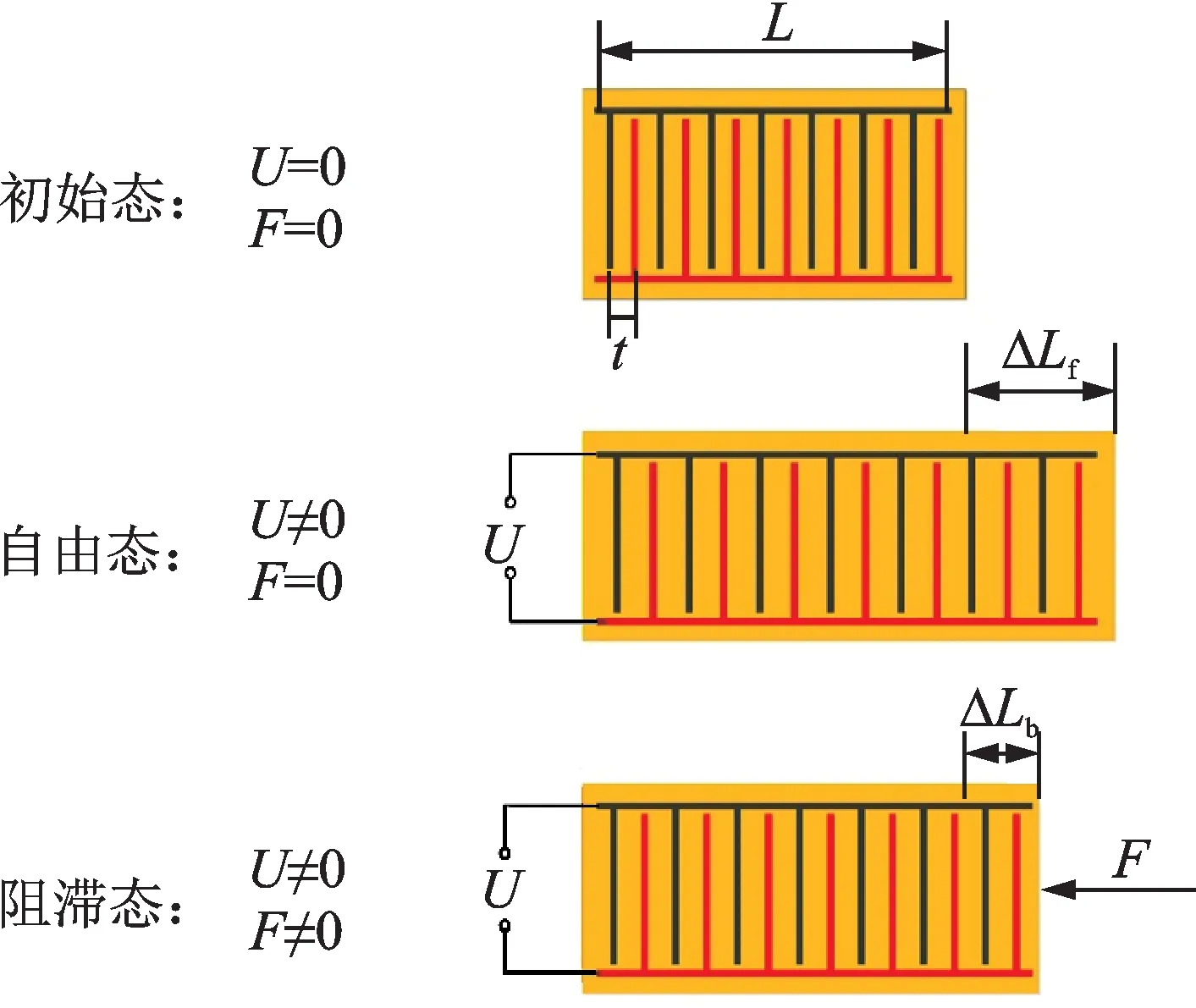

图2 为FPD 的三种状态:初始态、自由伸缩态和阻滞工作态。如图2 所示,记一个不受电激励与力负载作用(U=0,F=0)处于初始态的FPD 的有效长度为L,电极间距为t,有效横截面积为A。当FPD 处于自由伸缩态,即仅受电压激励、无力负载时(U≠0,F=0),FPD 产生自由伸缩,自由位移△Lf满足:

图2 FPD 的三种状态Fig.2 Three states of FPD

当FPD 处于阻滞工作态,即同时受到电激励与力负载(结构件的反作用力)作用时(U≠0,F≠0),FPD 发生阻滞伸缩,阻滞位移△Lb满足:

由公式(8)可以看出,在外加激励电压一定时,阻滞位移仅为自由位移的一部分,这是因为处于阻滞工作态的FPD 的能量输出仅有部分用于自身变形,另一部分则用于驱动结构件变形,且驱动力为:

式中Y为FPD 沿纤维长度方向的弹性模量。

由公式(9)可以看出,驱动力与输出阻滞位移呈负相关,也就是说当FPD 处于完全阻滞状态(△Lb=0)时,驱动力最大(理论值,与被驱动构件无关)。因此,为更好地评价驱动器固有属性,将驱动力定义为当FPD 完全被阻滞时所加的外力,即驱动力为:

由公式(10)可知,测出FPD 的拉伸应变性能(弹性模量)和一定电压下的自由应变即可计算出其对应电压下的驱动力。

2 FPD 驱动特性实验验证

2.1 样品制备及性能表征

2.1.1 样品制备

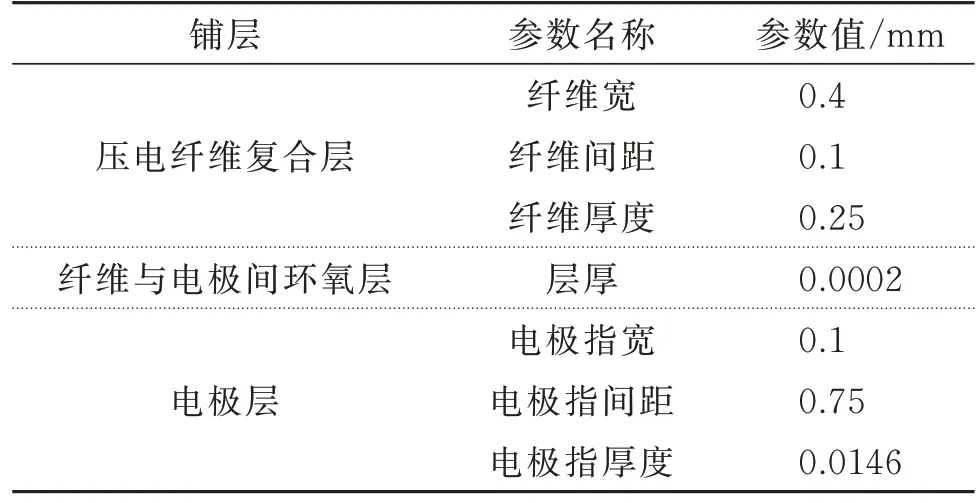

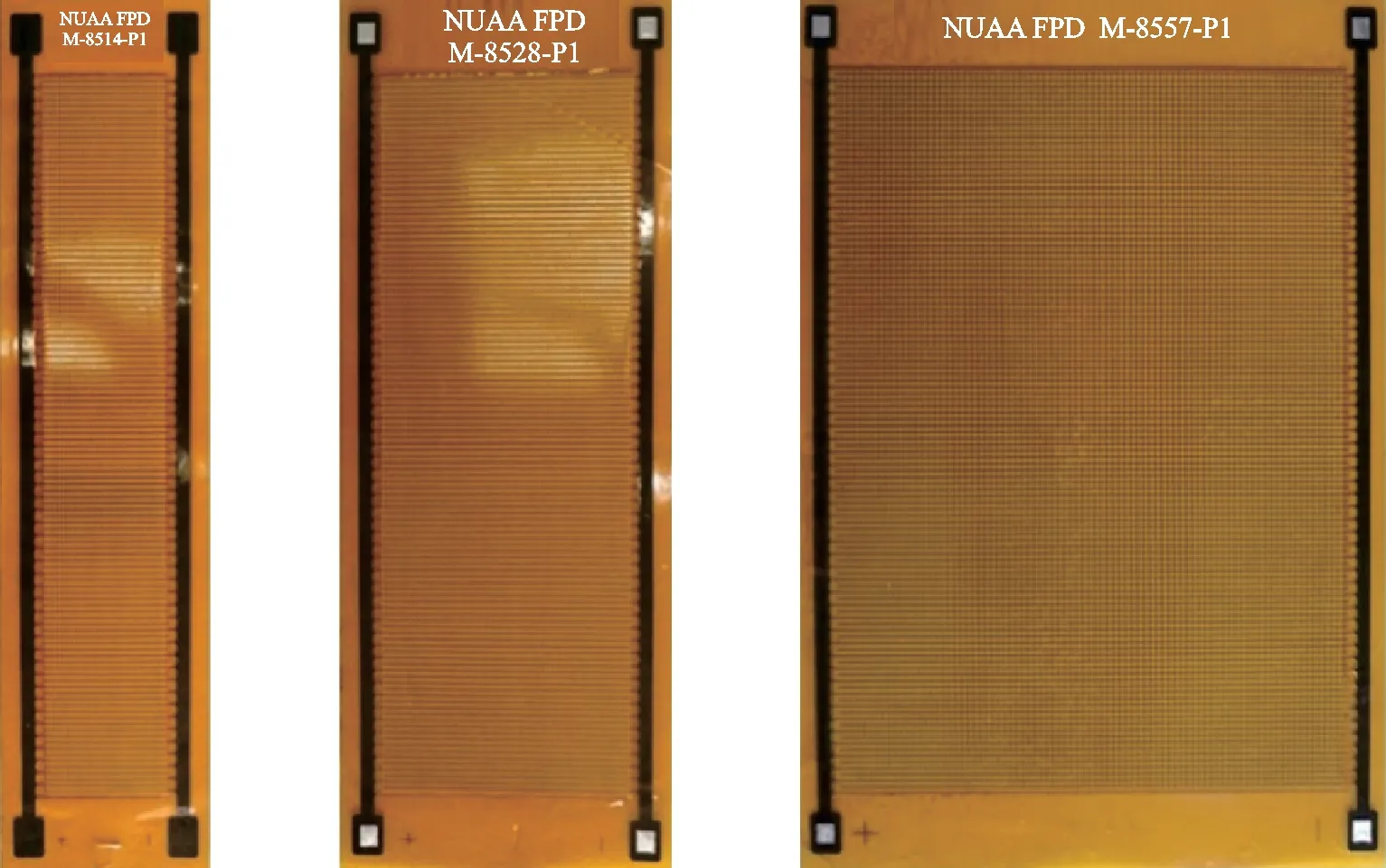

本研究所涉及FPD 采用未极化的PZT-51 压电陶瓷(潍坊聚德电子有限公司)作为压电相;采用E51 环氧树脂(南通星辰合成材料有限公司)作为聚合物基体相;采用聚酰亚胺/铜叉指型电极(旭飞电子有限公司)作为电极层,经切割浇注-手工铺层-热压封装成套技术制得。具体工艺过程如下:首先,将压电陶瓷块经由两步切割-浇注法制成矩形压电纤维/环氧树脂基压电复合层;然后,采用手工铺层法将两片聚酰亚胺/铜电极层包裹在压电复合层两侧;最后,经65 ℃,2 h 热压封装制得FPD。本研究共制得型号为8514#,8528#和8557#的三种不同规格的FPD,实物图如图3 所示,各型号整体规格尺寸见表1,各层几何结构参数见表2。

表1 不同型号FPD 样品规格尺寸表Tab.1 The specifications and dimensions of the FPD samples with different types

表2 FPD 各层几何结构参数表Tab.2 Geometric structure parameters of each layer of FPD

图3 不同规格FPD 实物图,从左至右依次为8514#,8528#,8557#型号Fig.3 Physical pictures of FPD with different specifications,from left to right are models 8514#,8528#,8557#

图4 为制备所得FPD 铁电测试结果[18],包括电流-电场强度曲线(I-E)和极化强度-电场强度曲线(P-E),测试电压为频率为1 Hz 的三角波。由图4可知,PZT-51 基FPD 的次矫顽场和矫顽场分别为10.2 和15.7 kV/cm,即当激励电压超过765 V(对应次矫顽场10.2 kV/cm)时,FPD 内铁电畴会发生翻转。此外,FPD的极化强度-电场强度曲线略有下垂现象,这是由于漏电流造成的。结合文献[18],本研究中将所得FPD叠层材料置于硅油中施加2000 V(26.7 kV/cm)的直流电压在室温下极化10 min 以获得稳定的压电效应。进一步地,可以预估上述规格FPD的许可工作电场范围为-10.2~+26.7 kV/cm,即许可工作电压范围为-765~+2000 V。

图4 PZT-51 基FPD 铁电测试结果图(测试条件:1 Hz,25 ℃)[18]Fig.4 Ferroelectric test results of PZT-51 based FPD(test conditions at 1 Hz and 25 ℃)[18]

2.1.2 性能表征

本研究采用自行搭建的应变电测平台测量FPD的自由应变。如图5(a)所示,信号发生器(Agilent 33220A,Agilent Technologies Inc.,USA)发出正弦信号,经高压放大器(Trek 10/10B-HS,Tektronix,USA)放大后输入FPD 使其产生变形;将箔式应变片(BE120-3AA,Zhonghang Electronic Measuring Instruments Co.,Ltd.,China)沿纤维 方向粘贴在FPD 上下表面中心位置处以感知应变信号,以相同的方式将另一对应变片粘贴在不受电压激励的FPD上作为补偿片;通过应变采集仪(ASMC2-4,Jinan Sigmar Tech Co.,Ltd.,China)和适配器(SCA-100,Jinan Sigmar Tech Co.,Ltd.,China)实现应变信号和激励电压信号的同步采集。进一步地,为研究不同激励电压下FPD 的自由应变特性,引入表观压电系数(表征应变能力)和迟滞K(表征应变-电压曲线的非线性度)两个参数,具体计算公式如下:

图5 测试平台示意图Fig.5 Schematic diagram of test platform

式中Vpp为激励电压峰峰值;t为FPD 叉指电极间距;(SLmax-SLmin)为FPD 在一定激励电压峰峰值下的全量程应变输出;△SL为同一输入电压下的应变输出差值(也称为滞后偏差);△SLmax为最大滞后偏差。

采用电子万能试验机(UTM2503,SUNS,China)测试FPD 的力学拉伸性能,拉伸速度为0.5 mm/min。采用精密阻抗分析仪(HP 4294A,Agilent Technologies,USA)测量FPD 的电容及阻抗频率谱图。采用自行搭建的驱动位移测试平台测量FPD 的驱动效果。如图5(b)所示,信号发生器和高压放大器组成激励电路;采用激光位移传感器(LK-080,KEYENCE,Japan)测量悬臂梁的偏转位移,位移传感器的测试范围为±15 mm,测量精度为3 μm/mV,输出电压范围为±5 V;采用NI 6343 数采卡结合Lab-VIEW 数据采集系统同步采集激励电压信号和位移信号。以上所有测试均在室温下进行。

2.2 工作电压范围的验证

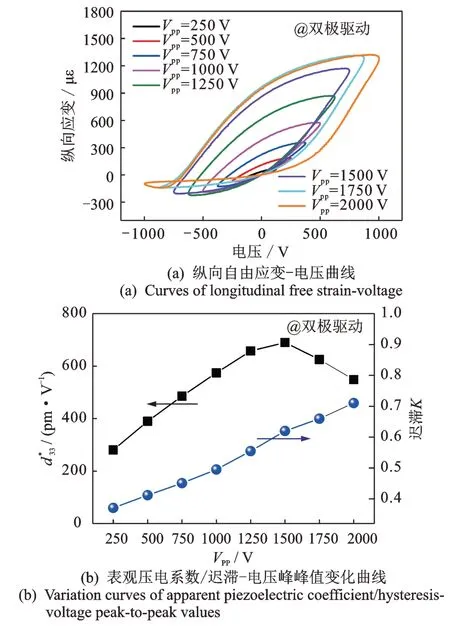

图6(a)和(b)分别为FPD 的双极纵向自由应变-电压曲线和对应的表观压电系数/迟滞-电压峰峰值变化曲线,激励信号为1 Hz 的双极正弦波,需要说明的是,此处应变-电压曲线已扣除残余应变。从图6 中可以看出,当激励电压峰峰值从250 V 增大到1500 V 时,纵向应变-电压曲线形状没有发生明显变化,均为“类椭圆”状,但曲线短长轴之比逐渐变大,相应地,表观压电系数增大,迟滞增大。当激励电压峰峰值增大到1750 V 时,纵向应变-电压曲线在负电压区开始出现交叠,相应地,表观压电系数开始减小,迟滞继续增大。当激励电压峰峰值进一步增大到2000 V 时,纵向应变-电压曲线形状由“类椭圆”状变成不对称的“蝴蝶”状,表观压电系数继续减小,迟滞继续增大。这一系列现象可以由电场作用下FPD 压电相中电畴运动产生应变的机理解释。据文献[37],极化后的压电材料中几乎保留了全部180°畴的翻转和部分非180°畴的转向,其在电场作用下的应变主要由两部分组成:压电本征伸缩产生的线弹性应变和非180°畴转产生的非线性应变。因此,在激励电压峰峰值较小时,FPD 基本仅发生线弹性伸缩变形,且因压电陶瓷的多晶体结构特性,FPD 的应变-电压曲线存在微小迟滞;随激励电压峰峰值增大,FPD 压电相中部分非180°畴开始发生转向,产生非线性形变,且随电压峰峰值的增大,参与转向的非180°畴增多,表观压电系数增大,迟滞增大。当激励电压峰峰值增大到一定程度时,负向电压会诱发压电相中的电畴沿相反于初始极化方向取向,样品发生退极化,表观压电系数减小,迟滞增大。综上所述,本研究中的FPD 在负向电压超过750 V后会发生明显的退极化,即FPD 的许用工作电压范围为-750~2000 V,与预测范围(-765~2000 V)基本一致,这意味着从FPD 的铁电参数来预测其工作电压范围合理可行。需要说明的是,在后续研究中FPD 的负向工作电压限定为-500 V 以保证高压电性能及可重复性。

图6 不同电压峰峰值下的FPD 双极应变结果(频率为1 Hz)Fig.6 Bipolar strain results of FPD measured under different voltage peak-to-peak values(frequency at 1 Hz)

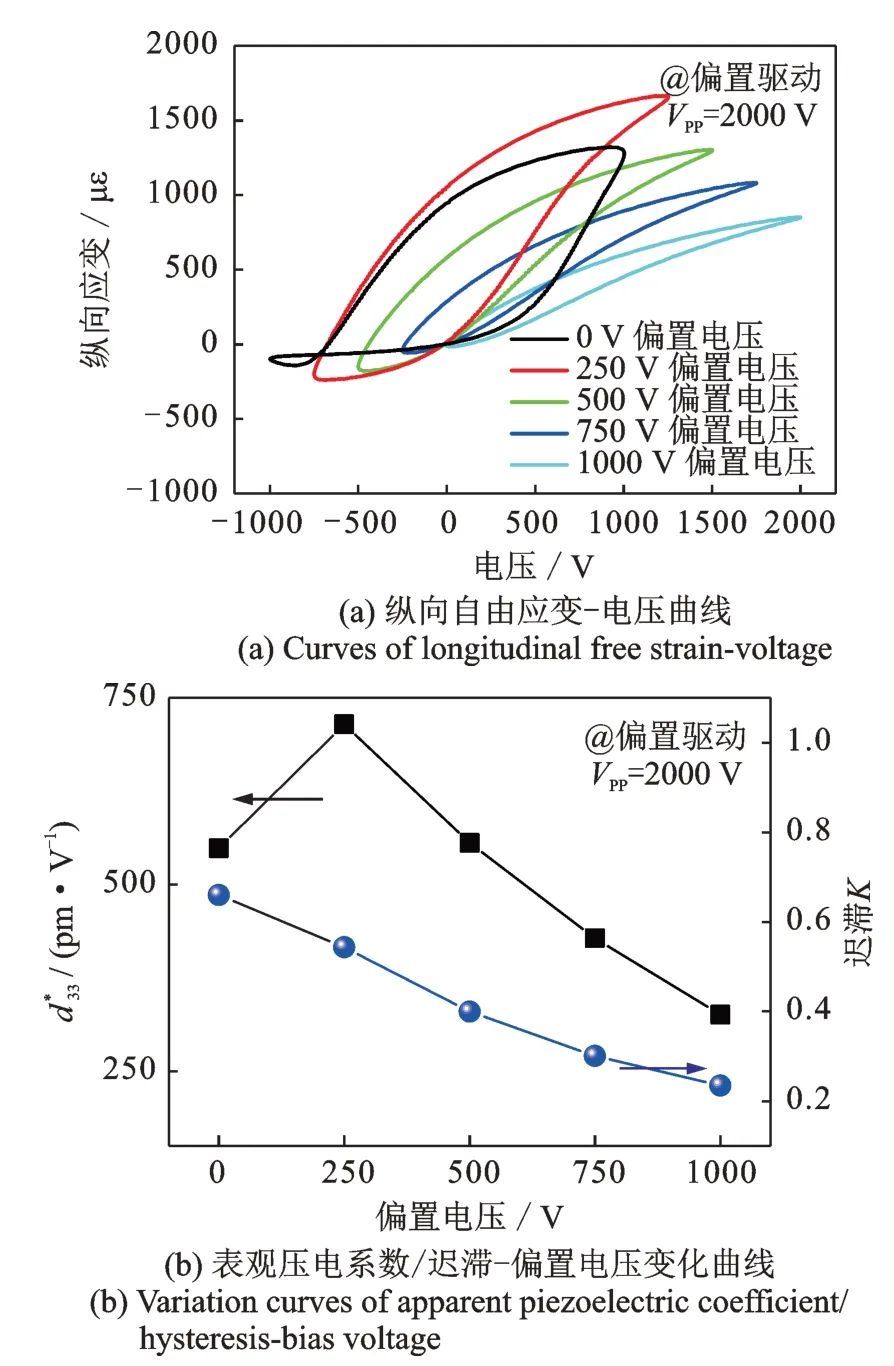

图7(a)和(b)分别为FPD 的偏置纵向自由应变-电压曲线和对应的表观压电系数/迟滞-偏置电压变化曲线,激励电压信号为电压峰峰值为2000 V、频率为1 Hz 的正弦曲线。需要指出的是,此研究中偏置电压方向与FPD 中压电纤维极化方向一致(记为正向偏置电压),即偏置电压为0 V 的情况等同于双极驱动模式,偏置电压为1000 V 的情况等同于单极驱动模式。从图7 中可以看出,在一定电压峰峰值下,施加一定的正向偏置电压可以将负向激励电压降低到退极化电压以下,从而使应变-电压曲线从“蝴蝶”状变为正常的“类椭圆”状,相应地,表观压电系数增大,迟滞减小。从图7 中还可以看出,当偏置电压增大到一定值后,继续增大偏置电压,应变-电压曲线基本保持“类椭圆”状不变,但表观压电系数和迟滞均减小。这是因为在负向激励电压降低到退极化电压以下后,正向偏置电压的施加会抑制FPD压电相中非180°畴的转向运动,相应地,随正向偏置电压的增大,非线性应变减小,表观压电系数减小,迟滞减小。综合以上讨论可知,采用偏置/非对称电压驱动模式,可通过灵活调整偏置电压和激励电压峰峰值的相对大小,使FPD 在不发生局部击穿和退极化的前提下安全稳定地获得相对大的应变和相对小的迟滞,以满足使用要求。

图7 不同偏置电压下的FPD 偏置应变结果(频率为1 Hz,电压峰峰值为2000 V)Fig.7 Bias strain results of FPD at different bias voltages(frequency at 1 Hz,voltage peak-to-peak value at 2000 V)

2.3 驱动力计算与驱动效果验证

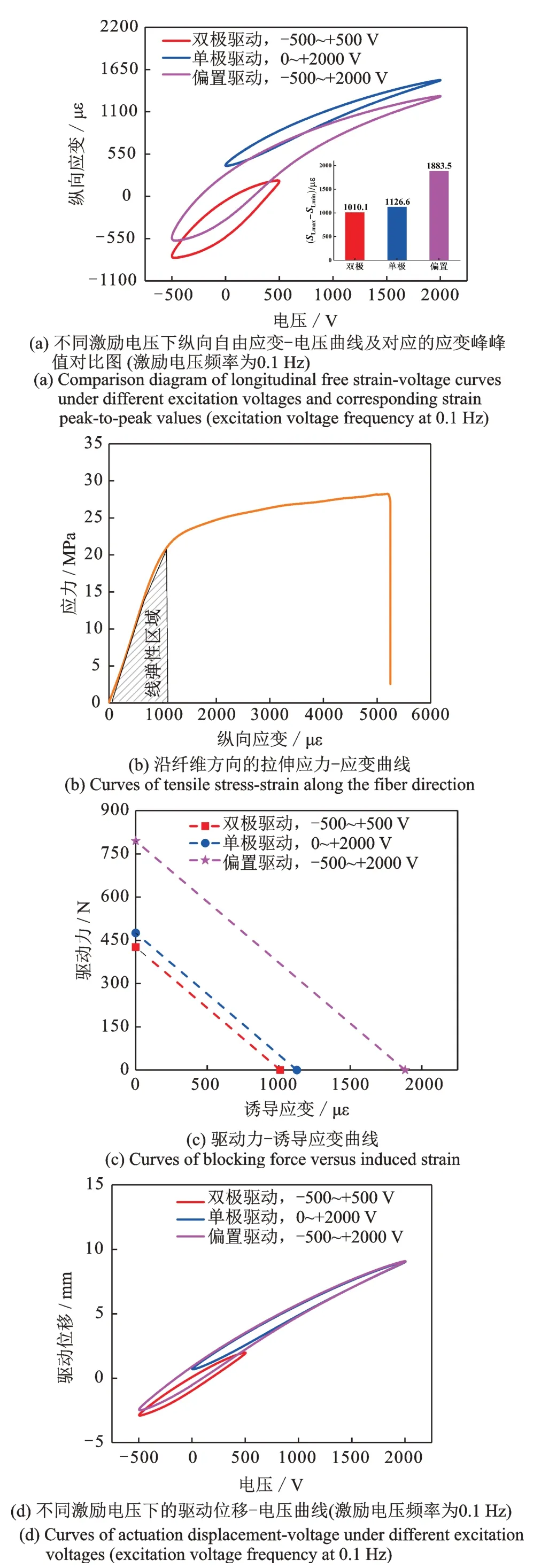

图8(a)为0.1 Hz 激励频率下,不同激励电压下FPD 的纵向自由应变测试结果。从图8(a)中可以看出,不同驱动方式许可使用电压范围内(双极-500~+500 V,单极0~+2000 V,偏置-500~+2000 V)的纵向自由应变分别为1010.1,1126.6 和1883.5 με。图8(b)为FPD 沿纤维 方向的 拉伸应力-应变曲线,所测应变为FPD 拉伸样品中心位置处上下表面应变片的平均值。由图8(b)可知,FPD的线弹性极限拉伸应变为1071 με,拉伸断裂应变为5138 με,拉伸断裂强度为28 MPa,纵向弹性模量为20 GPa。结合驱动力理论计算公式可得双极-500~+500 V、单极0~+2000 V、偏置-500~+2000 V 下FPD 的驱动 力分别 为426.1,475.2,794.5 N,进而可得如图8(c)所示的不同激励电压下FPD 的驱动力和诱导应变间的关系曲线。从图8(c)中可以看出,诱导应变不同时,驱动力不同,即驱动不同刚度的构件时,驱动效果不同。

图8 有效宽度为57 mm 的FPD 驱动特性测试结果Fig.8 Test results of actuation characteristics of the FPD with effective width of 57 mm

图8(d)为不同激励电压下FPD 驱动320 mm×76 mm×1.2 mm 的6061 铝悬臂梁的驱动位移-电压曲线,FPD 粘贴在距离固定端8 mm 位置处,激光位移传感器安装在距离固定端305 mm 位置处。从图8(d)中可以看出,给FPD 施加一定的激励电压可以驱动悬臂梁发生偏转。具体地,当激励电压为双极-500~+500 V、单极0~+2000 V、偏置驱动-500~+2000 V 时,采集位置处的偏转位移峰峰值分别为4.89,8.37,11.57 mm,验证了驱动力与激励电场的相关性。

2.4 有效宽度对FPD 机电阻抗性能及驱动性能的影响

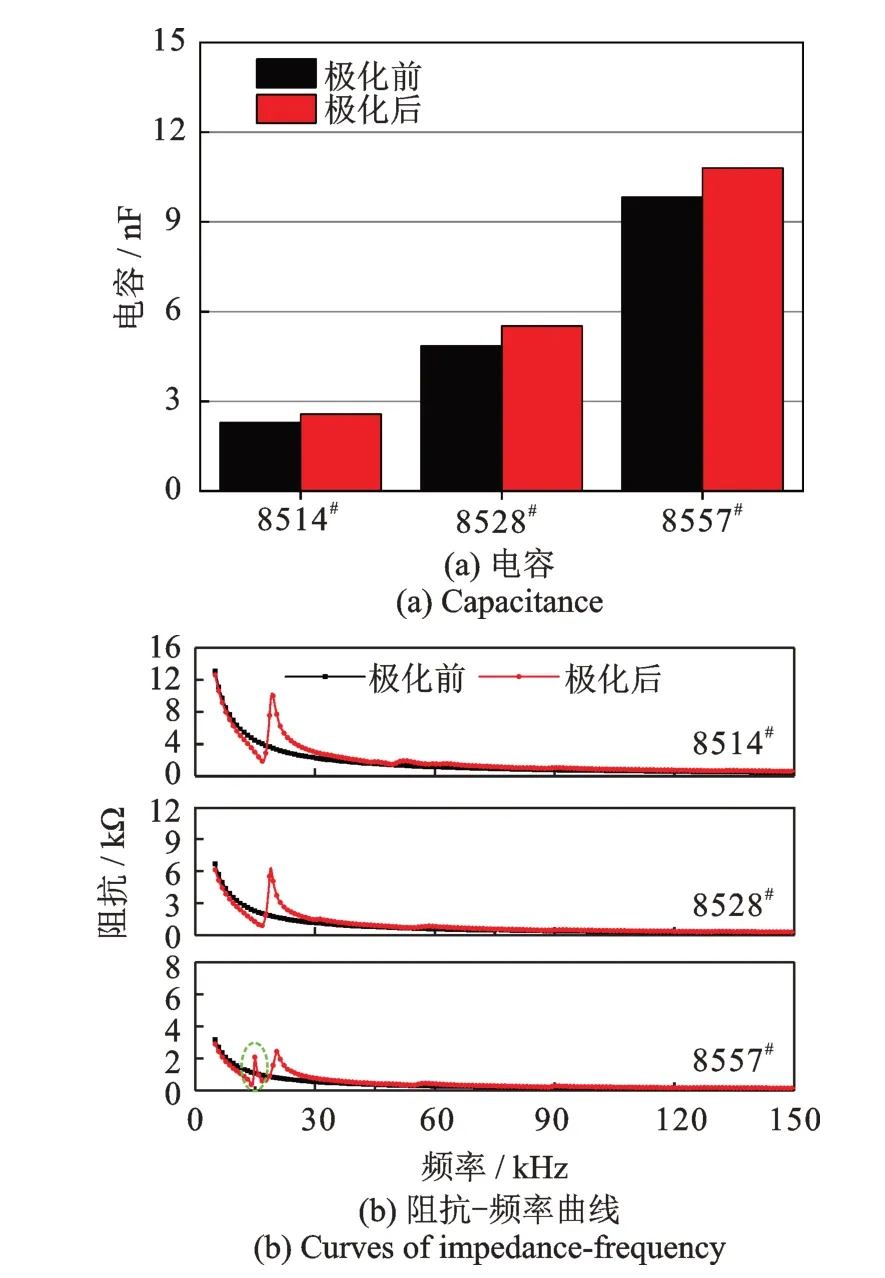

图9(a)为不同有效宽度FPD 的电容对比图,测试频率为1 kHz,测试电压为500 mV。从图9(a)中可以看出,所有规格FPD 的极化后电容均大于极化前电容,这是由极化过程中畴结构的变化造成的[37]。本研究所用FPD 的压电相PZT-51 压电陶瓷处于准同型相界区富钛四方相一侧,在极化过程中会发生180°畴翻转和非180°畴转向,且180°畴翻转占主导地位。相应地,相比于非180°畴转向造成的异向性及引起的介电常数降低,极化后180°畴壁夹持效应消失及导致的介电常数增加占优势地位,因此,极化后FPD 电容增加。从图9(a)中还可以看出,随有效宽度的增加,FPD 电容近成倍增加(2.57 nF,5.52 nF,10.80 nF),且电容增加倍数和有效宽度增加的倍数基本一致,这一现象可以从FPD 机械串联、电学并联的结构组成来解释。从电学角度,每种规格的FPD 都可以看成是由n个电容并联而成的大电容器,其有效宽度的增加相当于并联电容数目的增多,故随有效宽度的增加,FPD 的电容增大。

图9 不同有效宽度FPD 机电阻抗性能Fig.9 Electromechanical impedance properties of FPD with different effective widths

图9(b)为不同有效宽度FPD 的阻抗-频率曲线对比图,测试频率范围为5~150 kHz。从图9(b)中可以看出,本研究所有规格的FPD 在极化后均会在17 kHz 附近出现明显的谐振峰。特别地,除此谐振峰外,有效宽度为57 mm 的FPD 在14 kHz 附近还存在另一个明显的谐振峰(见图中绿色虚线框内),这是有效宽度增大到一定程度后宽度方向的谐振向低频移动造成的。从图9(b)中还可以看出,随有效宽度的增加,FPD 极化前后的阻抗均减小,具体地,当有效宽度增加到57 mm 时,谐振频率处的阻抗降低至0.55 kΩ 附近,反谐振频率处的阻抗降低至2 kΩ附近,这一现象也是由FPD 固有的电学并联结构决定的。综上所述,有效宽度会影响FPD 的机电阻抗特性,因此在具体工程应用时,需结合实际情况与所用FPD 自身阻抗大小来调整主动/半主动振动控制电路和驱动电路的设计以实现阻抗匹配,进而实现FPD 的有效利用。

图10(a)为不同有效宽度FPD 的纵向自由应变-电压曲线,激励电压峰峰值为2500 V,偏置电压为750 V,频率为0.1 Hz。从图10(a)中可以看出,在仅受电激励的情况下,不同有效宽度FPD 的纵向自由应变-电压曲线基本一致,为“类椭圆”状曲线。更具体地,如图10(c)所示,有效宽度为14,28 和57 mm 的FPD 的纵向自由应变峰峰值分别为1916.0,1974.6和1883.5 με,相对极差为4.7%,标准差系数为2.4%;迟滞分别为0.33,0.32 和0.31,相对极差为6.3%,标准差系数为3.1%。也就是说,有效宽度对FPD 纵向自由应变和迟滞基本无影响,仅存在由聚酰亚胺封装膜四周无效尺寸这一工程因素造成的微小变化。

图10 不同有效宽度FPD 驱动性能对比(激励电压峰峰值为2500 V,偏置电压为750 V,频率为0.1 Hz)Fig.10 Actuation properties comparison of FPD with different effective widths(excitation voltage peak-to-peak value at 2500 V,bias voltage at 750 V,frequency at 0.1 Hz)

图10(b)为不同有效宽度FPD 在电激励作用下驱动320 mm×76 mm×1.2 mm 的6061 铝悬臂梁产生的驱动位移-电压曲线。激励电压峰峰值为2500 V,偏置电压为750 V,频率为0.1 Hz。FPD 粘贴在距离固定端8 mm 位置处,激光位移传感器安装在距离固定端305 mm 位置处。从图10(b)中可以看出,FPD 可以驱动铝悬臂梁产生弯曲变形,且位移峰峰值随有效宽度的增加而增大。具体地,有效宽度为14,28 和57 mm 的FPD 驱动悬臂梁的在采集位置处的偏转位移峰峰值分别为3.26,5.91 和11.57 mm(如图10(c)所示),与驱动力计算结果对应:有效宽度为14,28 和57 mm 的FPD 驱动力分别为198.5,409.1 和794.5 N,验证了FPD 驱动力与其横截面积的正比关系。

3 结论

本文通过分析柔性压电纤维复合材料驱动器(FPD)的变形驱动机制,提出了一种基于铁电性能参数预测其工作电压范围和基于压电方程计算其驱动力的方法,并经实验测定对该方法进行了可靠性和有效性验证。此外,还研究了有效宽度对FPD 机电阻抗性能和驱动性能的影响。结论如下:

(1)基于铁电性能参数预测FPD 工作电压范围的方法合理可行,FPD 的负向工作电压不能超过次矫顽电压,正向工作电压不能超过极化电压,且偏置/非对称电压驱动模式可以同步实现大应变和小迟滞。

(2)基于压电基本方程计算FPD 驱动力的方法有效可靠,FPD 的驱动力正比于其压电应变系数、弹性模量、横截面积及外加电场。

(3)随有效宽度的增加,FPD 的电容和驱动能力增加,阻抗减小,主谐振峰、自由应变和迟滞基本不变。在工程应用中,需结合实际情况进行选片使用及驱动电路的设计。研究结果有助于FPD 的生产定制及选片使用。