盾构掘进机主驱动聚氨酯密封件的制造与性能*

2024-01-10夏利民丛晓勤王迎光徐亭

夏利民 丛晓勤 王迎光 徐亭

(优泰科(苏州)密封技术有限公司 江苏苏州215126)

盾构掘进机是一种用于挖掘隧道的机器[1],它的动力源来自于主驱动轴承,主驱动系统连接刀盘,刀盘的转动扭矩以及机器前进的推动力都是由主驱动系统提供,主驱动系统的维护非常困难。 主驱动密封系统能够保护主驱动轴承。 聚氨酯密封件位于主轴承前端,主要阻止盾构掘进机主驱动刀盘内的渣土进入主轴承齿轮箱内部,密封件一旦失效,密封系统损坏会导致主驱动的零件磨损严重甚至毁坏而无法工作,盾构掘进工作就无法进行[2]。 主驱动密封唇口形式主要有VD 型、齿型和端面唇形等多种形式。 本工作研究了聚氨酯多齿型密封[3],在运行过程中可形成多道密封保护,防止石砂等杂质进入,破坏主轴承。

盾构主驱动聚氨酯密封件直径一般大于2 m,目前直径超过4 m 的主驱动密封市场应用越来越多,对主驱动密封系统的可靠性要求较高。 大直径聚氨酯密封件的研制难点在于:产品直径过大,整体成型质量不稳定,车削设备要求高;产品尺寸大,不便于整体运输,现场安装困难。 一般选用分段浇注[4]连接工艺进行生产,该工艺对材料稳定性和分段半成品一致性要求极高;需要产品接头处质量可靠,达到使用要求,产品尺寸精准控制,且外观上无明显不良。

1 聚氨酯密封件材料要求

根据盾构掘进机主驱动密封实际工作环境,要求如下:

(1)因主驱动密封产品长时间与油脂接触,需要所用聚氨酯材料不受盾构掘进机所用油脂的影响,具有一定的耐油脂性能;

(2)根据盾构掘进机工作原理,主驱动密封件会接触泥土沙石等混合物,为了防止被这些物质侵蚀,所用聚氨酯材料需要具有耐泥浆腐蚀性;

(3)当盾构掘进机主轴承启动后,承压的密封件运行时摩擦生热不可避免,在设计主驱动密封系统时要考虑密封产品的冷却和润滑,所用聚氨酯材料需要具有耐旋转磨损和耐摩擦生热性;

(4)在设计聚氨酯原料配方时,要充分考虑大直径聚氨酯密封产品的加工难度,在油脂和泥沙长时间挤压下,所用聚氨酯材料可维持在合理变形范围内。 基于此,盾构掘进机主驱动聚氨酯密封件硬度在邵A 90 ~95 较合适;在设计聚氨酯原料配方时,必须充分考虑大直径聚氨酯密封件材料应具有良好的加工工艺。

2 聚氨酯密封件的制备

2.1 主要原料

A 料(预聚体):亨斯迈化学研发中心有限公司的MDI 型聚氨酯预聚体[5],牌号MPC2413,NCO 质量分数6.40%。

B 料(交联剂):苏州湘园新材料股份有限公司的3,3'-二氯-4,4'-二氨基二苯基甲烷(MOCA)和亨斯迈化学研发中心有限公司的1,4-丁二醇(BDO),其中MOCA 与BDO 质量比为4 ∶1。

C 料(催化剂):三乙烯二胺(TEDA),苏州超进元贸易有限公司。

2.2 仪器设备

CPU20F-0.5 型聚氨酯浇注机,浙江温州飞龙聚氨酯设备工程有限公司;DW-T-4000-600 型隧道式烘箱、DW-T-7000-550 型电热鼓风烘箱(7 m×6 m×1 m),苏州昇远烘箱设备有限公司;CMT6104 型万能试验机,美特斯工业系统(中国)有限公司;401-A型热空气老化箱,江都市精科试验机械厂;A 型邵氏硬度计,日本得乐TECLOCK 公司;JBMH-76 型阿克隆磨耗仪,扬州市精博试验机械有限公司。

2.3 产品分段成型工艺

盾构掘进机聚氨酯密封件工艺流程图见图1。

图1 盾构掘进机聚氨酯密封件工艺流程图

将各原料于70 ℃预热16~24 h 后,抽到浇注机对应的罐体中,抽真空40 ~120 min,设置浇注机作业程序,校准设备,模具清理干净并喷涂脱模剂,加热到75 ℃。

采用分段模压成型工艺,即采用浇注机分段浇注并连接成型[6],浇注时采用工装装置压紧并固定模具,模具清理、喷涂脱模剂达到浇注要求后进行浇注,控制扩链系数为0.95 ~0.98,A 料/B 料/C 料质量比为100 ∶15 ∶3。 浇注完成后产品在135 ℃隧道式烘箱固化40 min 后脱模,模具吹气降温到80℃,清理后喷涂脱模剂,产品切割后再次固定入模具,模具温度在75 ℃左右进行二次浇注,待产品达到尺寸后,放入温度为120 ℃的电热鼓风烘箱,产品平铺在定制的镂空铁架台上硫化16 h。 产品初检后,进行打磨、手工处理;打磨抛光处理后,接头部位要求色泽均匀,整体一色,外观整齐精美、无接头痕迹、尺寸符合标准要求,大直径主驱动铰接密封产品外观见图2。

图2 大直径主驱动铰接密封产品外观

2.4 分析测试标准

拉伸强度按照GB/T 528—2009 测试;撕裂强度按照 GB/T 529—2008 测试; 硬度按照 GB/T 531.1—2008 测试;老化试验按照GB/T 3512—2014测试;压缩永久变形按照GB/T 7759.1—2015 测试;耐磨性能按照GB/T 1689—2014 测试。

3 主驱动密封产品的性能

3.1 材料产品基本物性

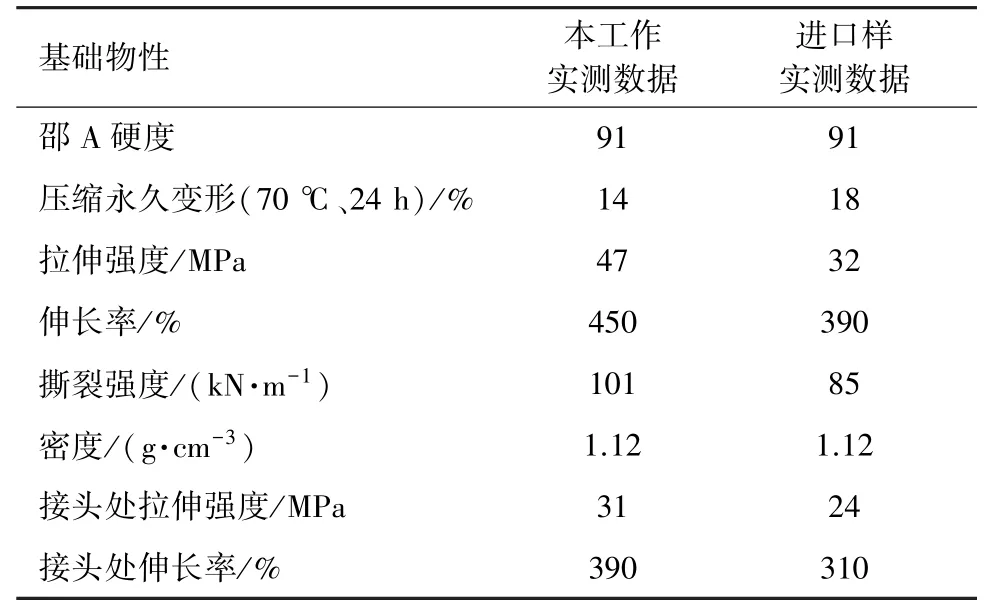

根据盾构掘进机主驱动密封产品实际工况,确定选用聚醚型聚氨酯预聚体为主要原料,这是因为聚醚型聚氨酯预聚体体系黏度低且聚氨酯制品收缩率相对稳定;交联剂采用MOCA 和BDO[7]复配体系,具有稳定合适的固化速率,同时可提高材料的韧性和综合力学性能,保证盾构主驱动密封产品能满足所需要的硬度、较高的拉伸性能和良好的工艺性。主驱动密封聚氨酯弹性体与日本进口样品实测数据对比见表1。 表2 为盾构掘进机主驱动密封材料耐老化性能和其他性能检测数据。

表1 主驱动密封聚氨酯弹性体与日本进口样品数据对比

表2 盾构掘进机主驱动密封材料耐老化性能和其他性能

从表1 可以看出,本工作试制的聚氨酯密封件产品能够达到盾构掘进机产品配套使用要求,硬度达标,具有较好的拉伸性能和撕裂强度,接头拉伸强度高,综合性能略优于进口样品。

由表2 可以看出,研发的主驱动密封产品具备良好的耐盾构油脂和耐老化性能。 该产品长期接触EP1 密封脂和VG220 齿轮油,机头部位会和泥土砂浆水摩擦,实验室也已验证该材料样品在密封脂、齿轮油和泥浆水的耐介质老化测试[8]中,70 ℃、56 d浸泡后样品物性基本保持60%,常温5 年样品物性基本不变。

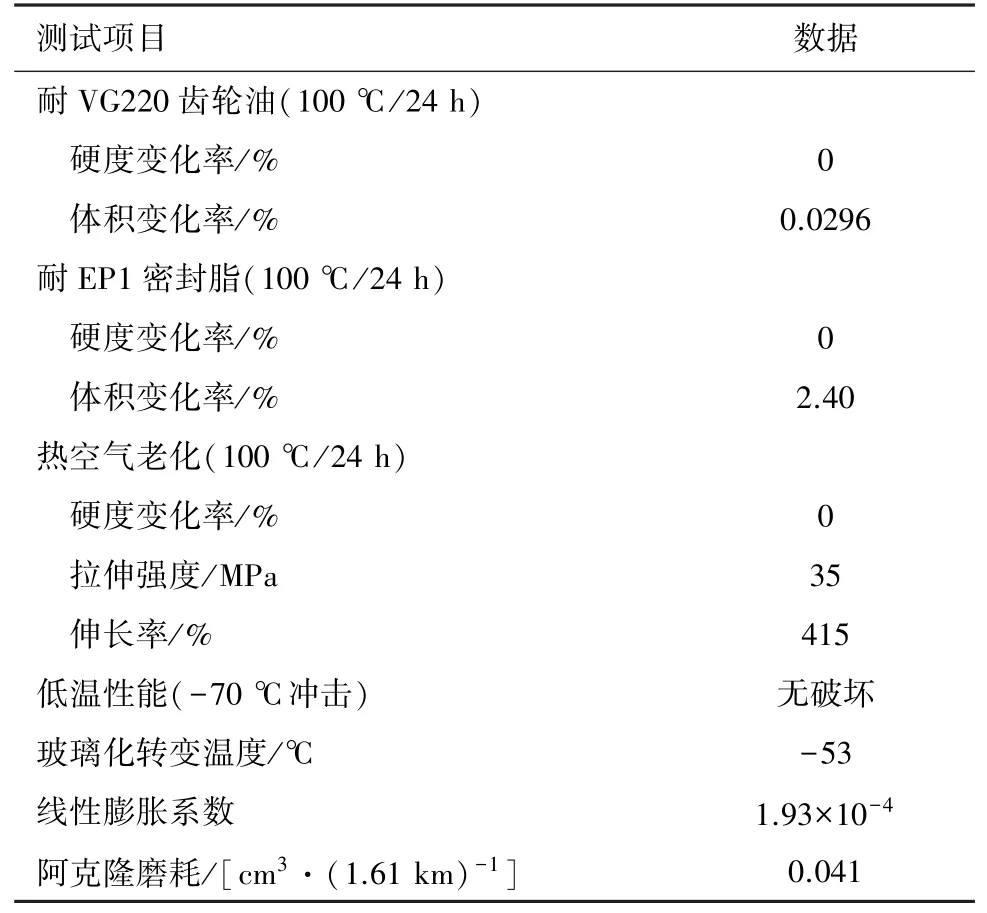

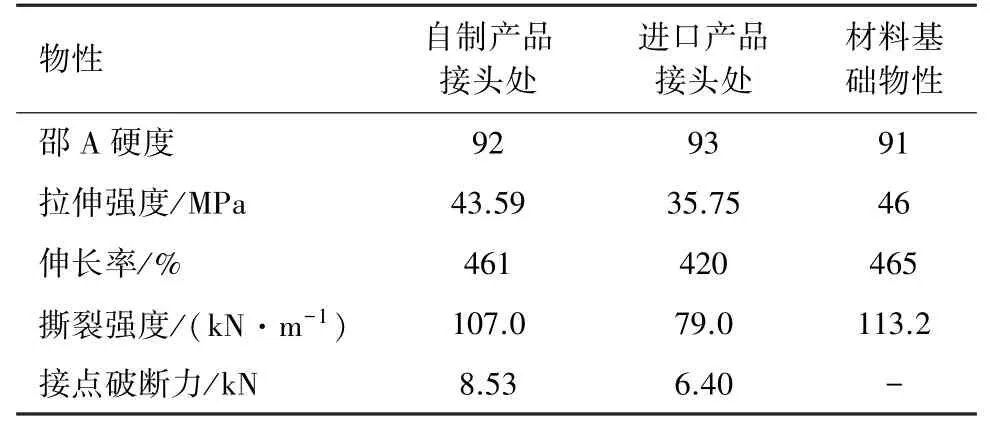

3.2 接头处弯折测试

接头处弯折测试方法如下(见图3):两名员工分别握住接头一端,同时以均匀的速度在接口处向内分别折弯近90°,保持1 min 再还原,反复几次,观察接头处无裂纹、无折痕、不弯曲,测试数据见表3。

表3 接头部位力学性能对比

图3 接头可靠性弯折测试

由表3 可见,本产品接头部位的基础物性和粘接强度达到并超过进口产品要求,并与基体性能基本一致。

3.3 主驱动密封产品仿真试验台测试

进行盾构主驱动密封产品验证时,通常主轴承密封件的设计寿命短于主轴承使用寿命,盾构掘进机主驱动聚氨酯密封产品在润滑良好的情况下,密封件使用寿命计算值大于10 000 h,在主轴承密封达到预期寿命前,需要更换所有内外密封件,更换次数与盾构掘进机的使用管理有关。 盾构掘进机掘进行程超过3 000 m 后,无论主轴承密封唇口是否磨损,都需要更换密封件。

通过与主机厂技术人员研讨,本工作设计了盾构机主驱动仿真模拟试验台,见图4。

图4 盾构仿真试验台

该试验台主要有壳体组件、液压系统、控制系统、冷却系统、注脂系统组成,运行速度0.5 ~3 m/s,介质压力0~1 MPa,油脂压力0 ~2 MPa,密封温度-20~100 ℃,直径2 m,是国内首台具有主驱动密封仿真能力的大直径仿真试验台。 该试验台以盾构机实际工作环境为背景,设备运行速率、压力等关键参数均参考盾构机实际运行参数,模拟泥沙、泥浆、砂石等盾构机现场介质环境,从而可以通过该试验台建立主驱动密封寿命评估体系,建立密封性能关键参数数据库,分析密封失效的原因,指导主驱动密封的设计、制造和工程应用,给现场准确评估主驱动密封寿命提供准确方法。

本研究的主驱动聚氨酯密封件进行仿真试验台试验,测试行程达到理论掘进机行程1.7 km 时,试验台运行近100.7 万m(旋转16 万次),主驱动密封状态良好。 盾构掘进机推进5 km 里程时,根据行程理论换算,盾构掘进机密封产品旋转总行程需要运行330 万m,并与试验台测试旋转总行程进行对比,测试数据正在完善中。

4 结束语

本工作研制的盾构主驱动聚氨酯密封产品,具有较好的力学性能、高耐磨性、耐老化性和耐盾构油脂性等,满足了密封产品在盾构掘进过程中对介质、温度及工况的作业条件要求。 经验证,产品成型工艺操作简单,接头平滑无痕,质量可靠,安全稳定,强度高。 成品尺寸精度高,达到使用要求。 目前该主驱动聚氨酯密封件产品已经在几家国内盾构产品关联单位,如中交天和、中国铁建、中铁工程、中铁装备及日本小松等国内外多个重大地铁隧道项目中成功应用,质量可靠,可替代同类进口产品,实现了盾构掘进机主轴承密封产品等关键零部件国产化。