PU/CR 复合改性沥青流变性能研究

2024-01-10王争瑞

王争瑞

(新郑市公路管理局 河南新郑451100)

苯乙烯-丁二烯-苯乙烯(SBS)是沥青改性中常用的改性材料[1-2],但其存在黏度高、与沥青相容性差以及成本高等缺点[3-4]。 为了降低沥青改性成本,利用废旧汽车轮胎生产的橡胶粉(CR)作为替代添加剂,近年来取得了较好的应用效果,但采用橡胶粉沥青存在明显的储存稳定性差、黏度高等弊端[5-6]。

聚氨酯(PU)预聚体作为新型沥青改性材料可增强沥青的高、低温流变性能[7-8]。 对聚氨酯与橡胶复合改性研究发现,使用PU 与CR 作为沥青改性剂,可显著提高沥青的抗拉强度、水稳定性和断裂伸长率[9-10]。 但综合国内外研究发现,现有PU 与CR 复合改性沥青乃至PU 单一改性沥青仍处于初步研究阶段,相关工作仍有待进一步深入。

本实验选用质量分数4%(占基质沥青质量百分比,以下同)的PU 与8% CR 复合改性沥青、基质沥青、8% CR 改性沥青及3%或4%SBS 改性沥青,采用软化点、黏度、储存稳定性、动态剪切流变(DSR)仪以及弯曲梁流变(BBR)仪等试验方法,对复合改性沥青的物理、流变性能进行系统分析,期望为PU/CR 复合改性沥青的应用推广提供数据基础。

1 实验部分

1.1 主要原料

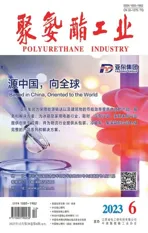

沥青采用东海牌70#A 级石油沥青,沥青技术指标如表1 所示。 橡胶粉(CR)由废旧轮胎制备而成,粒径40 目(0.3 ~0.6 mm)。 SBS 采用中石化茂名公司星型SBS 成品。 聚氨酯预聚体采用山东济宁利多化工有限公司生产的LD1227 聚氨酯预聚体,NCO 基质量分数5.0%。

表1 70# A 级石油沥青技术指标

采用室内高速剪切工艺进行CR 沥青及SBS 改性沥青制备,经前期预实验,确定采用180 ℃、2 000 r/min 共混剪切1 h 的制备参数。 CR、SBS 复合改性沥青命名方式如下:当CR 为基质沥青质量分数8%时,表示为8CR;SBS 为沥青质量分数3%与4%时,命名为3SBS 和4SBS。 为消除剪切制备过程中引起的老化效应,对参照组基质沥青也采用相同的处理。

制备PU/CR 复合改性沥青时,首先将制备好的CR 沥青加热至180 ℃,将PU 预聚体以质量分数4%加入到8CR 中,PU 采用厂家推荐的固化条件,固化时间为24 h,固化温度为85 ℃,并将复合改性沥青命名为8CR4P。

1.2 试验方法

采用软化点、旋转黏度(RV)、DSR、BBR 和储存稳定性等测试方法对沥青进行测试,实验旨在确定改性沥青的低温和高温性能、可加工性、柔韧性和老化性能。 实验方案如图1 所示。

图1 试验设计流程图

具体试验方法及参数如下:

(1)软化点、黏度、储存稳定性试验参照JTG E20—2011《公路工程沥青及沥青混合料试验规程》。

(2)DSR:采用动态剪切流变仪在控制应力条件下对原始(未老化)和老化的沥青进行DSR 试验。试验采用直径25 mm 的平行板,未老化和RTFOT老化的沥青间距1 mm,旋转压力容器(PAV)老化的沥青采用直径8 mm 的板,间距2 mm。 为确定沥青车辙因子,试验温度为46 ~82 ℃(间隔6 ℃),频率为10 rad/s。

(3)BBR:采用美国Cannon 公司TE-BBR 设备,对沥青低温性能进行评价。 根据美国国家公路与运输协会标准(AASHTO )T313 测定PAV 老化沥青在-12、-18 和-24 ℃时的蠕变刚度(St)和蠕变速率(m值)。

2 结果与讨论

2.1 软化点

各沥青试样软化点试验结果见表2。

由表2 可见,基质沥青的软化点为49.5 ℃,掺入各改性剂后其软化点显著提升,提升幅度为45.1%~65.0%。 其中,8%CR 与3%SBS 对软化点提升效果相当,当继续增加SBS 掺量时,软化点可提升至77.3 ℃。 但8%CR 与4%聚氨酯复配的改性沥青软化点最高,达到81.2 ℃,较8CR 提升9.0 ℃。高软化点意味着沥青可以在更高的温度下保持其黏弹性,因此相较其它试样,由8CR4P 沥青制备的沥青混合料表现出更好的耐高温性能,可提升对应路面抗永久变形能力。

2.2 黏度

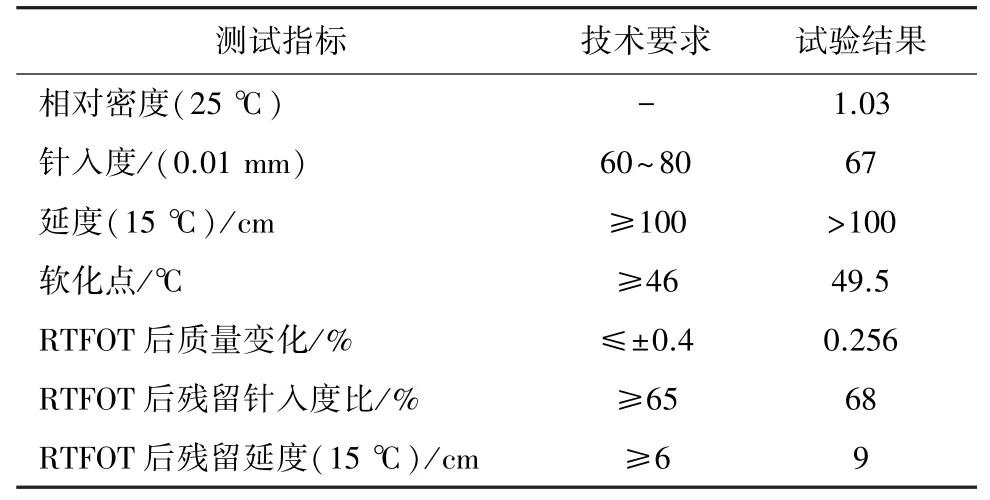

各沥青试样在135 ℃和165 ℃黏度试验结果见图2。

图2 各沥青试样不同温度黏度试验结果

由图2 可知,在两个试验温度下,黏度值随着改性剂的掺入而显著增加,其中8CR4P 沥青的黏度最大。 相较基质沥青,各改性沥青黏度提升倍数范围分别为2.1~8.1 倍(135 ℃)、1.2 ~2.1 倍(165 ℃)。其中,8CR4P 沥青相较CR 沥青在两个温度下的黏度分别提升78%与86%。

在施工方面,根据我国及美国战略公路研究计划(SHRP)等规范要求,沥青在135 ℃高温黏度应小于3 Pa·s,而目前符合路用性能要求的橡胶沥青黏度远高于规范要求,这也是限制橡胶沥青广泛推广的原因之一。 本试验中8CR4P 沥青的135 ℃黏度为2 390 mPa·s,符合上述技术要求,具有较好的应用基础。

2.3 储存稳定性

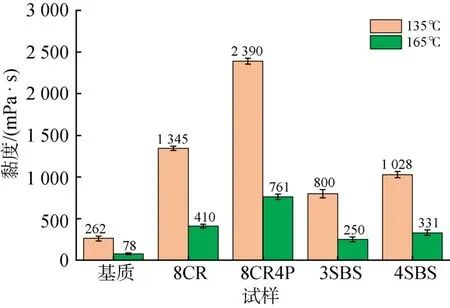

将试样在180 ℃条件下保温72 h,分别取顶部和底部试样进行软化点试验,所得数据见表3。

表3 储存稳定性试验结果

由表3 可知,与SBS 改性沥青不同,CR 改性沥青底部试样软化点大于顶部试样。 这是由于沥青与改性剂在密度以及溶解度参数方面的差异,高温条件下二者将出现相分离。 SBS 密度在0.92 ~0.95 g/cm3范围,小于基质沥青密度,而橡胶较沥青密度小,因此低密度的SBS 上浮,而橡胶粉则逐渐下沉,进而引起上述试验现象。

加入聚氨酯预聚体并固化后,橡胶粉沥青软化点差值显著减小,软化点差值减小4.2 ℃,且小于SBS 改性沥青。 上述结果表明,8CR4P 沥青中的氨酯键明显提高了橡胶粉沥青抵抗相分离性能。

2.4 DSR 试验

试样在46~82 ℃范围温度扫描试验(以6 ℃为间隔)车辙因子(G*/sinδ)结果见图3。

图3 各沥青试样G*/sinδ 值随温度变化试验结果

由图3 可知,掺入改性剂后,沥青车辙因子显著提升,8CR 沥青G*/sinδ值略高于3SBS,但低于4SBS。 在8% CR 的基础上加入4% PU 后车辙因子显著提高,8CR4P 沥青在各温度下车辙因子最高。以G*/sinδ为1 kPa 时确定沥青试样性能分级(PG)高温等级,8CR、8CR4P、3SBS 和4SBS 在温度分别为75.0、80.1、70.9 和76.2 ℃时G*/sinδ值达到1 kPa,表明掺入聚氨酯后复合改性沥青相较高掺量(4%)传统SBS 改性沥青仍有较优的耐高温性能。

8CR4P 沥青与其他沥青车辙因子的比较见图4。

图4 8CR4P 沥青与其他沥青车辙因子的比值随温度的变化

由图4 可知,随着温度升高,各车辙因子比值呈现显著增大趋势,表明8CR4P 沥青在更高温度条件下,呈现更好的抗高温稳定性能。 8CR4P/3SBS 的车辙因子比值随温度升高增长最快,其次是8CR4P/8CR,最后是8CR4P/4SBS。 这是由于聚氨酯固化产生交联,得到的复合材料在相对高温条件下其性能更加稳定。

2.5 BBR 试验

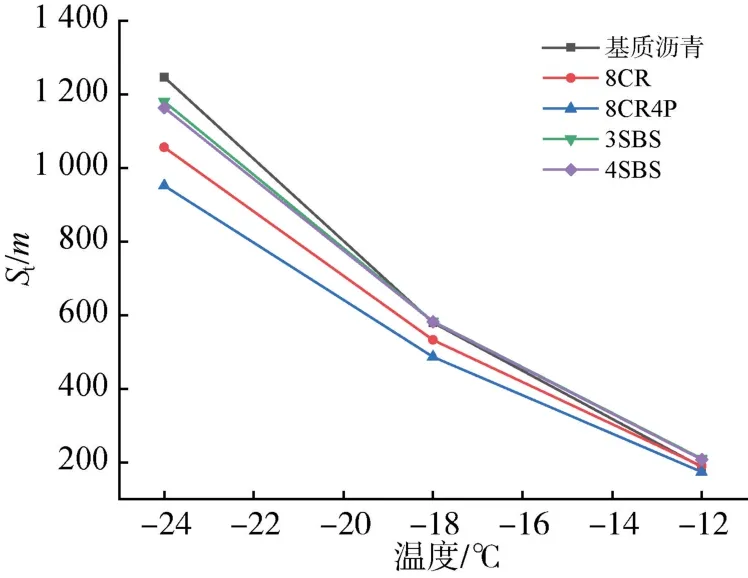

按照AASHTO T313 标准,对各试样进行RTFOT和PAV 老化处理,并进行BBR 测试,结果见表4。

表4 RTFOT + PAV 老化后沥青的BBR 测试结果

根据测试结果,在最低温度-24 ℃时,所有沥青的蠕变刚度(St)值仍低于300 MPa。 -12 ℃时,沥青的m值均高于0.300。 8CR4P 沥青在老化后的所有温度下的刚度值都最低,表明8CR4P 沥青受老化影响最小,在所有温度下均具有最高的抗变形性能。

St/m比值可表示沥青低温抗变形综合性能,其随温度的变化见图5。

图5 St/m 比值随温度的变化

由图5 可知,随着温度的降低,刚度的差异增大。 特别是基质沥青不能抵抗温度下降引起的沥青硬化。 在纯沥青中添加CR 可以提高沥青在低温下的柔韧性,且该性能较3%SBS 和4%SBS 改性沥青好。 同时,复合使用PU 可以进一步提升沥青的低温抗变形能力。

3 结论

(1)掺入4%聚氨酯预聚体后的复合改性沥青相较橡胶沥青软化点提升9 ℃,在135 ℃和165 ℃的高温黏度分别提升78%和86%,离析软化点差值减小4.2 ℃。 且复合改性沥青135 ℃高温黏度符合3 Pa·s 最大限制要求,表明具有较好的施工和易性。

(2)掺入质量分数4%的聚氨酯预聚体,可使橡胶改性沥青的PG 分级高温等级提升一个级别(由70 ℃提高至76 ℃,与4%SBS 一个级别),具有更好的低温抗变形性能。

(3)相较于含质量分数3%、4%SBS 的改性沥青,同时含质量分数4%聚氨酯与8%橡胶粉的复合改性沥青的耐高温、低温等综合性能更优,具有较好的应用前景。