CO压缩机组配套汽轮机试车问题分析及故障解决

2024-01-10薛润锋李强任鹏

薛润锋,李强,任鹏

(陕煤集团榆林化学责任有限公司,陕西 榆林 719000)

1 机械设备故障诊断常用图谱介绍

1.1 诊断趋势图

当机组正常工作时,我们可以使用趋势图来捕捉和记录机器的频率、振幅、相位等参数的变化情况。这个图表用时间的变化来表示,而振幅、频率和其他参数则用来描述这些变化。通过分析机组振动的时间、负荷、轴位移和其他工艺参数的变化,这种图表可以清晰地展示出机组的运行情况,为运行管理人员提供了一个可靠的参考依据。

1.2 波形频谱图

通过对振动信号的分析,可以从时域波形图中获取有关振幅、周期 、相位以及波形形状及其变化的重要信息。通过使用这些数据,我们可以更好地分析和探索振动的原因和机制。当转子处于动态失衡状态时,其波形图将会表现出接近等幅正弦波的特征;当处于不利状态时,波峰会增加,整体波形会变得平滑而稳定;当存在摩擦和磨损时,波峰会变得更加明显,波形变得不稳定,甚至可能出现削波;在自激振动中,波形会变得混乱 ,重复性较差,波动幅度较大;通过傅里叶级数展开,我们可以获得复杂的非谐和的周期性振动信号,这些信号包含了一系列不同的频率成分。通过FFT处理,可以获得振动波形的频谱分布,从而更加直观地展示出振动的频率结构。常用频谱图主要有0.5倍频频谱图,1倍频频谱图,2倍频频谱图及多倍频频谱图。如存在油膜涡动情况下,振动频率主要以0.5倍频为主,对中不良情况下,振动频率主要以2X频为主。

1.3 波德图

波德图描绘了机器振动幅值和相位与转速之间的关联,其中,转速作为横轴,而振幅的-峰值则作为纵轴,两者之间的差异可以通过图表清晰地表现出来。通过波徳图,我们可以获得有关转子系统在不同转速下振幅和相位的详细信息;临界转速是转子系统的一个重要参数;转子系统的共振放大系数可以显著改善系统的性能;通常,小型机组的Q值在3~5之间,甚至更小,而大型机组的Q值则在5~7之间;如果超过了上述数值,那么这个地方可能是不安全的;4转子振动模式,该系统具有阻尼量;转子的机械和电气性能的变化程度可以通过测量来评估;是否存在转子的热弯曲现象。

1.4 频谱瀑布图

通过在停机或正常运行状态下连续测量一组频谱图,并将其按时间顺序排列组合,我们可以得到一幅三维频谱瀑布图。在频谱瀑布图中,Z轴代表着同一时间段内频率相同的谱线,而且它们是平行的。图表显示了不同频率振幅随时间的变化趋势,从而可以清楚地看出其变化规律。通过频谱瀑布图可以直观看出某一时间段振动变化情况。

1.5 极联图

当后停机转速发生变化时,极联图就会以一系列的三维谱图形式呈现,这些谱图由不同的频率所构成。该物体的Z轴表示其转速,而其他频率的轴线则呈现出一条从0点开始向外倾斜的曲线。通过分析振动和转速的变化,我们可以更加直观地了解故障原因。通过观察该图,可以清楚地了解转子在不同转速下的振动频谱变化,从而确定转子的临界转速、振动幅值、半速涡动或油膜振荡的发生及其发展规律。

1.6 轴心位置图

通过绘制轴心位置图,我们可以清楚地看到轴颈与轴承之间的关系。通过观察这张图表,我们可以确定转子在轴承内的稳定位置,从而确定轴颈的状态。如果轴心偏离预期的位置,则表明轴承已经发生了异常,这将会影响到转子的性能和精度,同时也会影响到轴瓦的使用寿命和变形情况。当轴心位置发生变化时,这意味着转子的不稳定性已经开始出现。经过精确的轴颈中心位置检测与分析,我们能够及早发现潜在的故障,并采取有效的措施进行早期预警。通常,轴心的倾斜度应当介于20~50°之间。

1.7 轴心轨迹图

通常来说,轴心轨迹描述了转子中的某个部分沿着与轴线垂直的平面移动的情况。一般来说,转子的振动信号不仅仅包括由不均匀性导致的基频振动,而且还会受到油膜涡流、油膜振荡、气体激励、摩擦、不对称和啮合等多种因素的影响,产生出多样的谐波、亚异步和高次谐波振动,从而导致轴心轨迹的形态呈现出多样性,有时甚至会显得极为混沌。“香蕉图”,“8字图”是一种常见的轴心轨迹图,它可以用来描述轴心的位置变化。当轴心轨迹图呈香蕉图时,表明它处于中度位置变化,而8字图则表明它处于严重位置变化。在局部碰磨时,会出现多个连环状小圈,而油膜涡动则会呈内8字形。

2 汽轮机组试开车情况

陕煤集团榆林化学180万t/a乙二醇项目草酸二甲酯(DMO)装置共配套9台CO循环气压缩机组,均由陕鼓成套供货,其中汽轮机为杭汽EHNK40/37/60抽汽凝汽式汽轮机,额定功率9 169 kW,设计进汽压力10.75 MPa,温度513 ℃。项目于2022年12月25日开车成功并满负荷运行。CO压缩机组自试车以来,九台机组运行情况均存在汽轮机前后猫爪顶死情况,热态停机后盘车振动高,多次出现启机过程中振动高或高高联锁停机情况;其中1#CO压缩机组汽轮机因振动高被迫解体检修一次;2022年11月13日,4#CO压缩机组启机过临界转速时汽轮机驱动端VISA204D振动达到100 μm联锁停机;2023年2月17日,5#CO压缩机组因压缩机仪表故障造成联锁停机,停机3 h后仪表故障解决后重新热态启机,启机过程中在二阶暖机(2 400 r/min)转速时出现汽轮机非驱动端振动不断升高情况,待振动涨至53 μm时拍停机组。

3 1#CO汽轮机运行振动高问题分析及处理

3.1 事件经过

2022年8月29日3:50 1#CO循环气压缩机组开车,6:45机组升速至正常工作转速4 800 r/min,启机阶段及运行初期机组振动稳定,汽轮机非驱动端(高压侧)振动在VISA201(X方向)和VISA201(Y方向)均为20 μm左右,驱动端(排汽侧)振动在VISA203(X方向)为9 μm左右,VISA204(Y方向)为13 μm;运行至9月1日14:24,随着压缩机缓慢提负荷过程中机组振动小幅度波动一次后呈缓慢上涨趋势,其总体较开车初期上涨约4~5 μm,期间振动相位稳定;到9月3日15:05,机组再次提负荷时振动突然出现一次较大幅度波动,非驱动端振幅VISA201最大涨至35 μm,驱动端振幅VISA203最大涨至20 μm,同时振动相位角也有升高,振动趋势变化主要因1倍频变化引起; 9月4日机组转速降至4 500 r/min后汽轮机振动开始出现大幅度波动,波动频次明显升高,振幅最高达45 μm,期间振动相位角、1倍频振动波动较大,机组于9月5日停车。期间趋势分别见下述图谱:振动趋势图(图1)、振动频谱图(图2)、1倍及相位角变化趋势图(图3)。

经过处理后,模型(Ⅲ)即为考虑风险厌恶因子和单个资产投资比例控制因素而建立的新模型(Ⅱ)的具体形式,模型更清晰、更具有可计算性。

图1 8月29日~9月5日1#CO循环气压缩机组汽轮机振动趋势图

图2 8月29日~9月5日1#CO循环气压缩机组汽轮机振动频谱图

图3 8月29日~9月5日1#CO循环气压缩机组汽轮机1倍频振动及相位角趋势图

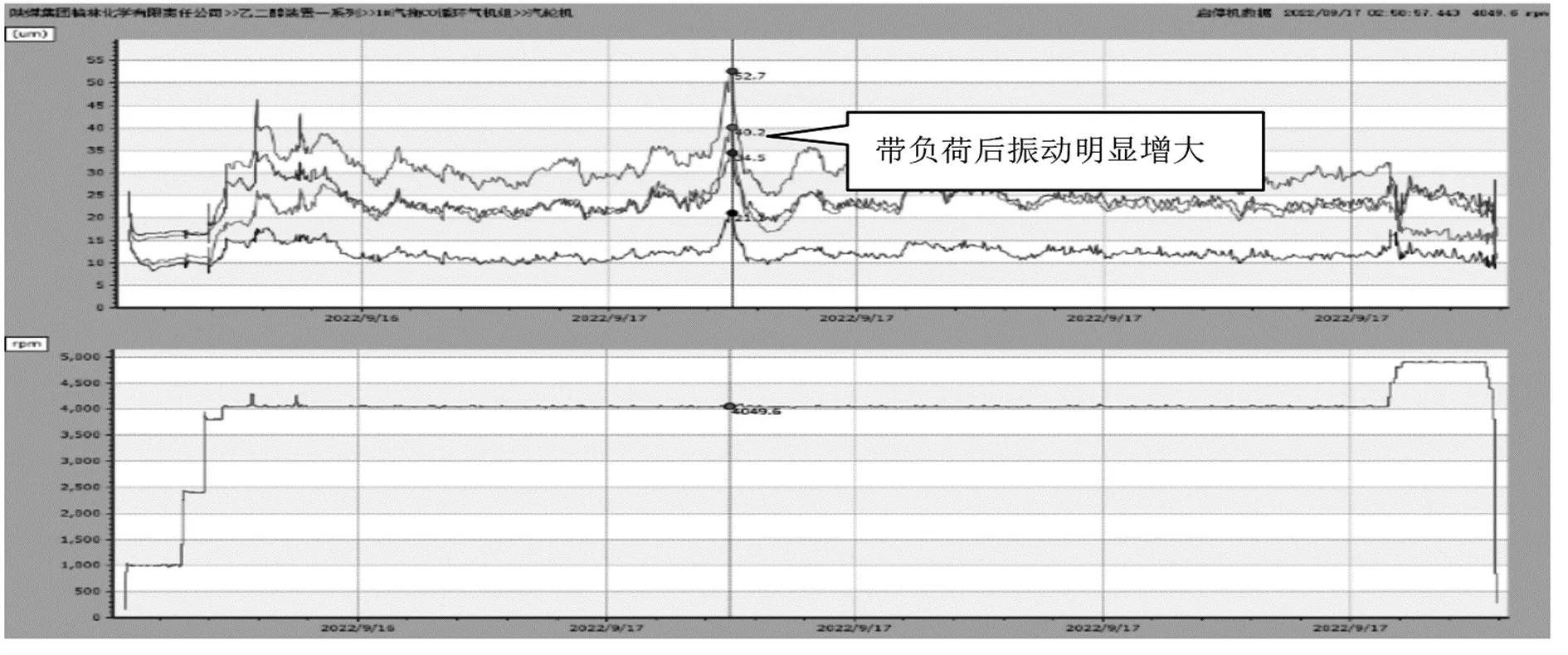

9月16日12:22 1#CO循环气压缩机组重新启机运行,启机过程中汽轮机振动正常,在最低运行转速4 050 r/min时,汽轮机高压侧VISA201(X方向)振动28.8 μm,VISA202(Y方向)振动32.5 μm,排气侧VISA203(X方向)振动14.4 μm,VISA204(Y方向)振动19.2 μm,两个方向振幅偏差较之前明显增大。15:24机组转速提速至4 300 r/min,振动开始大幅度波动,然后机组降速至4 050 r/min,运行至16:27再次提速至4 300 r/min,振动再次上涨至42 μm,只能将汽轮机转速降至4 050 r/min,但是此次降速后汽轮机振动波动一直波动较大,高压侧振幅最大波动至52.7 μm,机组于9月17日21:38停机。期间机组振动趋势见图4。

9月30日21:54 1#CO循环气压缩机组再次启机,在4 500 r/min下高压侧(非驱动端)振动已超过50 μm,驱动端振动上涨至30 μm左右,总体情况较上次启机后情况更加恶化,在转速稳定情况下振动最大波动至85.2 μm,为确保机组长周期运行,机组只能停机并按计划进行汽轮机开缸检修。期间振动趋势见图5。

图4 9月16日~17日1#CO循环气压缩机组汽轮机趋势图

图5 9月30日~10月3日1#CO循环气压缩机组汽轮机振动趋势图

对 8月29日~9月5日汽轮机振动变化与负荷变化时间进行分析,汽轮机振动开始小幅度波动及上涨主要因机组负荷增加,汽轮机转子阻尼增大,转子受力改变引起汽轮机振动上涨,当汽轮机振幅增大至某一点位后,汽轮机出现动静碰磨引起振动大幅度变化。再通过机组在线状态监测图谱对汽轮机振动进行分析,从频谱图看汽轮机振动主要为1倍频分量,同时伴有2倍、3倍、4倍等高倍频分量,并且振动大幅度波动时主要为1倍频及相位角变化,是汽轮机摩擦振动的典型特征,由此同样可得出汽轮机振动波动是因动静碰磨引起。

对9月16日~10月3日汽轮机运行振动进行分析,9月16日再次启机后汽轮机X向与Y向振动偏差明显增大,分析认为直接原因为汽轮机转子与汽缸或轴承相对中心位置变化引起。从9月16日启机到9月17日汽轮机轴心位置图(图6)可看出,转子相对中心位置向下位移91 μm,也可说明汽轮机转子中心跑偏。

图6 9月16日~9月17日汽轮机轴心位置图

3.2 拆检发现问题

对1#CO压缩机组汽轮机发现如下问题:

(1)汽轮机汽缸向右侧横向位移(由机头位置向后分左右),肉眼观测左侧间隙几乎没有,右侧间隙很大。打表测量R3数据中心偏移0.08 mm;

(3)汽轮机转子汽封片及持环汽封片磨损,从前端到后端汽封片都有,靠近蒸汽室和前汽封处磨损严重;

(4)汽轮机转子偏中间段2个部位轴跳动值0.05 mm(出厂值0.02 mm),主轴有轻微弯曲;

(5)拆检过程中发现汽轮机下缸抽气位置持环汽封体疑有水渍痕迹;

(6)汽轮机下汽缸排缸位置持环有明显碰磨痕迹。

3.3 原因分析

针对以上拆检发现问题,均已印证了汽轮机振动高直接原因为动静摩擦及汽轮机转子中心跑偏,在实际运行过程中造成以上问题的原因分析如下:

(1)管道应力:蒸汽管道受热膨胀,对汽缸产生的应力过大,导致汽缸出现位移引起动静间隙变化。汽轮机主蒸汽入口刚好连接在缸体右侧,符合拆检发现汽缸右侧间隙比左侧大现象,同时自由状态下复查管道应力,连接法兰同心度较差,由此确认管道应力是造成汽缸跑偏的主要原因。管道应力过大的原因有:一是蒸汽管道升温过快或蒸汽管道暖管过程中发生液击均可产生过大的热应力导致汽缸位移,实际为出现过此问题;二是蒸汽管道支吊架施工不规范,导致管道应力与设计不符,重新调整弹簧支架后恢复正常。

(2)上下汽缸温差过大:拆检发现下汽缸中抽段位置持环汽封体上有水渍,考虑到汽轮机中抽蒸汽未投用,打开中抽止逆阀前疏水导淋确实排出大量凝结水,引起上下缸体温差过大,汽缸膨胀不均匀也是汽轮机振动高原因。

(3)汽轮机蒸汽参数影响:该系列汽轮机正常输出功率为6 500 kW,转子质量相对较轻,用高参数蒸汽暖机过程中转子受热膨胀速度较快,汽轮机涨差过大就会造成汽轮机动静碰磨,同时该汽轮机未配置排汽缸喷淋装置,暖机过程中汽轮机排汽温度升高,汽缸整体上移,改变轴系中心导致机组振动增加。

(4)汽轮机安装问题产生振动,外部因素排查主要有:猫爪下方垫片是否均匀,上方蝶型垫片是否按出厂间隙值调整,猫爪下方顶丝及轴承座周围顶丝是否已松开。排汽膨胀节锁紧螺栓是否已完全脱开。汽轮机单机试车时试车平衡盘安装是否正常。弹簧支架销子是否拆除。振动产生时轴瓦温度的变化,用于判断是否因轴瓦问题引起振动,检查推力瓦间隙有无变化。

3.4 故障处理及预防措施

(1)本次检修主要完成磨损部件更换修复、转子动平衡修复、转子重新安装找中心及主蒸汽管道重新调整消除管道应力等工作,检修后汽轮机整体运行平稳。

(2)主蒸汽管道暖管时要严格控制暖管升温、升压速率,速率过快会造成管道应力从而影响机组稳定运行。S1蒸汽暖管升压速率:锅炉0.049 MPa/min、外管小于0.1 MPa/min。复核机组临界转速区是否合理满足出厂技术要求。

(3)汽轮机暖机过程中加强缸体疏排水,防止造成上下缸温差过大引起膨胀不均匀或造成水击,同时日常检查过程中要加强汽轮机保温层检查,保温不良也会造成膨胀不均。

(4)在冷态启动过程中,为了减少蒸汽参数的影响,应当适当降低蒸汽压力,因为高温蒸汽与温度较低的部件接触,会使蒸汽凝结,从而使部件表面温度迅速升高, 当温度达到与节流后蒸汽压力相应的饱和温度时,蒸汽的传热就会变为对流放热,而且由于凝结放热系数远大于对流放热系数,且随着压力的升高,凝结放热系数也会增大,因此,应当使用低压蒸汽来启动汽轮机,以减少蒸汽参数的影响,从而达到冷态启动的目的。当构件受热时,温度变化速度较慢,因此不会导致过大的温差和热应力。

(5)启机过程中加强监测排汽缸温度,严格控制排汽温度≤120 ℃,根据多次启机发现,汽轮机低速暖机60 min时排汽缸温度可达到120 ℃,当温度达到此温度时就进入下一阶暖机转速汽轮机整体运行稳定。

4 结语

上述汽轮机故障案例是受设计、安装、使用等多方面缺陷影响,设备管理是全寿命周期管理,只有设计选型合理,安装质量控制优良及正确的操作使用才能确保关键设备的长周期稳定运行。