两栖车辆发动机辅助系统研究

2024-01-10张睿妍张孟杰孙卓然赵振峰

康 忠, 张睿妍, 张孟杰, 孙卓然, 赵振峰

(1.中国北方车辆研究所,北京 100072;2.北京理工大学,北京 100081)

发动机辅助系统是保障发动机正常运动的辅助装置,包含冷却系统、润滑系统、燃油系统、空气滤清器、中冷器等多个组成部分[1-2].辅助系统性能会对发动机性能造成一定的影响,空气滤清器及中冷器会影响新鲜空气流动的阻力;中冷器冷却能力的变化会影响增压后的空气温度,从而改变发动机的充量系数[3];排气系统产生的流动阻力、环境压力的增加会阻碍发动机废气的排出;不同的环境温度会改变发动机的充量系数,对燃料在缸内的燃烧过程造成影响.

为探索辅助系统对发动机动力性能的影响规律,文中对一台应用于水陆两栖工况下的柴油机的辅助系统进行相关研究,为提高该发动机辅助系统的工作效率提供数据支撑及理论依据.

1 发动机仿真模型建立与校核

1.1 仿真模型建立

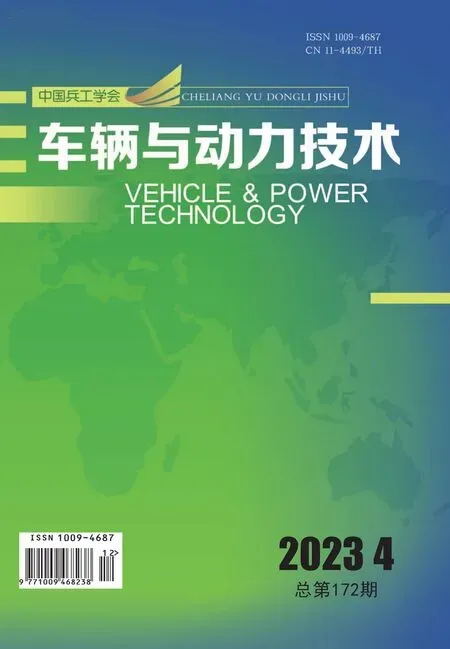

文中研究的两栖车辆动力系统采用某型8缸水冷柴油机,主要参数如表1所示.

表1 技术指标

该柴油发动机的增压系统采用单级涡轮增压中冷带放气调节阀机构.

根据柴油机机构特点及GT-POWER软件建模要求,将发动机离散为气缸模型、增压系统模型、喷油系统模型、中冷器模型、进排气系统模型5个部分.

1.1.1 气缸模型建立

气缸模型在“EngineCrankTrain”模块中设置缸径、冲程、连杆长度、活塞销偏移量、发火顺序等结构参数.在“EngCylinder”气缸模块中设置燃烧模型、传热模型和缸内壁面温度.

韦伯模型是描述内燃机燃烧速度的半经验公式,通过燃烧始点、燃烧终点和燃烧品质韦伯指数等参数可确定燃烧放热过程.文中采用了模拟柴油机燃烧放热规律最常见的三元韦伯模型.该模型把发动机缸内燃烧过程分为预混期、主燃期、后燃期3个阶段,因此,完整的燃烧放热率曲线由3条韦伯函数曲线叠加而成,需要分别定义3条放热率曲线的燃料分数、持续角和品质系数,可表示为

(1)

式中:X1、X2、X3分别表示预混期、主燃期和后燃期的燃料分数.模型中每一部分燃烧起始时刻相同,而且各个都有独立的燃烧持续期和燃烧韦伯指数.主燃持续期和主燃期燃料分数对放热规律的影响较大,其次是预混合燃料分数和预混合持续期.

GT-POWER软件中EngHeatRel模块支持缸压曲线的直接输入.根据试验数据输入缸压曲线,可直接计算得到放热率曲线.同时,根据试验数据拟合出三元韦伯模型的放热率曲线,进而反求预混期、主燃期和后燃期对应的燃料比例、燃烧持续期和品质系数,为燃烧模型参数的敏感度分析提供理论依据.图1为三元韦伯燃烧放热率与试验数据的拟合曲线对比.

图1 放热率拟合曲线

传热模型采用WoschniGT模型.活塞顶的散热面积按气缸横截面积的1.2~1.5倍计算,气缸盖的表面积近似为气缸的横截面积,即Head/Bore Area Ratio=1.2~1.5;Piston/Bore Area Ratio=1.

设置缸内壁面温度,活塞顶表面的温度为550~600 K,气缸盖表面的温度为550~600 K,气缸套表面的温度为400~450 K.

1.1.2 增压器模型建立

增压系统包括压气机模型和涡轮模型.根据发动机压气机MAP图输入压气机模型所需数据.涡轮特性MAP选用简单涡轮模型.通过调整涡轮喷嘴环直径和绝热效率(涡轮绝热效率在60%左右),对模型进行调试及校核,使增压器转速、增压器压比和涡轮后温度与试验数据保持一致.

1.1.3 其它部分模型建立及校核

使用InjProfileConn喷油器模型建立喷油系统模型,根据实际情况和实验数据输入油嘴孔数、直径、喷油规律、喷油量等参数,其中,喷油规律可由燃油系统内部软件计算或实验得到.

建立中冷器模型,柴油机使用的中冷器多为水-空中冷器,其主要组成部件是冷却芯[4].压气机压缩后空气经过中冷器腔(热侧)与冷却芯(冷侧)发生强迫对流换热.冷却芯中的冷却液受热后进入散热器,通过风扇散热,再次进入冷却芯.在GT-POWER中将中冷器简化为直径相同的管簇,主要参数有:管道直径、数目、摩擦系数(与管道材料和表面粗糙度有关)、传热系数等.

根据实验数据对中冷器模型进行标定,通过调整模型的摩擦系数、壁温和传热系数,使中冷器的压降和出口温度与实验数据保持一致.

进排气系统包括进气总管、进气歧管、排气总管和排气歧管等模块[5].根据进排气系统图纸,确定软件所需柴油机进排气系统结构参数.

为了更清晰地反映排气总管和排气歧管内的压力波动情况,分析相邻发火气缸和相邻排气歧管之间的排气干涉现象,在模型建立过程中,选择相对较小的管道离散长度.根据建模规范和柴油机的实际结构,排气系统模型的离散长度设置为柴油机缸径的1/10左右,并保证排气系统各管道处的离散长度为管道实际尺寸的整数倍.进气系统的离散长度对压力波影响不大,为提高软件的运算速度,模型中进气管道离散长度为软件推荐值,即柴油机缸径的0.4倍.

1.2 整机模型校核

根据发动机实验数据进行整机模型的标定,包括管道阻力校核、增压器模型校核、缸内燃烧模型校核等,保证整机模型计算辅助系统对于发动机性能影响研究的精度.

1.2.1 管道阻力校核

管道阻力校核采用计算标定转速下的空气流量与实验测试值对比进行校验.校验结果误差控制在3%以内.

1.2.2 整机仿真模型校核

在完成发动机外围关键部件校核的基础上,开展燃烧模型、增压系统及发动机整机性能的校核.结合实验数据,调整燃烧持续角、燃料分数、韦伯指数等燃烧模型参数和涡轮喷嘴直径、废气阀开度、涡轮增压压比等涡轮参数.

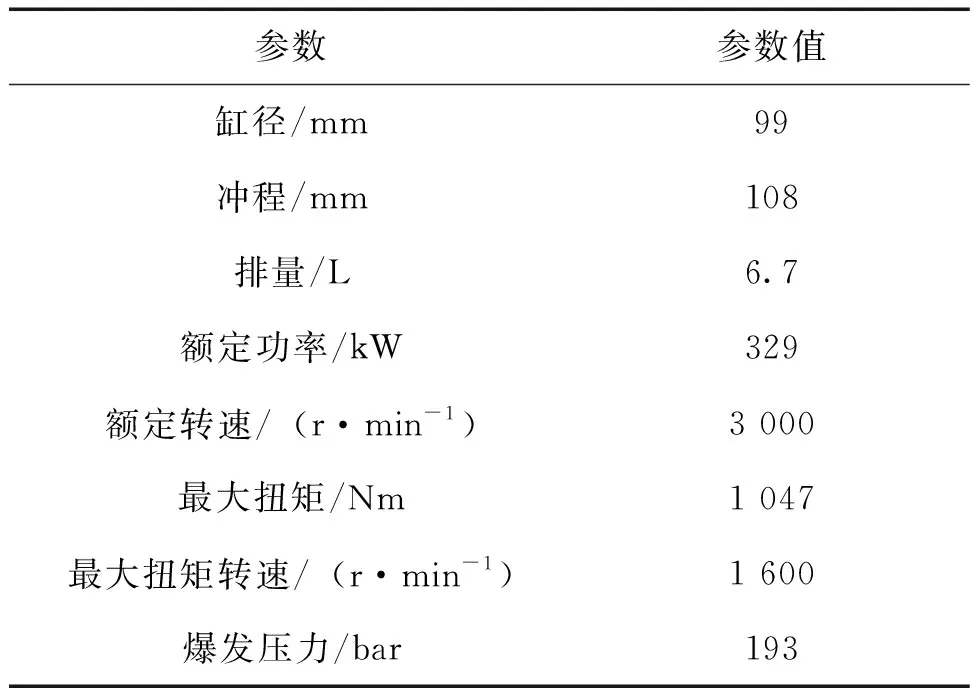

发动机进排气系统各项指标校核如图2所示,包括:进气流量、中冷前温度、中冷后压力、涡前温度.可以看出,仿真结果和实验结果吻合较好,可以认为仿真模型中压气机的工作状态与实验一致.

图2 进排气参数对比

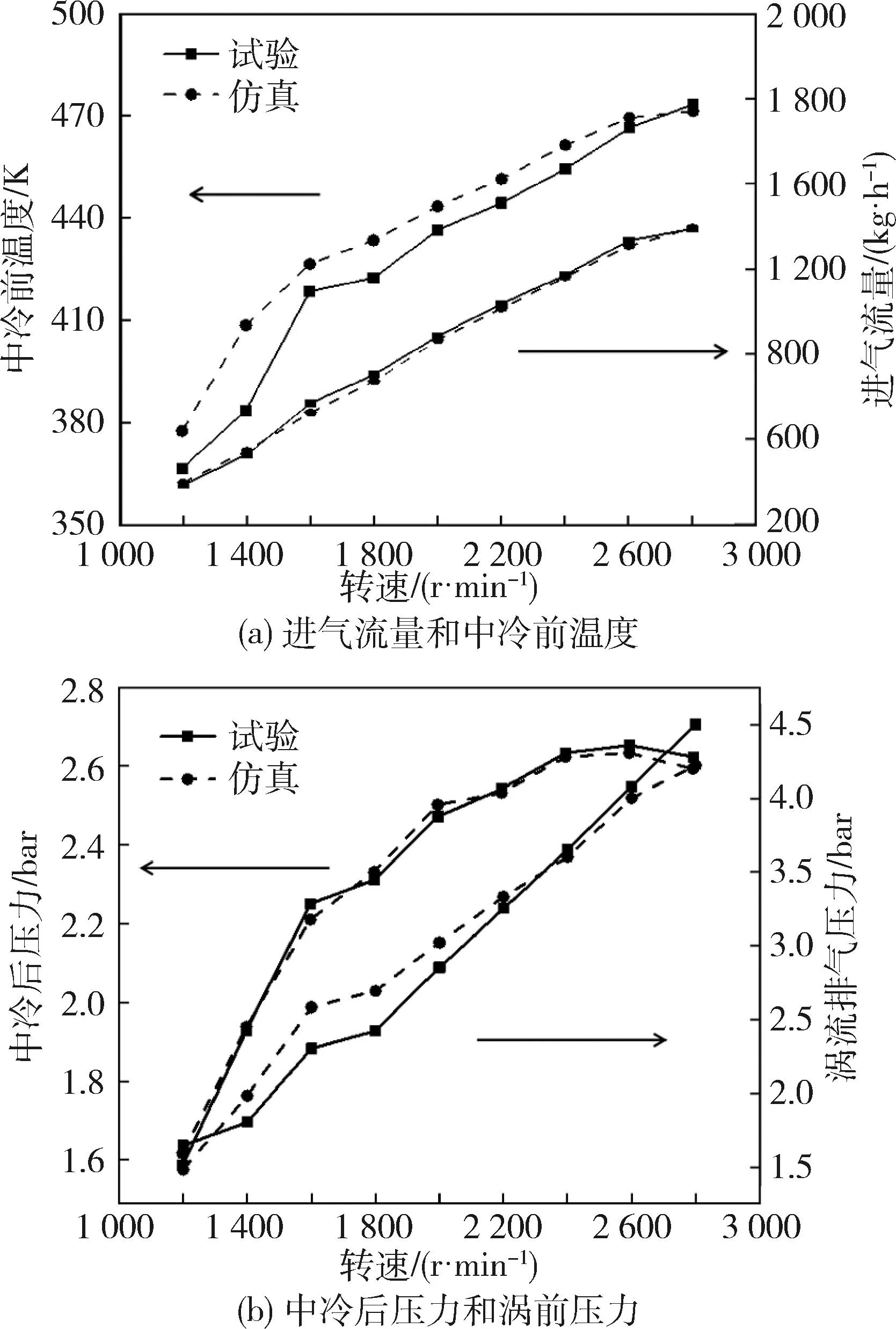

发动机外特性工况下整机性能指标校核如图3所示,包括:功率、扭矩和比油耗,仿真与试验结果吻合较好,误差在5%以内,模型能够准确反映发动机的工作状况.

图3 外特性功率和油耗仿真值和试验值对比

2 辅助系统影响规律仿真研究

2.1 空气滤清器阻力

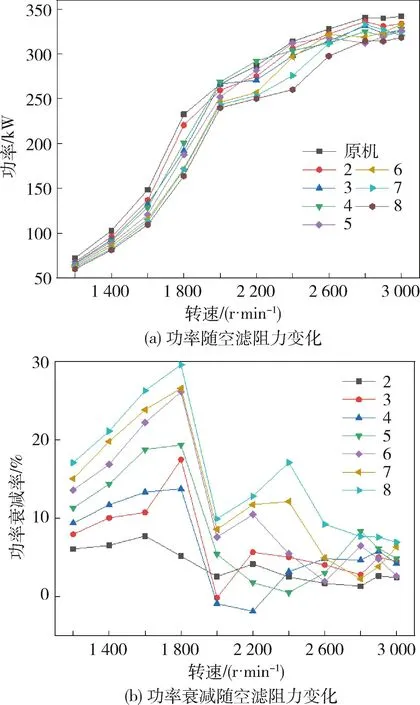

设置空气滤清两侧压差在2~8 kPa范围内,步长1 kPa,空气滤清器阻力对发动机输出功率影响规律如图4所示.从图4(a)中可以看出:发动机输出功率随空气滤清器阻力增大而降低,在3 000 r/min时,功率衰减约15.44 kW,功率衰减率约为4.6%.从图4(b)中可以看出:随空滤阻力增大,发动机功率衰减率增大,其中1 800 r/min工况对于滤清器阻力变化最敏感,最大功率衰减率发生于此转速下,约为30.0%.

图4 空滤阻力对发动机功率影响

2.2 中冷后温度

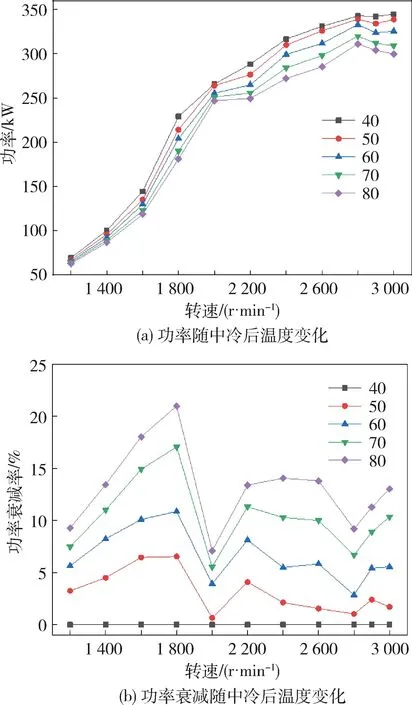

设置中冷后温度在40~80 ℃范围内,步长10 ℃,中冷后温度对发动机输出功率影响规律如图5(a)所示,从图可以看出:发动机输出功率随中冷后温度升高而降低,在3 000 r/min下,功率衰减约49.78 kW,功率衰减率约为13.9%.从图5(b)中可以看出:随中冷后温度升高,发动机功率衰减率增大,1 800 r/min工况对于环境温度变化最敏感,最大功率衰减率约为21.0%;2 000 r/min和2 800 r/min工况对环境温度变化不敏感.

图5 中冷后温度对发动机功率影响

2.3 中冷器阻力

设置中冷器两侧压差在1~5 kPa范围内,计算步长设为1 kPa.中冷后温度对发动机输出功率影响规律如图6所示.由图可知,发动机输出功率随中冷器阻力增大而减小.中冷器阻力为5 kPa时功率衰减最大,最大功率衰减率约为6.2%,在1 200 r/min下,低转速工况对于中冷器阻力的敏感性高于高转速工况.

图6 中冷器阻力对发动机功率衰减的影响对比

2.4 排气背压

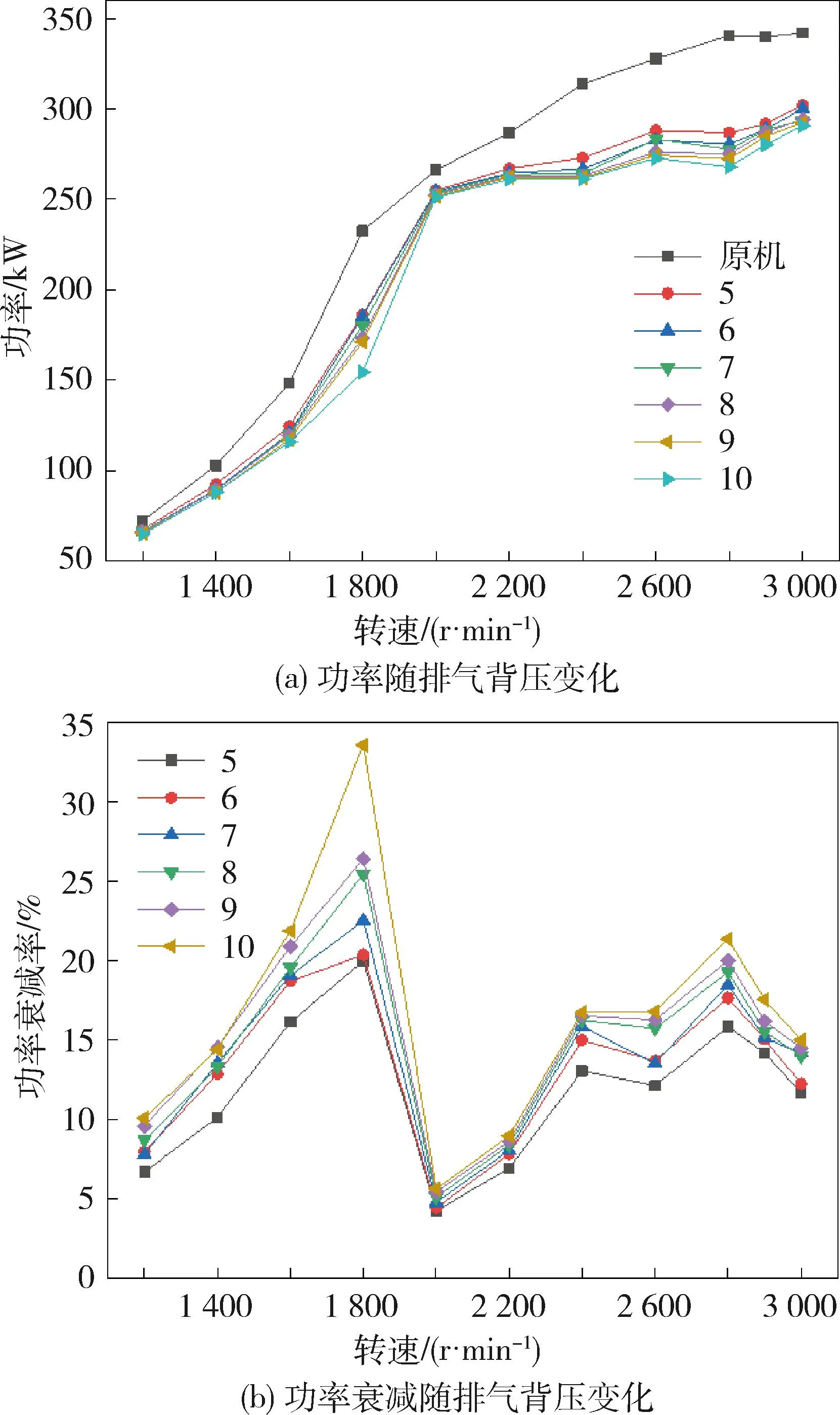

设置排气背压在5~10 kPa范围内,步长1 kPa.排气背压对发动机输出功率影响规律如图7所示.由图7(a)可看出:发动机输出功率随排气背压升高而降低,其中在2 000 r/min以上的高转速区域功率衰减明显,在3 000 r/min下功率衰减达11.31 kW.从图7(b)中可以看出:1 800 r/min工况对于排气背压变化最敏感,功率衰减率约为17.0%;2 800 r/min工况对排气背压变化较为敏感,功率衰减率约为6.6%;2 000 r/min工况对排气背压变化不敏感.

图7 排气背压对发动机功率影响

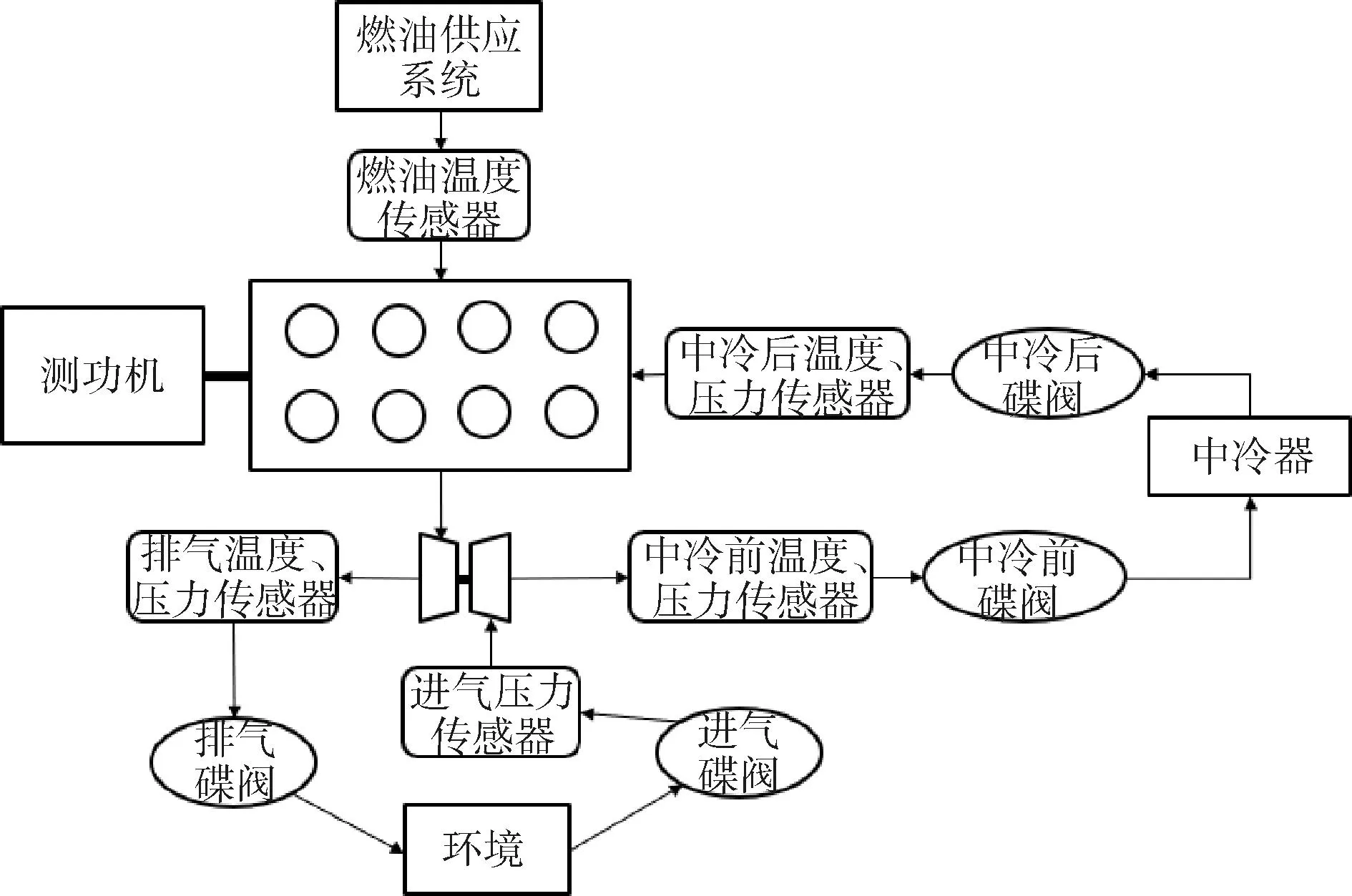

3 辅助系统实验研究

搭建发动机整机测试台架及用于测试空气滤清器阻力、中冷器阻力、排气背压、燃油温度和中冷后温度等辅助系统参数的相关测试装置,以验证辅助系统参数对发动机性能的影响规律.示意图如图8所示.

图8 台架测试设备示意图

3.1 空气滤清器阻力

调节进气管的蝶阀开度,模拟空气滤清器形成的进气阻力变化[6-7].综合考虑发动机运行安全性和仿真需求,选取3个发动机可安全运行的进气蝶阀开度,分别为100%(蝶阀全开,即外特性状态)、90%和75%(发动机可安全运行的最小蝶阀开度),选取发动机安全运行转速,包括:3 000 r/min、2 800 r/min、2 400 r/min和2 000 r/min.

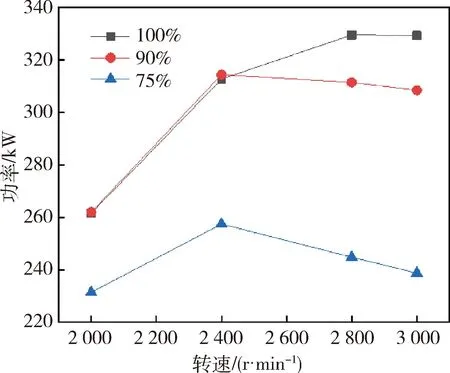

发动机输出功率随空滤阻力变化如图9所示.从图中可以看出,随着进气蝶阀开度减小,发动机输出功率下降.开度为90%时,2 800 r/min和3 000 r/min转速功率明显下降,3 000 r/min工况功率下降约21 kW,6.4%.开度为75%时,全部转速工况下输出功率均有明显下降,3 000 r/min工况功率下降最多,约91 kW,达28%.

图9 不同空滤阻力的功率-转速图

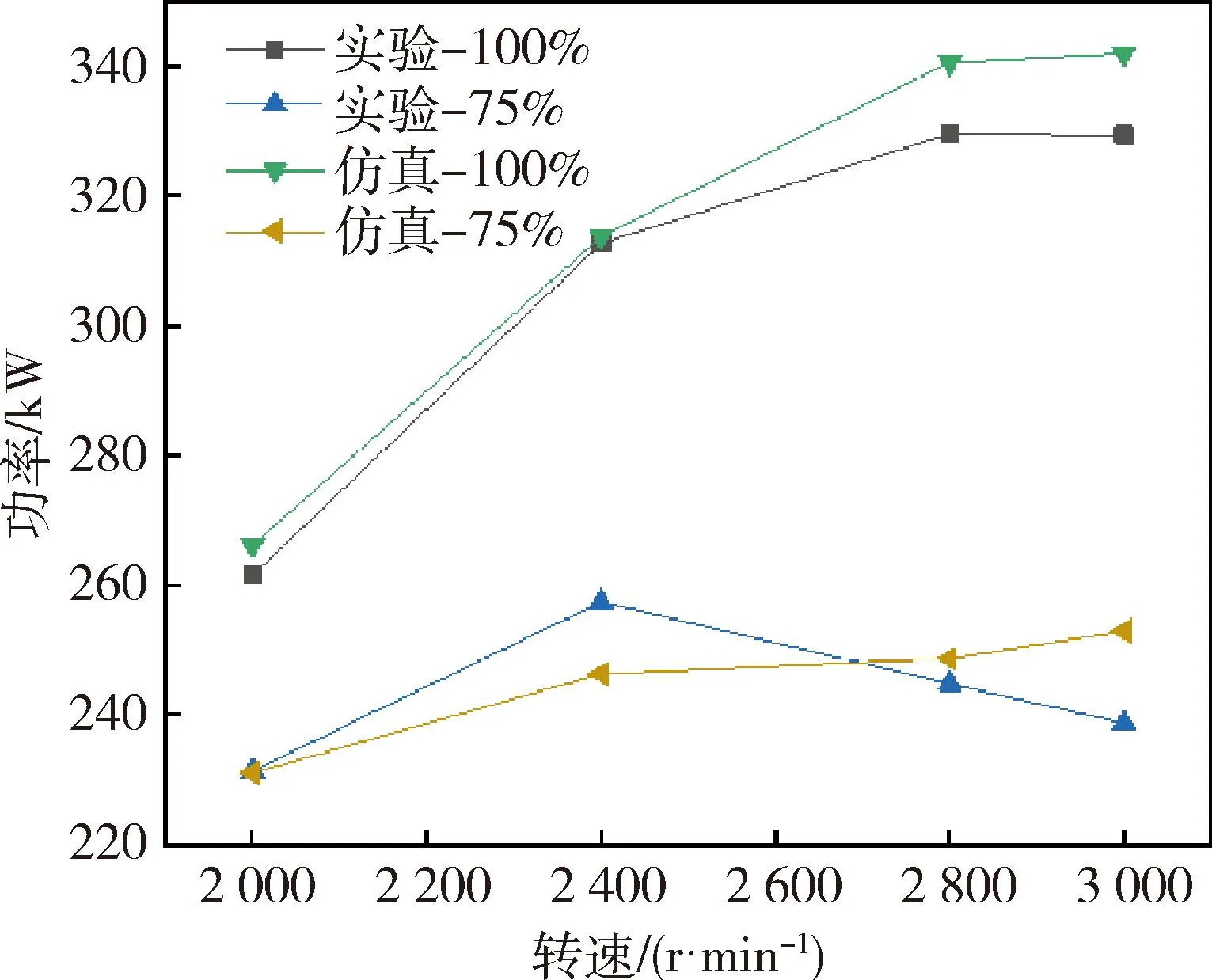

根据实验过程中不同蝶阀开度的压差,调整仿真模型与实验状态一致,研究空滤阻力对发动机输出功率的影响.

图10所示为按照实验数据调整空滤前后压差得到的仿真结果,可以看出,实验与仿真整体趋势一致性较好,蝶阀全开时,空滤阻力较小,发动机输出功率较大,在2 800 r/min和3 000 r/min工况误差较大,约为3.8%;在2 000 r/min和2 400 r/min工况误差较小,小于2%.蝶阀开度为75%时,空滤阻力较大,输出功率误差增大,但仍在一定范围内,最大误差出现在3 000 r/min,约为5.9%.

图10 空滤阻力对发动机功率影响的实验与仿真对比

随着发动机空滤阻力增加,发动机进气质量流量将下降,为了维持发动机的经济性并避免缸内燃烧恶化和后燃危及增压器的安全,发动机必须减少循环喷油量,导致发动机输出功率下降.

3.2 中冷后温度

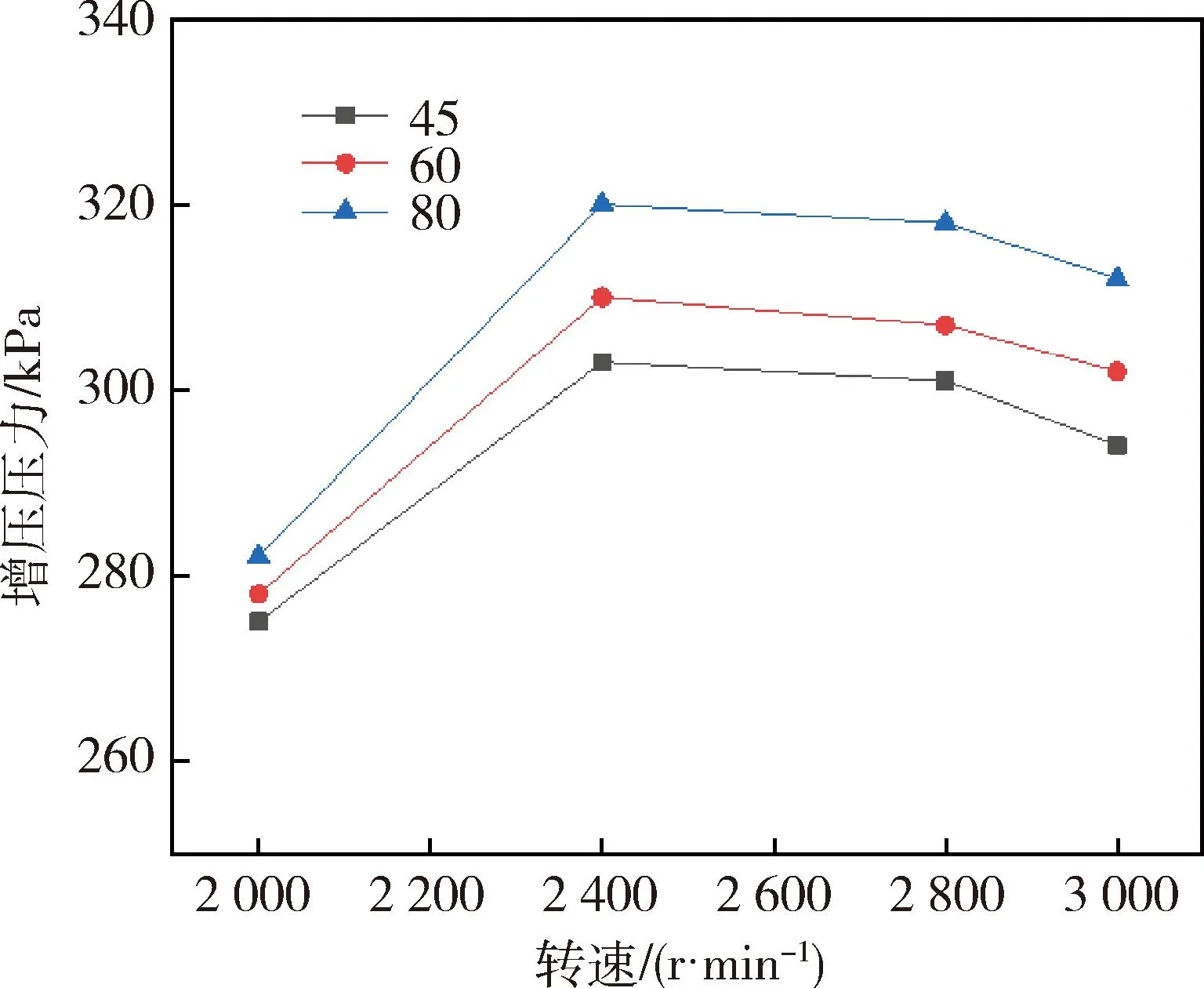

调节中冷器冷却水循环系统,使进气中冷后温度分别为:45 ℃、60 ℃、80 ℃.实验测试了不同中冷后温度对于发动机增压压力与增压比例的影响.

不同中冷后温度下的发动机增压进气压力,如图11所示,随中冷后温度升高,增压压力增大比例如图12所示.

图11 不同中冷后温度的增压压力

图12 增压压力增大比例

分析可知,中冷后温度升高导致进气充量密度下降,发动机进气过程结束后缸内新鲜空气质量下降.在循环喷油量不变的情况下,缸内燃烧恶化,一部分燃油无法在缸内及时燃烧.燃烧滞后导致热能无法转换为机械能,该部分能量随排气废气进入排气道,导致发动机废气温度升高.废气能量增高驱动增压器加大工作负荷,提高了增压压力,弥补了中冷后温度升高导致的进气质量减少.

3.3 中冷器阻力

调节中冷器前后的蝶阀开度,模拟进气中冷器流动阻力的变化.中冷器蝶阀无级可调,综合考虑发动机运行安全性和仿真需求,选取3个发动机可以安全运行的开度,分别约为100%、90%和75%.

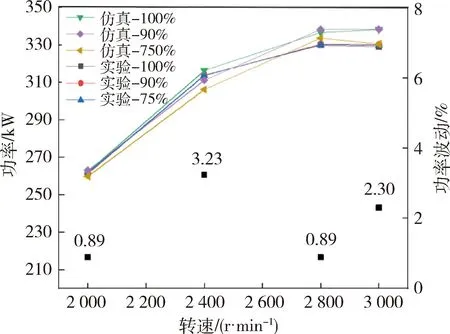

图13所示为按照实验数据调整中冷器前后压差得到的仿真结果,可知,实验数据与仿真结果较为接近,仿真结果的功率波动较实验数据更为明显,在不同转速下发动机输出功率变化均较小,功率波动均小于4%.

图13 中冷器阻力对发动机功率影响的实验与仿真对比

实验结果表明,中冷器阻力对发动机输出功率影响较小,这与仿真结果一致.2 000~3 000 r/min转速范围内中冷后压力为188~225 kPa,中冷器阻力对中冷后压力影响不超过5%,即对于进入缸内的新鲜空气质量的影响低于5%,对发动机输出功率影响有限,且由于文中研究的发动机为柴油机,其缸内燃烧处于稀燃状态,在3 000 r/min工况下空燃比约为22,相对于14.3的理论空燃比有较大的余量,小幅度的空气质量波动对发动机燃烧影响程度有限,因此,中冷器阻力对发动机输出功率影响较小.

3.4 排气背压

调节涡轮后排气系统蝶阀开度,模拟涡后排气背压变化.综合考虑发动机运行安全性和仿真需求,选取3个发动机可以安全运行的开度,分别约为100%、90%和75%.

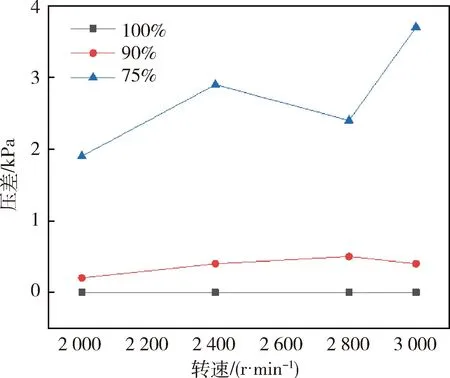

发动机排气背压随蝶阀开度变化如图14所示.从图中可以看出,排气背压随蝶阀开度减小而增大.蝶阀开度相同时,发动机转速越大,排气背压越大.在3 000 r/min工况,蝶阀开度为75%时,压差最大,比蝶阀全开时增大约3.7 kPa.

图14 不同蝶阀开度的转速-压差图

实验测试了发动机输出功率随排气背压变化和功率衰减率的变化情况,如图15所示.从图中可以看出,随排气系统蝶阀开度减小,发动机输出功率下降.

图15 不同蝶阀开度的功率-转速图

4 结 论

针对某两栖车辆在水陆工况下的特殊环境条件,建立了整机及辅助系统参数化仿真模型,开展了该车用发动机辅助系统关键参数对发动机性能的影响规律分析,为辅助系统的结构优化提供了理论和实验依据.具体结论如下:

1)研究结果表明:发动机功率随空滤阻力增大而衰减,在1 800 r/min工况时功率衰减最明显,约为30.0%;发动机功率随中冷后温度升高而衰减,同样也是在1 800 r/min时,功率衰减率约为21.0%,2 000 r/min和2 800 r/min工况对环境温度变化不敏感;1 800 r/min工况对于排气背压变化最敏感,功率衰减率约为17.0%.

2)上述研究规律利用台架进行了验证,实验验证结果表明,对辅助系统的参数规律研究精度在3%以内,可以满足设计指导.