黏胶纤维原液着色用水性色浆应用技术研究进展

2024-01-10梅成国杜长森

梅成国,周 伟,杜长森,梁 栋

(苏州世名科技股份有限公司,江苏 昆山 215337)

黏胶纤维是将浆粕与碱反应制备碱纤维素,将碱纤维素经老化、二硫化碳黄化形成纤维素黄酸酯,再在氢氧化钠溶液中溶解得到黏胶纤维纺丝原液,经混合、过滤、脱泡后,在硫酸、硫酸钠等组成的凝固浴中纺丝,经上油、干燥等工艺得到的一种再生纤维素纤维[1-2]。黏胶纤维具有吸湿透气性好、抗静电、易于纺织加工等优点,是最为常见的纤维品种之一。黏胶纤维原液着色工艺一般是将水性色浆与黏胶纤维纺丝原液充分混合后,再经过滤、脱泡、纺丝、上油等工艺,得到原液着色黏胶纤维。与传统染色工艺相比,原液着色技术具有显著的节能减排优势。水性色浆是黏胶纤维原液着色工艺使用的主要着色剂,一般通过添加分散剂和采用超细化分散工艺等方式,将颜料稳定分散于水性体系中,形成一种水基颜料分散体。水性色浆用于黏胶纤维原液着色,具有耐候性优异、着色剂利用率高等优点[3-4]。然而,水性色浆与黏胶纤维纺丝原液混合时,颜料颗粒往往易于团聚,会对黏胶纤维纺丝原液的可纺性、着色效果和黏胶纤维力学性能等产生负面影响。因此,如何评估和提升黏胶纤维纺丝原液的过滤性能、优化纺丝工艺,是提升原液着色黏胶纤维品质的重要途径。

1 水性色浆性能对原液着色黏胶纤维品质的影响

与水性色浆混合后,原液着色黏胶纤维的纺丝原液中存在大量颜料颗粒,一旦颜料颗粒聚集形成大颗粒,会严重影响原液着色黏胶纤维的过滤性能和可纺性,导致出现喷丝头堵孔、异型丝增多、需频繁更换喷丝头等现象。近年来,国内外多位研究者分析了水性色浆对原液着色黏胶纤维可纺性和纤维性能的影响。Sharma等的研究表明,水性色浆对原液着色黏胶纤维的纤维性能和加工性能的影响,一方面在于水性色浆在使用前的分散稳定性,主要依赖于颜料颗粒间基于电荷排斥、空间位阻等的分散稳定作用,即水性色浆不能在使用前出现颗粒团聚等影响纺丝性能的问题;另一方面,低黏度的水性色浆与高黏度、碱性的黏胶纤维纺丝原液混合时,颜料颗粒在水、黏胶纤维纺丝原液等不同介质中分散,因为颜料颗粒间、颜料颗粒与纺丝原液的相互作用等原因,导致颜料颗粒变大,是工业化生产过程中颜料颗粒团聚的主要原因。Sharma等还对比了色浆中分散剂种类和添加量对原液着色黏胶纤维纺丝原液的过滤性能、压力和纤维色差的影响,证明色浆中分散剂的种类和添加量是影响水性色浆稳定性和纺丝效果的重要因素,而水性色浆的p H 值也是影响颜料颗粒团聚的重要因素,水性色浆的p H 值达到14时,会导致混合后黏胶中5 μm 以上的大颗粒显著增加[5]。李君宝等认为,黏胶原液着色用水性色浆需要具有较小的粒径、较窄的粒径分布、较好的稳定性和良好的抗沉降性,生产过程中需要及时检测黏胶纤维纺丝原液中甲种纤维素含量,根据甲种纤维素含量波动而调整色浆加入量,以减少黏胶纤维的色差[6]。董占双等研究了水性色浆对原液着色黏胶纤维成形的影响,当黑色水性色浆的粒径小于0.45μm、黏度控制在100~300 mPa·s、p H 值控制在8~10、固含量控制在25%左右时,原液着色黏胶纤维会获得较好的成形效果[7]。

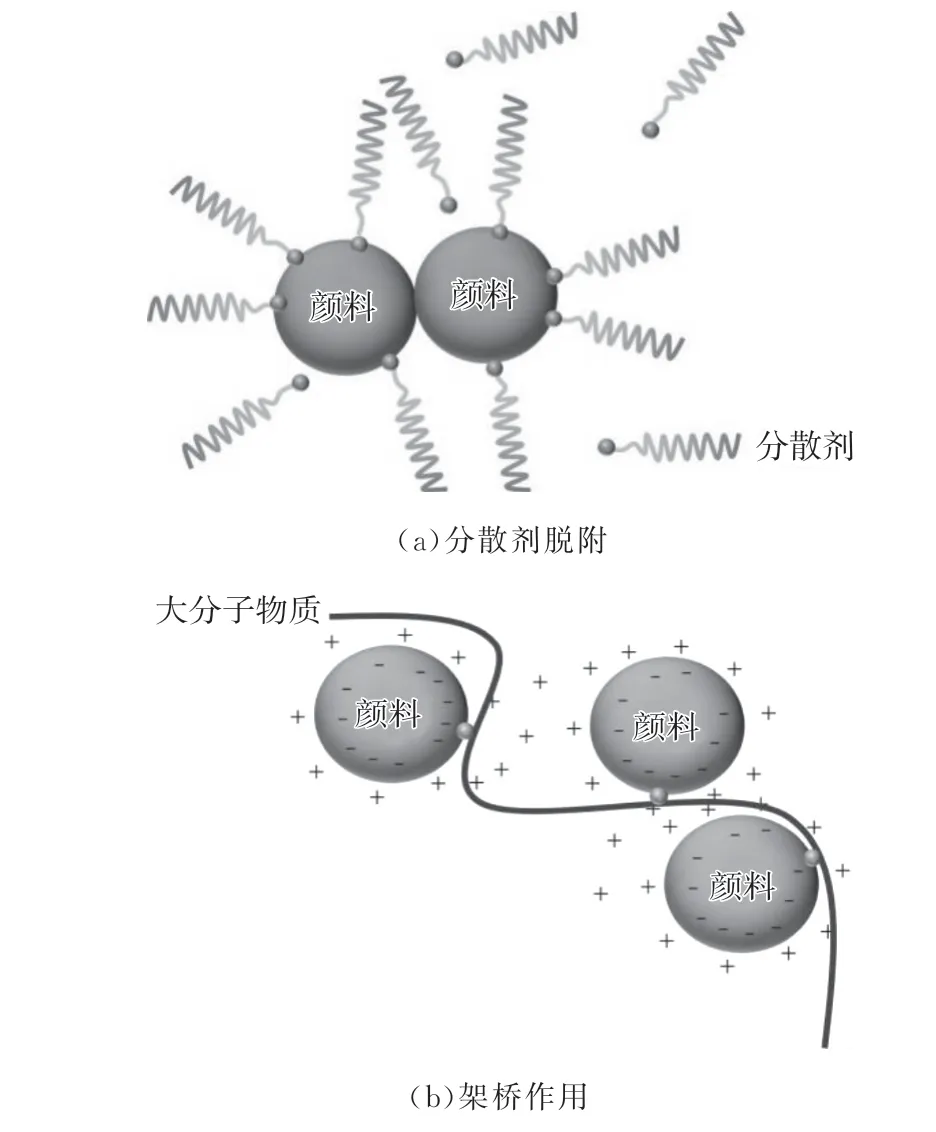

水性色浆一般都是基于颜料颗粒间的电荷排斥和空间位阻以实现颜料颗粒的稳定分散,其稳定分散机理如图1所示。如何调控颜料表面电荷分布,以及提升分散剂在颜料表面的锚固和分散作用效果,是颜料颗粒能够保持稳定分散、不产生颜料颗粒团聚的关键因素[8]。水性色浆与黏胶纤维纺丝原液混合、纺丝过程中,不同介质中显著的p H 值和黏度变化、混合过程的高剪切力,以及黏胶纤维纺丝原液中大分子物质对颜料颗粒的架桥作用,对色浆中分散剂在颜料表面的锚固定效果、颜料颗粒的抗团聚性提出了苛刻的要求。水性色浆与黏胶纺丝原液混合后,颜料颗粒因黏度变化、高剪切力等原因导致的分散剂脱附,以及黏胶纺丝原液中大分子物质的架桥作用导致的颜料颗粒团聚,如图2所示。为了提升原液着色黏胶纤维的品质,国内外研究者在黏胶纤维原液着色用水性色浆制备方面进行了广泛研究。Shukla等利用造纸制浆过程中产生的副产物黑液,作为碱性木质素的来源,制备水性炭黑色浆,发现随着黑液用量的增加,炭黑色浆的分散稳定性得到改善。在黏胶纤维纺丝原液中加入该炭黑色浆制备的黑色原液着色黏胶纤维,比传统工艺制备的色浆,具有更高的着色力[9]。宋伟广等采用喷雾干燥的方式,制备自分散酞菁蓝15∶3颜料,使用前,将其在水中分散制备水性色浆,该色浆具有优异的耐热、耐酸碱稳定性,制备的原液着色黏胶纤维具有良好的耐摩擦、耐水洗牢度,还可以降低水性色浆的运输成本,减少水性色浆在储存过程中的团聚风险[10]。

图1 水性色浆中颜料颗粒的稳定分散机理示意图

图2 导致颜料颗粒团聚因素示意图

2 原液着色黏胶纤维纺丝工艺优化研究进展

刘稀等研究了黏胶纤维中不同炭黑质量分数条件下,炭黑颗粒在黏胶纤维内部和表面的分布情况、色深等性能。研究发现,在炭黑质量分数1%、3%条件下,炭黑在纤维内部和表面呈现较好的分布,当炭黑质量分数达到5%时,在纤维内部和表面均呈现明显的炭黑团聚、表面疵点现象,说明在炭黑质量分数过高的情况下,黏胶纤维纺丝原液中炭黑颗粒间的距离减小,团聚趋势十分明显;随着炭黑质量分数的增加,纤维的L值呈现下降趋势,但达到3%以后,L值下降幅度要小得多,说明再增加炭黑含量,对降低纤维L值的作用在逐渐降低[11]。陈莉娜等测试了3种彩色原液着色黏胶纤维的表面形貌和力学性能,发现颜料颗粒会因为分散不稳定而出现聚集,导致原液着色纤维的断裂强力、断裂伸长率等力学性能低于普通黏胶纤维[12]。因此,在原液着色黏胶纤维纺丝工艺中,颜料添加量是影响颜料颗粒团聚、可纺性、纤维力学性能和着色效果的重要因素。

杜长森等研究了硫酸含量、温度等凝固浴条件对原液着色黏胶纤维中分散剂扩散速率、纤维值以及炭黑在纤维内部和表面分布情况的影响,由于黏胶纤维纺丝原液进入凝固浴后,同时存在凝固浴中H+向黏胶纤维纺丝原液中扩散和黏胶纤维纺丝原液中Na+、水分子、分散剂向凝固浴中扩散,凝固浴中硫酸含量和温度的提高,黏胶纤维纺丝原液和凝固浴中较大的离子浓度差以及离子、水分子运动速度,会提升分散剂的扩散速率,进而导致出现颜料颗粒团聚、L值变大、黑度降低等问题[13]。但是,高翔等认为,黏胶纤维纺丝原液进入凝固浴后,由于颜料颗粒的存在,减少了黏胶纤维纺丝原液和凝固浴的接触面积,增加了Na+和水分子向凝固浴中扩散和H+向黏胶纤维纺丝原液中扩散的距离,会导致黏胶纤维凝固速度降低,容易出现并丝现象,适当提高凝固浴的温度和H+含量,有助于减少并丝现象的发生[14]。因此,针对不同类型的水性色浆,需要综合考虑温度和H+含量提升引起的分散剂向凝固浴中扩散、颜料颗粒团聚、着色力降低风险,以及原液着色黏胶纤维纺丝原液中颜料颗粒的存在导致的并丝风险,通过调节温度和H+含量、优化色浆分散剂品种和用量,达到最优的纺丝效果。

3 原液着色黏胶纤维过滤性能评价方法

黏胶纤维纺丝原液过滤性能的测试,是评估黏胶可纺性的重要方法。王薇将库尔特计数器应用于黏胶纤维纺丝原液中大颗粒的测量,研究了不同滤材过滤前后黏胶大粒子的数量,具有取样少、测试快等优点[15]。该测量方法在有色黏胶纤维的纺丝原液过滤性能评价方面,有很好的应用前景。目前,工业上一般采用阻塞系数Kw来评估黏胶纤维纺丝原液的过滤性能,阻塞系数Kw通常是根据黏胶纤维纺丝原液在一定压力下连续两段时间内流出的纺丝原液质量,按照固定公式计算出来的。2019 年发布的纺织行业标准FZ/T 51016—2019《粘胶纤维原液着色用水性色浆》,规定了阻塞系数Kw的计算方法,并采用加入色浆后的纺丝黏胶原液和纺丝黏胶原液的阻塞系数比值K,评估有色黏胶纤维纺丝原液的过滤性能[16]。该行业标准中,有色黏胶纤维纺丝原液阻塞系数Kwc按照式(1)进行计算。

式中:m1c和m2c分别为0~20 min、20~60 min流出的有色黏胶纤维纺丝原液的质量,g。

4 结束语

随着黏胶纤维行业竞争压力的增大,开发差别化黏胶纤维,成为黏胶纤维制造企业寻求产品附加值、提升产品竞争力的重要途径。原液着色黏胶纤维、阻燃黏胶纤维、高白消光黏胶纤维等基于在黏胶纤维纺丝原液中添加色浆或功能材料的差别化黏胶纤维,进入了快速发展时期。然而,黏胶纤维纺丝过程中强烈的酸碱变化、对大颗粒团聚的高度敏感等特性,对纺丝原液中颗粒的抗团聚性提出了更高的要求,需要该领域原材料供应者和黏胶纤维制造者共同协作,研究不同分散剂、颗粒表面不同物理化学性能、浆料加工和纺丝工艺等对差别化黏胶纤维性能的影响,以实现生产高性能差别化黏胶纤维的目标。