信号电缆绞合节距对电性能和投产长度的影响

2024-01-10陈锦梅

陈锦梅

宝胜科技创新股份有限公司 江苏扬州 225800

1 研究背景

在普通信号电缆生产过程中,需要进行导体、对绞、成缆等工序的多次绞合。由于不同的生产工艺需求,每次绞合均会产生不同的绞入因数。在进行导体结构工艺参数设计过程中,根据不同类型电缆的不同需求,既需要考虑导体自身绞合节距,又需要考虑对绞节距和成缆节距的多次绞合对导体直流电阻的影响。在这一过程中,还需要考虑经过多次绞合后实际投产长度与成品交货长度的差异,避免造成生产浪费,增加生产成本。由此可见,绞合节距的优化属于多目标优化问题。笔者就绞合节距对成品电缆电性能与投产长度的影响进行分析。

2 标准要求

在信号电缆的生产过程中,当信号电缆的导体为第1种实心导体时,不需要考虑导体的绞合节距。当信号电缆的导体为第2种绞合导体、第5种和第6种软导体时,需要考虑导体的绞合节距。通常,导体的绞合节距由各个电缆生产制造厂家根据使用设备进行设计,最终满足国家标准所规定的成品直流电阻。

普通信号电缆的工艺流程为导体、挤包绝缘、对绞绞合、分屏蔽、成缆绞合、总屏蔽、护套。

由于对信号电缆目前没有相应的国家标准,因此在电缆行业中引用相关的行业标准或技术标准,包括JB/T 13486—2018《计算机与仪表屏蔽电缆》和TICW/06—2009《计算机与仪表电缆》。这些标准均提出电缆中非屏蔽成缆元件和相邻成缆元件宜采用不同的绞合节距,1.5 mm2导体截面及以下任意成缆元件的最大对绞绞合节距应为100 mm,2.5 mm2导体截面及耐火型电缆任意成缆元件的最大对绞绞合节距应为120 mm,缆芯成缆绞合节距应不大于成缆外径的25倍。

以上是目前行业中对普通信号电缆对绞节距和成缆节距的要求。目前,市场上出现了较多的消防类信号电缆,其对绞节距不大于每根绝缘线芯外径的16倍,成缆节距不超过电缆外径的8倍。仅从成缆节距对比,消防类信号电缆成缆节距远小于普通信号电缆,这对成品电缆的导体直流电阻形成挑战。因此,消防类信号电缆在生产中需要重新设计导体的结构工艺参数,重新验证生产设备能力,明确为满足交货长度而实际的投产长度。

由此可见,对于消防类信号电缆,既要满足客户要求的对绞节距和成缆节距,又要考虑绞合节距对成品电缆电性能及投产长度的影响。

3 绞合节距对电性能影响

3.1 电性能重要性

电性能是各类电线电缆最基本的特性,反映了各类电线电缆传输电能的能力,以及承受工作电压的安全裕度、工作状态下满足的电绝缘性能。电性能对于电线电缆而言尤为重要。电性能的要求是多方面的,也极为严格。在设计电线电缆时,必须精确进行电性能计算,作为选择材料和结构的依据。

导电线芯直流电阻是电线电缆的基本电性能之一,一般要求直流电阻小,以减少线路损耗。电缆导体的直流电阻应符合GB/T 3956—2008《电缆的导体》的要求。

3.2 导体直流电阻计算

单位长度电缆的导体直流电阻R计算式为:

R=ρ20[1+α(θ-20)]k1k2k3k4k5/A

(1)

式中:A为导体截面积,如果导体由n根直径为d的单丝绞合而成,那么A为nπd2/4;ρ20为导体材料在温度为20 ℃时的电阻率,标准软铜为0.017 241 Ω·mm2/m,标准硬铝为0.028 64 Ω·mm2/m,或对标企业产品电阻率;α为导体电阻的温度系数,标准软铜为0.003 93 K-1,涂镀锡软铜为0.003 85 K-1,软铜制品为0.003 95 K-1,标准硬铝及硬铝制品为0.004 03 K-1,软和半硬铝制品为0.004 10 K-1;k1为单根导线加工过程中引起金属电阻率增大所引入的因数,与导线直径大小、金属种类、表面有否涂层有关,根据IEC 288规定取值;k2为用多根导线绞合而成的线芯使单根导线长度增大所引入的因数;k3为紧压线芯过程中使导线发硬、电阻率增大所引人的因数,约取1.01;k4为成缆绞合使线芯长度增大所引入的因数;k5为考虑导线允许公差所引入的因数,非紧压线芯结构为[d/(d-e)]2,e为导线容许公差,紧压结构线芯约取1.01。

对消防类信号电缆计算导体直流电阻时,k1可以根据相关标准进行取值。电缆采用非紧压线芯,k3无需考虑。k5可以通过导体的公差来进行取值。因此在进行工艺参数设计时,重点需要考虑的是k2和k4的取值。

3.3 绞合工艺参数

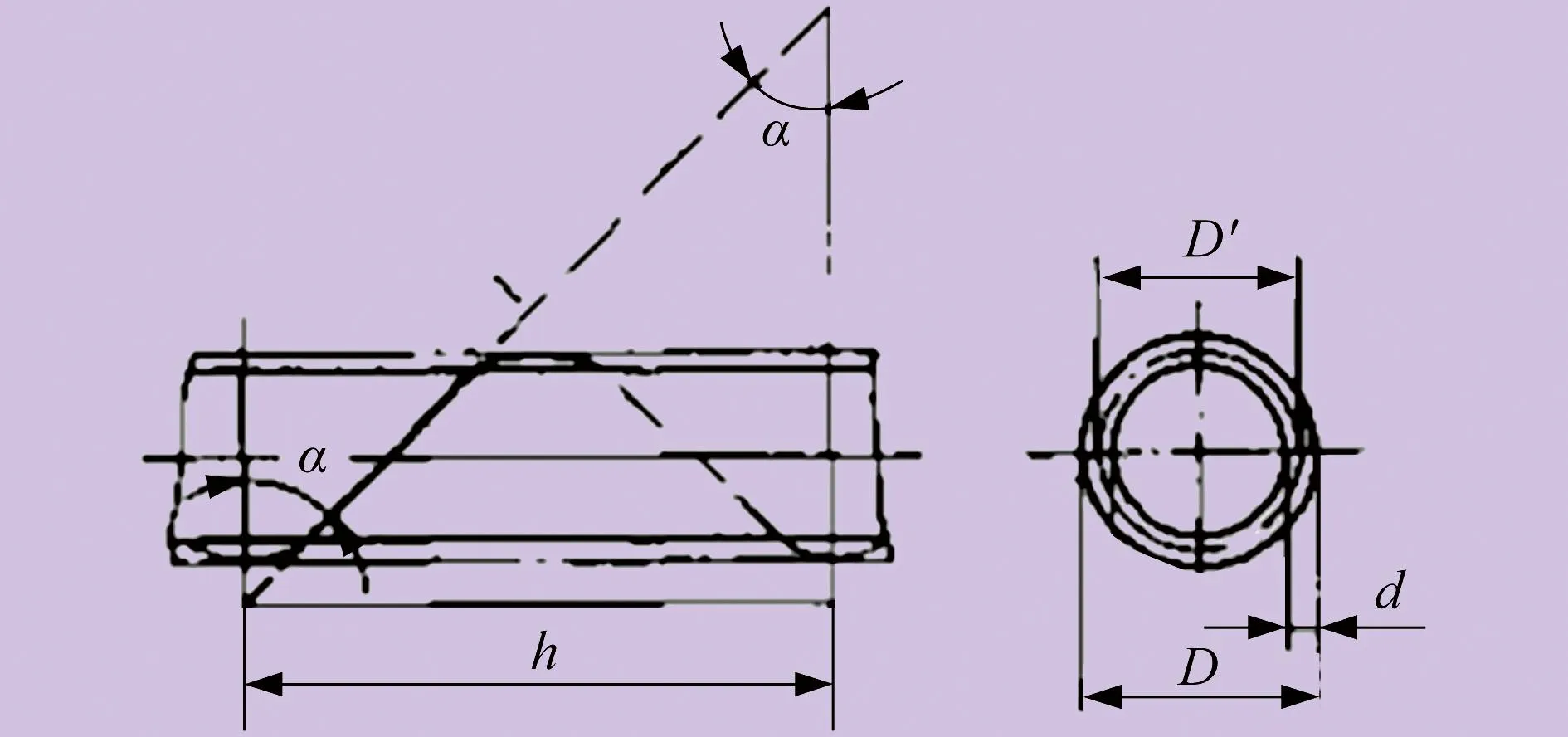

电缆绝缘线芯对绞或成缆绞合过程与电缆导体绞合原理相似,因此线芯绞合工艺参数及绞合过程中的变形与绞线也相似,绞合工艺参数如图1所示。

图1 绞合工艺参数

图1中,α为螺旋升角,即展开后的单线与绞线的断面之间形成的夹角;h为绞合节距,即单线按照螺旋升角在内层上绕一整圈的绞线轴向距离;D为绞线最终直径,即绞线实际测量直径;D′为绞线节圆直径,即由最外层单线中心线所构成的绞线直径,数值等于绞线最终直径减去单丝直径。

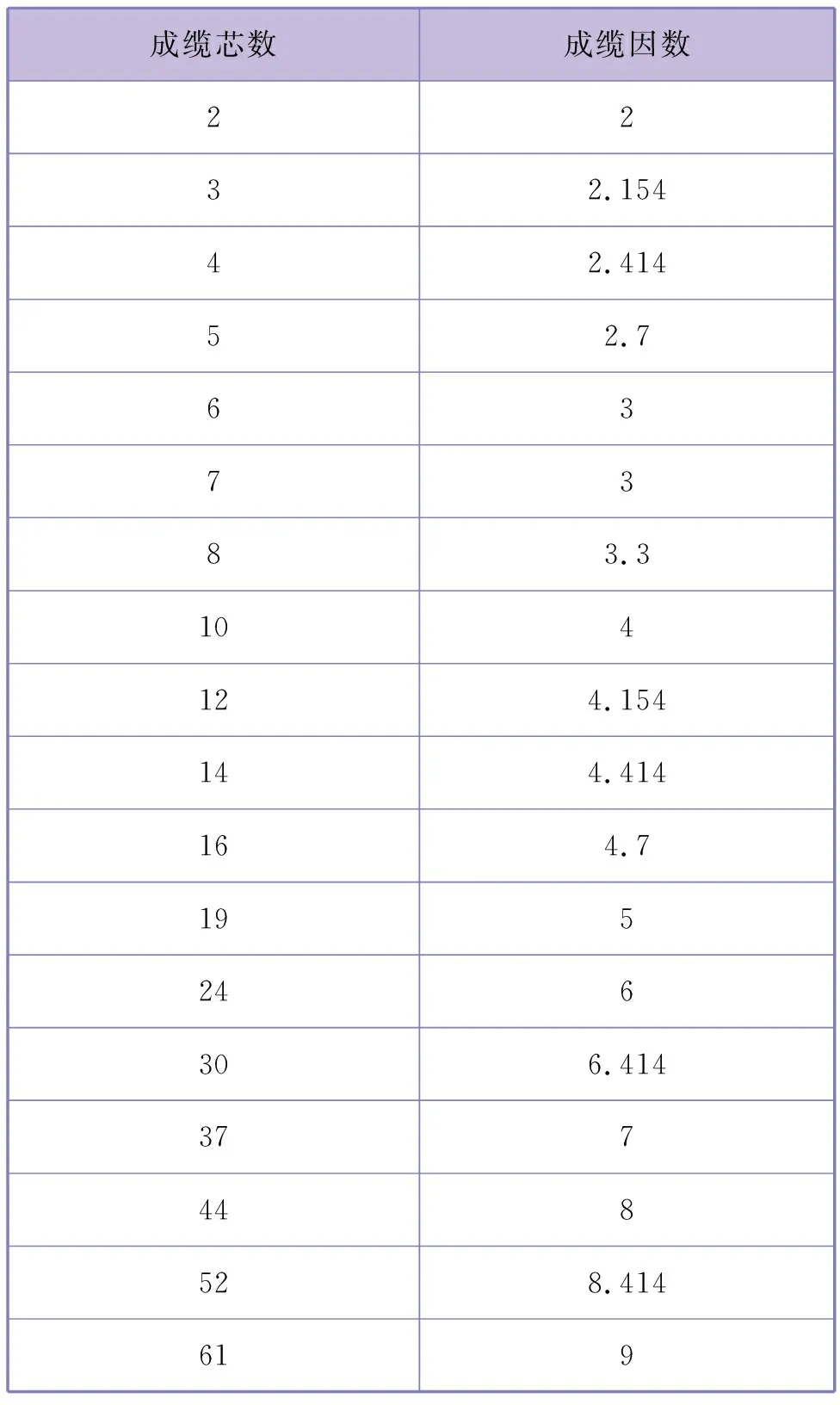

成缆因数见表1。

表1 成缆因数

3.4 节距计算

绞合节距在电缆实际生产过程中是由测量得到的。作为工艺人员,应根据相关电缆标准规定的理论节距比及理论外径,计算理论绞合节距。由于理论节距与实际绞合节距存在一定的误差,由此引入实用节距比这一概念。绞合节距与绞线节圆直径之比称为理论节距比,绞合节距与绞线最终直径之比称为实用节距比。实用节距比m计算式为:

m=h/D

(2)

理论节距比m′计算式为:

m′=h/D′=mD/D′

(3)

3.5 绞入因数计算

绞入因数k与理论节距比m′的关系式为:

(4)

另有:

k2=kk′

(5)

式中:k′为修正因数。

关系式适用于计算多根导线绞合而成的线芯。需要指出的是,绞入因数会因设备种类、设备精度、设备状态的不同而不同。因此,在实际应用时,为保证计算的正确性,需要结合设备的具体情况进行修正,即引入修正因数k′。

3.6 计算实例

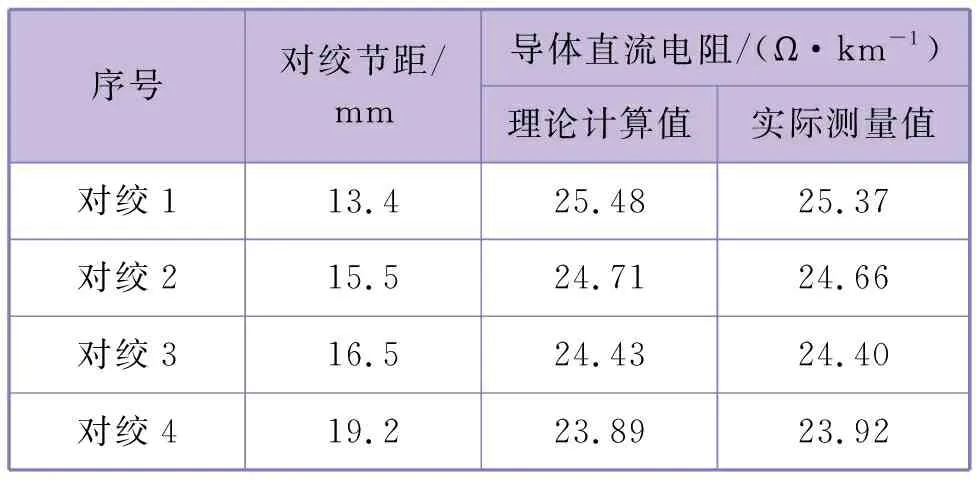

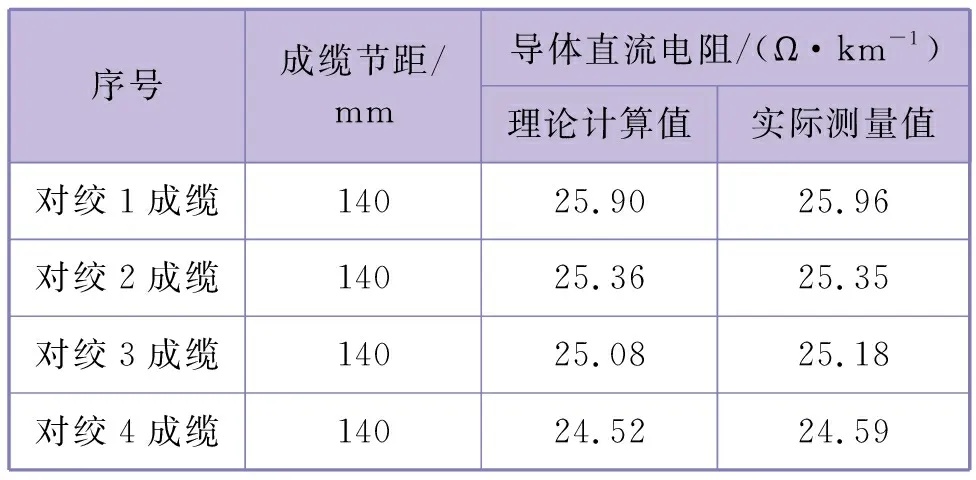

消防类信号电缆的对绞节距、成缆节距与普通信号电缆不同,原有的导体结构无法满足设计要求。以RVVSP 4×2×0.75消防类信号电缆为例,根据上述计算式对标称截面积0.75 mm2的导体电阻、不同对绞节距下的导体直流电阻、成缆之后的导体直流电阻进行计算。在Excel软件中将导体结构、绝缘线芯直径、对绞节距、成缆节距、成缆芯数、缆芯长度设为可变参数,根据实际需要生产的电缆结构进行改变,可自动计算求得导体直流电阻。单芯导体直流电阻理论计算值为21.71 Ω/km,实际测量值为21.80 Ω/km。对绞后导体直流电阻见表2,成缆后导体直流电阻见表3。

表2 对绞后导体直流电阻

表3 成缆后导体直流电阻

经过多次大批量生产验证,理论节距比越小,绞入因数越大,在相同的长度要求下,绝缘线芯的实际用量增加。由于绝缘线芯的导体电阻和绞入因数成正比,因此将导致单位长度电缆的导体直流电阻和质量的增大。将绞合节距对成品电阻影响的计算结果用于指导实际生产制造过程,可以控制导体直流电阻余量。

4 绞合节距对投产长度影响

4.1 投产长度重要性

投产长度指根据交货长度确定成缆缆芯长度,再由后道生产工序要求长度推算出前道工序所需生产长度,以此计算求得的单根导体在拉丝绞合工序的长度。

对于多组信号电缆而言,电缆缆芯由多组不同对绞节距的对绞线对成缆而成,因而每一组对绞线对的绞入因数不同。如果在电缆缆芯生产制造过程中,未能合理确定绝缘单线的长度,那么对绞机绞合的不同节距的多组线对经成缆机成缆后,将出现线对尾线长短不一的情况,会造成不必要的浪费。由此可见,确定各工序的投产长度对减小多组对绞线对在成缆时的余线长度非常关键。

4.2 投产长度计算

在计算投产长度时,考虑调试护套挤出、调试喷码印字、性能检测、成圈包装,需要预留10~20 m损耗长度,因此成缆缆芯长度LC为:

LC=L+20

(6)

式中:L为交货总长度。

对绞线对长度LD的计算式为:

LD=LCkCk′/kLC

(7)

式中:kC为成缆绞入因数;kLC为成缆拉伸因数。

绝缘线芯长度LJ的计算式为:

LJ=LDkDk′/kLD

(8)

式中:kD为对绞绞入因数;kLD为对绞拉伸因数。

4.3 拉伸因数计算

在成缆过程中,单根绝缘线芯实际受到的拉力为F,轴向拉力为F1,径向拉力为F2,成缆角θ与螺旋升角α互为余角。F1正比于cosθ,成缆角越小,单根绝缘线芯实际受到的轴向拉力越大,越容易出现拉伸变形。

对于成缆角θ,有:

(9)

可见,实用节径比越大,成缆角越小,单根绝缘线芯承受的拉力越大。

式(7)、式(8)成立的条件是对绞线对或绝缘线芯在绞制时不被拉伸。虽然目前大多数电缆生产制造厂家采用的是主动放线设备,对绞线对或绝缘线芯在绞制过程中的拉伸相对采用被动放线设备小,但是在实际制造过程中仍然无法满足不被拉伸的要求。在确定对绞线对或绝缘线芯拉伸因数时,既要考虑对绞工序的拉伸,也要考虑成缆工序的拉伸,并且主要考虑在合适的放线张力下绝缘线芯的导体拉伸,由此,成缆拉伸因数、对绞拉伸因数分别可取经验值1.001 98、1.002 35。

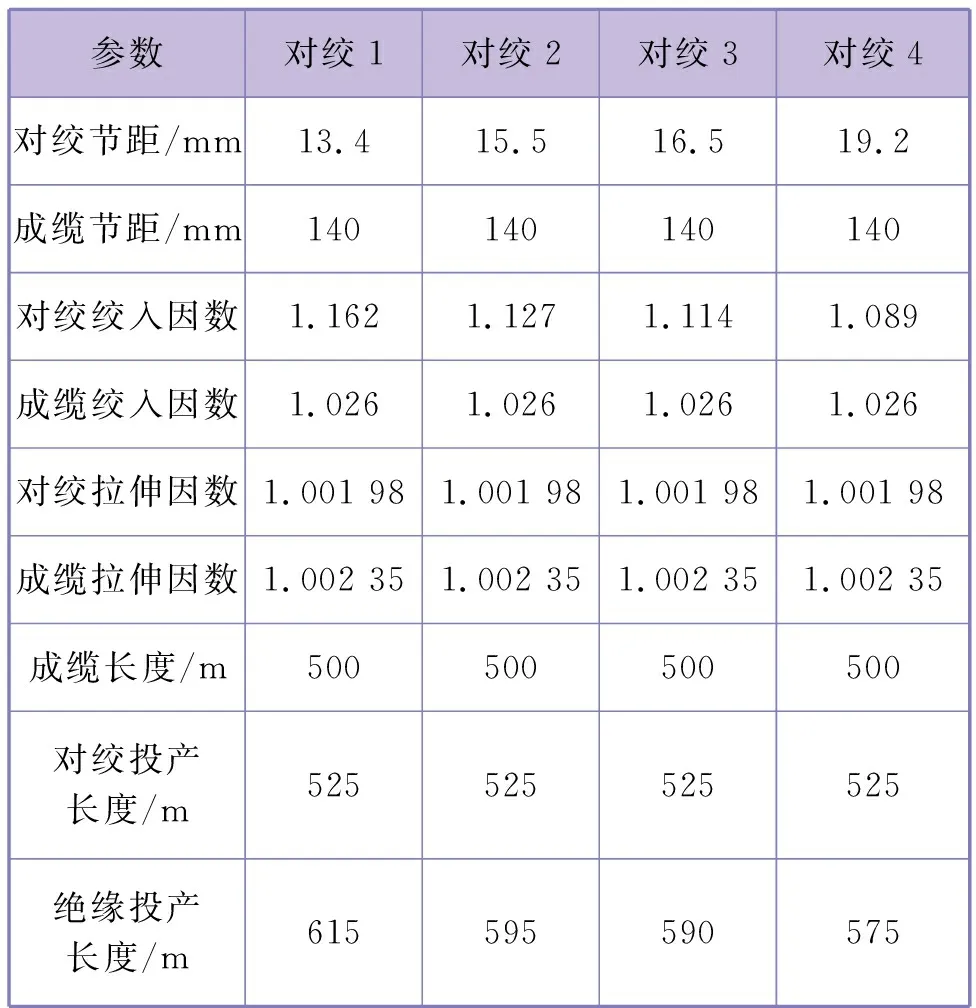

4.4 计算实例

以RVVSP 4×2×0.75消防类信号电缆为例,对标称截面积0.75 mm2的导体经绝缘、对绞、成缆等工序后得到的投产长度进行计算。将计算式编入Excel软件,方便进行计算,计算结果见表4。

表4 投产长度计算结果

5 结束语

通过计算可知,信号电缆绞合节距对成品电缆的导体直流电阻和导体投产长度产生一定影响。在生产中,可以根据交货长度确定成缆缆芯长度,再由后道生产工序要求长度推算出前道工序所需的生产长度,以此计算求得单根绝缘线芯的长度。也可以通过对绞节距、成缆节距计算成品电缆导体直流电阻,验证并优化导体结构,从而达到节本降耗的目的。