大兆瓦海上风电机组前机架的设计与仿真分析

2024-01-10司豪鹏

司豪鹏

上海电气风电集团股份有限公司 上海 200235

1 技术背景

风电作为21世纪清洁能源的重要组成部分,既是双碳目标下实现清洁能源结构优化的重要途径,又是未来能源系统中的重要基石。我国风电在国家政策的鼓励和绿色金融的赋能下,正在逐步走向强大和成熟。相比陆上风电,海上风电在节省用地、稳定发电、并网便利性等诸多方面均超过陆上风电,虽然起步较晚,但凭借自身优越条件,近年来正在世界各地飞速发展[1]。在此背景下,大力发展海上风电,对促进我国能源绿色转型,实现高质量发展具有重要意义。

随着风电行业的快速发展,海上风电机组呈现大型化、轻量化的发展趋势,单机规模进入超大型阶段。当然,并且海上风电机组在复杂的海洋环境下长期运行,运维难度大,潜在风险高。在这种复杂的条件下,为了确保整机和零部件在设计寿命内稳定安全运行,前机架的结构设计和强度校核尤为重要,必须对极限工况下的强度和疲劳损伤进行仿真和计算,确保处于安全范围内,由此可能带来多轮迭代优化,使设计周期延长,复杂度提高[2-3]。

有学者对风电机组的机架进行了研究。陈伟[4]以某大型风电机组前机架为研究对象,综合应用商用优化软件和有限元方法,系统对前机架从概念设计到符合规范要求的最终设计构型全过程进行详细阐述,为后续风电机组相关零部件的优化设计和分析提供了方法。何章涛[5]对某兆瓦级风电机组前机架进行拓扑优化,实现结构优化和轻量化,属于前机架的自主研发和探索性研究。赵俊达[6]通过拓扑优化设计得到海上风力发电机前机架模型,在满足强度要求的前提下,使质量减小6.276 t,使减质比达到25.1%。孙红梅等[7]对某兆瓦级风电机组进行形状优化,改进前机架的结构,在结构性能不变或有所提升的前提下,达到减小质量、降低制造成本的目的。向琳玲等[8]对3 MW风电机组前机架结构进行单一目标拓扑优化、形状优化和参数优化,在保证结构性能达标的情况下,获得轻量化的机架模型。

笔者以大兆瓦半直驱式海上风电机组前机架为基础,介绍前机架从设计思路、建模到有限元分析的整个设计过程。

2 前机架设计

前机架作为风电机组的大铸件之一,是机舱的重要组成部件。根据风电机组技术路线的不同,前机架的形式和连接部件有所不同,但是都对风电机组的稳定运行起到重要作用。目前常见的风电机组机型分为直驱式、双馈式、半直驱式。直驱式风电机组中的发电机采用多极电机与风轮直接连接进行驱动,取消齿轮箱部件,因此前机架一般为弯头结构形式,弯头一端直接连接发电机,另一端与偏航系统一起连接至塔筒。双馈式和半直驱式风电机组的结构都采用包含齿轮箱在内的驱动链部件,驱动链由前端轴系和后端齿轮箱组成,轴系与风轮连接,驱动链与尾部的发电机连接。这两种风电机组的前机架一般都为方形结构,顶部承载驱动链,底部与偏航系统一起连接至塔筒上方,不同的是双馈式风电机组的齿轮箱采用联轴器与发电机连接,而半直驱式的齿轮箱与尾部的发电机直连。由此可见,半直驱式风电机组兼顾直驱式和双馈式两者的特点。与双馈式风电机组相比,半直驱式风电机组的齿轮传动比较低。与直驱式风电机组相比,半直驱式风电机组的发电机转速较高。由此,半直驱式风电机组能够提高齿轮箱的可靠性,延长使用寿命,还能够改善大功率直驱式发电机设计制造困难的状况。当然,无论何种形式的前机架,在机舱中都起着承载部件,连接风电机组其它部件,保证风电机组顺利安装、稳定运行及可靠维护的作用[9]。

前机架的重要作用决定了必须具有高强度、结构稳定、耐腐蚀、寿命长等特点。目前,国内外大多采用球墨铸铁作为前机架的主要材料,其中QT400应用最为广泛。近年来,随着风电机组兆瓦级别越来越大,对前机架的强度要求越来越高,不少厂家开始使用QT500作为前机架的材料。笔者以QT400-18AL材料来进行前机架的结构设计。

对于半直驱式风电机组前机架,载荷传递路径为叶片、轮毂、驱动链、前机架、偏航齿圈、塔筒。根据载荷传递路径,设计前机架时主要考虑两种工况。第一,极限载荷工况,承受来自轮毂中心传递的极限载荷。第二,疲劳载荷工况。

前机架的设计必须满足强度、刚度、稳定性、使用寿命等要求,评价标准有两个:极限评价标准和疲劳评价标准。前者指前机架在各工况下所受的实际最大应力要小于许用应力,对于非疲劳热点的局部区域,允许超过许用应力,但塑性应变应小于1%。后者指前机架结构的最大损伤值要小于1。

3 前机架建模

前机架在设计前需要根据需求,搜集相关参数,以确定设计边界。在设计开始阶段,需要搜集三个方面的参数:驱动链系统的参数、偏航系统的参数、后机架的参数。

近年来,很多学者采用拓扑优化的方法在风电领域进行了研究。潘祖兴等[10]对4 MW~5 MW桁架式风力发电机结构过渡段进行拓扑优化设计,重点研究影响过渡段结构性能的拓扑参数,将设定方法和所得到的拓扑结果作为相关设计的参考依据。牛磊[11]基于响应曲面法对风力发电机轮毂优化模型进行尺寸优化,获得轮毂最佳壁厚的优化方案。

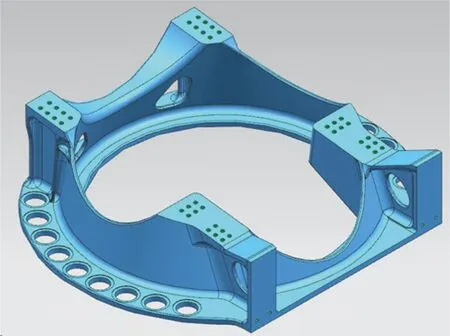

笔者根据驱动链系统的参数、偏航系统的参数、后机架的参数,建立前机架拓扑优化模型,如图1所示。前机架拓扑优化结果如图2所示。根据拓扑优化结果,提出多种技术方案进行分析比较,确定优选方案,得到初版方案的组成结构、初步外形尺寸、基本特征参数,同时与供应商进行技术交流,确认可优化项和技术要求,综合建立初版模型,如图3所示。

图1 前机架拓扑优化模型

图2 前机架拓扑优化结果

图3 前机架初版模型

初版模型确定后,还需要进一步确认与前机架相关的部件详细参数,如下:

(1) 驱动链系统的参数,包括驱动链仰角、高度、宽度,以及与前机架连接尺寸;

(2) 偏航系统的参数,主要分为滑动式偏航、滚动式偏航、外偏航、内偏航、偏航中心距、偏航驱动数量及布局要求、偏航制动数量及布局要求、偏航最大内外径要求、塔筒连接要求等;

(3) 后机架的参数,包括后机架的连接方式和尺寸;

(4) 整机尺寸,以及轮毂中心到塔筒中心的尺寸;

(5) 机舱罩位置尺寸;

(6) 液压系统位置尺寸;

(7) 电气参数,包括电气布线、传感器等的位置尺寸。

总体方案确定后,还需要综合考虑前机架的结构合理性、经济性、可靠性、安装运维等要求。

4 有限元分析

4.1 仿真模型

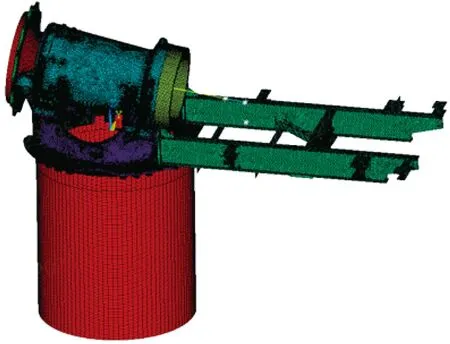

所搭建的大兆瓦海上风电机组仿真模型由风轮锁定盘、主轴、前主轴承、后主轴承、轴承座、前机架、后机架、塔筒、卡钳、偏航电机、偏航齿圈、齿轮箱连接环、前轴承端盖、轴端挡圈组成,如图4所示。载荷坐标系选取为轮毂中心坐标系,如图5所示。其中,MX、MY、MZ依次为X、Y、Z方向上的扭矩,FX、FY、FZ依次为X、Y、Z方向上的静载荷。仿真模型边界条件的设置应尽可能与实际情况相同[12]。

图4 大兆瓦海上风电机组仿真模型

图5 载荷坐标系

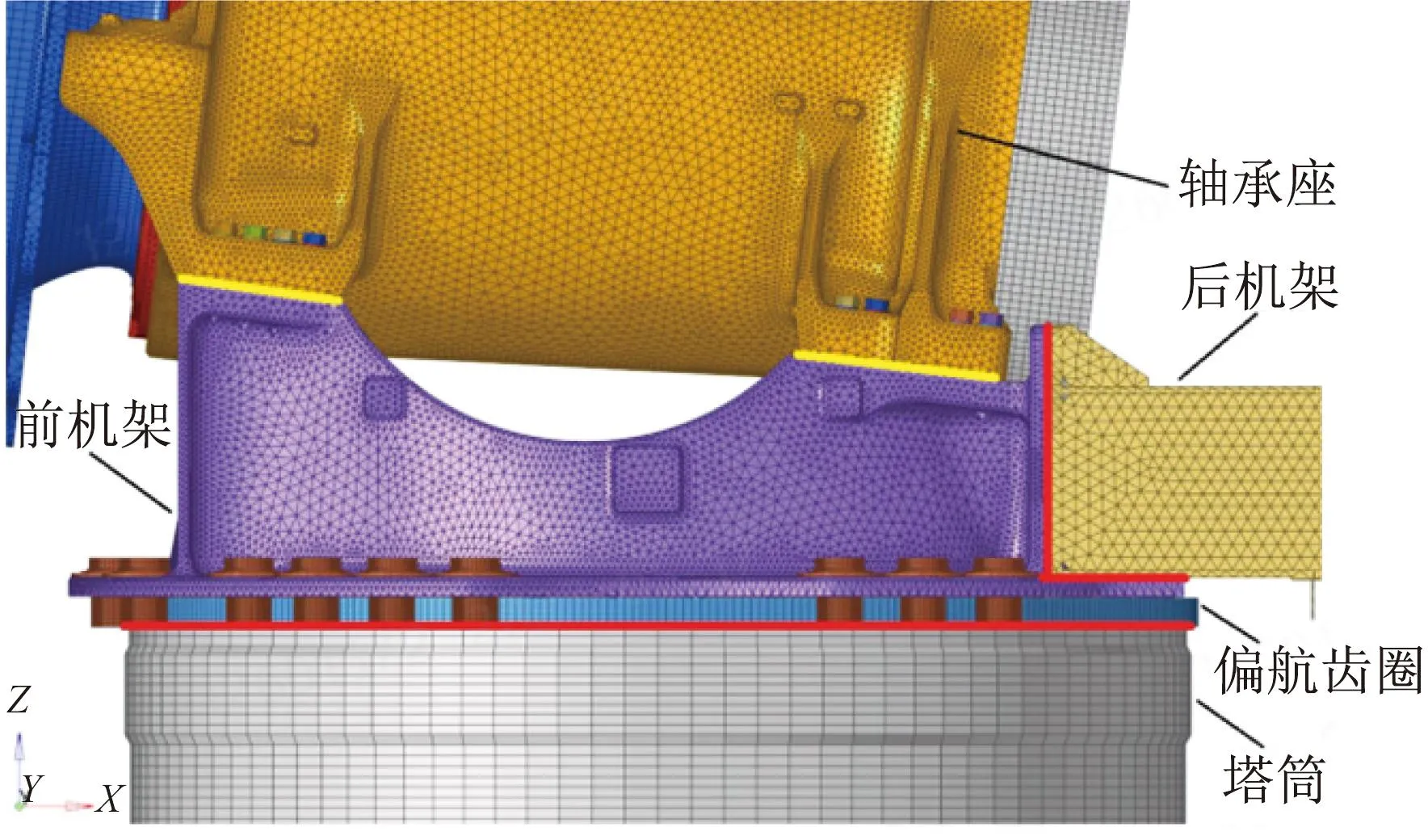

前机架、后机架与塔筒的连接如图6所示。其中,红色为固定连接,黄色为活动接触。后机架与前机架之间、塔筒与偏航齿圈之间、上摩擦片与前机架之间、上卡钳与侧摩擦片之间、下摩擦片与下卡钳之间、螺母与垫片之间、垫片与被连接件之间均为固定连接。前机架与轴承座之间、上摩擦片与偏航齿圈之间、上卡钳与前机架之间、上卡钳与下卡钳之间、下摩擦片与偏航齿圈之间、侧摩擦片与偏航齿圈之间均为活动接触,摩擦因数依次为0.3、0.1、0.32、0.32、0.1、0.1。部分连接部位在结构内部,图中无法显示。

图6 前机架、后机架与塔筒连接

轮毂中心节点通过点面接触连接至轮毂与主轴连接端面上,齿轮箱等效质量点通过点面接触连接至齿轮箱齿圈上,发电机等效质量点通过多节点约束连接至齿轮箱等效质量点上,变流器、变压器、后机架、配电柜、控制柜、机舱罩等效质量点通过点面接触连接至后机架连接面上。偏航电机与偏航齿圈之间通过多节点约束连接,使偏航电机的切向位移等于偏航齿圈的切向位移。

4.2 材料属性

分析的主要对象是大兆瓦海上风电机组前机架,对应材料QT400-18AL的屈服强度为220 MPa,考虑安全因数为1.1,则用于极限校核的屈服强度为200 MPa。部件材料参数见表1。

表1 部件材料参数

4.3 极限强度计算条件

根据风电机组的实际运行情况,所需计算的工况有七个。工况1为X向最大扭矩工况,工况2为X向最小扭矩工况,工况3为Y向最大扭矩工况,工况4为Y向最小扭矩工况,工况5为Z向最大扭矩工况,工况6为Z向最小扭矩工况,工况7为Y向和Z向最大合扭矩工况。

加载七个工况下轮毂中心坐标系的极限静载荷FX、FY、FZ、MX、MY、MZ及机舱各部件的重力载荷,极限静载荷安全因数与重力安全因数应保持一致,并加载全部螺栓预紧力。

4.4 极限强度计算结果

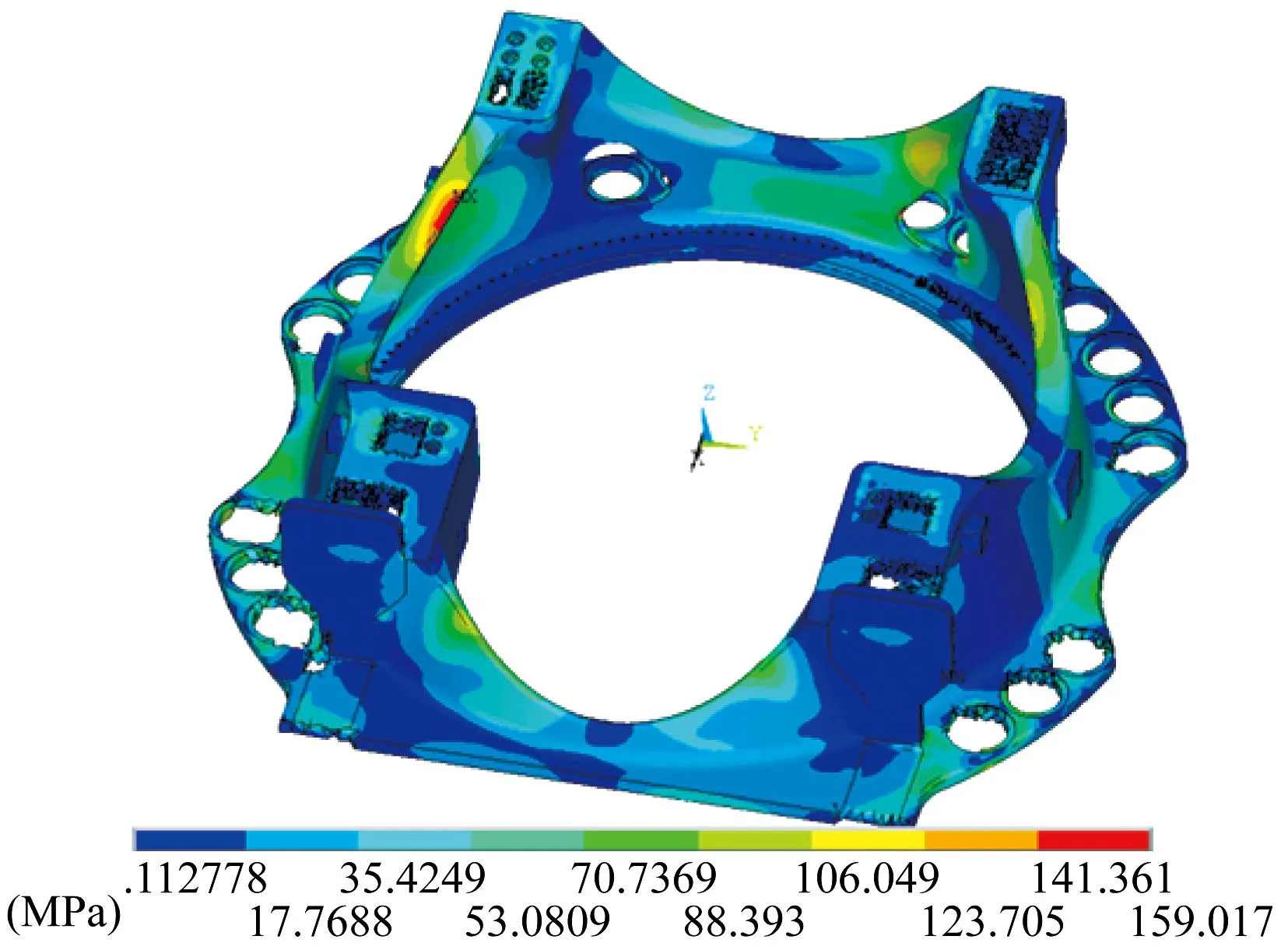

经仿真计算,得到前机架七个工况极限静载荷下的应力云图,如图7~图13所示。

图7 工况1应力云图

图8 工况2应力云图

图9 工况3应力云图

图10 工况4应力云图

图11 工况5应力云图

图13 工况7应力云图

极限强度计算结果统计见表2 。

由表2可知,前机架七个工况极限静载荷下的极限应力均小于200 MPa,因此前机架的结构满足极限强度要求。

4.5 疲劳强度计算条件

疲劳寿命曲线是用于评估材料耐久性和寿命的重要基础,一般通过疲劳试验方法来确定材料的疲劳寿命曲线。根据相关规范,在不进行疲劳试验的情况下,可以根据材料的极限抗拉强度、屈服强度、弹性模量等合成一条近似的疲劳寿命曲线。通过以上方法,可以得到QT400-18AL的疲劳寿命曲线。根据QT400-18AL的材料特性,以及由规范拟合出的疲劳寿命曲线来分析前机架的疲劳强度。

仿真模型中应用的主轴承、偏航轴承结构、活动接触连接会使轮毂中心载荷与前机架之间的应力变为非线性关系,为使仿真更加符合实际情况,运用马尔科夫矩阵来统计所得到的轮毂中心载荷各变量的均值与幅值。在加载单位疲劳载荷时,仿真模型中分别施加轮毂中心载荷各分量的正负幅值载荷,得到前机架的应力结果后,再与时序疲劳载荷耦合,计算前机架的疲劳损伤值。若疲劳损伤值小于1,则认为前机架满足疲劳强度要求。

4.6 疲劳强度计算结果

前机架的疲劳损伤云图如图14所示,疲劳损伤最大区域如图15所示。

图14 前机架疲劳损伤云图

图15 前机架疲劳损伤最大区域

根据计算结果,可得前机架疲劳损伤值最大为 0.299 4,小于1,因此满足疲劳强度要求。

5 总结与展望

笔者通过实际案例对大兆瓦海上风电机组前机架的设计、建模、计算做了介绍与说明,提出的拓扑计算、迭代设计思路能在较大程度上减小铸件自身质量,提高设计效率。当然大兆瓦风电机组前机架的设计还存在一些困难,比如整体尺寸较大,铸造、加工、运输困难,国内可制造的供应商有限等。在未来,风电机组前机架的设计还需不断创新,提出方便运输的结构形式,实现新材料发展带来的质量减小。

随着时间的推移,传统化石能源必将被可持续的清洁能源所代替。根据国家能源局发布的风电发展十四五规划,到2025年可再生能源年发电量达到3.3万亿kW·h左右。十四五期间,可再生能源发电量增量在全社会用电量增量中的占比超过50%,风电和太阳能发电量实现翻倍。未来,风电行业仍将持续快速发展。