水玻璃掺量对碱激发矿渣-不锈钢渣水泥抗裂性能的影响

2024-01-10张华王本俊傅大宝季韬

张华,王本俊,傅大宝,季韬

(1.福州市规划设计研究院集团有限公司,福建 福州 350108;2.福州大学土木工程学院,福建 福州 350108)

碱激发水泥作为一种环保材料在水泥工业的减碳中发挥着重要作用。碱激发胶凝材料常用的激发剂是NaOH和水玻璃[1],Chi[2]采用碱掺量为4%、5%、6%的水玻璃激发矿渣制备碱矿渣混凝土,研究表明,碱矿渣混凝土的劈裂抗拉强度和抗压强度随着碱掺量的增加而增加。水玻璃中的二氧化硅对反应有延缓作用,有利于形成更致密的水化产物和提高后期强度[3]。然而,水玻璃所制备的碱矿渣水泥具有凝结时间快和成本高等缺点[4],这导致其无法在实际工程中大量应用。Wang等[5]研究发现,采用CaO+Na2CO3复合激发矿渣,可使碱矿渣水泥的水化程度增大,并且孔隙结构更加优化,但其抗压强度低于水玻璃激发的碱矿渣水泥。采用CaO+Na2CO3+水玻璃复合激发剂,可延长碱矿渣水泥的凝结时间,降低成本,预期能提高碱矿渣水泥的力学性能。Hu等[6]使用环形约束装置研究了矿渣对混凝土抗裂性能的影响,研究发现掺入矿渣使混凝土的干燥收缩增大,开裂应变增加,抗裂性能降低。然而,采用CaO+Na2CO3+水玻璃作为复合激发剂,研究水玻璃掺量(水玻璃中的Na2O/碱激发水泥,碱激发水泥由不锈钢渣+矿渣+CaO+Na2CO3+水玻璃中的固体组分组成)对碱矿渣-不锈钢渣水泥抗裂性能的影响未见报道。

本文采用CaO+Na2CO3+水玻璃作为激发剂制备碱矿渣-不锈钢渣水泥(alkali-activated slag-stainless steel slag cement,ASL),使用环形部分约束装置来研究水玻璃掺量对ASL抗裂性能的影响,研究成果可为ASL的实际应用提供支持。

1 试验部分

1.1 原材料

1)前驱体:矿渣由巩义市龙泽净水材料有限公司生产,S95级别。采用福建吴航不锈钢制品有限公司提供的不锈钢渣粗颗粒,使用行星式球磨机将不锈钢渣粗颗粒球磨45 min,取粒径小于75 μm的磨细粉末进行试验,符合GB/T 20491-2017《用于水泥和混凝土中的钢渣粉》的要求。矿渣和不锈钢渣的主要化学成分见表1。

表1 矿渣和不锈钢渣的主要化学成分

2)细骨料:采用厦门艾思欧标准砂有限公司生产的ISO标准砂,其性能指标为150~178 μm,SiO2质量分数≥98%,烧失量<0.4%,含泥量<0.18%。

3)激发剂:采用汕头西陇科学股份有限公司提供的分析纯级别Na2CO3、CaO和NaOH(水玻璃调模时使用),山东优索化工科技有限公司提供的模数为3.3的水玻璃原液,用NaOH将其模数调至1.5,固含量为38.84%,采用调模后的水玻璃。

4)拌和用水:采用市政自来水,满足JGJ 63-2006《混凝土用水标准》的要求。

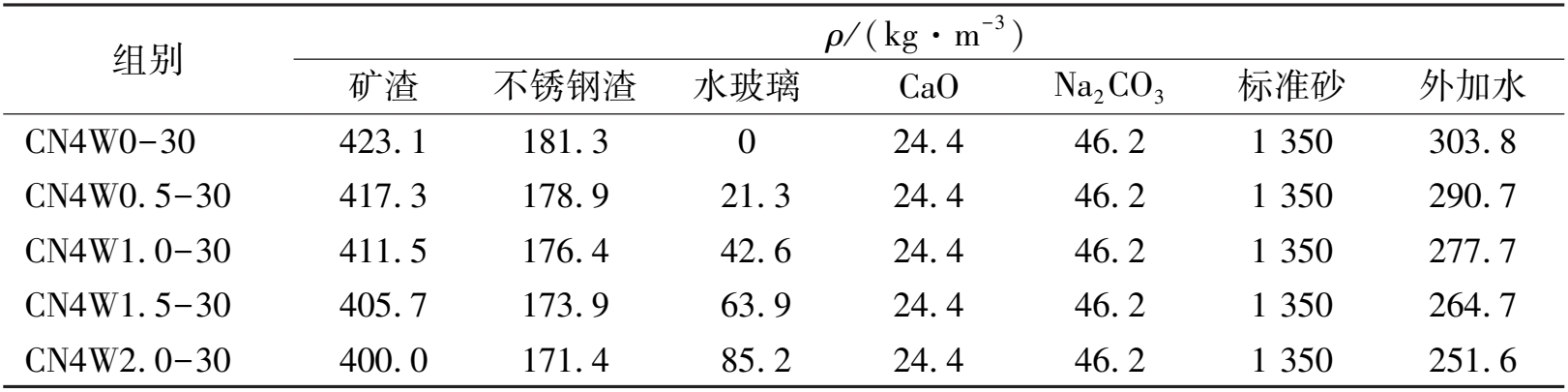

1.2 配合比设计

各试验组命名为“CN4WX-Y”,其中“CN4”表示固定CaO+Na2CO3的碱掺量为4.0%(即CaO+Na2CO3反应后生成的Na2O与ASL质量比,ASL由矿渣+不锈钢渣+CaO+Na2CO3+水玻璃中的固含量组成),“W”表示水玻璃,“X”表示水玻璃掺量为0%、0.5%、1.0%、1.5%和2.0%(按质量比计,水玻璃中的Na2O与ASL之比),“Y”表示不锈钢渣掺量(即不锈钢渣/(矿渣+不锈钢渣),按质量比计),此处固定为30%。以矿渣和不锈钢渣为前驱体,CaO+Na2CO3+水玻璃为复合激发剂,设计水灰比为0.45(水是由水玻璃中的水和外加水组成),胶砂比为1:2,具体配合比见表2。

表2 ASL的配合比

1.3 试验方法

1)环形部分约束装置。

采用环形部分约束装置(图1)进行内钢环应变的测试,测试数据采用应变采集箱收集。

2)参照GB/T 17671-2021《水泥胶砂强度检验方法(ISO法)》,尺寸为40 mm×40 mm×160 mm的试件进行抗折强度和抗压强度测试,测试龄期为3、7、14、28 d,每个试验组均制备3个试件用于抗折强度测试,取抗折强度试验断裂后的6个试块做抗压强度测试,测试结果取平均值。

3)参照规范ASTM C496/C496M-17《圆柱形混凝土试件劈裂拉伸强度标准测试法》进行劈裂抗拉强度的测试,测试龄期为3、7、14、28 d,加载速率为0.05 MPa·s-1,载荷速度为1.57 kN·s-1,直至试件劈裂破坏。每个试验组均制作3个试件进行测试,试件尺寸为直径100 mm、高度为200 mm的圆柱形试件。

1.4 抗裂性能评价方法

Ji等[7]的研究结果表明:计算开裂系数ζt(t)和抗裂性能评价指标Acr(t)可以表征水泥的抗裂性能,计算方法分别如式(1)和式(2)所示:

(1)

式中:ζt(t)为开裂系数;σm(t)为龄期t时ASL的环向拉应力,计算方法如式(3)、式(4)和式(5)[8-9];fsp(t)为龄期t时ASL的劈裂抗拉强度。

Acr(t)=ζt(t)dt

(2)

式中:Acr(t)为抗裂性能评价指标。

σm(t)=[-εst(t)]·Est·C1C2

(3)

式中:εst为内钢环应变;Est为内钢环的弹性模量(193 GPa);C1与C2分别为与钢环和砂浆环本身有关的几何常数。

(4)

式中:Ris和Ros分别为钢环的内外半径,Ris=58 mm,Ros=60 mm。

(5)

式中:Rom为砂浆环的外半径,Rom=90 mm;Ros为钢环的外半径,Ros=60 mm。

参照文献[10]对相应龄期ASL的劈裂抗拉强度fsp(t)进行拟合,拟合公式如式(6)和式(7):

(6)

式中:βm(t)为砂浆在龄期t时的力学性能发展系数;c为与水泥类型有关的系数。

(7)

式中:fsp(t)为ASL的劈裂抗拉强度;βm(t)为砂浆在龄期t时的力学性能发展系数。

采用ASL在龄期3 d和28 d的劈裂抗拉强度计算βm(3),如式(8):

(8)

将βm(3)代入式(6)中计算c,由式(7)计算得到所需龄期的拟合劈裂抗拉强度fsp(t),最后分别使用式(1)和式(2)计算ζt(t)、Acr(t)。

2 结果与分析

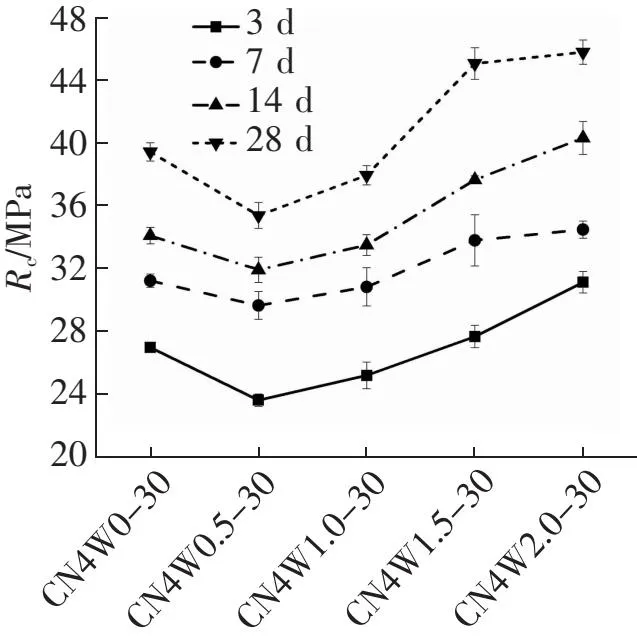

2.1 抗压强度和抗折强度

图2为水玻璃掺量对ASL抗压强度Rc和抗折强度Rf的影响。由图2可见,随着水玻璃掺量的增加,ASL的抗压强度和抗折强度在各龄期均先减小后增大。水玻璃掺量为0.5%时,抗压和抗折强度均最低;水玻璃掺量为2.0%时,抗压强度和抗折强度均最大。相比于水玻璃掺量为0%时,28 d的抗压强度提升了16.24%,28 d的抗折强度提高了4%。

组别

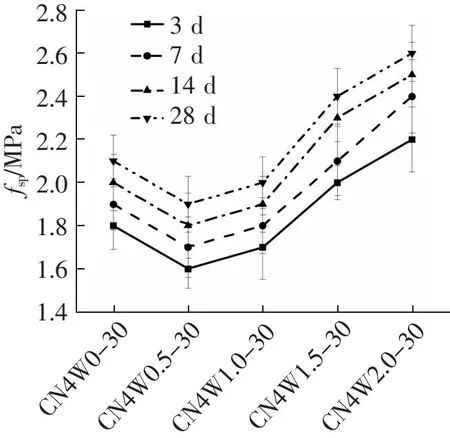

2.2 劈裂抗拉强度

图3(a)为不同水玻璃掺量下ASL的劈裂抗拉强度fsp。由该图可见,劈裂抗拉强度的发展规律与抗压及抗折强度的规律一致,在每个养护龄期内,ASL的3、7、14、28 d的劈裂抗拉强度均随着水玻璃掺量的增加呈现先降低后升高的趋势。在复合激发剂中水玻璃的掺量为0.5%及更大时,随着水玻璃掺量的升高,ASL的劈裂抗拉强度增加。相对于未掺水玻璃的CN4W0-30组,28 d龄期时,CN4W0.5-30组劈裂抗拉强度降低了9.5%,CN4W1.0-30组降低了5%,CN4W1.5-30组提高了14%,CN4W2.0-30提高了24%。采用式(6)和式(7)对复合激发剂中不同水玻璃掺量下ASL的劈裂抗拉强度进行拟合,拟合结果如图3(b)所示。由图3(b)可得,拟合结果与实际值吻合较好。

组别

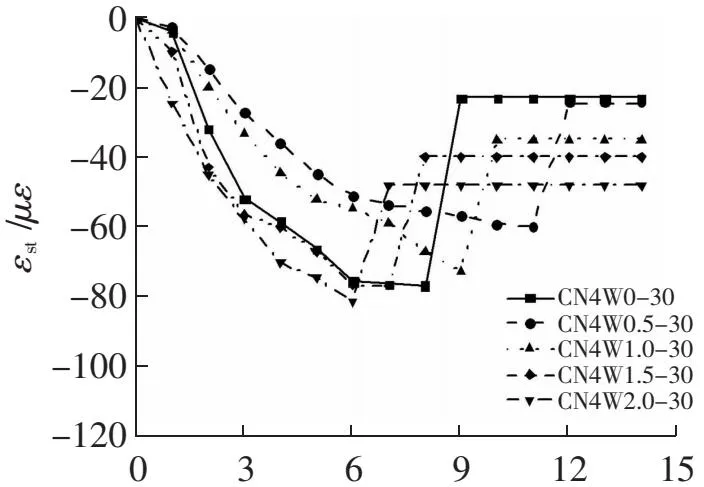

2.3 内钢环应变

图4为水玻璃掺量对ASL内钢环应变εst的影响。由图4可见,随着水玻璃掺量的增加,内钢环应变突变值先减小后增大,各组内钢环应变突变值大小(取绝对值)关系为:CN4W2.0-30(80.66 με)>CN4W1.5-30(76.20 με)>CN4W0-30(76.06 με)>CN4W1.0-30(71.88 με)>CN4W0.5-30(59.45 με),各试验组内钢环应变出现突变的时间为CN4W0.5-30(11 d)>CN4W1.0-30(9 d)>CN4W0-30(8 d)>CN4W1.5-30(7 d)>CN4W2.0-30(6 d)。

t/d

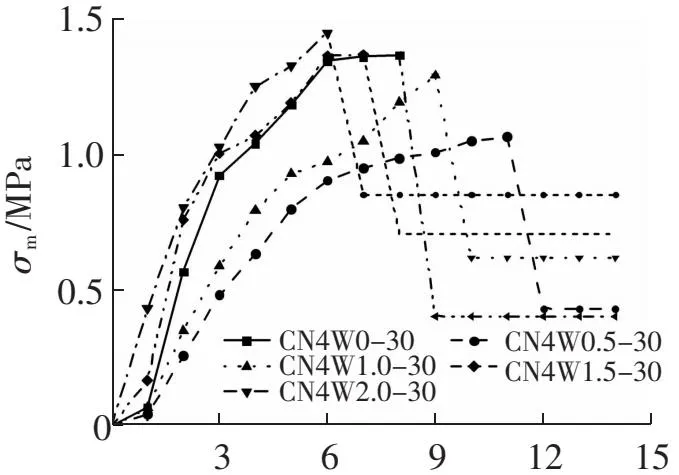

2.4 环向拉应力

根据式(3)计算ASL的环向拉应力σm,计算结果见图5。此处不考虑内钢环应变值突变后计算得到的环向拉应力。由图5可得,随着复合激发剂中水玻璃掺量的增加,环向拉应力先下降后上升,水玻璃的掺量越大,环向拉应力极限值出现的时间越短,极限值越大。各组环向拉应力极限值的大小及出现时间为CN4W0-30(1.361 MPa,8 d)、CN4W0.5-30(1.064 MPa,11 d)、CN4W1.0-30(1.286 MPa,9 d)、CN4W1.5-30(1.364 MPa,7 d)、CN4W2.0-30(1.444 MPa,6 d)。CN4W1.5-30和CN4W0-30的环向拉应力极限值相近,出现极限值的时间前者比后者提前1 d。

t/d

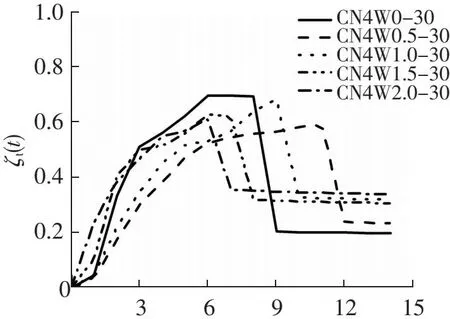

2.5 抗裂性能

与普通硅酸盐水泥相比,碱激发水泥具有较大的收缩[11-12],当环向拉应力大于其抗拉强度时[13],ASL开裂。结合图3(b)拟合劈裂抗拉强度,利用式(1)计算不同水玻璃掺量下ASL的开裂系数ζt(t),计算结果见图6。由图6可知,ASL的开裂系数曲线在14 d内发生突变,这说明产生了开裂现象;各试验组开裂系数均会突然下降,但并没有下降到0,这说明ASL已经出现裂缝,但并没有形成贯通裂缝,此时还能承受部分环向拉应力。由图6可知,开裂系数曲线出现突降的时间随着水玻璃掺量的增大先增加后减小;当水玻璃掺量为0.5%时,突降时对应的时间最长。开裂时间越长,ASL的抗裂性能就越好。

t/d

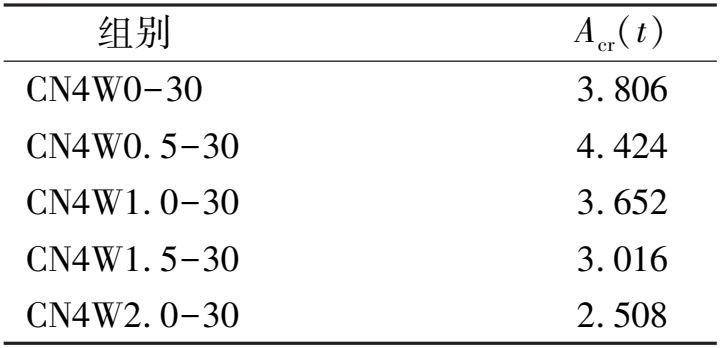

表3为不同水玻璃掺量下ASL的抗裂性能评价指标。已有的研究结果表明[7],当开裂系数曲线有下降段时,抗裂性能评价指标值越大,抗裂性能越好。由表3可得,水玻璃掺量为0.5%时的Acr(t)最大,这主要是由于Na2CO3在水玻璃和NaOH同时存在的溶液中,同离子效应会导致其溶解度会降低,并生成Na2CO3·10H2O[14],这降低了体系内的pH值,抑制了反应速率,水化产物减少,强度降低,ASL的内部相对湿度增大,毛细管压力降低,自收缩减小[15],这使得开裂风险降低,抗裂性能提升。当复合激发剂中水玻璃掺量大于0.5%时,水玻璃掺量的增加会导致碱溶液的pH值增大,反应程度增大,C-A-S-H凝胶量等水化产物增多[16-18],强度增大,ASL的内部相对湿度减小,毛细管压力增大,自收缩增大[15],这导致ASL抗裂性能降低。因此,随着水玻璃掺量增大,ASL的抗裂性能先变好后变差;水玻璃掺量为0.5%时,ASL抗裂性能最好。

表3 不同水玻璃掺量下ASL的抗裂性能评价指标

3 结论

1)随着水玻璃掺量的增加,碱矿渣-不锈钢渣水泥(ASL)砂浆的抗压强度、抗折强度和劈裂抗拉强度均先下降后上升,水玻璃掺量为0.5%时,由于少量水玻璃会抑制反应速率,其抗压强度、抗折强度和劈裂抗拉强度均最低。

2)随着水玻璃掺量增大,ASL的抗裂性能先变好后变差;水玻璃掺量为0.5%时,由于抗裂性能评价指标Acr(t)最大,即ASL的抗裂性能最好。