端面密封装置泄漏分析与结构改进设计

2024-01-10祝天一陈少俊李永健

孙 震,祝天一,陈少俊,李永健,杨 璠

(1.中国航发常州兰翔机械有限责任公司,江苏 常州 213022;2.清华大学 摩擦学国家重点实验室,北京 100084)

1 引言

端面密封又称为石墨密封,属于机械密封,它利用石墨环与转子相接触来达到封严目的,是现代航空发动机较为理想的密封装置。端面密封主要应用在航空发动机轴承及辅助装置位置[1],具有密封效果好、寿命长、泄漏量小等特点,尤其是在高温、高压、高转速条件下仍能保证可靠的密封性能[2]。端面密封失效的一种外在表现是持续发生过大的泄漏,主要原因是设计、制造、装配和使用环境等产生的问题[3]。

针对端面密封的摩擦磨损性能以及泄漏特性,已有多位学者进行了研究。如胡广阳等[4-5]介绍了石墨圆周密封技术研究的新进展,分析了密封材料、工艺、结构对密封技术的影响,还模拟分析了某石墨圆周密封的接触特性,探讨了不同工况参数对密封环最高温度、最大变形等的作用规律。李小彭等[6]分析了接触式机械密封端面形貌的表征方法,建立了磨损模型。张杰等[7]采用有限元分析方法对镶装式石墨密封环的压力变形进行了研究,得到镶装式结构能提高机械密封可靠性、减小密封端面压力变形的结论。张栋等[8]分析了石墨圆周密封环断裂失效原因,指出在冲击和磨损作用下,脆性材料石墨易发生断裂。林基恕等[9]对发动机中接触式圆周密封技术进行了研究,提出了提升圆周密封工作能力和耐久性的发展方向。赵帅等[10]研究了材料及表面织构对机械密封磨损的影响。惠玉祥等[11]引入Archard 磨损模型,结合半解析方法得到了密封泄漏量、端面温度等性能参数,并通过台架试验验证了半解析模型的可行性。房桂芳[12]、魏龙[13]基于Archard 黏着磨损理论,建立了机械密封端面磨损分形模型,用以预测石墨密封端面磨损情况。肖云鹏等[14]研究了密封端面材料配对对干摩擦机械密封性能的影响,并选择三种典型的材料配对进行了干摩擦和磨损试验。苏呈龙等[15]结合某石墨环密封部位滑油泄漏故障,通过对密封件进行测量和检查,分析了石墨密封失效原因,并给出相应的改进建议。结合以上学者对端面密封的研究可知,多数偏向理论研究,工程实际研究较少。

本文针对某型航空发动机一端面密封装置出现泄漏的情况,基于工况参数和几何参数对端面密封结构进行仿真分析,并采用扫描电镜方法观察密封样件表面形貌以及磨损情况;结合零件的使用,从潜在的泄漏通道、密封压力、波形弹簧压紧力以及偏载、倾斜等方面进行泄漏分析,找出了滑油泄漏原因。最后对该端面密封装置进行结构改进设计,并完成了仿真分析和试验验证。

2 端面密封装置结构

2.1 结构概述

该端面密封装置包括石墨封严盒与金属动环,其中石墨封严盒由封严盒外环、封严盒内环、石墨环、波形弹簧及O 型密封圈组成,如图1 所示。发动机工作时,石墨封严盒上的石墨环与随转子旋转的金属动环接触起主要封严作用;石墨封严盒内的O 型密封圈起辅助封严作用;波形弹簧提供弹力,使石墨环能在轴向自由移动且能够与金属动环紧密接触,防止滑油腔内的滑油进入气流通道。

图1 端面密封装置结构示意图Fig.1 Schematic diagram of end face seal device

2.2 仿真分析

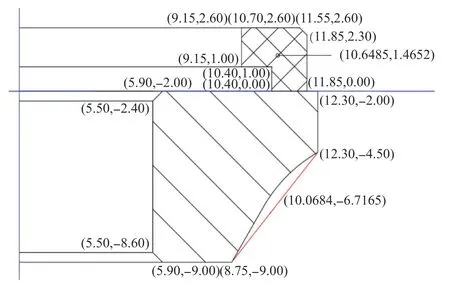

提取端面密封的主体结构(金属动环和石墨环)建立模型,模型截面形貌如图2 所示。上面部分为石墨环,下面部分为金属动环,右侧为高压区域(滑油),石墨环与金属动环相接触,形成密封。仿真计算时,对此模型进行简化,将图中原有坐标(8.75,-9.00)到(12.30,-4.50)之间的直线和圆弧改为1 条直线,并省略倒角,其他几何尺寸不变。

图2 模型截面形貌Fig.2 Cross-sectional morphology

计算时仅考虑石墨环与金属动环接触的端面为泄漏通道,借助ANSYS Fluent 软件对模型划分网格并施加边界条件进行泄漏量分析。根据实际工况,密封主要参数如表1 所示。石墨环为静止状态,其外侧壁面为压力入口(高压侧),内侧壁面为压力出口(低压侧),给定金属动环旋转速度,计算得到端面密封泄漏量为0.361 6 mL/h

表1 密封主要参数Table 1 Main parameters of sealing

2.3 试验分析

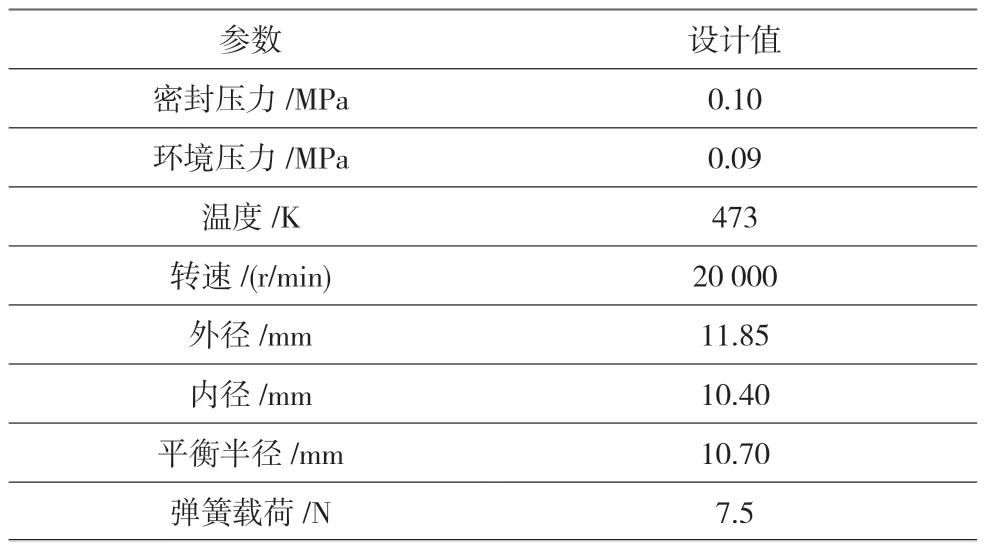

对端面密封装置进行试验分析。根据机械密封的工作特点和工作环境,分别考察端面密封的静态与动态密封性能,以评估试验件的功能优劣。端面密封试验台如图3 所示,试验台使用了高速变频电机以及配套转速控制软件,能够实现驱动系统、供气系统及相关设备的控制。在静态试验中,缓慢加温滑油直至393 K,保持5 min,试验过程中未出现滑油泄漏。在动态试验中,升温与加速过程中未出现明显滑油泄漏,保持腔体压力0.04 MPa、滑油温度393 K、转速20 000 r/min 运转20 h,试验结束后可观察到试验器中存在星星点点的油迹。

图3 端面密封试验台Fig.3 End face seal test stand

3 磨损检查

3.1 金属动环磨损

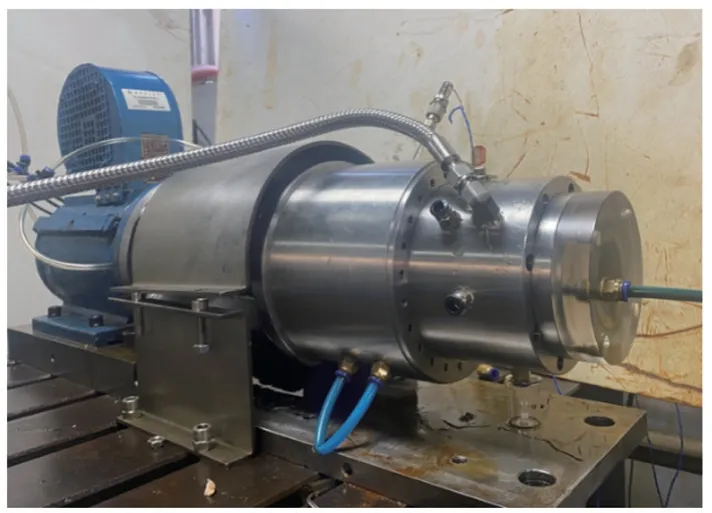

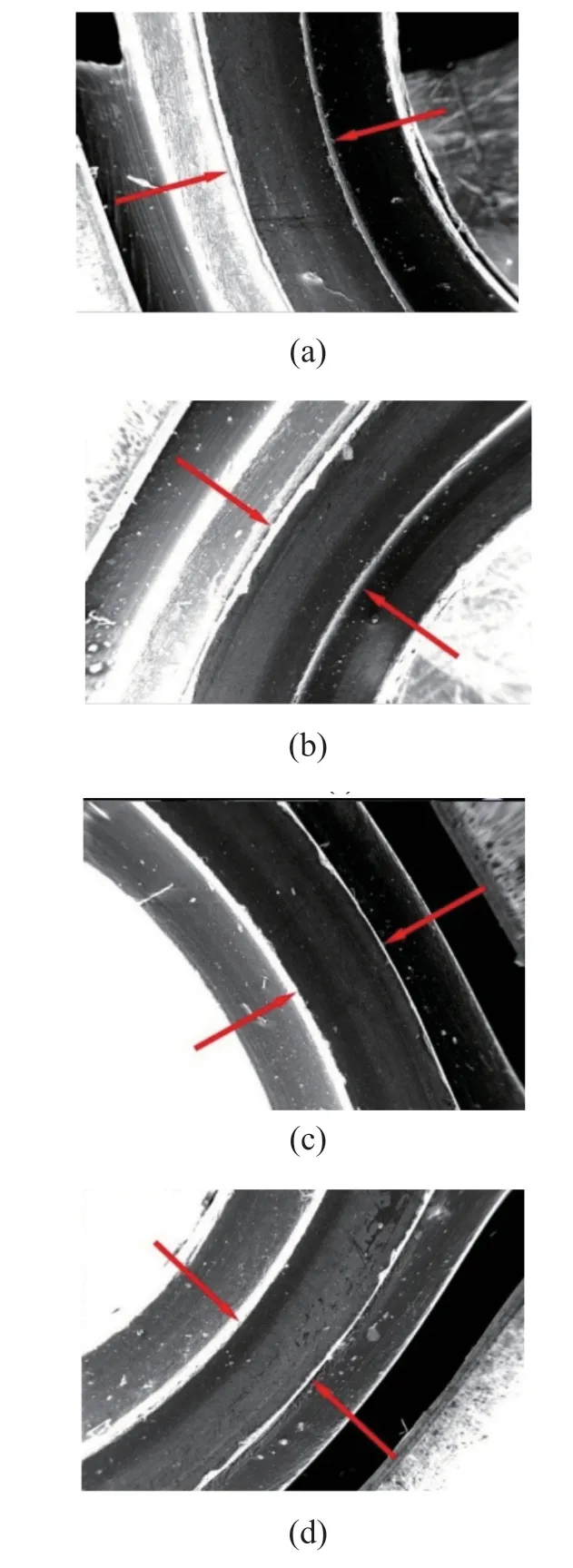

使用电镜在17 倍放大倍数下拍摄金属动环样件的表面形貌,如图4 所示。4 个拍摄位置相差约90°,图中箭头所指为石墨环密封接触区域的两侧边缘,即金属动环与石墨接触区域。17 倍放大倍率下,中间位置以及靠近外径位置磨损不同,磨痕深浅有明显的区别。表面不规则黑色区域主要成分为石墨,推测是在摩擦磨损过程中石墨发生转移所致。

图4 17 倍放大倍数下金属动环磨损情况Fig.4 Wear of moving ring at low magnification

对图4 中箭头所指区域的中心位置,使用电镜在500 倍放大倍数下拍摄磨损情况(图5),对磨痕以及表面形貌进一步放大检测。可以看出,整体磨痕方向与表面形貌有很大差异,亮度深浅说明金属动环与石墨环之间接触并不均匀,两端面贴合较差,金属动环与石墨环之间的工作压力不够均匀。

图5 500 倍放大倍数下金属动环磨损情况Fig.5 Wear of moving ring at high magnification

3.2 石墨环磨损

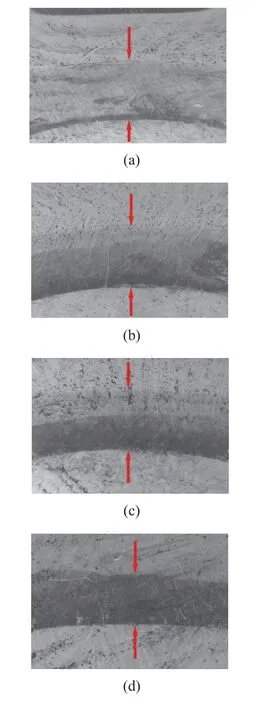

使用电镜在18 倍放大倍数下拍摄与3.1 节中金属动环相配的石墨环样件的表面形貌,如图6 所示。4 个拍摄位置相差约90°,图中箭头所指为石墨密封接触区域,即金属动环与石墨环接触范围。这一放大倍率下,石墨表面亮暗程度有轻微不同,边缘出现崩边现象,但并不严重。

图6 18 倍放大倍数下石墨环磨损情况Fig.6 Static ring wear at low magnification

对图6 中箭头所指区域,使用电镜在100 倍放大倍数下拍摄磨损情况(图7),对磨痕以及表面形貌进一步放大检测。可以看出,磨损痕迹较为一致,都是周向圆弧状磨痕。黑白色分界是由于磨损不均所导致,反映了石墨密封件工作时载荷并不均匀。总体而言,端面密封在工作时运转较为平稳,没有出现较大磨损。

图7 100 倍放大倍数下石墨环磨损情况Fig.7 Static ring wear at high magnification

4 泄漏分析

4.1 潜在的泄漏通道

在航空发动机装配过程中,当某个零件未装配到位,零件之间配合关系与设计要求发生偏差,或者零件局部尺寸超差,可能会产生泄漏通道,最终造成滑油泄漏。

此外,在本密封方案中,金属动环与轴之间为间隙配合(间隙0.01~0.04 mm),存在潜在的泄漏通道,可能导致滑油从间隙流过,最终产生泄漏。

4.2 密封压力的影响

对不同密封压力时的泄漏量进行计算,结果如图8 所示。从图中可以看出,随着密封压力的升高,泄漏量也随之上升。当密封压力增加至0.20 MPa时,泄漏量会超过文献[16]中的推荐值3.0 mL/h。密封压力对泄漏性能有较显著的影响,压力变化可能是实际应用过程中导致泄漏量变化的重要原因。

图8 密封压力对泄漏量的影响Fig.8 Effect of sealing pressure on leakage

4.3 波形弹簧压紧力的影响

对不同弹簧压紧力时的泄漏量进行计算,结果如图9 所示。可以看出,波形弹簧压紧力对泄漏量也有影响。

图9 波形弹簧压紧力对泄漏量的影响Fig.9 Effect of wave spring pressure on leakage

结合该型发动机的使用要求,此处端面密封泄漏量需低于0.3 mL/h。若想通过改变弹簧压紧力降低泄漏量,需将波形弹簧压紧力调整为45.5 N,但调整至该压紧力值后,更容易出现偏载等现象,且会加快整个石墨环的磨损,减少密封寿命。

4.4 石墨环偏载与倾斜的影响

根据前文磨损检查情况可知,金属动环与石墨环在接触时并不均匀,可能是石墨环发生了偏载、倾斜。这种情况的出现一方面导致局部的膜厚增加、泄漏量增大;另一方面使得局部的磨损增加,可能通过磨损产生新的泄漏通道。石墨环的偏载、倾斜,可能是由于装配石墨密封盒时操作不当或波形弹簧提供压紧力不均匀引发。

5 改进方案与验证

5.1 改进方案

综合上述分析,对端面密封装置结构进行改进,主要改进如下:①在金属动环与轴之间增加1 个O型密封圈,以减少潜在的泄漏通道;②在金属动环端面上开设浅螺旋槽,工作时该槽有一定的逆流泵送效应;③增加石墨环宽度,并与开设的螺旋槽配合使用;④在装置装配前对波形弹簧的弹性以及压力进行测试比对,挑选压力较为均匀的波形弹簧使用,以避免因偏载引发的泄漏。改进后的端面密封装置如图10 所示。

图10 改进后的端面密封装置Fig.10 Improved end face seal

5.2 仿真验证

由于加入的O 型密封圈在次要泄漏通道,且改进前的仿真计算也未考虑此泄漏通道,所以改进后的方案只对端面密封的主要泄漏通道(石墨环与金属动环配合面)进行分析。

金属动环上螺旋槽以及石墨环的尺寸选取需经多次计算分析验证。采用与2.2 节中相同的仿真软件进行相同工况的泄漏量计算,最终确定螺旋槽的个数、半径和深度以及石墨环的内径。计算得到泄漏量为0.075 7 mL/h,相比改进前计算的泄漏量有明显减少。

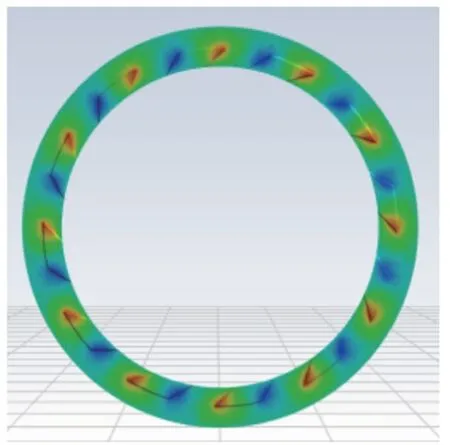

液膜压力分布如图11 所示。可见,螺旋槽内流体进口处产生了一个低压区域(蓝色部分),流体出口处产生了一个高压区域(红色部分),从而使得出口处以及泄漏出的部分滑油向进口处逆向流动,重新流回到液膜中,进而降低了滑油的泄漏量。

图11 端面密封的液膜压力分布Fig.11 Liquid film pressure distribution of end face seal

5.3 试验验证

按照5.2 节中确定的尺寸进行零组件加工,并采用与2.3 节相同的试验台,对改进后的端面密封装置进行相同工况的静态与动态试验验证。静态试验过程中未出现滑油泄漏,与改进前的试验结果相同;动态试验结束后无明显可见油迹,与改进前的试验结果相比有明显改善。

6 结论

针对航空发动机一端面密封装置出现的滑油泄漏情况进行了仿真分析,找出了滑油泄漏原因,并对此端面密封装置结构进行了改进和试验验证。主要得出如下结论:

(1) 仿真分析得到端面密封装置滑油泄漏量为0.361 6 mL/h;

(2) 密封样件表面存在明显的磨痕,且磨痕不均匀,表明在工作过程中金属动环与石墨环之间存在相对倾斜的情况;

(3) 端面密封装置在金属动环与轴之间存在潜在的泄漏通道,此外由于装配操作不当或波形弹簧压紧力不均匀引发装置偏载、倾斜,使密封环在接触时不均匀而产生滑油泄漏;

(4) 密封压力与波形弹簧压紧力对密封有影响,当密封压力增加至0.2 MPa 时泄漏量会超过推荐值3.0 mL/h,当波形弹簧压紧力调整为45.5 N 时泄漏量低于0.3 mL/h;

(5) 对端面密封装置结构进行改进,通过增加O 型密封圈与螺旋槽等方式,一方面减少了潜在的泄漏通道,另一方面产生逆流泵送效果,而仿真分析与试验验证也证明改进方案效果良好。