液态排渣炉低钠煤掺盐试验

2024-01-10许天瑶

许天瑶

(中电华创(苏州)电力技术研究有限公司,江苏 苏州 215000)

0 引 言

液态排渣炉[1]是煤粉炉的一种,炉膛内部温度高于固态排渣锅炉,煤粉中的灰分在高温下呈液态由炉膛底部的出渣口排出。虽然采用液态排渣的方式增加了热损失,降低了锅炉的效率,但液态排渣有许多优点,如:强化燃烧[2]、避免结焦、提高捕渣率、减少飞灰量和尾部受热面磨损等。1999 年华能北京热电厂一期工程4 台830 t/h液态排渣塔式直流锅炉投产使用,装机容量770 MW,标志着我国液态排渣技术的成熟。

我国高碱煤储量丰富,2005 年在新疆准东发现了一个巨大的煤田,估计储量为3900 亿吨,这是中国最大的整装煤田,按目前我国煤炭年使用量计算,一个准东煤田就够全国使用一百年[3]。但是高碱煤碱金属含量高(主要是Na)[4,5]、酸性组分含量低[6]、熔点低[7],且灰渣在高温下黏度较低,因此,高碱煤在固态排渣炉中燃烧时会出现严重的积灰结渣现象[8],甚至会导致安全事故。乌鲁木齐某电厂在实际掺烧40%~70%的高碱煤后出现水冷壁结渣影响吸热、炉膛出口烟气温度过高、受热面沾污严重、飞灰堵塞烟道等问题[9]。高碱煤灰分含量低、灰熔点低,可以降低锅炉运行温度,适用于液态排渣锅炉[10-12]。兰德辉等[11]设计搭建了一台液态排渣卧式旋风试验炉,选取新疆沙尔湖高碱煤为实验煤种进行燃烧试验,结果表明:炉内温度分布均匀,液渣对灰颗粒及Na等碱金属有较强的捕集能力,液态排渣炉能够有效缓解高碱煤燃烧中的沾污结渣问题。

本文在某燃煤电厂液态排渣锅炉上进行低钠煤掺Na 盐(碳酸钠)试验,探索实际发电中液态排渣锅炉全烧高碱煤的可行性。

1 试验

1.1 锅炉设备

锅炉设备为2×300MW 燃煤发电机组,设计煤种为山西神木煤,锅炉由德国BABCOCK 公司制造,与上海汽轮厂和美国西屋公司联合制造的C300-16.7/538/538 汽轮机配套使用。锅炉型式为:亚临界、一次中间再热、直吹式制粉系统、双燃烧室(W 火焰)、100%飞灰复燃、液态排渣、塔式直流炉,主要设计参数见表1。锅炉左右对称布置两个渣室、一个燃尽室和一个竖直烟道,形成双U 形炉塔式结构。在每个渣室顶部,八台低NOX旋流燃烧器错开布置成两排。一次风煤粉和二次风I、II 垂直下射着火,在熔渣室下方侧墙水平喷入三次风I 后,大部分燃烧完成,高温烟气经捕渣屏后拐弯交汇流入燃尽室,由前后墙侧加入三次风II,在完全燃烧后,上升到垂直烟道中,依次向上流经5 级过热器、2 级再热器和省煤器。烟道向下转弯,经脱硝、回转式空气预热器、静电除尘器和脱硫后通过烟囱排入大气。在渣室中安装卫燃带,以减少水冷壁的热量吸收,并形成更高的燃烧温度。部分灰烬形成液态渣,收集在渣室底部,通过排渣口进入渣池。

表1 300MW 液态排渣电站锅炉参数

1.2 试验煤种

低钠煤掺盐试验在该液态排渣炉中进行,煤种选取为电厂常用煤种神华煤,工业分析和元素分析见表2,灰成分分析见表3。

表2 神华煤工业分析及元素分析

表3 神华煤灰成分分析

可见,电厂常用煤种神华煤Na 含量为2%,属于低Na 煤,SO3含量极低,酸性组分(SiO2和Al2O3)含量很高,占到灰分的70%以上。碱性组分(CaO 和Fe2O3)含量很低,均在6%以内,属于中等结渣煤。

1.3 试验方案

神华煤掺盐试验的目的是为后续在液态排渣炉中全烧高碱煤做前期实验,由于Na2SO4等Na盐会产生高温腐蚀,对锅炉的安全运行不利,故选取碳酸钠掺烧。通过现有液态排渣锅炉的添加物掺烧系统将经研磨后的钠盐加入锅炉中,实现钠盐掺烧。试验在无掺烧、单渣室掺烧以及双渣室掺烧三种工况下进行,掺混比例分别为0%、3.5%和5%,其中3.5%和5%均指添加量按折算后Na2O 在低温灰中的质量分数。各工况在稳定燃烧一小时以后开始试验,对机组原始工况进行监测记录,并取灰渣样品进行留存,持续试验八小时。在省煤器出口撞击式飞灰取样处采集飞灰样,确定试验工况稳定后,每小时1 次;确定试验工况稳定后,在捞渣机排放口使用流渣取样器接取渣样,30 分钟1 次。收集到的灰渣样品在实验室用石英研钵破碎研磨至过200 目筛,得到的样品分别进行XRD 物相分析、XRF 成分分析和FSEM 微观形貌分析。通过上述分析可以确定液态排渣炉的灰渣中的主要矿物组成、主要元素占比等,根据三种工况下的分析结果可以了解煤中矿物的迁移转化特性。

2 试验结果与讨论

2.1 灰渣矿物结构

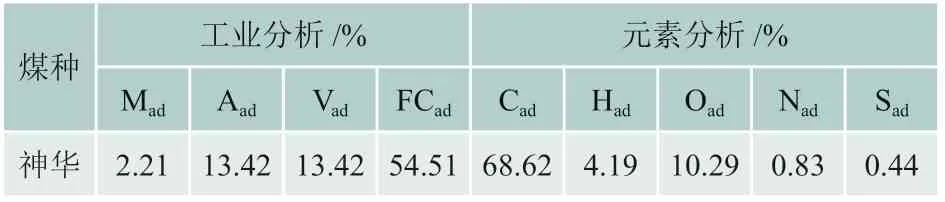

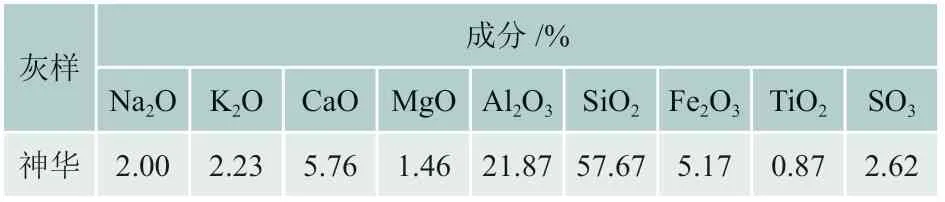

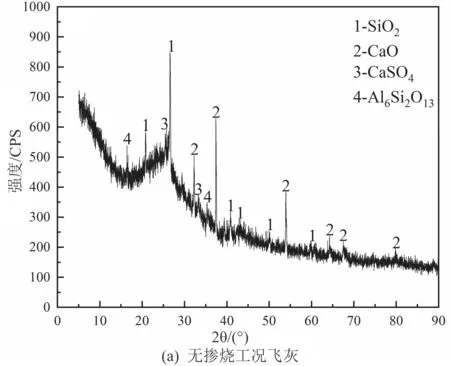

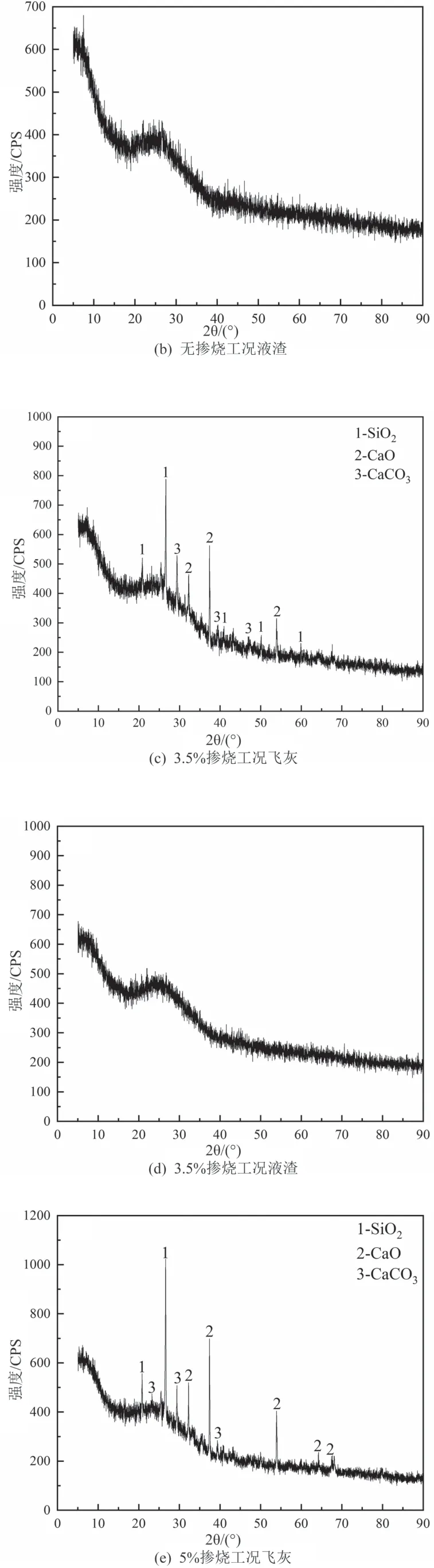

采用X 射线衍射仪对三种工况下省煤器出口撞击式飞灰取样处飞灰与出渣口液渣样品进行测试,测试结果图如图1 所示。由XRD 分析结果图可知:无论是哪种工况下,液渣中矿物几乎均以非定形物质形式存在,无明显峰位可识别;飞灰中的矿物以二氧化硅、氧化钙、碳酸钙、硫酸钙等矿物为主。无掺烧工况下出现了CaSO4的衍射峰,而单渣室与双渣室掺烧工况下则未见CaSO4,取而代之的是CaCO3,这与唐明图等[13]的研究结果一致。因此,推断在加入碳酸钠作为Na 源的条件下,碳酸钠中的碳酸根离子与原煤中Ca 结合,生成了CaCO3,三种工况下的飞灰XRD 分析区别较小。根据神华煤低温煤灰XRF结果,灰中二氧化硅含量达到57.67%,因此,三种工况下飞灰中的二氧化硅峰强度均很强。Ca 基矿物在飞灰中出现富集,另有少量硅铝矿物。

图1 神华煤掺盐试验XRD 分析

2.2 灰渣组分

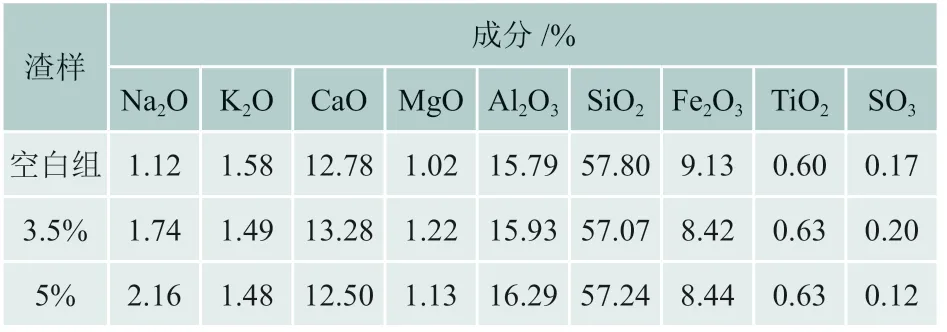

运用波长色散型X 射线荧光光谱仪WD-XRF对三种工况下省煤器出口飞灰与出渣口液渣样品进行测试,液渣及飞灰成分分析分别见表4和表5。由表4、表5 可知,灰样中Na2O 的百分比随着碳酸钠掺混比例的增加而有所增加,根据前期实验及文献检索可知,在高温下(尤其在1400 ℃以上),渣样中的Na 含量会大幅度降低,因此对于空白组而言,液态排渣的方式起到了很好的捕钠效果。然而,随着掺混比例的增加,渣样中的Na 含量未能达到类似的增加效果。

表4 液渣成分分析

表5 飞灰成分分析

分析可能原因如下:(1)虽用碳酸钠掺混使得煤中的Na 含量达到高碱煤中的含量,但碳酸钠始终与高碱煤中的原生Na 不一样。新疆高碱煤中原生Na 有硅酸钠、硫酸钠、霞石、铁蓝闪石等[14],实际的反应机理与特性可能与高碱煤不一致;(2)文献研究显示,高碱煤灰捕捉Na 是可行的,但过多的Na也会使液渣的捕钠能力达到饱和,因此,对于后两组掺盐样品未能实现较好的捕钠效果。(3)随着Na 含量的增加,可能会有更多的气相的Na 逃逸,未来得及和液渣反应便附着于飞灰之上离开了燃烧区域。

对比液渣的成分分析可知,飞灰中的Na 含量远高于液渣中的Na 含量,且随着掺烧比例的增加,飞灰中Na 含量也随之急剧上升,这一现象与上述液渣的成分分析相吻合。碳酸钠在1100℃开始快速挥发至气相中,而液态排渣炉中的温度超过1600 ℃,在高温下,碳酸钠极速挥发分解进入气相中并附着于飞灰上,这也导致了飞灰中Na 的富集。

2.3 液渣微观形貌与组分

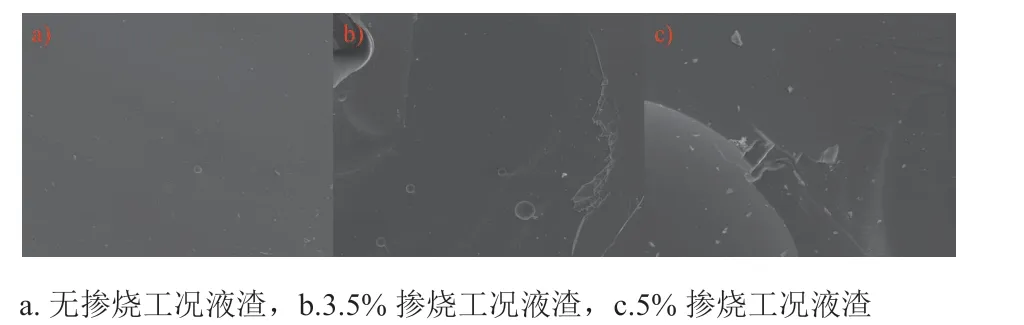

选取三种工况下的液态渣进行FSEM 微观形貌分析,结果如图2 所示。可见,无掺烧工况下,渣样表面较为光滑平整,零星散落一些白色碎屑,应为二氧化硅等难熔矿物形成;单渣室掺烧工况下,渣样表面形貌未有明显变化,出现片状碎屑;双渣室掺烧工况下,渣样表面片状碎屑与细小颗粒增多。

图2 神华煤掺盐试验XRD 分析

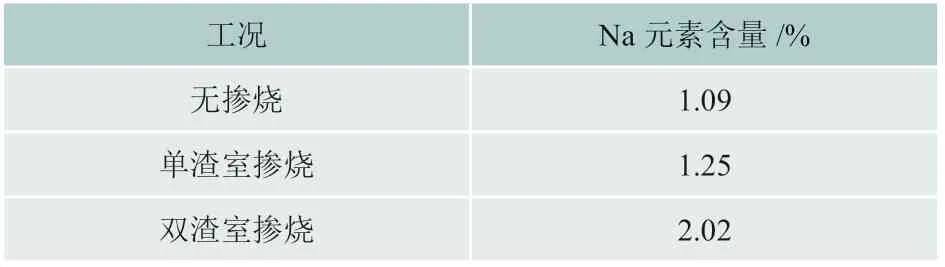

可见表面的EDS 分析(仅分析Na 元素含量)如表6 所示。结果显示,随着掺烧比例由0%~5%逐渐增加,液态渣中Na 元素含量也随之增高,这一结果与XRF 分析结果一致

表6 液渣微区能谱分析

3 结语

1) 液态排渣炉中,高温下形成的液渣中矿物主要以非定形物质的形式存在,而飞灰中主要存在矿物以含Si、Ca 矿物为主,碳酸钠的掺混促使硫酸钙转化为碳酸钙,掺混碳酸钠后XRD 分析中未见含Na 矿物。

2) 随着掺盐比例的增加,飞灰中Na 含量迅速升高,而液渣中Na 含量增加得不明显,Na 富集在飞灰中,这与碳酸钠高温下易挥发的特性有关。

3) 液态排渣起到了一定的捕Na 效果,但掺盐效果可能与实际高碱煤不一致,需要进一步试验研究。