动叶调节汽动引风机在660MW 超临界燃煤发电机组应用

2024-01-10吴兆香

吴兆香

(淮浙电力有限责任公司凤台发电厂,安徽 凤台 232131)

0 引 言

大型火电机组的节能减排是目前国家的重要国策, 汽动引风机作为节能项目,在各电厂得到广泛应用,当前由于汽动引风机一般设计为静叶调节,在实际运行过程中出现叶片断裂[1]、出力不足、运行效率不高等问题。汽动引风机静叶在全开位,驱动的小汽轮机变转速控制,风机在低负荷运行时容易失速[2-3],失速后难以并入。在机组升降负荷时,风机变转速会出现共振现象,造成风机轴承振动大。将汽动引风机由静叶调节改造为成双级动叶调节,比静叶调节风机更节能,可解决风机变转速共振[4]、低负荷失速、风机并入困难[5]等问题。

1 某电厂概况

1.1 机组概况

某电厂3 号660MW 机组锅炉为上海锅炉厂有限公司生产的超超临界参数变压直流炉、一次再热、平衡通风、露天布置、固态排渣、全悬吊钢结构Π 型锅炉。锅炉风烟系统原配备两台动叶可调式轴流一次风机、两台动叶可调式轴流送风机和两台静叶可调式轴流引风机,其中引风机采用小汽轮机驱动。脱硫系统采用湿法石灰石脱硫,不设置GGH 换热器和增压风机,相关系统阻力由引风机克服。

1.2 原汽动引风机设计参数

某电厂3 号机组原汽动引风机为静叶调节轴流式引风机,主要设计参数见表1。驱动原汽动引风机的小汽轮机,主要设计参数见表2。

表2 驱动原汽动引风机的小汽轮机设计参数

2 汽动引风机改造原因及方案

2.1 原汽动引风机改造原因

2.1.1 原汽动引风机存在共振区

3 号机组原汽动引风机运行时,存在共振区域,机组升降负荷时无法避免共振,长时间运行后,风机叶片根部出现裂纹现象,造成引风机跳闸现象。

2.1.2 原汽动引风机出力不足

3 号机组超低排放改造后,烟气系统阻力上升1kPa 左右,原汽动引风机出力不足,机组满负荷时引风机静叶开度达到100%,驱动引风机的小汽轮机转速达到上限,引风机出力也达到上限,影响机组带满负荷。

2.1.3 原汽动引风机易失速

3 号机组超低排放改造后,烟气系统阻力上升1kPa 左右,在机组低负荷阶段,引风机在失速区附近,机组出现扰动时,引风机容易失速。

2.2 汽动引风机改造为双级动叶调节轴流引风机

2.2.1 改造后风机设计参数

3 号机组静叶调节轴流汽动引风机改造为动叶调节轴流汽动引风机,其主要设计参数见表3。

表3 动叶调节轴流汽动引风机设计参数

2.2.2 风机控制策略

改造后,对驱动引风机的小汽轮机转速进行分档位,不同负荷区间对应相应档位,同时引风机动叶参与调节。引风机小机档位设置见表4。

表4 引风机改造后小机节省耗汽量

表4 引风机小机档位设置

当机组负荷大于280MW 并延时300s 后,引风机小机升为1 档;当机组负荷大于480MW 并延时300s 后,引风机小机升为2 档;当机组负荷大于660MW 并延时300s 后,引风机小机升为3档。当机组负荷小于630MW 并延时300s 后,引风机小机降为2 档;当机组负荷小于450MW 并延时300s 后,引风机小机降为1 档;当机组负荷小于250MW 并延时300s 后,引风机小机降为0档。

3 改造后效果

3.1 节能效果

汽动引风机由静叶调节风机改造为动叶调节后,节能效果明显,驱动引风机的小汽轮机平均节省耗汽15%。小汽轮机耗汽节省量见表4。

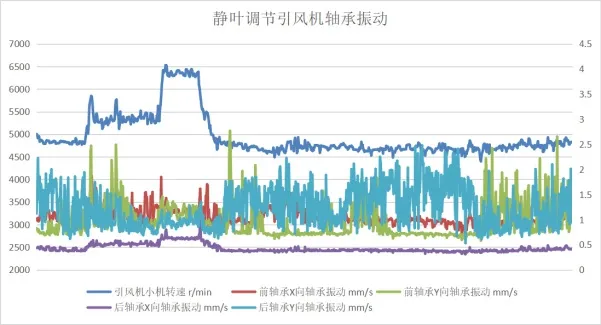

3.2 风机轴承振动

改造前,炉膛负压由驱动引风机的小汽轮机转速调节,驱动引风机的小汽轮机转速实时变化,引风机轴承振动变化较大,特别在升降负荷时,引风机转速变化范围大,会经过引风机共振区,造成风机轴承振动瞬时增大。静叶调节引风机轴承振动见图1。

图1 静叶调节引风机轴承振动

改造后,动叶调节引风机根据负荷分档控制,由风机动叶调节炉膛负压,驱动引风机的小汽轮机转速根据负荷在小范围变化,引风机轴承振动变化较小,风机轴承振动稳定。动叶调节引风机轴承振动见图2。对比图1、图2 可以看出,静叶调节引风机轴承振动幅度较大,频次较高,改造后动叶调节引风机轴承振动幅度减小,趋势较为稳定。

3.3 引风机并入和退出操作效果

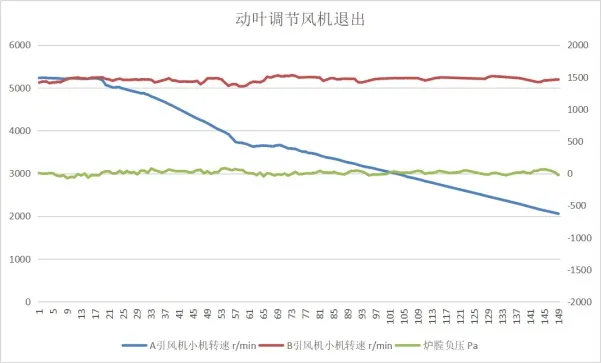

3.3.1 引风机退出操作效果

改造前,两台静叶调节汽动引风机并列运行时,当需要退出其中一台引风机时,炉膛负压波动较大,炉膛负压一般至正800Pa 左右,见图3。

图3 单台静叶调节引风机退出

改造后,两台动叶调节汽动引风机并列运行时,当需要退出其中一台引风机时,退出运行引风机出力会慢慢减少,炉膛负压稳定,见图4。

图4 单台动叶调节引风机退出

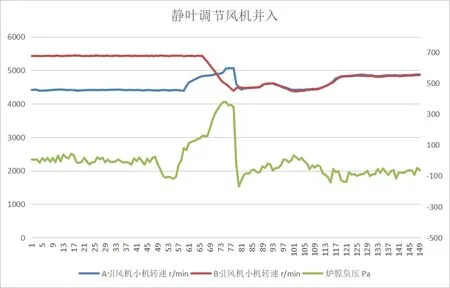

3.3.2 引风机并入操作效果

改造前,一台静叶调节汽动引风机退出后重新并列运行时,并入困难,炉膛负压波动较大,炉膛负压一般至正400Pa 左右,见图5。

图5 静叶调节引风机并入

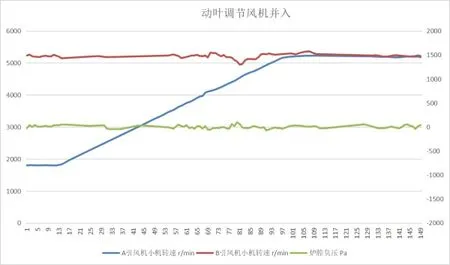

改造后,一台动叶调节汽动引风机退出后重新并列运行时,并入简易,待并入引风机缓慢增大出力至两台引风机并列运行,炉膛负压稳定无波动,见图6。

图6 动叶调节引风机并入

4 汽动引风机改动叶调节风机优势

4.1 风机耗能方面

静叶调节风机实际运行效率往往低于其性能曲线设计效率,而动叶调节风机实际运行效率基本可以达到设计水平,这就导致静叶调节风机实际运行效率往往要低于动叶调节风机10 个百分点以上[6-7],增加小汽轮机耗功,进一步降低小汽机功率裕量。因此动叶调节风机的运行经济性更佳,小汽轮机轴功率更低,节省煤耗。

4.2 风机失速安全方面

静叶调节风机在低开度下存在较大的失速不稳定区,在实际运行中如果调节不当或系统堵塞严重,静叶调节风机容易出现抢风失速问题[8-11];而动叶调节风机在中低开度下基本不存在失速区域,风机运行失速风险明显降低。

4.3 风机实际出力方面

由于静叶调节风机实际出力往往低于性能曲线设计出力,静叶调节风机实际运行转速往往高于其性能曲线对应设计转速,减少了引风机的实际出力裕量[12]。而动叶调节风机出力基本可以达到设计水平值,一般情况下不存在实际运行转速偏离设计转速的问题,保证原有的风机设计出力裕量。

4.4 风机共振风险方面

静叶调节风机叶片长固有频率高,而动叶调节风机叶片短固有频率低,理论上在变转速调节下动叶调节风机的共振风险大于静叶调节风机[13]。但由于动叶调节风机叶片本身加工优势,可以通过叶片局部调整来改变固有频率,避开危险共振转速[14];而静叶调节风机叶片为一次性压制成型,无法通过叶型结构优化改变本身固有频率,只能通过外部结构优化(如增加叶片环)来调整固有频率,但这种方法频率调整幅度有限,无法彻底避免静叶调节风机共振风险。综合考虑变转速调节下动叶调节风机的共振风险比静叶调节风机更低。

5 结论

与改造前的静叶调节引风机相比,本次动叶调节引风机改造后在节能效果、出力影响及失速安全性等多方面均有明显提升,降低了风机单侧退出和并入时操作风险。尤其是在风机出力大幅度提高的情况下,还能取得可观的节能效果,实现了风机节能与增容有机融合,打破了原有风机增容改造必然牺牲能耗的技术瓶颈。