振动式根茎类中药材收获机挖掘装置设计

2024-01-09祁玉卓张亚振张冰辉

陈 林,祁玉卓,高 波,张亚振,张冰辉

(1.河北省农业机械化研究所有限公司,石家庄 050070;2.河北农业大学 机电工程学院,河北 保定 071000;3.安国市辉腾农机具制造有限公司,河北 安国 071200)

0 引言

我国中药材种植历史悠久,在预防医疗、治疗疾病和人体保健等方面发挥着越来越重要的作用[1-3]。目前,我国的中药材以规模化种植方式为主,且根茎类中药材收获作业在中药材全程机械化作业中任务最重,机械化水平也最高[4-5]。在实际作业时,通常采用两步法完成收获作业,即先剪除植物地上茎叶部分、再挖取地下根茎部分[6-9]。一般而言,中药材适宜生长在排水性好的土壤条件下,通常在每年的春秋两季耕地保持足够干燥的条件下进行作业。

我国对中药材收获机械的研究起步较晚,随着研究的开展,先后开发出不同种类的根茎类中药材收获机型,如4GJ-800型多功能根茎收获机、4WZ-140型根茎类中药材振动挖掘机、4Y-1200型药材收获机。上述机型采用曲柄摇杆机构驱动振动铲进行振动挖掘,入土阻力小,深度适应性较好,但土壤破碎分离能力较差,挖掘过程中容易造成拥堵现象[10-12],故不适合在土壤含水率较高的地块工作。这是因为土壤含水率高,工作阻力增大,影响工作效率。

华北平原长期处于缺水状态,在开展中药材作业时地块含水率适中,开展收获作业比较顺利。2021年夏秋季降雨量远高于历年,很多地块由于积水造成轮式拖拉机无法下地开展收获作业,影响了一些作物的收获,中药材收获也遇到了同样的问题。除了引入履带式拖拉机或加装履带装置等措施外,挖掘铲部件的设计及参数制定也要面临土壤含水率增大后的耕作阻力加大等新问题。为此,本文设计了一款振动式根茎类中药材收获机。

1 结构组成及工作原理

1.1 结构组成

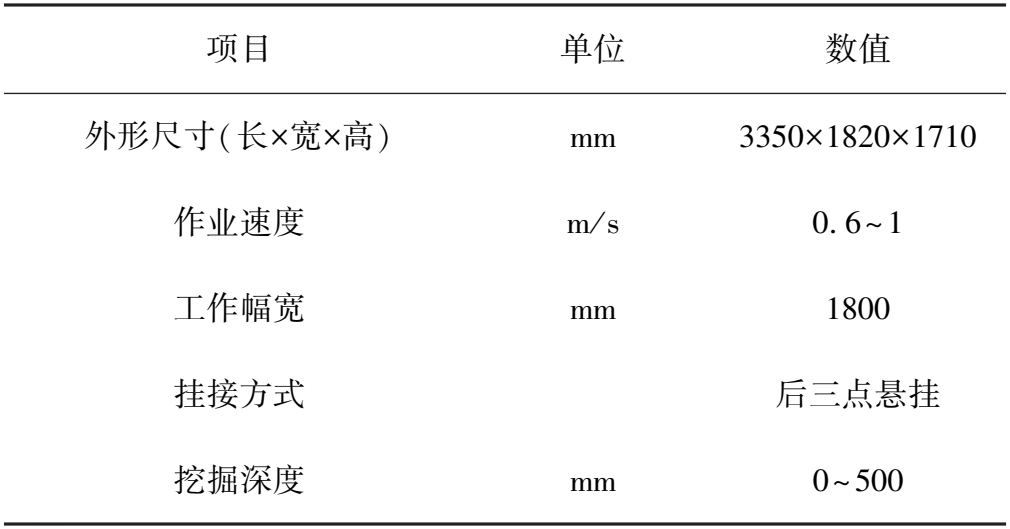

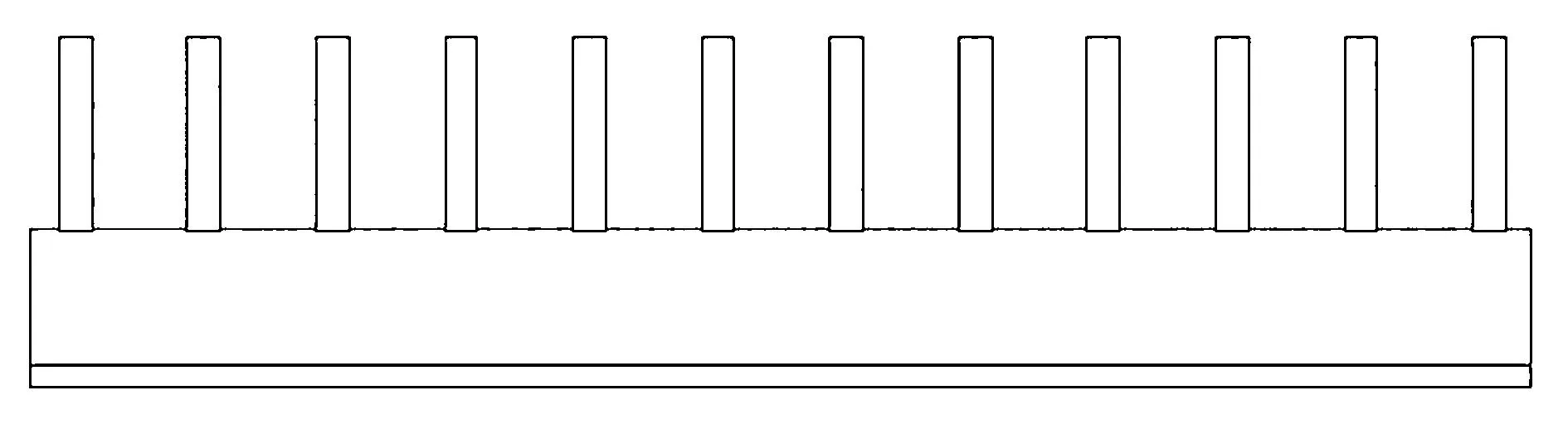

收获机主要用于根茎类中药材的挖掘收获,由三点悬挂装置、振动挖掘装置、药土分离装置、变速箱、传动装置等组成。主要技术参数如表1所示,样机结构如图1所示。

表1 收获机主要技术参数

1.挖掘铲 2.三点悬挂装置 3.变速箱 4.主传动轴 5.机架 6.限深轮调整装置 7.后滚装置 8.限深轮 9.输送导向轴 10.分离筛图1 收获机整机结构示意图Fig.1 Schematic diagram of harvester structure

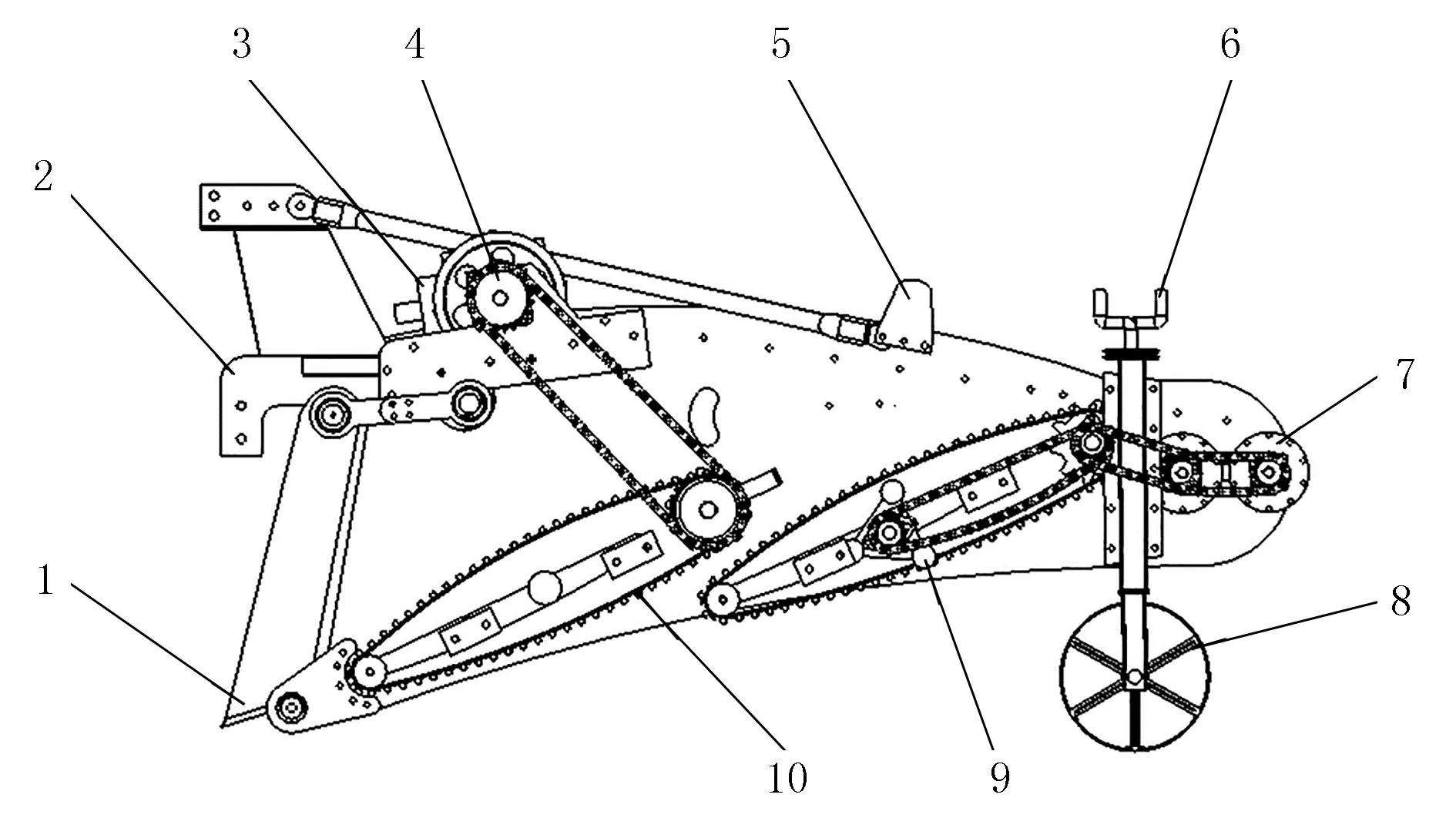

1.2 挖掘装置组成

振动挖掘装置主要由变速箱、主传动轴、皮带轮(大、小)、前偏心轴、前拉臂、前轴和挖掘铲等零件组成,如图2所示。

1.挖掘铲 2.前轴 3.前偏心轴 4.小皮带轮 5.大皮带轮 6.变速箱 7.主传动轴 8.前拉臂 9.侧板图2 挖掘装置结构示意图Fig.2 Schematic diagram ofminingdevice

1.3 工作原理

田间作业时,机具通过三点悬挂挂接在拖拉机后方,拖拉机动力输出轴输出的动力经变速箱传递至主传动轴,主传动轴经过皮带传动带动前偏心轴转动;然后,动力通过振动机构转化为挖掘铲的周期性振动,挖掘铲的周期性振动给土壤施加交变载荷以振松土壤;随着拖拉机的前进,可以实现药土的初次分离。

主传动轴和前偏心轴之间选用皮带传动的原因是:收获机工作时,挖掘铲会不断受到冲击载荷,皮带传动可以起到缓冲作用;当挖掘铲遇到障碍物时,皮带传动也可以通过打滑来防止系统过载,起到保护系统和零件的作用[13]。

2 挖掘铲设计

2.1 挖掘铲结构设计

挖掘铲在形式上可以分为固定式挖掘铲和振动挖掘铲。其中,固定式挖掘收获装备普遍存在牵引阻力大、耗能高、效率低的问题[14];而振动式土壤切削挖掘是一种重要的降低阻力的途径。自20世纪中期以来,国内外学者针对振动式土壤作业机具做了大量的理论与试验研究,研究结果和实际应用表明:相比传统土壤作业方式,振动式切削挖掘能够起到降低牵引阻力及提高机械效率的作用[15-17]。本文采用振动条形挖掘铲,结构如图3所示。

图3 挖掘铲结构简图Fig.3 Structure diagram ofdigging shovel

挖掘铲由铲刃、铲体和导杆组成,设计铲型为条形铲,铲体后端设置有等间距导杆。振动式条形铲与土壤接触面积更大,受力均匀,深度适应性好,入土阻力小,适合根茎类中药材的挖掘。工作过程中,条形铲在拖拉机的牵引下切入土壤,对药土混合物进行振动挖掘,最终药土混合物通过振动在导杆进行初步分离,土壤掉落地面,药材根茎被送至收获机的分离装置进行进一步的药土分离。

2.2 挖掘铲主要参数确定

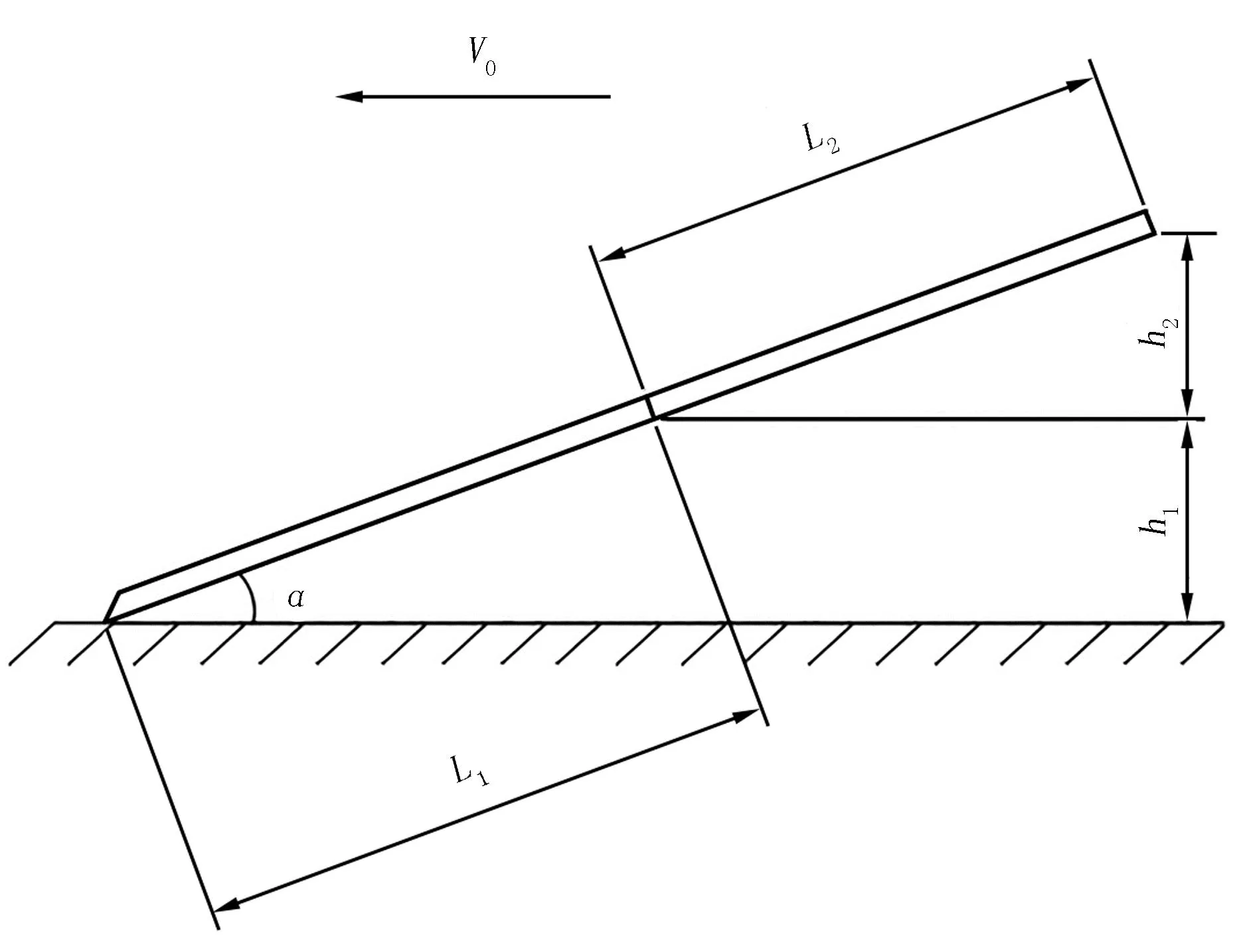

挖掘铲主要结构参数包括铲宽B、工作深度H、入土角α和工作长度L,如图4所示。

图4 挖掘铲示意图Fig.4 Schematic diagram ofdigging shovel

1)铲宽B。铲宽与收获机工作幅宽相等。根据文献资料可得,幅宽主要与药材在地下的分布情况、长势、药材种植的行距和株距、收获机的工作路线偏差有关。本设计中,铲宽初步确定为1800mm。

2)工作深度H。根据根茎类中药材的生长特性,大部分根茎类中药材的生长深度为5~43cm,药材直径为0.5~6cm[18]。由于药材根茎分布不均,为保证收获机的收获质量,避免因破环中药材根茎的完整性导致药材的药用价值和经济价值下降,应保证挖掘铲的挖掘深度大于50cm。

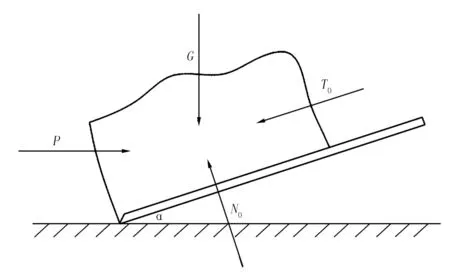

3)入土角α。挖掘铲入土角的选择与铲的挖掘阻力、挖掘深度和挖掘铲的碎土能力有重要关系。为得到合适的入土角,对铲上药土混合物进行受力分析,如图5所示。

图5 铲上药土混合物受力分析Fig.5 Stressanalysisofstemsoilmixture

根据图5建立如下方程,即

Pcosα-T0-Gsinα=0

(1)

N0-Gcosα-Psinα=0

(2)

T0=N0tanφ

(3)

式中T0—挖掘铲对土壤的摩擦力(N);

N0—挖掘铲对土壤的支持力(N);

P—沿着挖掘铲移动掘起物所需要的力(N);

G—铲上药土混合物重力(N);

φ—摩擦角(°);

α—入土角(°)。

由式(1)、式(2)可得挖掘铲入土角α为

(4)

由式(4)可知:入土角α与沿着挖掘铲移动掘起物所需要的力成正比,即入土角越小,挖掘阻力越小,则挖掘铲的入土性能较好,但挖掘铲的碎土能力降低,挖掘深度减小,且更容易产生壅土现象;反之,入土角越大,铲的挖掘阻力会增大,但挖掘深度和碎土能力会增加。综上所述,兼顾本次挖掘铲的设计目的,选择挖掘铲入土角为20°[19]。

4)工作长度L。挖掘铲的工作长度L分为两部分,包括铲体长度L1和导杆长度L2。因为铲体的主要作用是挖掘药土混合物,所以铲体的长度可以通过铲体入土角和铲体的平均挖掘深度得出。导杆的作用是使药土混合物沿导杆向后运动,所以在收获机工作过程中被挖掘的药土混合物的全部动能等于其被提升h2高度做功和在导杆上移动L2距离的摩擦力做功之和。因此,导杆长度L2可以根据能量守恒定律计算,即

(5)

E动=WG+Wf

(6)

(7)

FNμ=mgsinα1·tanφ

(8)

由式(2)~式(4)可得

(9)

式中L1—铲体长度(m);

h1—挖掘铲平均挖掘深度(m);

α—挖掘铲入土角(°);

v0—收获机前进速度(m/s);

g—重力加速度(m/s2);

h2—导杆的垂直高度(m);

φ—药土混合物和导杆的摩擦角(°);

L2—导杆长度(m)。

收获机工作过程中,机器前进速度v0=1m/s。查阅农业机械设计手册后,可知重粘土对钢的摩擦角为31°~42°,选取药土混合物和导杆的摩擦角为31°。通过以上各式计算可得:L1=190mm,L2=93mm。因此,挖掘铲总长度L=L1+L2=283mm。

3 偏心振动机构设计

将振动挖掘铲简化为平面运动简图,如图6所示。图6中,AB为铲体,A为铲尖,B点为铲体和机架的铰接点,BC是与铲体焊接的立杆,CD为连杆,DE为偏心轴,E为偏心轴旋转中心。BD两点位置由机架确定:已知LBD=1065mm,连接BD两点作为辅助线。根据整机尺寸初步确定两摇杆LBC=830mm,LCD=410mm,设偏心距为e。根据曲柄摇杆机构的运动规律,可以得到两个极限位置如图6所示。图6中,AB为挖掘铲的上极限位置,此时C、D、E三点共线;A1B为挖掘铲的下极限位置,此时C1、E、D三点共线。

设计中,为了使得振动铲通过振动来减小挖掘阻力又不会因为沟底不平度过大而影响挖掘铲收获质量,将挖掘铲铲尖振幅a设定为10mm,据此来确定偏心距e。为了达到该预设值,需要先计算铲体AB的摆动角度。AB的摆动角度计算公式为

(10)

在挖掘铲参数确定的理论计算中已知铲体长度LAB=190mm,由式(10)可得∠A1BA约为0.0526rad。

在三角形BCE中,有

(11)

在三角形BC1E中,有

(12)

∠CBE-∠C1BE=∠CBC1

(13)

因为∠CBC1=∠A1BA,综合式(10)~式(13)可得:e≈20mm。所以,要使铲尖振幅为10mm左右,偏心轴偏心距应设置为20mm。

图6 振动机构简图Fig.6 Sketch of vibration mechanism

4 挖掘铲有限元分析

4.1 受力分析

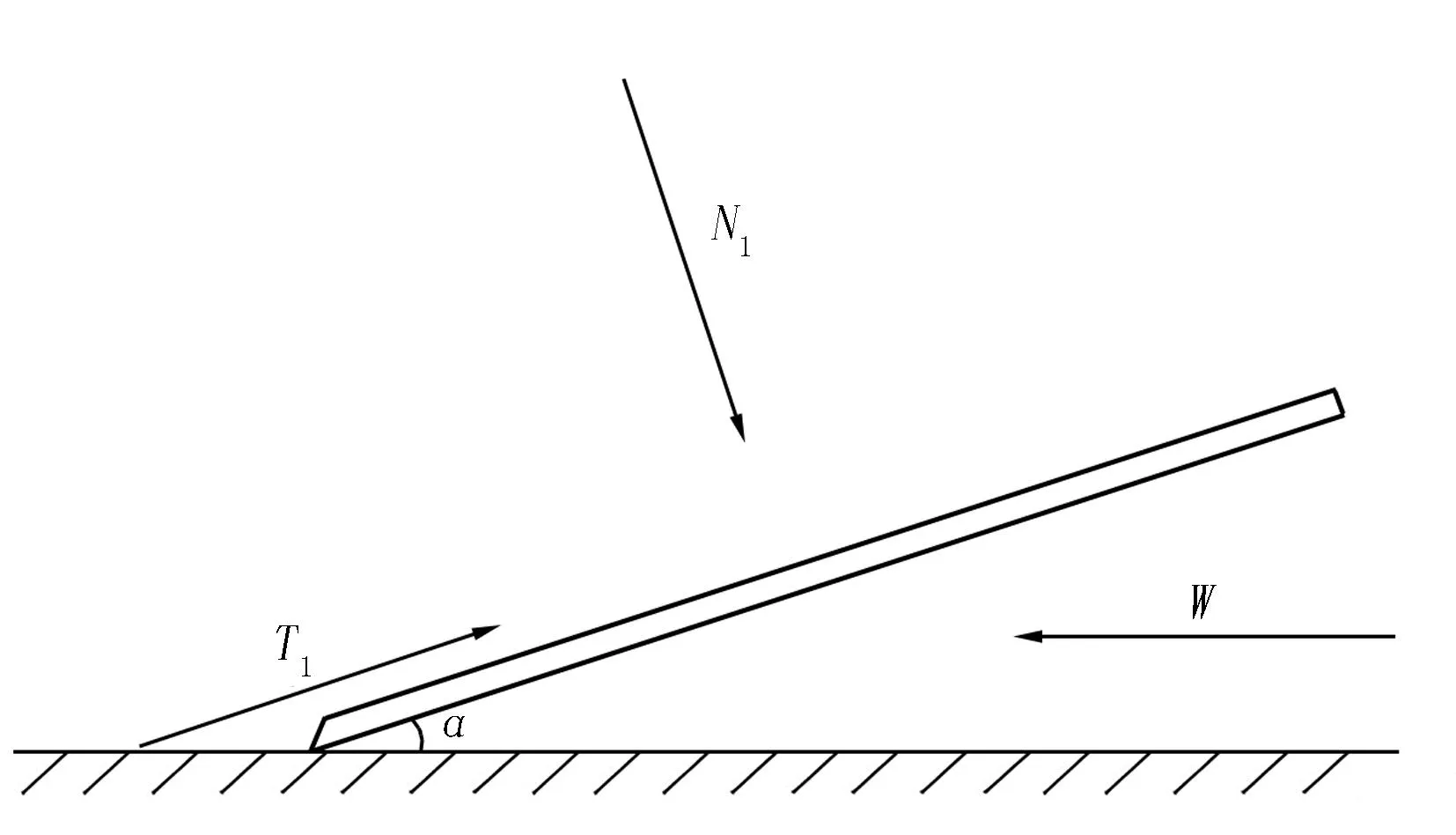

收获机工作时,假设其满足以下条件:①挖掘铲铲面都参与工作;②铲上土壤平均分布,密度均匀;③挖掘铲挖掘深度(50mm)稳定。在这些条件下,铲上药土混合物受力分析如图5所示,挖掘铲铲体受力如图7所示。

铲上土壤重力计算公式为

G=SLρg

(14)

式中S—土壤的沉切面积(m2);

L—挖掘铲长度(m);

ρ—土壤密度(kg/m3)。

联立式(1)、(2)、(3)、(14)可得:铲上土壤重力G=4021.9N,沿着挖掘铲移动崛起物所需要的力P=4926.6N,挖掘铲对土壤的支持力N0=5455.6N,挖掘铲对土壤的摩擦力T0=3273.4N,通过作用力与反作用力原理可得:挖掘铲受力N1=5455.6N,T1=3273.4N。

图7 铲体受力分析Fig.7 Stressanalysisofdigging shovel

4.2 模型创建与网格划分

根据上文得到的挖掘铲工作过程中受力的最大值,对挖掘铲进行静力学分析。在SolidWorks软件中建立挖掘铲铲体的三维模型,保存成*.x_t格式后导入ANSYS Workbench中。选取挖掘铲铲体的材料为普通碳素钢(Q235),该材料屈服强度为235MPa。

对挖掘铲铲体进行网格划分,设置六面体网格单元尺寸为5mm,划分后的单元和节点数分别为65 700、309 048,如图8所示。

图8 铲体网格划分Fig.8 Mesh division of digging shovel

4.3 施加约束与载荷

根据挖掘铲实际工作情况,对铲体与两侧立杆及后端前刀轴连接处添加固定约束,并对铲面施加垂直铲面的力N1=5455.6N和平行于铲面的力T1=3273.4N。

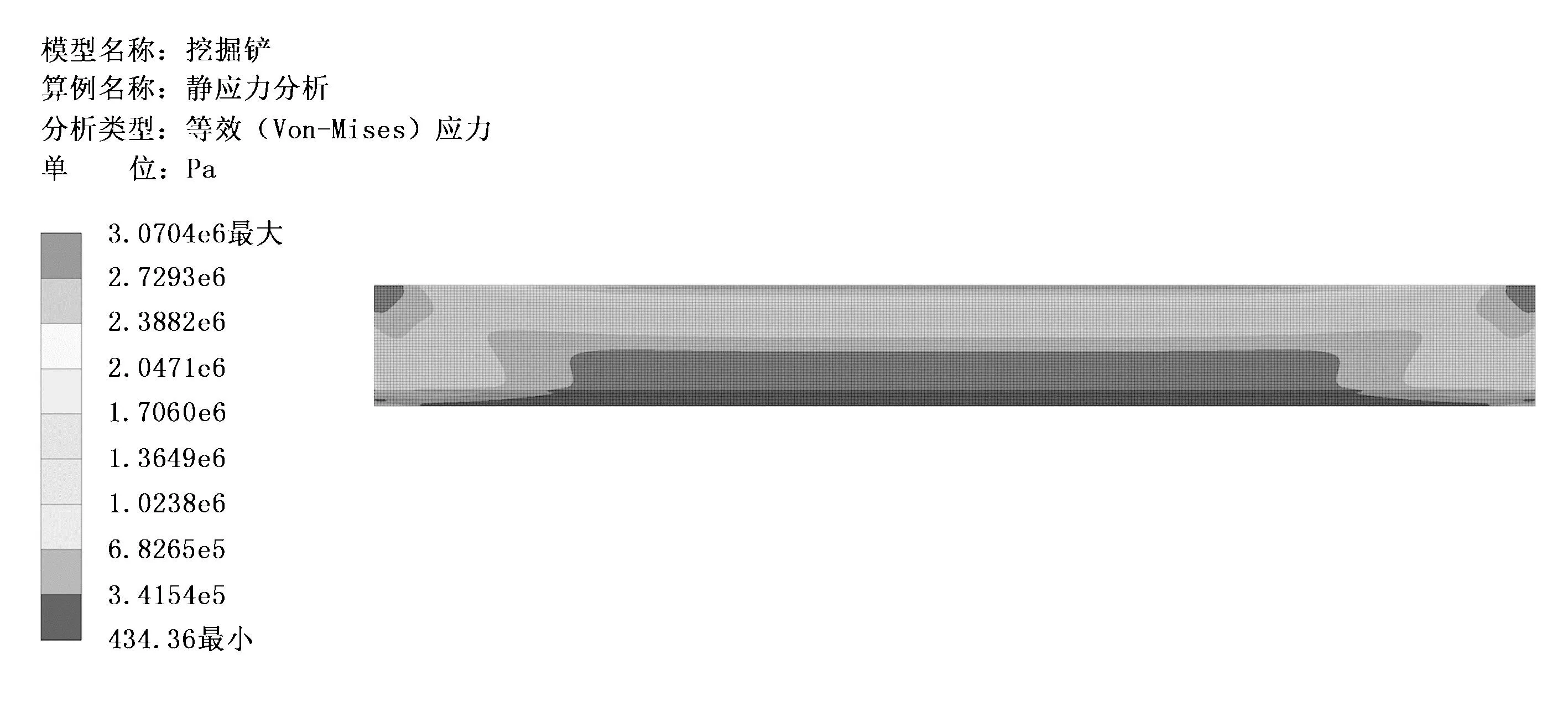

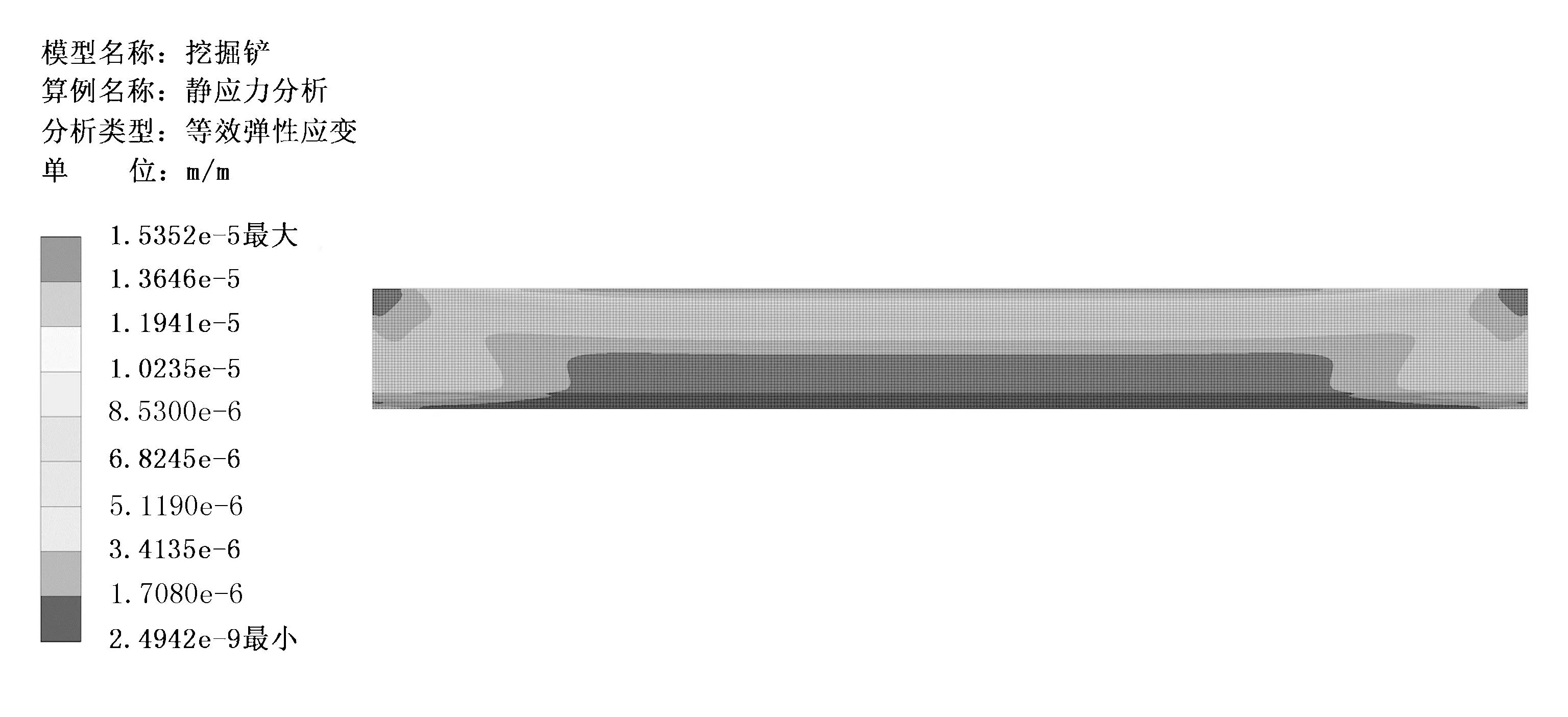

4.4 运行结果分析

运行仿真计算后,结果如图9~图11所示。由图9可知:挖掘铲工作时应力主要集中在铲体与前刀轴连接处,故最大应力与最大应变都发生在铲体与前刀轴连接处,最大应力值为3.07MPa,远小于材料的屈服强度,满足材料的强度要求。由图10可知:最大应变为1.54×10-5,满足材料使用要求。由图11可知:铲体工作时最大变形发生在铲尖处,最大变形为1.26×10-5m,与铲体尺寸相比该变形量很小,可以忽略不记。综上所述,铲体工作时的应力、应变与总变形量满足使用要求,能够完成作业任务,满足设计要求。

图9 铲体应力分布云图Fig.9 Stress distribution graph of digging shovel

图10 铲体应变分布云图Fig.10 Strain distribution graph of digging shovel

图11 铲体总变形云图Fig.11 Distortion distribution graph ofdigging shovel

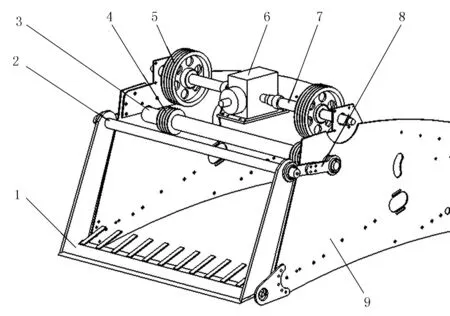

5 仿真分析

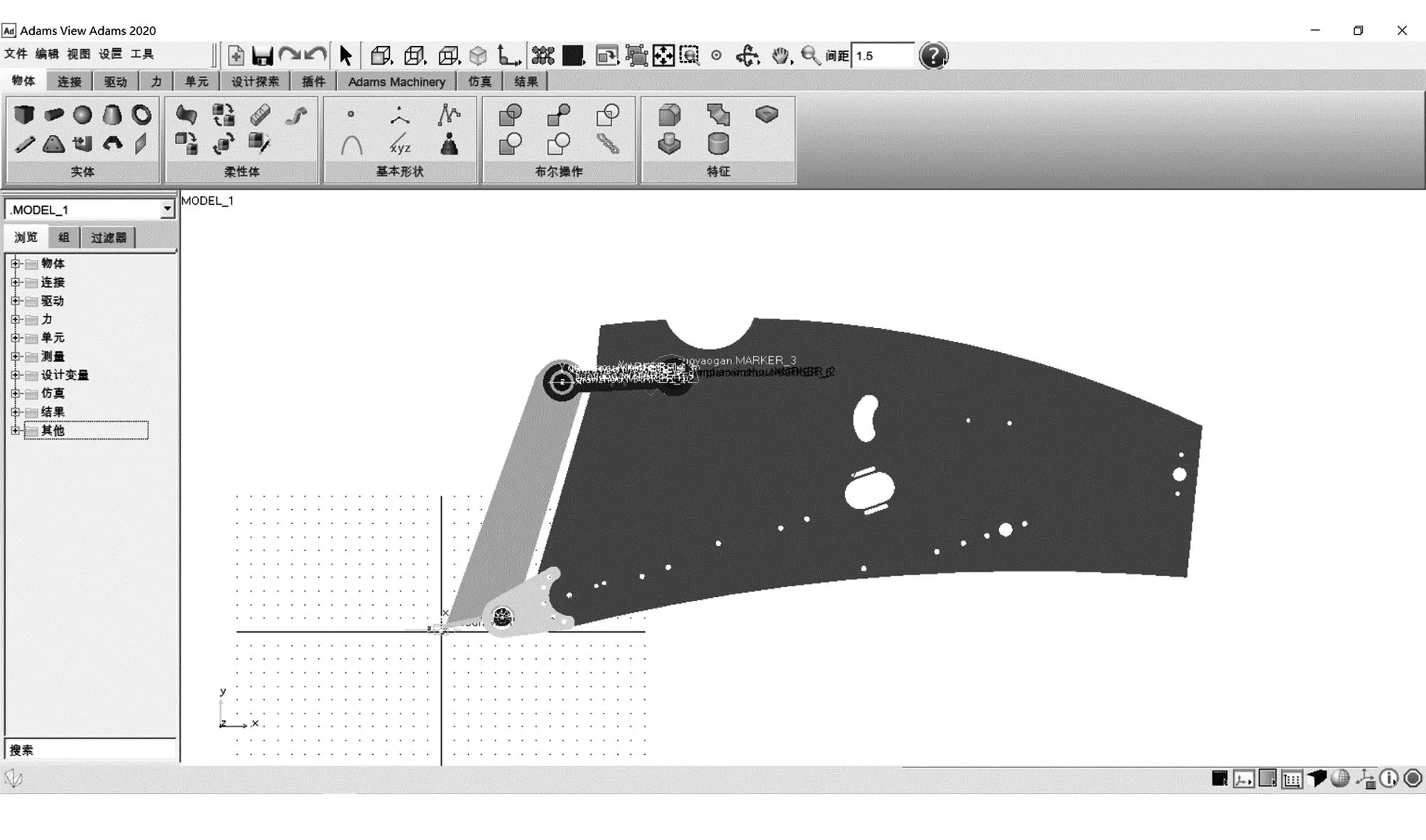

5.1 实验模型

为分析该振动挖掘铲工作情况下铲尖的运动规律,利用ADAMS软件对其进行仿真分析,在SolidWorks软件中建立其三维模型(见图12),保存成*.x_t格式导入ADAMS软件中。

5.2 添加约束与驱动

在软件中对模型进行材料添加、运动副设置、约束设置和驱动添加后进行运动学仿真分析,设置机器前进速度为1m/s,方向为x轴的反方向;偏心轴转速为300r/min,方向为逆时针旋转,在重力场中进行仿真,仿真持续时间2s,步数200,标记铲尖一点为分析点,选取铲尖运动到最低点时为位移的0点,由此得出振动铲铲尖的运动情况。

5.3 仿真结果分析

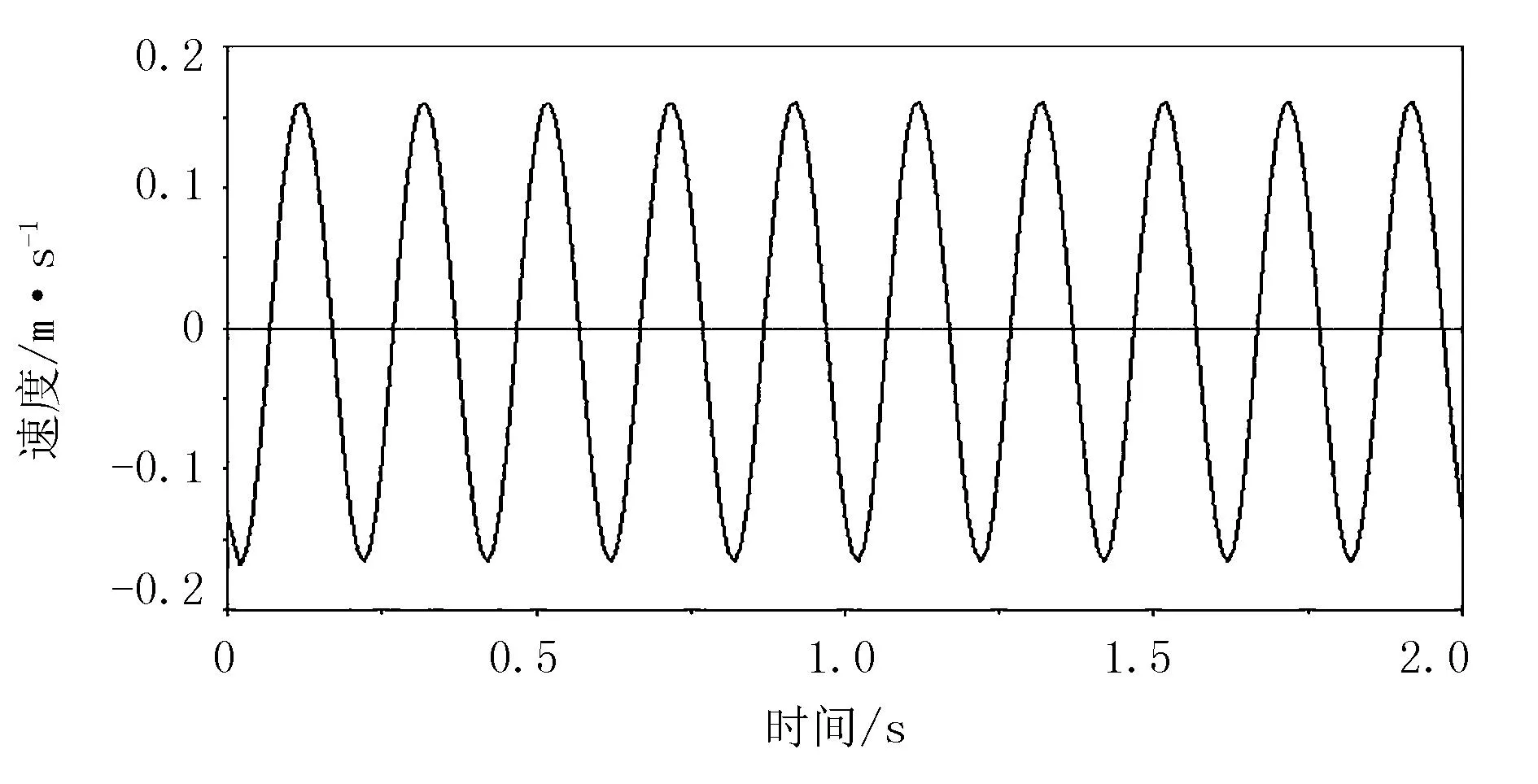

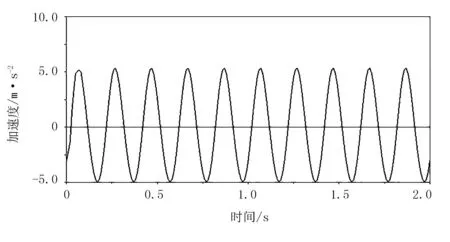

仿真得到的铲尖一点在Y轴方向上位移、速度、加速度曲线如图13~图15所示。

图12 仿真模型Fig.12 Simulation model

图13 Y轴方向上时间—位移变化曲线Fig.13 Time-displacement change curve in y-axis direction

图14 Y轴方向上时间—速度变化曲线Fig.14 Time-velocity change curve in y-axis direction

图15 Y轴方向上时间—加速度变化曲线Fig.15 Time-acceleration change curve in y-axis direction

由图13~图15可知:振动铲铲尖的振动幅度约为10.4mm,满足振幅不低于10mm的设计要求,挖掘铲铲尖速度最大值为0.16m/s,加速度最大值为5.06m/s2;铲尖位移和速度在Y轴方向上随时间变化平稳,没有明显波动;铲尖工作时的运动规律符合简谐运动,运动特性符合设计要求。

6 收获机工作阻力试验

通过理论计算得出中药材收获机为固定铲时的工作阻力,实际振动铲的工作阻力由试验测得,将两力大小进行对比,即可得到振动铲的减阻效果。

查阅农业机械设计手册,可得固定铲式挖掘机械与拖拉机联接装置的牵引力公式为

Rc=SLρgtan(α+φ)+KS+KpG2

(15)

P=Gtan(α+φ)=SLρg(α+φ)

(16)

式中Rc—拖拉机联接装置牵引力(N);

K—犁沟土壤比阻(N/m2);

Kp—机器沿垄驱动的阻力系数;

G2—机器和铲上土壤的重力(N)。

试验土壤的含水率比较大,犁沟土壤比阻K=30 000N/m2,机器沿垄驱动的阻力系数Kp=0.17,机器质量1.7t。经计算,Rc=35 442.51N。即在此试验环境下,拖拉机牵引搭载固定式挖掘铲的同一型号的中药材收获机理论上需要35 442.51N的牵引力。

田间试验于2021年11月19日在河北元氏县苏村闲置耕地进行,采用东方红1504型拖拉机提供动力,如图16所示。测得土壤平均含水率35.5%,平均土壤硬度92.4N,平均挖掘深度48.5mm。作业现场机组工作顺畅,未有明显的动力不足或壅土现象。

图16 田间试验Fig.16 Fieldtest

在拖拉机与收获机三点悬挂装置联接处连接3个拉力传感器,拖拉机牵引收获机工作时记录传感器数据。通过求1000组数据的平均值来计算拖拉机对该振动铲收获机的牵引力大小,计算得到拉力F1的平均值为1097.6N,拉力F2的平均值为29527.4N,拉力F3的平均值为1078N,合力F合为31 703N。

试验证明:振动铲收获机的工作阻力小于固定式挖掘铲,振动式挖掘铲减阻效果明显,设计可行。

7 结论

1)针对中药材收获机入土阻力大、挖掘深度较浅、碎土能力差等问题,设计了一种深根茎中药材振动挖掘装置。采用曲柄摇杆机构驱动挖掘铲进行振动挖掘,挖掘铲铲形采用条形铲,工作幅宽B=1800mm,工作深度H=500mm,入土角α=20°,挖掘铲总长L=283mm。根据整机尺寸确定各杆尺寸,按10mm的振动幅度计算得偏心轴的偏心距为20mm。

2)根据挖掘铲工作受力对其进行有限元静力学分析,得到该挖掘铲的应力、应变及总变形云图。结果显示:最大应力发生在铲体与前刀轴连接处,且最大应力远小于材料的的屈服强度;最大变形发生在铲尖处,形变较小,满足材料的使用要求。

3)使用ADAMS软件对该挖掘铲进行运动学仿真,得到铲尖在Y轴方向上的位移-时间、速度-时间、加速度-时间曲线。分析曲线可知:挖掘铲工作时铲尖的运动为简谐运动,其运动特性符合设计要求。

4)通过试验测得拖拉机对振动式挖掘铲收获机的牵引力,并将其与理论计算得到的固定式挖掘铲收获机所需牵引力进行对比,结果表明:振动式挖掘铲减阻效果明显。