基于机器学习的原油管道损伤检测

2024-01-09宋丹

宋 丹

(国家管网集团北方管道有限责任公司长春输油气分公司,长春 130062)

0 引言

经过多年的探索开发,陆地上的原油资源日益匮乏,已经不能满足人们生产生活的需要。而海底蕴含着丰富的资源,确保海底原油管道正常运行,关系着生态环境及原油运输质量,故及时检测出管道损伤是重中之重。目前,原油管道损伤检测技术主要分为两大类[1],即基于硬件的检测方法和基于软件的定位方法。基于硬件的检测方法是由检测设备实时监控管道外部环境状态来实现对管道损伤的检测,主要包括无人机检测法、示踪检测法、分布式光线检测法、漏磁检测法等。基于软件的检测定位方法是由管道自动监测系统对管道内的流体力学参数进行实时监测与采集,进而对这些参数进行处理,从而实现对损伤管道的检测,主要包括声学检测法、压力梯度法、负压法、机器学习法等。本研究基于TLENT软件模拟管道损伤导致原油泄露事故,获得管道损伤泄露数据。建立训练集对相关机器学习模型进行训练,选取最优的机器学习模型,研究不同损伤程度孔径对预测平均误差的影响。

1 原油管道损伤模拟

1.1 流体力学原理

管道内流体流动过程一般为稳态,管道发生损伤导致泄露事故发生后,流体不再为稳态状态,其压力、流量、温度等发生突变。管道内流体遵循连续性方程、动量守恒方程与能量守恒方程[2]。

连续性方程用数学公式表示为:

(1)

动量方程用数学公式表示为:

(2)

能量守恒方程用数学公式表示为:

(3)

式中:H为管道中的压头,m;v为流速,m/s;x为管道位置变量,m;t为时间变量,s;θ为管道与水平面夹角,rad;f为管道水力摩阻系数;D为管道内径,m;T为原油温度,℃;Cv为原油比热容,J/(kg℃);ρ为原油密度;p为管道内某处原油压力,K为管道的总传热系数;T0为环境温度;a为水击波传播速度,m/s。

当原油管道某处发生损伤导致原油泄露后,管道全线压力下降。

1.2 模型建立

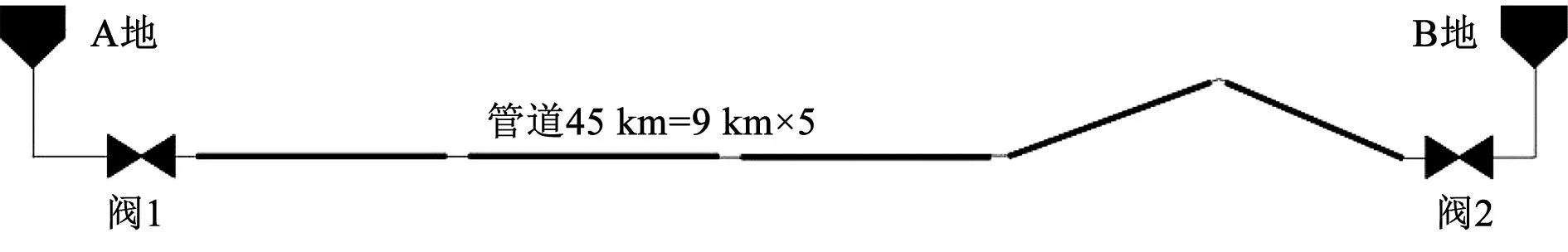

TLNET是一款液体管网仿真软件,能够对管道内液体进行瞬态及动态模拟,建立由A地向B地运输原油的海底原油管道模型。假设入口原油温度为40 ℃,管道内径1219 mm,管道壁厚8 mm,粗糙度为0.03 mm,管道总长度为45 km。设置动态脚本,从0时刻开始,时长为2 h,间隔时间0.01 h。

图1 原油管道模型Fig.1 Crude oil pipeline model

共模拟2250种损伤工况,工况组合如表1所示。所得数据用于后续模型训练数据集与预测数据集。

表1 模拟工况Tab.1 Simulated condition

表2 输入数据与预测目标Tab.2 Imported data and predicted targets

2 机器学习检测管道损伤

机器学习是涉及统计学、概率论、最优化方法等多种理论交叉的学科。机器学习从大量已知数据中提取数据之间的关系,训练得到一种概率模型,进而实现对未知数据的预测。机器学习流程如图2所示。

图2 机器学习流程Fig.2 Machine learning process

2.1 数据采集与处理

基于建立的模型,采集不同工况下原油管道损伤泄露数据。

损伤位置与损伤孔径的预测对损伤前后数据变化敏感,因此将所有损伤前后的数据作差得到新的数据集,作为训练数据集及预测数据集。

2.2 模型训练

2.2.1 BP神经网络算法

BP神经网络是一种多层前向反馈的神经网络,由输入层、隐层及输出层组成[3]。每层神经元的状态参数仅直接影响下一层神经元权值,使神经网络误差趋于最小,过程如式(4)。

ek(n)=dk(n)-yk(n)

(4)

总体能量函数为:

(5)

网络正向计算过程如下:

(6)

yj(n)=f[vj(n)]

(7)

(8)

yk(n)=f[vk(n)]

(9)

权值修正参量为:

Δwji(n)=ηδj(n)yi(n)

(10)

ωji(n+1)=ωji(n)+Δωji(n)=ωji(n)+

ηδj(n)yi(n)

(11)

BP神经网络算法如图3所示。

图3 BP神经网络模型Fig.3 BP neural network model

2.2.2 支持向量机算法

支持向量机是建立在概率论数理统计学基础上的机器学习算法。其从最优分类面出发,定义问题空间优化问题,将原问题转化为求解对偶空间中的凸二次规划问题。当原有空间无法建立相对应的超平面时,需引入核函数概念,完成非线性到线性的转换,分类函数可表示为[4]:

f(x)=wTφ(x)+b

(12)

未解决数据存在噪音污染的问题,可将条件适当放宽,允许数据点发生些许偏离,约束条件为:

yi(wTφ(xi)+b)≥1-ξi(i=1,2,…,n)

(13)

式中:ξi为松弛变量,需对ξi进行限制,目标函数为:

ξi≥0,(i=1,2,…,n)

(14)

通过拉格朗日定理求解得到最终的分类决策函数为:

(15)

2.2.3 预测结果

利用TLNET模型对不同工况进行模拟,获得预测模型测试数据集,用训练好的模型进行预测。BP神经网络算法和支持向量机算法预测平均误差如表3所示。

表3 预测平均误差Tab.3 Mean prediction value

训练结果说明BP神经网络算法对损伤位置预测效果优于支持向量机算法,支持向量机算法对损伤孔径预测平均误差优于BP神经网络算法。

为更准确地评定两种算法对于不同规模损伤孔径预测效果,以孔径大小为基准,定义10~20 mm孔径为小型损伤,30~40 mm为中型损伤,50 mm为大型损伤,比较不同损伤程度对算法模型预测准确度的影响。结果显示,各算法模型对损伤位置与损伤程度孔径的预测平均误差都随损伤程度的增大而减小,如表4、表5所示。

表4 不同损伤程度下各算法模型损伤位置预测平均误差Tab.4 Average error of damage location prediction of each algorithm model under different damagedegrees

表5 不同损伤程度下各算法模型损伤程度孔径预测平均误差Tab.5 Average error of prediction of damage degree aperture of each algorithm model under different damage degrees

3 结论

基于FLNET对原油管道2250种损伤工况进行模拟,获得损伤前后损伤位置处管道内流体压力、流量等数据。对机器学习中的BP神经网络算法与支持向量机算法原理进行概括,应用模拟得到的原油管道损伤数据作为机器学习训练数据集与预测数据集。对两种算法预测平均误差进行对比可知:BP神经网络算法对损伤位置预测效果优于支持向量机算法,支持向量机算法对损伤孔径预测平均误差优于BP神经网络算法。比较不同损伤程度对算法模型预测准确度的影响可知:BP神经网络算法和支持向量机算法模型对损伤位置与损伤程度孔径的预测平均误差均随损伤程度的增大而减小。