酱油的历史及原酿造酱油发展趋势

2024-01-09张智宏陈嘉琳黄鑫张凌志马海乐高献礼

张智宏,陈嘉琳,黄鑫,张凌志,马海乐,高献礼

(江苏大学食品与生物工程学院,江苏镇江 212013)

酱油又称豉油,是人们日常生活中应用最为广泛的发酵调味品。酱油起源于我国,已有数千年的历史积淀,是我国劳动人民智慧的结晶和中华传统发酵食品的重要代表[1]。酱(油)起源于西周时期,《周礼》中就有“膳夫掌王之食饮膳羞,……酱用百有二十瓮”的记载。而黄豆酱(油)较早期的记载出自北魏末年贾思勰所著《齐民要术》(约成书于公元533~544 年),历经1 400 余年技术、工艺和微生物菌种方面的改良,逐步发展为今天以高盐稀态发酵工艺为主的酿造酱油,以及生抽、老抽、鲜味酱油等一系列广受消费者认可的产品形式。在此过程中,酱油的品质、生产效率等一直在稳步提升,但其风味、鲜味的来源(黄豆等豆类)及其提升原料利用效率的发展方向一直未变。随着科学技术水平的发展以及人们对高品质食品的追求,新技术和新原料在酱油生产中不断得到应用,包括优良菌种/酶制剂的创制和应用、自动化圆盘制曲机、在线监控技术等,使酱油生产更加自动化、精准化和智能化,所酿造酱油的质量更优,风味更佳,营养更丰富,功能性更加明确和显著,满足了不同场合和消费人群的需求[2-4]。通过酱油行业的不断创新,不仅能更好的继承和发扬我国传统饮食文化,而且能促进我国酱油行业的高质量发展,为我国酱油的国际化发展奠定基础。本文将从酱油的历史、现状以及对原酿造酱油的未来发展进行分析和展望,以期为我国酱油产业的健康发展指明方向和提供理论支撑。

1 酱油的起源和历史

随着农业生产技术的不断发展,谷物逐渐成为了人们日常的主要粮食来源,“酱”字开始成为谷物类发酵产品的代名词。北魏末年贾思勰所著《齐民要术》(约成书于公元533~544 年)中出现了用如“酱清”、“清酱”、“豉汁”、“豆酱清”等液体调味品进行菜肴的调制的记载[5],说明中国豆酱油(以大豆为主要原料酿造的酱油)的历史至少超过1 470 年。唐朝孟诜所著《食疗本草》记载“陕府豉汁甚胜于常豉。以大豆为黄蒸,每一斗加盐四升,椒四两,春三日,夏二日,冬五日即成”,对豆豉汁的制作进行了详细的描述[6]。唐朝末年韩鄂撰《四时纂要》则记载了以咸豉汁“煎而别贮之”所得的产品,这里的豉汁即是前述的酱油[7]。此后,在北宋苏轼撰《物类相感志》一书,称“酱水内煮蟹不腥”[8],说明酱油已经成为了日常烹饪调料。“酱油”一词最早出现在南宋人林洪所著的《山家清供》,称“韭菜嫩者,用姜丝、酱油、滴醋拌食,能利小水,治淋”[9],说明酱油一词在中国已经被应用800 多年。而明朝李时珍所著《本草纲目》以及明末戴羲著《养余月令·南京酱油方》则更为详细的记载了酱油的生产工艺[10]。在1 400 多年的历史中,科技的进步以及对酱油理解上的变化使得酱油的形式、用途等方面不断地发生变化,有关酱油的主要历史事件如图1 所示。

从上述记载可知,自北魏以来酱油除了主原料(大豆、小麦)保持不变外,其酿造工艺一直历经改良和优化。在制曲方面,据《齐民要术》中记载,酱油和酱使用米曲霉的黄衣和黄蒸进行发酵,其二者的区别主要为制曲的原料,前者为小麦,后者为小麦粉。古人利用两种原料在表面积、疏松度(氧气含量)和淀粉糊化程度的区别来筛选具有不同酶系的微生物,平衡了发酵过程中的高酶活以及酶系的丰富程度,既提升了蛋白、淀粉等原料的水解程度,又赋予了酱油多层次、饱满的滋味和香味。《本草纲目》中记载了酱油酿造从部分原料制曲到全部原料制曲的改变,其大幅地提升了酶活力,是酱油生产上的一大改进。在近现代,酱油的生产逐步从利用自然微生物制曲转变为利用性能优秀的纯种微生物制曲,使得蛋白酶等关键生物酶的活力得到进一步提升,早期的代表性微生物包括米曲霉3.863 和米曲霉3.800 等[11]。

在发酵技术方面,酱油从古时的天然发酵(日晒夜露法)逐步发展为近代的高盐稀态和低盐固态发酵工艺。酱油发酵过程主要包括两个过程,首先是短期(24~44 h)米曲霉生长的固态发酵过程,然后是添加盐水的长达数月(15~180 d)的液态发酵过程[12]。

在过去1 400 余年的发展中,酱油的酿造过程一直围绕对大豆、小麦等原料的开发和利用来优化,产量、品质等方面一直在稳步提升,但其美味来自原料(大豆、小麦)的特性和本质一直未变。劳动人民的智慧让谷物(大豆、小麦)中的蛋白、淀粉等营养物质得以充分利用,变成诱人的鲜、甜滋味和浓郁的香味,使酱油逐步成为国人餐桌上不可缺少的一种调味品。

2 酱油的现代发展

21 世纪以来,酱油生产的机械化、自动化程度越来越高,并在近几年出现了基于在线检测和大数据的智能化趋势。另一方面,应消费趋势的变化市面上也出现了配制酱油、生抽、老抽、鲜味酱油等满足不同消费需求的产品。近几年间,随着微生物学、合成生物学等基础学科的发展和酱油酿造技术的进一步提升,市面上也逐渐出现了回归本源的“原酿造酱油”产品。

2.1 酱油生产技术的发展

随着现代科学技术和发酵设备的发展以及对酱油品质要求的提升,酱油酿造的机械化、自动化和智能化改造已成为目前的主流趋势。酱油生产工艺主要包括原料预处理、大曲发酵、酱醪发酵等环节,对于大部分中小型酱油企业来说,原料的出入以及翻拌等操作目前还依赖人工操作,通过自动化和机械化设备过程可以有效的提高生产效率。例如,采用圆盘制曲机可以机械化制曲,该反应器集培养和烘干功能为一体,具备自动化灭菌、进出料控制和温湿度控制功能[13]。此外,在整个发酵过程中需测定pH 值、温度等重要的发酵过程参数,而目前这些测量结果存在主观因素,准确度低、结果滞后等问题。通过采用在线实时检测技术和相应的传感器开发,通过构建数学建模,开发发酵自动控制模型来确保发酵过程控制,能有效的保证产品的质量[12,14,15]。例如,利用在线智能检测发酵过程中温度和pH 值,结合近红外光谱技术等光谱学技术,采用主成分分析等优化方法对数据进行拟合,构建监控发酵过程和改善发酵工艺模型,实现发酵自动化和智能化改造,而该技术已经应用于白酒和食醋酿造过程[12,16,17],该过程示意图如图2 所示。

图2 智能检测发酵系统示意图Fig.2 Schematic diagram of the intelligent detection fermentation system

2.2 酱油产品的发展

在上世纪90 年底末期,市场上“配制酱油”类型的产品占比逐渐增多。从旧版国标(GB 2717-2003)的定义来看,配制酱油是以酿造酱油为主体(≥50%),与水解植物蛋白(HVP)、食品添加剂等配制而成的液体调味品[18],而传统的酿造酱油是以大豆和(或)脱脂大豆、小麦和(或)麸皮为原料,经微生物发酵制成的具有特殊色、香、味的液体调味品。二者的主要区别在于配制酱油中含有一部分水解植物蛋白(HVP),即利用高温酸水解将植物蛋白快速分解为呈鲜味小分子物质,不同于酿造酱油的耗时较久微生物天然发酵。配制酱油的出现改善了当年酿造酱油产能不足的问题,也满足了当时消费者对高性价比酱油的需求,但其品质和传统的酿造酱油相比还存在一定的差距。从感官来看,配制酱油无法提供与酿造酱油一样的滋味与风味。色泽上,酿造酱油呈酱油特有的红褐色,有光泽,体态澄清;而配制酱油颜色较深,不透明,无光泽;滋味上,酿造酱油口感酱香更浓郁,滋味纯正,而配制酱油一般无酱香,有焦香,咸味比较明显;风味上,酿造酱油的香味浓厚,有独特的酱香和酯香,而配制酱油风味相对较弱[19]。从安全性来看,因水解植物蛋白使用高温、高盐酸的生产工艺,易形成潜在的危害物3-氯丙烷-1,2-二醇(3-MCPD),长期食用存在潜在的安全风险,而酿造酱油是通过微生物发酵而成,其3-MCPD 含量极低(0.01 mg/kg)[20]。因此,随着酱油产能的提升以及人们对“天然、健康”食品的诉求,配制酱油在市场上的占比逐步下降并被品质更好的酿造酱油取代。2021 年,国家市场监督管理总局宣布配制酱油不再属于酱油范畴,不能标识为“酱油”,并纳入复合调味料进行管控。

自新世纪以来,酿造酱油也随消费需求的变化出现了产品形式的细分[21]。在2005 年前后,市面上出现了“生抽”、“老抽”等分别满足消费者增鲜、上色需求的差异化产品;在2015 年前后涌现出“味极鲜”等众多高鲜类酱油。随着微生物学、合成生物学等基础学科的发展和酱油酿造技术的进一步提升,市场上逐渐出现了另一种细分的产品形式,即主打回归酱油“美味来自原料”特性,以提升原料利用效率,优化呈味物质种类等方式打造的原酿造酱油。

2.3 酱油产品理念的发展(原酿造酱油)

随着近年间消费者对“天然、绿色”食品的追求,以“零添加”、原酿造酱油等为代表的细分市场逐步扩大,“天然”和以高鲜酱油为代表的“美味”一起,逐步成为酱油行业的两大主流趋势。因此,市面上陆续出现了各种“零添加”酿造酱油,但关于“零添加”、“原酿造”等定义并未有明确和统一。2020 年,中国食品工业协会制定、颁布了相关标准,即T/CNFIA 114-2019《团体标准原酿本味酱油》及其证明商标(图3 所示),通过规范原酿造酱油的定义和品质特性的方式进一步推动其发展。其中,“原酿本味酱油”的定义为以非转基因的大豆和(或)非转基因的脱脂大豆(食用豆粕)、小麦和(或)小麦粉和(或)麦麸为主要原料,不添加味精、食品添加剂(食品工业用加工助剂除外),经微生物发酵制成的具有特殊色、香、味的液体调味品。标准中的“原酿本味酱油”(下文统一称为“原酿造酱油”)为重视“天然”和“美味”平衡的消费者提供了另一种选择。

图3 “原酿本味酱油”证明商标Fig.3 “Natural plain fermented soy sauce” certification trademark

从技术的角度,原酿造酱油的理念对酱油中色、香、味的来源提出了更严格的要求:通过微生物选育、酶制剂应用等方法,从大豆等原料中挖掘出数量、质量更多、更丰富的呈味呈香物质,通过技术、而非同类型添加物来提升酱油在色、香、味方面的属性。比如,周尚庭等[22]发现在酱油发酵初期添加酱醪质量分数0.01%的谷氨酰胺酶能使酱油的谷氨酸含量提升44.55%,即以通过技术手段提升的谷氨酸来部分替代味精(谷氨酸钠)添加带来的鲜味。调味品行业目前已推出一系列的原酿酱油产品,因产品原料、工艺的差别,酱油的品质有较大的区别。钟小廷等[23]分析了13 种市售原酿本味酱油的理化指标(挥发性物质、氨基酸组成)和感官特性,结果表明,当产品的氨基酸态氮含量≥1.00 g/100 mL,全氮≥1.80 g/100 mL,糖含量≥6.0 g/100 mL,糖/酸比在3.4~5.8 之间,氨基酸含量≥60.0 mg/mL 时,酱油风味品质最佳。

目前,高鲜味酱油、原酿造(零添加)酱油两类产品分别满足了消费者在天然和美味方面的诉求。可预期的是,随着未来酿造技术、酿造微生物、生物酶制剂的进一步发展及其在酱油生产中的应用,原酿造酱油的感官品质(滋味、风味等)将得到进一步的提升,也将逐步成为酱油市场的主流产品。

3 原酿造酱油的发展趋势

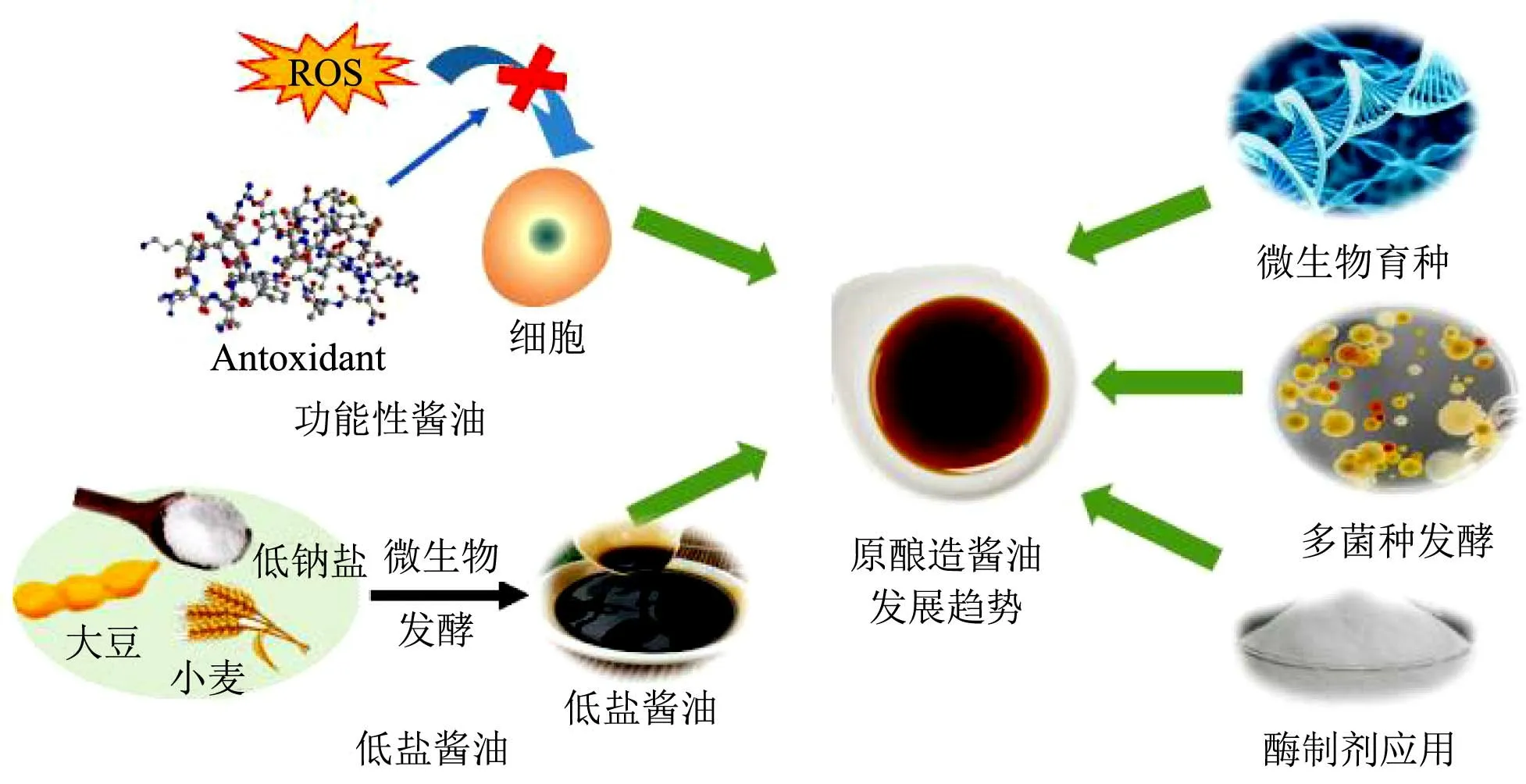

随着消费者对食品美味、健康、营养的追求,近些年原酿造酱油产业也出现了一些新的技术趋势,主要包括微生物选育、多菌种发酵技术、酶制剂应用等几个方面,具体内容如图4 所示。

图4 原酿造酱油发展趋势Fig.4 Development trend of natural plain fermented soy sauce

3.1 微生物选育

酱油发酵过程存在较高的盐浓度(>15%),而高盐环境会抑制微生物的生长和酶的活力。因此,有研究则通过诱变和基因工程方式来筛选出耐盐微生物尤其是耐盐米曲霉(Aspergillusoryzae)和酱油曲霉(Aspergillussojae)等来促进酱油发酵过程[24]。Gao等[25]通过基因工程方法筛选出耐盐鲁式酵母突变株(Z.rouxiiS3-2)提高了氨基肽氮、乙酸乙酯、2-乙基-4-羟基-5-甲基-3(2H)-呋喃酮等风味物质的含量。Xu等[26]则利用基因重组米曲霉(A.oryzaeHG76)进行酱油发酵,结果表明该菌发酵能够提升酱油中可溶性固形物、总酸、总氮、氨基态氮以及小分子多肽的含量。基因改造微生物在未来可能成为酿造酱油生产的重点研发方向之一,但目前将基因工程菌应用于食品工业生产还未被允许,尚需要更多安全性方面的研究。其次,低温胁迫也能促使微生物发生自溶反应,从而使微生物、生物酶的生理活性、生化机能等方面发生变化。周文斯[27]在酱油酿造过程中利用低温胁迫米曲霉自溶,发现在低温条件下(4 ℃),发酵第9 天时滤渣中的谷氨酰胺酶活性增加了3 倍,上清液中谷氨酰胺酶活性提升了65.17%;发酵60 d 后,谷氨酸(Glu)和天冬氨酸(Asp)的含量分别增加5.73%和3.47%,感官试验得出酱油的鲜味和浓厚味上升。此外,通过固定化技术将微生物和重要发酵酶进行固定化,可以显著提高发酵进程。Hamada 等[28]将谷氨酰胺酶和嗜盐球菌(Pediococcushalophilus)、鲁式酵母(Zygosaccharomycesrouxii)和皱状假丝酵母(Candida versatilis)固定化后进行连续酱油发酵,结果酱油发酵周期由24 d 缩短至14 d,大大提升了酱油生产效率。

3.2 多菌种发酵

研究表明在发酵过程中进行混菌发酵,或者在不同发酵时间接种不同发酵微生物来提升酱油品质[29-33]。阚清华[34]发现,使用米曲霉/米根霉/黑曲霉混合制曲,再使用红曲霉/纳豆菌/生香酵母混合发酵得到的酱油,相比单菌种制曲、发酵的酱油,其全氮利用率和氨基酸生成率分别提升了11.6%和7.0%,且酱油的风味有了明显的改善。方冠宇等[35]发现,对比使用米曲霉发酵的对照组,使用米曲霉/鲁氏酵母/球拟酵母/乳酸菌等多菌种混合发酵的样品在发酵90 d后氨基酸态氮更高(1.38 g/100 mL),高于对照组的1.22 g/100 mL;此外,多菌种发酵的酱油在醇、酯、杂环类风味化合物的种类和含量均明显高于对照组,且在感官评定中得到更高的分数。

3.3 酶制剂的应用

目前原酿造酱油采用纯种发酵,其酶系不够丰富,难以有效将原料蛋白质降解成小分子量物质,这不但造成原料蛋白质利用率低,而且易导致酱油形成二次沉淀。在酱油发酵过程中添加公认安全的微生物形成的特定蛋白酶可以有效的促进米曲霉发酵难以降解的蛋白质降解,从而提升酱油原料蛋白质利用率、有机物质含量和外观品质。例如,采用黑曲霉或者黑曲霉来源的脯氨酸内肽酶协同超声作用可有效降解酱油中大豆蛋白B3亚基,不但提高了酱油滋味物质含量,而且减少了酱油二次沉淀,改善了酱油外观品质[36,37]。滑欢欢等[38]在3 m3的酱油酿造中试试验中,通过添加0.5%的酱油专用酶制剂,发现试验样品中氨基酸态氮、总氮指标分别比对照样提升了14.3%和6.6%,证明了酶制剂在提升酱油品质方面的效果。徐欢欢[39]研究表明在酱油制曲过程中添加α-淀粉酶可以分别提高14.55%、35.02%和13.89%出曲时酸性蛋白酶、淀粉酶和羧肽酶的酶活力,但对中性、碱性蛋白酶活力影响不大;70 d 后发酵结束时,其色泽、蛋白利用率和出油率均有一定的提升。因此,随着生物技术的快速发展和食品相关法规的不断更替,利用新型发酵微生物和食品级酶制剂将成为改善酱油品质、生产差异化酱油产品的一种有力的解决方案和发展趋势。

3.4 功能性酱油

酱油富含多肽、氨基酸、酚类以及活性小分子物质,赋予了酱油一定生物活性[29]。因此,提升酱油功能特性也是原酿造酱油的一个发展方面。研究表明,采用有机大豆和有机小麦等高品质原料,不但能够提升酱油关键风味物质(4-乙基愈创木酚)、醛类和酚类的含量,而且还能够提高大豆异黄酮的含量,提升酱油的功能活性[40,41]。杨春晖等[42]则采用黑豆替代大豆作为发酵原料,结果表明,与普通豆粕对照组酱油相比,黑豆酱油感官和理化指标达到了一级酱油要求,功能性成分(总酚、总黄酮、类黑精、总游离多酚、总游离黄酮、总游离氨基酸)显著提升(P<0.05)。此外,黑豆酱油的总抗氧化能力、ABTS 和DPPH 自由基清除率较对照组分别提高了12.4%、6.6%和14.2%(P<0.05)。此外,陈静如等[43]采用富硒双胞菇粉替代15%面粉进行高盐稀态酱油发酵,结果表明,处理组酱油中总硒和有机硒含量分别达到了134.65和122.53 μg/kg,较对照组分别提高了约5.7 和5.9 倍。与对照组酱油中蘑菇香、麦芽香、醇香和果香香气强度相比,处理组酱油分别提高了5 837.17%、15.62%、20.15%和15.88%,而总氮和氨基态氮分别达到了1.72和1.03 g/100 mL,提高了19.77%和5.13%。Chen 等[44]进一步研究还证明采用富硒双胞菇粉(6 mg/L)能够显著提升酱油的抗氧化活性(P<0.05)。Li 等[45]则通过酱油发酵过程中添加草药-红景天(Rhodiolarosea),提高了酱醪的中性蛋白酶和酸性蛋白酶活性,并提高了酱油的抗氧化活性。

3.5 低盐酱油

长期高盐饮食是导致消费者高血压、肥胖等疾病的重要危险因素,也会增加患心脑血管疾病、糖尿病和某些癌症的风险,减盐已经成为全球控制慢性疾病的共识[46-48]。目前酱油食盐含量为15%~18%,中国人均每日酱油摄入量约19.1 mL,即通过酱油约摄入2.87~3.44 g 食盐,酱油已成为我国居民食盐摄入的重要来源之一。因此,生产低盐酱油成为酱油发展的新方向。目前主要采用两种方法生产低盐酱油,其一是发酵过程中采用酒精或者氯化钾等替代部分NaCl 来降低酱油食盐浓度;其二是利用膜分离技术去除部分NaCl 来降低酱油食盐浓度[49,50]。郭彩慧等[51]利用不同浓度KCl 和乙醇采用高盐稀态发酵工艺生产低盐酱油,结果表明,与传统酱油(23%盐水)相比,适当的KCl 和乙醇替代NaCl 进行高盐稀态酱油发酵可以获得色、香、体整体品质提升的低盐酱油,如NaCl:KCl为4:6(m/m)的酱油中挥发性香气物质的种类最多,而乙醇: NaCl=5:18(m/m)的酱油中挥发性香气物质的种类最多且含量最高。张建友等[52]采用电渗析脱盐工艺降低酱油食盐浓度,结果表明,在一定电渗析作用条件下酱油脱盐率可达81.6%,脱盐效果好,但酱油氨基酸态氮会损失19.4%,酱油风味物质中酚类和醇类损失较大,尤其是4-乙基愈创木酚。因此,开发经济的、可保持酱油营养和风味的的低盐酱油生产技术非常有必要。

4 结论和展望

自北魏时期至今,我国豆酱油已历经1,479 年的历史,酱油一词也有超过800 年历史,酱油的各项生产技术在不断地改良和衍生,包括制曲、发酵、原料预处理、淋油等工序,但其主要原料和优化方向一直未变,即更充分、高效地利用主原料大豆中的营养物质,以形成酱油独特的滋味和风味物质。应消费者对天然、健康、高品质酱油的诉求,市面上也陆续出现了各类“原酿造酱油”,即以各种新技术的应用进一步实现“美味来自原料”目的的酱油产品。随着现代信息技术和生物技术的快速发展,展望未来,原酿造酱油行业可能会出现如下发展趋势:(1)产品形式的多样化,开发低盐以及功能酱油,赋予酱油更好的健康属性;(2)随着信息化的快速发展,开发机械化、自动化、智能化反应器和原位检测传感器,降低劳动强度,提升酱油生产效率和产品品质;(3)创制新型发酵微生物或食品级酶制剂,并且借助生物技术和固定化技术提高发酵微生物活性和发酵酶的活力,强化发酵过程,提升原料利用率、风味物质(特别是鲜味物质)含量及改善酱油外观品质。上述产品形式和技术的创制和应用将对我国酱油行业的高质量发展指明方向和提供理论支撑。