超声波焊接组合床网设备的设计与应用

2024-01-09廖善梅谭治良

梁 杰,廖善梅,谭治良

(广州市联柔机械设备有限公司,广州 510530)

0 引言

袋装弹簧床网是袋装弹簧床垫的主要组成部分。现在主流的袋装弹簧床网制造工艺是先由袋装弹簧机生产出连续的袋装弹簧串,再连续的袋装弹簧串裁切成预定长度的弹簧条,最后通过喷涂热熔胶和挤压固定的方式将多个弹簧条并列粘接到一起,形成床网[1-2]。这种工艺和相应的自动化设备已经发展的比较成熟,自动化程度和生产效率都很高。但也存在一些问题,比如,耗费大量的热熔胶导致成本高,热熔胶预热时间长,加热产生的烟气造成空气污染等。

在此背景下,人们提出了无胶袋装弹簧床网(以下简称无胶床网),即不使用热熔胶,而通过超声波焊接或热熔焊接的方式将多排袋装弹簧串的无纺布袋连接到一起,形成床网。超声波焊接是指将超声波频率(大于16 kHz)的机械振动能量,通过焊头传递到焊接材料的接合部。振动能量通过摩擦方式转换成热能,从而将材料局部熔化,再通过焊头和焊刀对材料进行挤压,使多层材料瞬间粘接在一起。超声波焊接不需要将高温热源引入材料[3-7]。热熔焊接即通过加热的方式使材料熔融,进而通过对多层材料施加压力使之粘合在一起。热熔焊接需要引入高温热源来加热材料[8-9]。

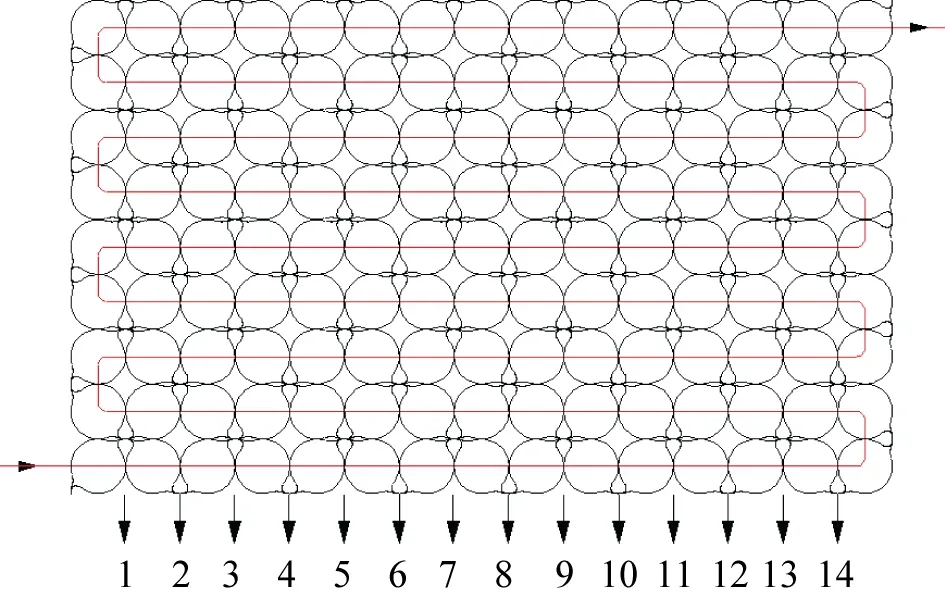

无胶床网为交叉焊接式结构,具体来说,把一条连续的袋装弹簧串按照S 形路线重复排列,假设把每一排弹簧串上弹簧个体之间的分隔缝按照1、2、3、4……编号。先将第一排弹簧串与第二排弹簧串的奇数位置(1、3、5……)焊接在一起;再将第二排弹簧串与第三排弹簧串的偶数位置(2、4、6……)焊接在一起;然后将第三排弹簧串和第四排弹簧串的奇数位置(1、3、5……)焊接在一起,依此类推,奇数位和偶数位交叉焊接,直到形成预定尺寸的床网。焊接后的床网示意图如图1 所示。

图1 无胶床网结构

目前这种无胶床网主要采用手动或半自动方式进行加工。两种加工方式的共同特点是,需要将同一组焊刀交替地插入相邻弹簧串的奇数位置或偶数位置之间,以与弹簧串外侧的超声波焊头配合完成焊接,焊接方式如图2 所示。

图2 焊刀插入一排和二排之间的偶数位

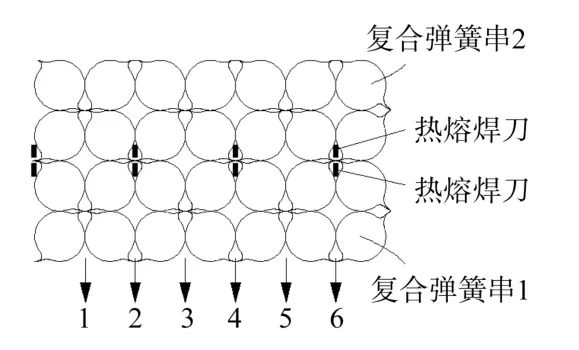

或者,先通过超声波焊接把两条弹簧串的奇数位焊接在一起形成复合弹簧串,然后将复合弹簧串裁切成一定长度的复合弹簧条,再将两排热熔焊刀分别插入两个复合弹簧条的偶数位,使两排焊刀夹紧从而将两条复合弹簧条焊接到一起,如图3 所示。

图3 国外采用的复合焊接工艺

由于焊接后的两排弹簧串之间空隙变狭小,加上无纺布本身的弹性使得各个弹簧个体之间的缝隙不规则。因此,使固定间距设置的多个焊刀同时插入弹簧串间隙的准确性较小,极容易出现焊刀位置不对,弹簧串布袋被扎烂的情况,使得床网合格率低,生产效率也不高[10-11]。

下面介绍一种超声波焊接床网的制造设备,能够克服现有技术的不足,实现自动化生产。

1 工作原理

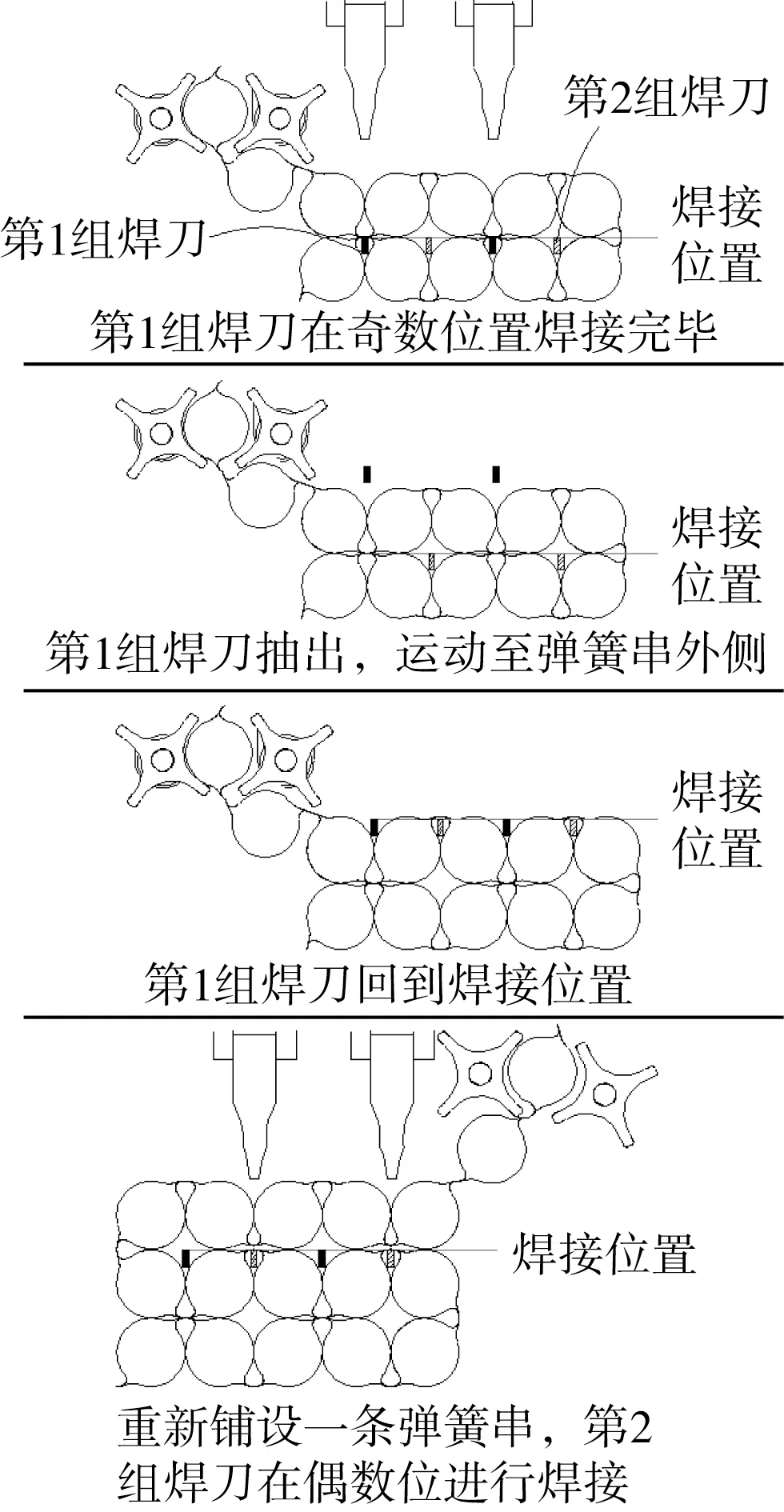

如图4 所示,超声波焊接床网组合设备设置有两组焊刀,其中第1 组焊刀对应每排弹簧串的奇数位置,第2 组焊刀对应每排弹簧串的偶数位置,两组焊刀外侧设有与之配合的超声波焊头,送料机构在焊刀和超声波焊头之间来回铺设弹簧串。由于焊接时焊刀位置固定不变,超声波焊头靠近焊刀并与焊刀共同挤压无纺布袋进行焊接,因此把焊接时焊刀所处的位置称为焊接位置。

图4 两组焊刀交替焊接过程演示

初始时,第1 组焊刀位于焊接位置,送料机构在第一焊刀的外侧(靠近超声波焊头的1 侧)铺设第一条弹簧串。然后,第2 组焊刀运动到弹簧串外侧,也回到焊接位置,此时两组焊刀分别位于弹簧串的内外两侧。之后,送料机构在第2 组焊刀外侧铺设第二条弹簧串,超声波焊头运动到焊接位置,与第1 组焊刀配合,完成第一排弹簧串和第二排弹簧串奇数位置的焊接。完成焊接的第1 组焊刀从弹簧串中抽出,运动到第二排弹簧串外侧,再回到焊接位置。送料机构在第1 组焊刀的外侧铺设第三条弹簧串,超声波焊头运动到焊接位置,与第2组焊刀配合,完成第二排和第三排弹簧串偶数位置的焊接。两组焊刀重复地交替切换和焊接,直到形成预定尺寸的床网。

微通道热沉参考材料为硅,冷却流体为去离子水。流体物性为常物性,不可压缩、连续流体,无内热源,流体流动为稳态层流流动,忽略热辐射、浮升力及重力的影响。通道壁面处为标准无滑移边界条件,入口为质量流率入口条件,出口为压力出口条件。

工作过程中,两组焊刀始终位于同一排弹簧串的两侧,而且焊接时两组焊刀都处于焊接位置。在焊刀切换到弹簧串外侧再回到焊接位置的过程中,已焊接的那部分弹簧串被推向焊刀后方。由于每组焊刀都是经由弹簧串外侧回到焊接位置的,因此解决了现有技术中将焊刀插入弹簧串缝隙进行焊接产生的问题。

2 结构设计

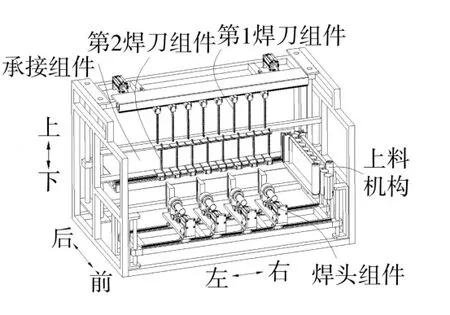

根据设备的工作原理,先后提出了两种设计方案,方案1 如图5 所示,方案2 如图6 所示。

图5 设备方案1

图6 设备方案2

方案1 和方案2 均包括焊刀组件、上料机构、焊头组件和承接组件。其中,上料机构用来输送连续的弹簧串,并通过沿左右方向运动,将弹簧串铺设到焊刀组件和与之相对的焊头组件之间。焊刀组件包含两组焊刀。两组焊刀交替地切换到弹簧串外侧,与焊头组件配合将相邻两排相邻弹簧串的奇数位置或偶数位置焊接到一起。两组焊刀分别切换到弹簧串外侧再回到焊接位置的过程中,将弹簧串推向焊刀组件后面的承接组件上。焊接完成的床网经过承接组件形成的下料通道被送往下一工位。方案1 与方案2 的主要区别在于焊头组件,后面将分别介绍两种焊头组件的具体结构。

2.1 上料机构

上料机构包含两个对立设置的限位板,限位板之间形成弹簧串的输送通道,后端包含一对反向旋转的拨轮,两个拨轮同时拨动弹簧串进行输送。上料机构在输送弹簧串的同时沿左右方向运动,每向左或向右运动一次,完成一排弹簧串的铺设。

2.2 焊刀组件

焊刀组件包含第1 组焊刀和第2 组焊刀。两组焊刀分别包含多个沿左右方向均匀排列的焊刀,各焊刀之间间距可调节,以适应不同规格弹簧串的弹簧间距。间距确定后各焊刀在左右方向的位置固定不变。第1 组焊刀对应每排弹簧串的奇数位置,第2 组焊刀对应每排弹簧串的偶数位置,即两组焊刀一一交叉排列。第1 组焊刀和第2 组焊刀分别可沿上下、前后方向运动。

两组焊刀交替运动,运动轨迹为:(1)向上(或向下)运动,将焊刀从相邻两排弹簧串抽出;(2)向前运动至弹簧串的外侧;(3)向下(或向上)运动至原高度;(4)向后运动至焊接位置。

焊刀组件回到焊接位置后,焊头组件靠近焊刀,与焊刀共同挤压相邻两排弹簧串的奇数位置或偶数位置,进行焊接。

2.3 焊头组件

方案1,焊头组件有两个,分别设置在上料机构的左右两侧,与上料机构固定连接,跟随上料机构左右运动。当上料机构向左移动铺设弹簧串时,位于上料机构右侧的焊头组件依次与第1 焊刀组件的每个焊刀配合焊接;当上料机构向右移动铺设弹簧串时,位于上料机构左侧的焊头组件依次与第2 焊刀组件的每个焊刀配合焊接。

方案2,焊头组件有多个,沿左右方向均匀排列。各焊头组件分别与第1 组焊刀或第2 组焊刀的位置相对应,并且同时沿两条平行的导轨左右运动。当对弹簧串的奇数位置进行焊接时,多个焊头组件首先对1、5、9、13……处进行焊接,焊接完成后,焊头组件向左或向右移动至3、7、11、15……处进行焊接;同样地,对弹簧串偶数位置进行焊接时,多个焊头组件首先对2、6、10、14……处进行焊接,焊接完成后,焊头组件向左或向右移动至4、8、12、16……处进行焊接,即每次对奇数位置或偶数位置的焊接都分两步完成。焊头组件这样布置的原因,一方面是受空间限制,很难在每个焊接位置都设置焊头组件;另一方面是由于超声波焊头价格昂贵,出于控制成本的需要。上料机构向左或向右铺设弹簧串时,焊头组件同时向下运动进行避让。上料完毕后,上料机构停在设备的左端或右端,焊头组件向上运动至设定高度,进行焊接。

2.4 承接组件

如图7 所示,承接组件设置在焊刀后面,包括顶梁、承接件和导向板。两个顶梁上下设置在焊刀背面,用来支撑焊刀。导向板沿左右方向均匀分布有多个缺口,用来避让焊刀。两个导向板分别与两个顶梁固定连接,并且在焊刀前方形成喇叭口,对铺设的弹簧串起到引导和支持的作用。承接件为光滑平整的平台,用来承接床网。承接组件的结构形成了一个供床网通过的下料通道。

图7 承接组件

2.5 动力组件

设备还包括多个动力组件,用来驱动各机构的运动。常用的动力形式有气缸、电机配合链条传动、电机配合同步带传动或皮带传动,以及电机配合丝杆螺母传动或齿轮齿条传动等。

3 应用分析与改进

先根据方案1 的设计,制造了一台样机,以生产1 800 mm×2 000 mm规格的床网为例,一台设备每天(8 h)的产能约为80张,对比现有焊接床网工艺,生产效率得到了很大的提高。但是对比传统胶粘工艺,生产效率仍有很大的提升空间。方案1 样机生产如图8 所示。

图8 方案1 样机生产

根据方案2 的设计,制造了另一台样机。由于床网一排有31 个弹簧,每一排至少需要焊接15 刀,方案2的样机设置了8 个可以升降和横移的超声波焊头,以及前后排各16 把焊刀,共计32 把,通过两次焊接即可满足一排弹簧的组合动作,大大提高了焊接效率。但是在对床网成品检验的时候,发现同时焊接的一组焊缝存在焊接强度不均匀的现象。分析其原因,是用于驱动各个超声波焊头的气缸使用同一气源,在气缸瞬间反复动作时管道和阀体气体流量不能满足气缸实际所需的气体容量,引起气压分布不均匀,导致各超声波焊头向焊刀施加的压力不均匀[12-13]。方案2 样机和床网如图9 所示。

图9 方案2 样机和床网

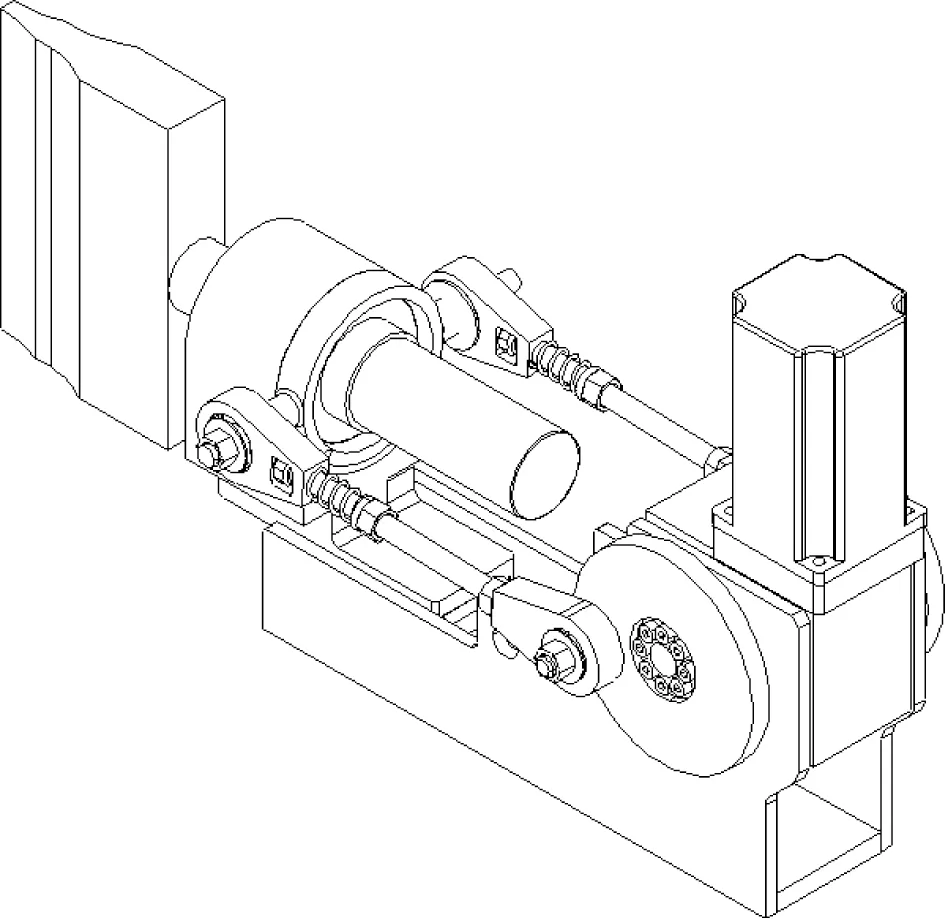

针对以上分析判断,对方案2 的焊头组件进行改进,改进后的结构如图10 所示。超声波焊头由气缸驱动改为电机驱动。通过一个0.75 kW 的伺服电机连接一个速比7.5 的减速机,带动两侧转盘和连杆将动力传递给滑块,使滑块和超声波焊头沿导轨往复运动。并且每条连杆上装有矩形弹簧,一方面可以消除同一个焊头与不同焊刀配合动作时的位置误差,另一个方面也可以通过调整弹簧力的大小调节焊接时的压力。另外为了进一步提高焊接效率,承载8 个超声波焊头升降的横梁也做了轻量化改良,采用了铝合金梁,并在梁的两侧增加了齿轮齿条同步机构,有效提高了超声波焊头升降速度和稳定性。

图10 改进后的焊头组件

改进后的设备解决了床网焊缝强度不均匀的问题,提高了床网质量。同样以生产1 800 mm×2 000 mm规格的床网为例,这台设备每小时约能制作15 张床网,每天(8 h)的产能约为120 张,生产效率得到了很大提高。

4 结束语

热熔胶是使用时需要加热熔融的一类胶粘剂的总称。以1 800 mm×2 000 mm床垫使用的独立袋装弹簧床网为例,采用传统胶粘工艺生产时,每张床网的热熔胶用量约为2.5 kg。一个中等规模厂家一年的热熔胶成本约为1 500万元,加上电费和胶箱维护等费用,一年大约需要1 650 万元左右。超声波焊接床网组合设备的应用能够在床网生产过程中避免热熔胶的使用,有利于企业降低成本[14-15]。

本文提出了超声波焊接组合床网设备的两种方案。方案1 和方案2 的设备可以和袋装弹簧生产设备同步联动生产,不需要中间的剪裁、整理、存放、运输等环节,极大地简化了工作流程,提高了生产效率。该设备独有的两组焊刀交替切换的焊接方式,克服了现有技术的缺陷,提高了无胶床网的质量。经过技术改进和实际应用表明,与方案1 相比,方案2 的设备虽然制造成本较高,但生产效率更高,产品质量更稳定。

超声波焊接床网组合设备提高了床垫制造设备的竞争力,促进了本行业的技术进步,为企业解决实际问题提供了参考。可以预见的是,未来无胶床网将会越来越受到厂商和消费者的欢迎,超声波焊接床网组合设备有着广阔的应用前景。