火电锅炉末级再热器管开裂原因分析

2024-01-09杨波

杨 波

(国能山西河曲发电有限公司,山西忻州 036500)

0 引言

我国的能源结构大体为“富煤、贫油、少气”,决定了我国长期以来以煤电为主的电力结构组成的情况。近年来,国家大力推动绿色发展,并提出了力争在2030年前实现碳达峰,努力争取2060 年前实现碳中和的“双碳目标”,加速了能源结构转型,煤电所占比重逐步下降,风电、光伏等新能源装机量增长显著[1-2]。新能源装机容量增加导致系统调峰需求越来越大,目前电网调峰仍以火电为主[3-4],深度调峰造成了火电锅炉运行不温度,降低了机组的使用寿命。火电锅炉受热面管处于内部高温高压、外部高温烟气的恶劣条件下,受热面管开裂失效事件时有发生,机组调峰导致的温度骤变、燃烧不稳定等进一步增加了火电锅炉失效事件的发生,对机组的安全运行造成隐患,也降低了机组运行的经济性[5-7]。因此,有必要对锅炉受热面管失效原因进行分析,以便提出合理的防范措施,消除隐患,提高经济性。

某火力发电厂#4 锅炉为某公司设计生产的超临界直流炉,是一次再热、墙式切圆燃烧、平衡通风、紧身封闭、固态排渣、全钢构架、全悬吊结构Π 型锅炉,锅炉型号为HG-2141-25.4-YM16。锅炉主要参数为:主蒸汽流量2 141 t/h,主蒸汽出口温度571 ℃,主蒸汽出口压力25.40 MPa;给水温度293 ℃,给水压力28.87 MPa;

再热蒸汽流量1 744 t/h,再热蒸汽出口温度569 ℃,再热蒸汽出口压力4.8 MPa。4号锅炉末级再热器出口集箱材质及规格:SA-335P91,φ697×65 mm。管接头材质及规格为:SA-213T91,φ70×5 mm;SA-213T91,φ60×5 mm;SA-213T91,φ54×6 mm。#4 机组于2013 年投产运行,累计运行超过67 000 h。

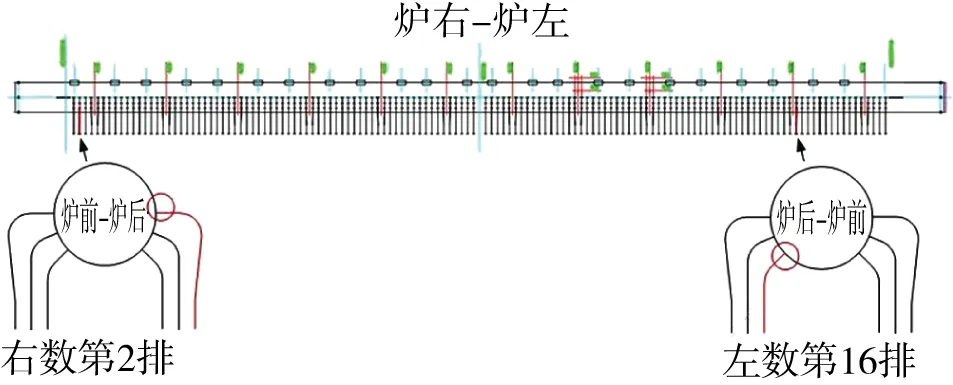

2022年6 月22 日,4 号机组A修锅炉再热器系统进行水压试验,锅炉大包内末级再热器出口集箱出现泄漏。通过排查确认,泄漏点有两处,分别位于:末再出口集箱右数第二排(炉后侧),上数第一根管管座角焊缝处(管子侧熔合线部位),管接头规格φ70×5 mm,材质T91;末再出口集箱左数第16 排(炉后侧),下数第一根管管座角焊缝,管接头规格φ54×6 mm,材质T91。泄漏位置如图1 所示,图中圆圈内标注处为泄漏点;图2 为两处泄漏点现场照片。为了防止管子再次泄漏,消除安全隐患,对泄漏点位置取样进行了试验分析,以确定泄漏原因。由于现场条件限制,只取下右数第二排(炉后侧),上数第一根管取样进行试验分析。

图1 泄漏位置示意图

图2 两处泄漏点现场照片

1 分析方案

对现场取下的开裂管段断口宏观检查,初步判断其开裂性质。之后对管子取样进行断口微观分析、化学成分分析、力学性能测试、金相组织检验等,根据检验结果,判断管子材质是否正常,显微组织是否老化,结合管子的服役工况,对管子开裂原因进行分析。取样方案如图3 所示。

图3 取样方案

2 试验内容

2.1 宏观检验

现场取样的开裂管段宏观检查照片如图4 所示。裂纹位于管座环状角焊缝下部T91 管侧熔合线附近,裂纹在圆周方向扩展约一半区域,中间较宽,两端较细。管段沿裂纹取下后观察,管壁无明显胀粗和减薄。断口中部为正断,属早期开裂区域,断面垂直管轴线,起源于外壁,由外而内扩展,扩展断面颜色为黑色和红褐色,纹路为清晰的横纹。根据断口宏观形貌,初步判断其开裂性质为疲劳开裂[8-9]。

2.2 断口微观分析

扫描电镜下观察,断口正断区域呈清晰的挤压纹理条带,断面上覆盖有较多的腐蚀产物,扩展区表面也有明显氧化,细节不可分辨。能谱分析显示扩展区表面氧化物主要为O、Fe、Cr等元素。如图5 所示。

图5 断口表面形貌及能谱分析结果

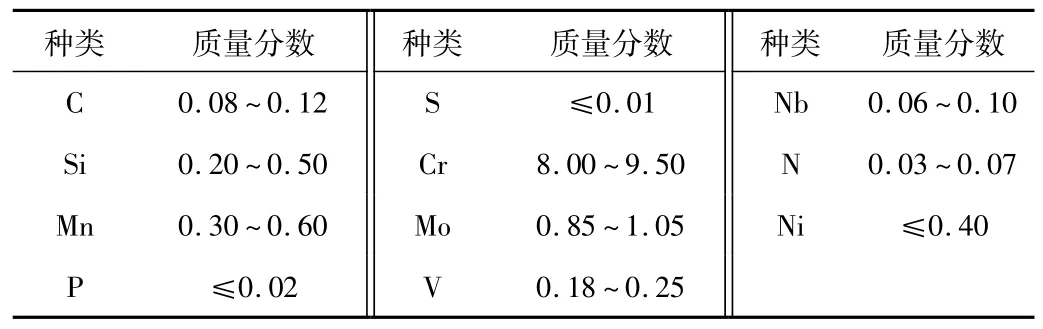

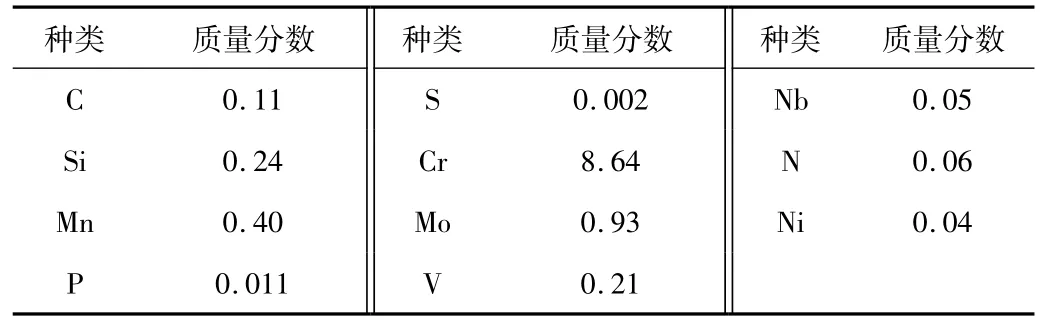

2.3 化学成分分析

表1 所示为ASME SA—213《锅炉过热器和换热器用无缝铁素体和奥氏体合金钢管子》对T91 材料的化学成分要求。在管子金相试样旁取样进行化学成分分析,结果如表2 所示,与表1 中标准要求对比可知,管子除Nb含量略低于标准要求外,其余的化学成分满足ASME SA—213 标准要求。

表1 标准ASME SA—213 对T91 化学成分要求%

表2 取样管化学成分分析结果%

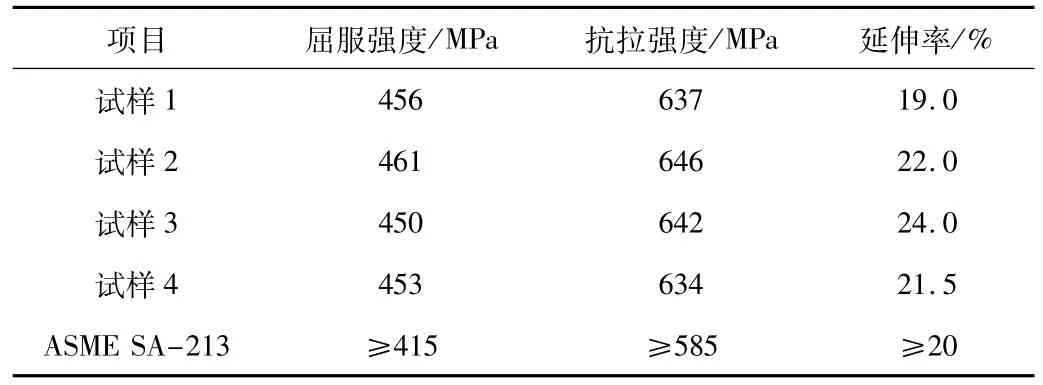

2.4 拉伸性能测试

在直管位置取样,加工成条状试样,按照标准GB/T 228.1—2010《金属材料拉伸试验第1 部分:室温试验方法》进行室温拉伸试验,结果如表3 所示。表中同时还列出了标准ASME SA—213《锅炉过热器和换热器用无缝铁素体和奥氏体合金钢管子》对T91 钢管室温拉伸性能要求。从拉伸性能的试验结果可以看出,除一个试样的延伸率略低于标准要求,管子的其他拉伸性能指标满足ASME SA—213 标准要求。

表3 室温拉伸性能测试结果

2.5 金相检验

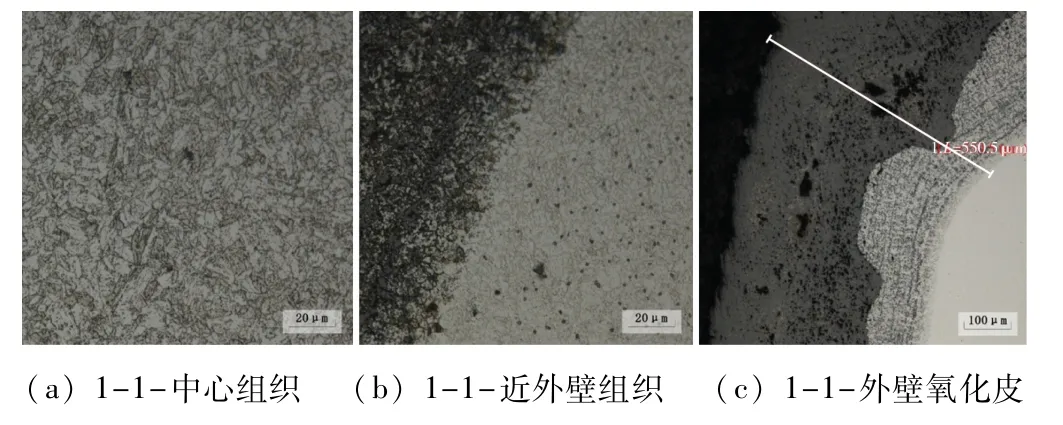

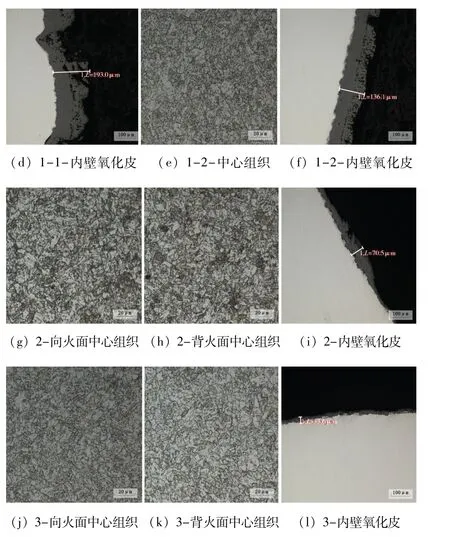

图3 分别在断口处(1 号)、弯管处(2 号)、直管段(3 号)取金相环样,其中1 号环纵向剖开1-1 为启裂处,1-2 为未开裂部分,对试样预磨、抛光、浸蚀、无水乙醇清洗吹干后在显微镜下观察,结果如图6 所示。

图6 金相检验照片

结果可见,各试样管壁中心金相组织均为回火马氏体,依据DL/T 2219—2021《火力发电厂用10Cr9Mo1VNbN钢显微组织老化评定》标准,组织老化级别约2 级,老化情况较为轻微。断口处取样1-1 靠近外壁附近组织老化级别约5 级,组织为铁素体+碳化物,老化较为严重。断口附近取样1-1 内壁氧化皮厚度约193 μm,未开裂位置取样1-2 内壁氧化皮厚度约136 μm,而远离断口取样2和3内壁氧化皮厚度较薄分别仅约71 μm和34 μm。由,于内、外壁氧化皮均有不同程度的脱落且氧化皮分布不均匀,氧化皮厚度测量值存在一定的误差,但整体来看,管段内壁氧化皮厚度在稳定工况下的脱落风险较小[10]。

3 结果分析

3.1 材料方面

末再管化学成分除Nb 含量略低于标准要求,其他的化学成分满足ASME SA—213 标准的要求,对钢管性能影响较小。力学性能强度合格,延伸率单根值偏低,鉴于条形拉伸试样通常均会低于圆试样[11-12],分析认为,延伸率不宜判为不合格。金相组织方面管段整体上老化级别约2 级,老化较为轻微,仅在起裂源处的外壁有较薄的一层严重老化区域,但该层厚度较薄,对管段整体性能影响较小。由上可见,本次管子发生开裂与管子本身材质无关,且排除了长时或短时超温的情况[13-15]。

3.2 结构受力方面

集箱各末再管间不同程度、不同方位均出现环状角焊缝开裂现象,说明其开裂具有一定的共性原因。

应力来源方面:末再联箱与末再管采用环状角焊缝连接,在服役过程中整个管系由于机组启停和调峰过程中末再集箱与末再管存在温度响应梯度,均会引入热应力和机械应力,造成二者热膨胀不同步[16-17]。

应力集中方面:断裂位置为环状角焊缝管子T91 熔合线侧,此处在空间结构上形成了变截面处,也即应力提升源区域[18]。

3.3 开裂原因分析

根据断口宏观检查结果,断口附近无宏观塑性变形,断口表面存在具有明显的贝纹线特征,判断其开裂性质为疲劳开裂。服役过程中,末再管环状角焊缝熔合线附近,由于应力偏大或结构产生应力集中等因素,首先以韧性挤压或疲劳等方式开裂。正断区域开裂后,应力松弛,该区域扩展减缓或停止。与此同时,两端区域应力提升,新的裂纹源产生,在拉应力下剪断并沿圆周扩展。扩展过程持续时间较长,早期开裂的断口面高温氧化,形成厚厚的氧化物覆盖。裂纹由外而内逐步扩展,随着机组停机承受因温差产生的严重热交变应力而导致裂纹进一步扩展加剧,但尚未穿透管壁,在水压试验过程中裂纹临界瞬间扩展致管接头开裂。

4 结束语

末再管开裂断口附近无宏观塑性变形,断口存在具有明显的贝纹线特征,判定其为疲劳开裂失效。由于开裂位置处于结构上的应力集中位置,而锅炉工况又较为复杂,引起疲劳开裂的可能原因较多,主要有以下几个方面。

(1)设计方面:是否存在管壁偏薄,承载力弱可能性。结构设计方面建议复核环状角焊缝根本强度或采用加强型管座,是否满足出现偏载、振动等极端情况。

(2)制造方面:环状角焊缝焊接及热处理工艺,焊接拘束应力及残余应力过大。

(3)安装方面:集箱下沉或末再管服役过程中受向上力抬起。末再管另一端焊接连接时,是否存在凑距离现象,过长将管抬起,或过短将管压下,呈承受附加装配应力。支座吊架形式对联箱膨胀产生明显约束。

(4)运行方面:机组频繁启停、机组调峰负荷大幅度变化造成温度变化以及温度分布不均导致联箱管接头根部产生热交变应力,造成疲劳损耗。