基于离散元的对辊式破碎机破碎仿真分析*

2024-01-09刘道修

杨 琴,刘道修

(1.江西应用技术职业学院,江西赣州 341000;2.江西理工大学,江西赣州 341000)

0 引言

矿产资源的开采利用对社会的建设及发展有着极其重要的作用,对辊式破碎机作为物料破碎过程中的关键设备,在散体物料破碎过程中得到广泛应用。在选矿行业中,传统破碎设备在进行矿石破碎时存在耗能高、效率低等现象,对辊式破碎机具有结构简单、节能高效、运行平稳等优点,因此探查对辊式破碎机在有色金属选矿中的应用具有重要的现实意义。

目前针对破碎机的仿真研究主要集中在破碎机动力学及散体物料碎磨两个方面。破碎机动力学研究得到了众多专家学者的关注,陈就等[1]对粉磨机的关键零部件进行了有限元仿真分析,通过静力学分析、强度校核及模态分析,判断破碎机是否发生共振现象。杨琴等[2]基于有限元方法建立圆锥破碎机动锥模型,对动锥模态进行了仿真分析,结合动锥静态下的锤击实验,得到其模态参数,研究结果为圆锥破碎机的结构设计提供了参考依据。董钢等[3]采用层压破碎理论,研究了圆锥破碎机破碎力的影响因素,对圆锥破碎机的运动特性展开研究,研究结果进一步充实了破碎机的动力学理论。任延志等[4]基于有限元分析方法对圆锥破碎机进行模态分析,获得其振型及固有频率。随着离散元方法的发展,越来越多的学者基于离散元方法对破碎设备的进行破碎模拟仿真,用以描述揭示破碎机的破碎特性。刘进等[5]基于离散元仿真分析,利用响应曲面方法分析了旋回破碎机进动角、动锥底角、动锥转速、排料口间隙大小等参数对破碎能耗的影响,建立了旋回破碎机能耗预测模型,得到了最优工作参数。付友[6]利用Tavares 破碎模型对重锤式破碎机进行破碎模拟仿真研究,对碎后粒度分布、破碎机产量、设备磨损情况进行分析,对重锤式破碎机的结构优化提供理论指导。车雨嵩[7]对双级破碎机进行了离散元破碎仿真分析,通过正交实验得到了转子转速、转子间距离、转子间角度等对双级破碎机破碎效率的影响规律。毕秋实等[8]利用离散元与有限元耦合计算的方法对双齿辊破碎机辊齿强度进行了分析,在破碎颗粒建模过程中考虑了物料强度的尺寸效应。叶涛等[9]通过黏结破碎模型对反击式破碎机进行破碎仿真分析,以黏结键断裂数量为破碎效果的评价指标,利用正交试验及回归分析方法得到反击式破碎机转子转速、导板卸载点、导板倾角对破碎效果的影响规律,为反击式破碎机结构设计优化提供了依据。贺占蜀等[10]通过立轴冲击式破碎机离散元破碎仿真模拟,研究工艺条件对破碎机破碎效果的影响规律,得到最佳工艺条件组合。Barrios等[11]通过多体动力学与离散元法的耦合对高压辊磨机进行了仿真分析,对高压辊磨机的破碎产量、辊缝间隙、辊子压力分布等进行了研究。Delaney 等[12]在圆锥破碎机下对非规则矿石进行了颗粒流动和压缩破坏的数值模拟,研究分析了圆锥破碎机的破碎产量、碎后产品粒度分布以及衬板磨损等。Lichter 等[13]通过FRM 破碎模型对圆锥破碎机的模拟仿真进行了研究,得到碎后粒度分布等仿真结果。André等[14]利用FRM 破碎模型对实验室小型圆锥破碎机进行了破碎仿真模拟,结果表明模拟结果与实验结果吻合良好,同时研究了排料口间隙、冲程和频率等对破碎效果的影响。

以上研究表明离散元破碎仿真模拟已在散体物料破碎设备中得到广泛应用,同时表明离散元破碎仿真模拟对散体物料破碎设备的选型、结构优化设计等方面有着较好的现实意义,因此本文利用离散元破碎仿真模拟方法对有色金属选矿行业中的对辊式破碎机研究有一定现实指导意义。

1 对辊式破碎机工作原理

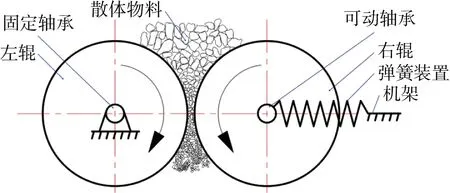

对辊式破碎机是主要用于矿石等散体物料细碎过程的设备,本文研究对象是型号为2PG400*250的对辊式破碎机,主要针对的破碎对象为粒级-20+6 mm的矿石散体物料,其主要由机架、左辊、右辊、固定轴承、可动轴承、弹簧装置等组成,对辊式破碎机工作原理如图1 所示。由图可知,对辊式破碎机的破碎腔由左辊、右辊构成,其中主电机通过皮带传送带动两个辊子做相向运动,左辊安装在固定轴承上,右辊安装在可动轴承上,弹簧装置顶住可动轴承,可通过垫块调节辊缝间隙大小,以控制散体物料的排料粒度。散体物料经给料口落入破碎腔内,通过两辊之间的相对运动而被破碎,直至排出破碎腔,当散体物料中存在过硬或其他不可碎物料时,对辊式破碎机的可动辊子在弹簧装置的作用下可进行自动调整,从而使辊缝间隙增大,过硬或其他不可碎物料排出破碎腔,进而保护对辊式破碎机不受损坏[15]。

图1 对辊式破碎机工作原理

2 对辊式破碎机破碎仿真模型建立

为便于分析,在三维建模软件中建立对辊式破碎机三维模型,考虑到对破碎过程影响较大的因素主要为两个辊子,因此对其他零部件进行相应简化,将相关零部件的三维模型按照实际情况进行装配,同时把简化后的三维模型导入到EDEM 离散元仿真软件中,简化后的对辊式破碎机三维模型如图2所示。

图2 对辊式破碎机简化三维模型

在散体物料破碎模拟仿真方面,EDEM 中提供了Bonding 破碎模型及Tavares 破碎模型。Tavares 破碎模型是一种专门用于颗粒散体物料破碎模拟的模型,其考虑了颗粒在外载荷下的表面磨损、强度衰减及整体破碎过程,能够较好地模拟颗粒散体物料破碎过程[16],同时使用Tavares 破碎模型可以较为方便地分析碎后散体物料的粒级分布,因此采用Tavares 破碎模型进行对辊式破碎机的破碎模拟仿真。

在破碎仿真时,需要对散体物料的相关参数进行标定,标定参数主要包括本征参数、接触力学参数、破碎参数等[17]。以某矿石为例,矿石仿真模拟本征参数主要包括弹性模量、泊松比、密度等,通过测量矿石的质量和体积计算出密度,标定后矿石的本征参数如表1所示。矿石仿真模拟接触力学参数主要由碰撞恢复系数、静摩擦因数和滚动摩擦因数组成,标定方法为通过对比矿石颗粒群堆积实验及仿真模拟颗粒群堆积实验的安息角大小,得到最佳的矿石接触力学参数,标定后矿石的接触力学参数,如表1所示。

表1 矿石的本征参数与接触力学参数

矿石仿真模拟破碎参数的标定主要通过双摆锤冲击破碎实验、层压破碎实验进行的,需要通过筛分实验统计原始矿石及碎后矿石的质量、粒度大小等,记录破碎过程中的耗能等相关数据,通过拟合初步确定破碎模型各参数的数值;再通过对比破碎实验与仿真模拟,不断调整破碎模型中的各个参数,使矿石破碎仿真模拟过程与实际实验过程相一致,以该组参数作为矿石仿真模拟破碎参数,结合相关参考文献[18],标定后的矿石的破碎参数如表2所示。

表2 矿石的破碎参数

3 破碎仿真实验结果分析

根据该型号的对辊式破碎机工作参数设置仿真参数,其中辊缝间隙调节范围为2~10 mm,辊子转速为260 r/min,入料矿石颗粒粒级为-20+6 mm,生产效率1.5~10 t/h。

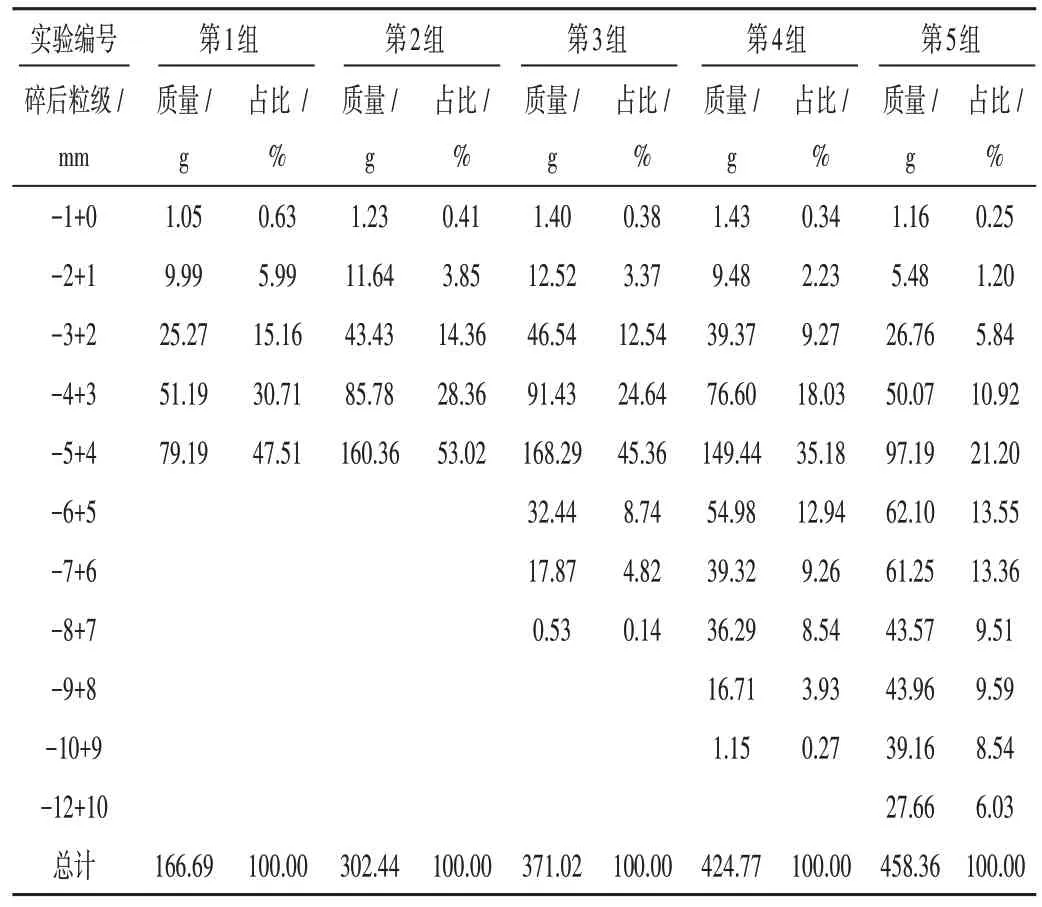

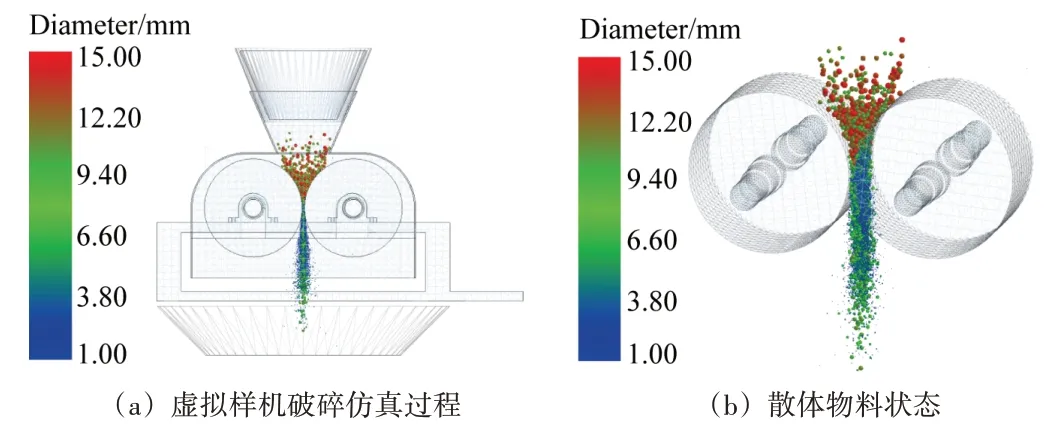

为考虑辊缝间隙对对辊式破碎机破碎效果的影响,在其辊缝间隙调节范围内选取辊缝间隙分别为2、4、6、8、10 mm 进行破碎仿真实验,结合实际情况设置散体物料入料粒级为-15+10 mm,挤满腔给料,其中辊缝间隙为10 mm 的对辊式破碎机破碎仿真可视化过程如图3 所示。由图可知,按照颗粒的大小将颗粒显示为不同的颜色,从蓝色到绿色再到红色的过程中颗粒粒径由小到大,仿真开始后,颗粒工厂生成待破碎大颗粒,在重力作用下大颗粒开始进入到对辊式破碎机破碎腔内,在对辊式破碎机两个辊子的作用下大颗粒开始发生破碎。同时可以发现颗粒进入破碎腔后,在距离辊缝间隙最小处一定高度的位置开始破碎,此时在横向上颗粒数目较大,发生的为层压破碎,越靠近辊缝间隙最小处,颗粒粒度越小,多数破碎发生在此区域。仿真结束后在后处理中导出颗粒粒径及质量信息,使用MATLAB 数学处理软件进行数据处理,得到5组粒度统计结果,如表3所示。

表3 碎后粒度分布结果

图3 对辊式破碎机破碎仿真可视化

为更加直观地研究辊缝间隙对对辊式破碎机破碎效果的影响,对表3中5组仿真实验的碎后粒度进行统计计算,得到矿石的碎后负累计产率统计结果,不同辊缝间隙下的破碎机碎后负累计产率结果如图4 所示。由图可知,随着对辊式破碎机辊缝间隙的减小,同一筛分粒度所对应的矿石负累计产率越大,即破碎后的矿石越细小。同时可以发现随着对辊式破碎机辊缝间隙的减小,矿石破碎程度增加的速率在变缓,辊缝间隙2 mm 与辊缝间隙4 mm 下的矿石碎后负累计产率分布基本一致,这说明辊缝间隙减小至一定阶段时,对辊破碎机的碎后产品粒度分布基本一致。

图4 对辊破碎机碎后粒度分布

4 碎后粒度分布特征

粒度分布函数是用于描述散体物料尺寸特征分布规律的一种工具,通过粒度分布函数,可以了解散体物料不同粒级颗粒所占比例的分布情况,因此粒度分布函数是散体物料加工和应用的重要依据之一。研究表明,不同的散体物料性质和碎磨工况会导致粒度分布函数有不同的表达式,如Rosin-Rammler(罗逊-莱蒙勒尔)粒度分布函数[19]、Gaudin-Schuhmann(高登-舒曼)粒度分布函数[20]。其中,Rosin-Rammler粒度分布函数常用于粉磨产品的粒度分布,多用于粒度较小的散体物料,其表达式如式(1)所示;Gaudin-Schuhmann 粒度分布函数常用于破碎产品的粒度分布,多用于粒度较大的散体物料,其表达式如式(2)所示。

Rosin-Rammler粒度分布函数:

式中:W为散体物料负累计产率,%;x为粒度,mm;a为粒度特征参数,mm;b为粒度分布系数。

Gaudin-Schuhmann粒度分布函数:

式中:W为散体物料负累计产率,%;x为粒度,mm;D为理论最大粒度,mm;m为与散体物料性质相关的系数,破碎产品一般取值为0.7~1.0。

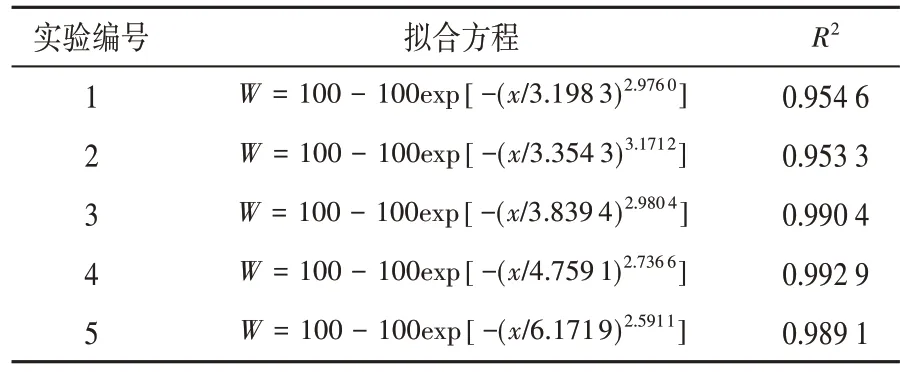

进行拟合时各粒级粒度按照其上下限粒度的算数平均数表示,以计算粒级-15+10 mm 为例,该粒级的算数平均数为12.5 mm,对应分布特征的粒度为12.5 mm。结合颗粒破碎仿真实验碎后粒度分布情况,选用Rosin-Rammlar粒度分布函数对仿真实验结果进行拟合,其结果如图5所示,拟合方程如表4所示。

表4 碎后粒度分布拟合关系式

图5 碎后粒度分布拟合曲线

综合分析图5、表4 可知,相关系数R2在0.953 3 至0.992 9之间,这说明Rosin-Rammlar粒度分布函数对破碎机破碎仿真碎后产品粒度拟合程度较好,可以使用Rosin-Rammlar粒度分布函数来描述对辊式破碎机碎后产品分布。

5 结束语

通过建立对辊式破碎机虚拟样机模型,结合Tavares破碎模型,研究了不同排料口间隙下的破碎机工作情况,得到破碎机破碎仿真可视化过程。研究结果表明随着对辊式破碎机辊缝间隙的减小,同一筛分粒度所对应的矿石负累计产率越大,即破碎后的矿石越细小;同时还发现随着对辊式破碎机辊缝间隙的减小,矿石破碎程度增加的速率在变缓,辊缝间隙2 mm 与辊缝间隙4 mm 下的矿石碎后负累计产率分布基本一致,这说明辊缝间隙减小至一定阶段时,对辊破碎机的碎后产品粒度分布基本一致;对破碎仿真碎后产品粒度分析发现,可以使用Rosin-Rammlar 粒度分布函数对对辊式破碎机破碎仿真碎后产品粒度进行描述,且拟合程度较好。