电饭锅投料与老化自动线的设计与实现

2024-01-09何俊明钟漍标

何俊明,钟漍标,黄 诚

(1.广东水利电力职业技术学院,广州 510635;广东宏大欣电子科技有限公司,广州 510003)

0 引言

随着科技的不断进步,制造业面临的挑战和机遇也在不断增加。产品的复杂性和多样性要求制造过程更加智能、高效,以适应市场的需求变化[1]。因此,本研究旨在探讨自动化生产线在制造业中的应用与效益,深入分析其背后的技术原理和发展趋势,以期为制造业提供一种创新的生产组织形式,提高效率,降低成本,增强市场竞争力[2-3]。在已有研究中,许多学者关注了自动化生产线的应用,但多数研究侧重于特定产业或特定类型的生产线。本研究的特色在于将全面考察不同领域、不同规模企业中自动化生产线的应用情况[4],比较各种生产线的设计、控制系统和生产效益,从而总结最佳实践方式。在相关研究中,本文会特别强调自动化技术的创新,尤其是人工智能、物联网等技术在自动化生产线中的应用,将采用实地调研和案例分析相结合的方法探讨其对提高生产效率和产品质量的影响。本文将选择不同行业、不同规模的企业作为研究对象,深入了解其自动化生产线的设计、实施过程,收集相关数据并进行系统分析[5]。同时,查阅大量文献,了解自动化生产线的发展历程和技术特点,以便更好地理解其应用背景和前景。通过对比分析和案例研究,得出一些普适性的结论,并提出相应的建议[6-7]。通过研究与实践,深入探讨自动化生产线的优势和挑战,分析其在不同产业中的应用现状,并总结出成功经验和教训。研究结果将为制造业企业提供有益的指导意见,帮助企业更好地选择、设计和实施自动化生产线。最后,提出一些未来发展的建议,探讨自动化生产线在智能制造、绿色制造等领域的拓展可能性,为未来的研究提供参考,为企业提供科学的决策依据,促进我国制造业的升级和转型[8-9]。

1 设计路线

电饭锅投料与老化自动线主要由PLC 控制,变频器驱动电机,启动驱动负载。因此,须深入了解电饭锅投料与老化的流程,并掌握机械设计软件,同时需要掌握PLC控制技术、变频器控制技术、传感器技术、气动液压技术等,对PLC和变频器进行各类参数设定,绘制气动控制原理图、电气控制原理图以及应用案例控制流程图和T 形图的编写,最后对PLC写入相应的程序得以实现[10-11]。

2 生产需求及工艺流程

电饭锅投料与老化自动线主要针对电饭煲或电饭锅进行自动投料,可根据需要选用不同的生产模式,产品尺寸从Φ230 mm×200 mm到Φ350 mm×400 mm自由选择。电饭锅投料与老化自动线生产流程如图1所示。生产线对应不同的产品,自动往装配好的电饭锅里按照顺序投放说明书、饭勺、米杯、电源线、排气提等配件,工作过程中还能自动定位通电检测,并自动剔除不合格产品,投放完毕后人工打包装箱。针对不同种类的产品可设置不同的生产参数,按要求实现自动投料,自动化程度高,投料准确、快速、高效。该生产线生产速度约为10~20 个/min,此速度可根据需要自由调节。全线总功率约为5 kW,需配2位操作人员(一位在入口定位电饭锅,另一位在出口打包装箱),其余动作全程PLC控制,高效节能。

图1 电饭锅投料与老化自动线生产流程

在生产线准备生产时,按下自动线的启动按钮,主输送带前行,各送料机构进行备料,员工将电饭锅靠放在工位挡块上,并为其上电进行老化,老化过程中进行各配件的投送,电饭锅来到自动线末端,员工将电饭锅移除进入打包入箱流程[12]。

核心动作投料过程出现的几种情况:

(1)当电饭锅到来投料点正下方,配件还未到达振动盘送出口时,主输送带停下,等待配件到来;

(2)当振动盘将配件送至出料口时,电饭锅还未到达投料点正下方时,振动盘停下,等待电饭锅到来;

(3)当配件缺料时,系统必须发出报警,告知员工某类配件缺料;

(4)当投料完成且电饭锅到达输送带末端时,如果包装员工因故离开了工作现场或者工作速度无法跟上,此时主输送带须自动停下,待员工将电饭锅拿去打包装时,输送带自动前行。

3 电饭锅投料与老化自动线硬件设计

电饭锅投料与老化自动线硬件设计包括机械硬件的设计和气动回路设计。本文采用SolidWorks 软件进行机械硬件的设计。

(1)主输送带硬件设计

该输送带由带机架、变频器(异步电机)、步进电机、定位块及输送链条与不锈钢顶板组成。其中,机架用于固定所有的机械配件及安装传感器;变频器用于驱动变频电机带动输送链带前行。工作时变频输送,可根据需要调整输送速度;定位块用于对电饭锅进行精确定位,以便于电检测时,对电饭锅接通电源;定位条主要对输送系统的步进进行精确定位,以便精确投料。同时输送带上每隔500 mm还装配有一个电源插座,便于电饭锅干烧检验;步进电机用来调整不同型号电饭锅投放时对齐锅心与投料点;输送链条与不锈钢顶板用来承载电饭锅,让其平稳前行。主输送带硬件设计如图2所示。

图2 主输送带硬件设计结构

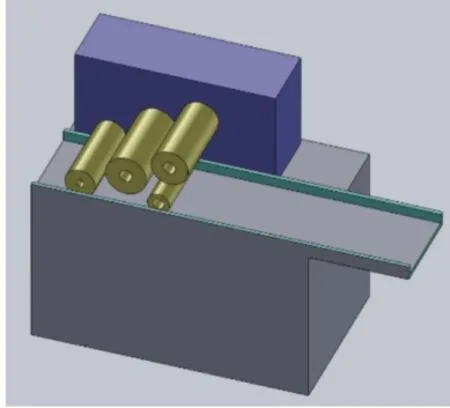

(2)说明书配送器硬件设计

说明书配送器用于整理排列计数输送电饭锅说明书,可以根据生产需要调整输送速度,保证每个电饭锅投放一本说明书。说明书配送器设计结构如图3所示。

图3 说明书配送器设计结构

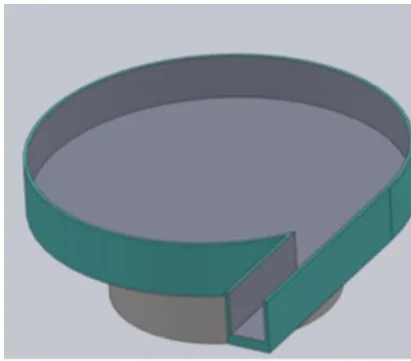

(3)振动送料盘硬件设计

振动送料盘用于整齐排序各类配件,在料盘出口处安装气缸挡在片(未画出),以防止配件在电饭锅未到时掉落。该振动送料盘经过传感器将信号反馈回给PLC,PLC 控制气动元件动作,使得配件能够准确掉入到电饭锅。振动送料盘硬件设计结构如图4所示。

图4 振动送料盘硬件设计结构

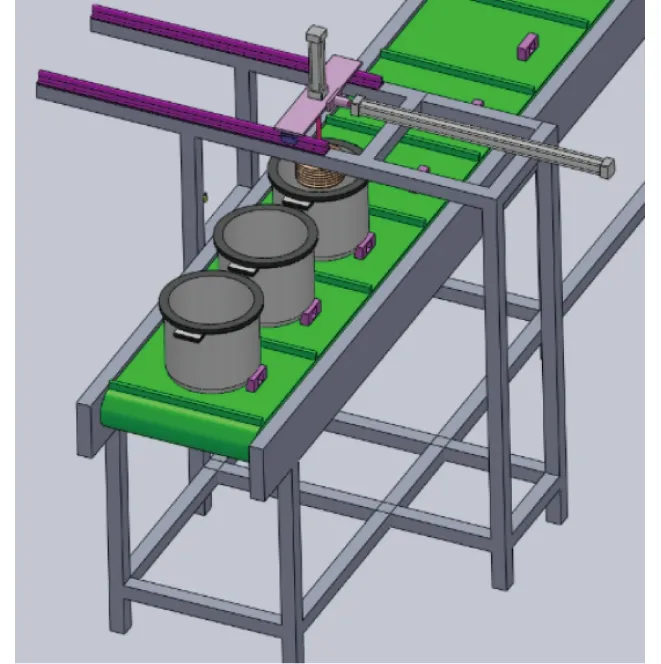

(4)自动电检测装置硬件设计

该装置主要用于对电饭锅进行电检测。工作时,先由人工把电饭锅放到输送带上的紫色定位块上,使电饭锅插电源处的凹位与定位块紧密配合,定位块上配有专用插头,与电饭锅电源接通。当电饭锅在输送带上向前输送时,可以在自动电检位置自动接通电饭锅电源并进行检测。检测合格的电饭锅被自动送往下一道工序,检测不合格的产品将会被机械手提升并送往旁边的缓冲区,等待维修。自动电检测装置硬件设计结构如图5 所示。

图5 自动电检测装置硬件设计结构

4 电饭锅投料与老化自动线控制系统设计

电饭锅投料与老化自动线控制系统的设计包括每个主模块气动回路图的设计、主电路设计、PLC 的IO 口定义。PLC 是整个控制系统的核心,它收集传感器、按钮开关和触摸屏的信号,驱动变频器、各类送料机构、自动检测系统以及指示灯报警[13]。电饭锅投料与老化自动线系统框架如图6所示。

图6 电饭锅投料与老化自动线系统框架

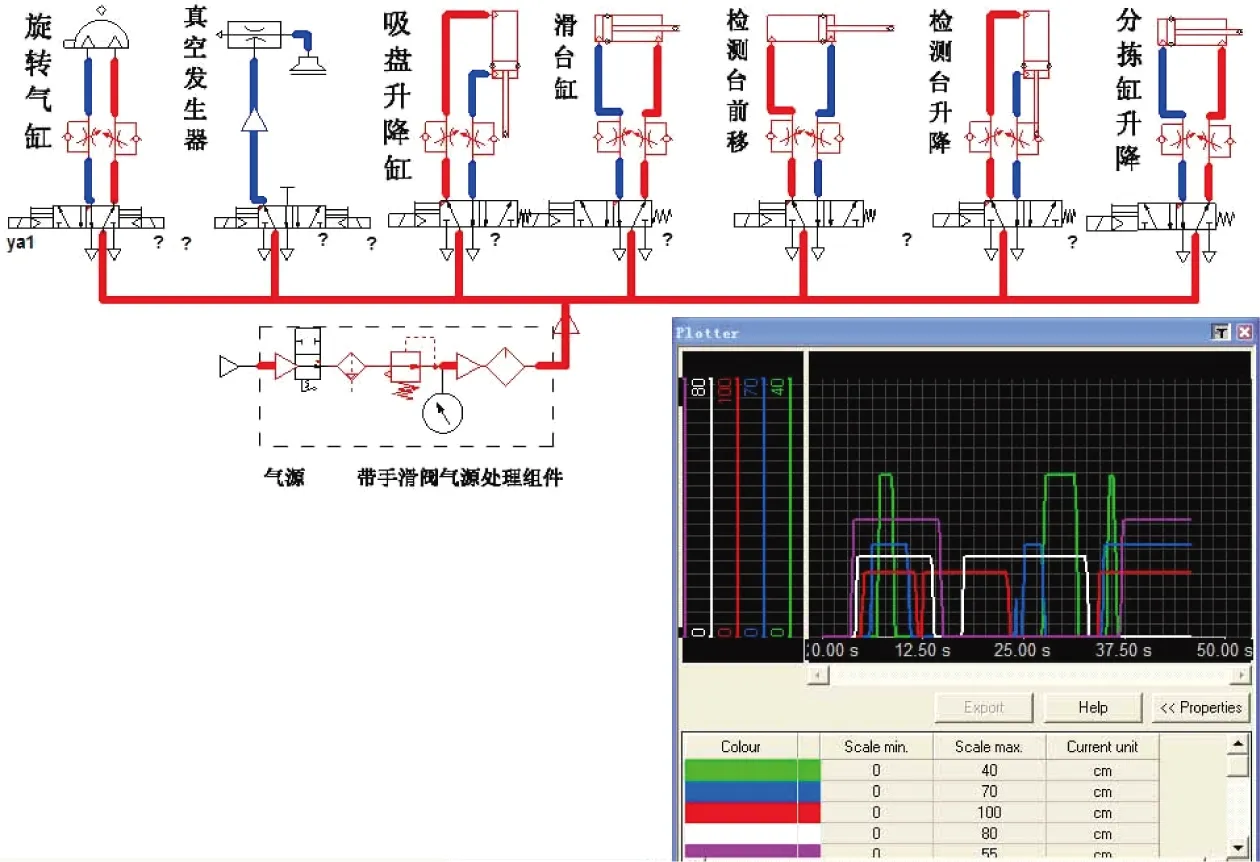

(1)气动回路设计

气动回路的设计采用Automation Studio,在气动控制上,使用了多种气动元件,如气站、气动三联件、两位五通电磁换向阀、单向节流阀、旋转气缸、真空发生器、双作用单轴气缸等。气动回路图设计及时序仿真分析界面如图7所示。

图7 气动回路图设计及时序仿真分析界面

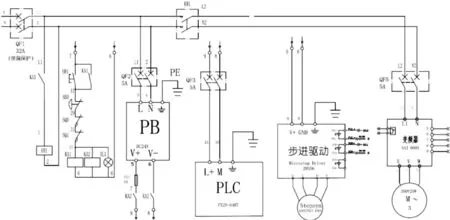

(2)主电路控制原理设计

主电路使用了低压断路器、继电器、接触器、按钮、整流变压器、熔断器、步进驱动器、变频器等,其电路原理图如图8 所示。当把低压断路器全部合上时,按下系统的电源上电按钮,所有用电设备上电,系统就绪,等待按下启动按钮运行[14]。

图8 主电路控制原理

(3)PLC程序设计

PLC 程序的设计依据其实际动作编制而成,图9 所示为其运行过程中的顺序流程[15]。

图9 系统的顺序流程

5 应用验证效果分析

本文自动生产线由独立的控制柜控制,通过人机界面设置、调节各参数以及监控生产线的运行状态。其中,可调参数包括主输送带输送速度、系统运行时间、系统错误报警、缺料报警、老化电饭煲总数、故障电饭锅数量、电饭煲故障率、投料电饭煲总数、投料速度。

开机前,在起点位置准备空电饭煲,在各个配件投料装置分别装入一定量配件,在终点位置准备一定量包装盒。开机后,由起点处员工定位安装空电饭煲,自动电检测装置自动通电检测、干烧老化,剔除不合格产品,由配件投料装置依次自动投入饭勺、米杯、电源线、通气提、说明书,之后自动线将电饭煲带到终点,由人工打包装箱。本生产线针对不同种类的产品设置不同的生产参数,可按要求实现自动投料,自动化程度高,投料准确、快速、高效,生产速度约为10~20 min/百个,速度可根据需要自由调节。该生产线有以下两个特点。

(1)多种配件自动投料精准、高效

使用1个定位传感器用于检测锅心是否到位,5个投料工位传感器用于检测投料点是否有锅。

投料精度取决于电饭锅停止时锅心是否正对于配件投料点,为提高自动投料精度,将定位传感器装在步进控制的丝杆轴上使之可以左右移动,这样用户就可以在触摸屏上选择不同型号的电饭锅,以确保锅心能够正对投料点。

为提高自动投料效率,让投料“备好即等,投完即走”。定位传感器检测锅心到位后:若投料工位有电饭锅:传送带停止,进行投料,准备下一配件,等待所有工位的电饭锅都投料完成后,传送带继续前行;若投料工位无电饭锅,传送带继续前行,不进行投料。

(2)移动中干烧老化时电饭锅的持续供电

自动投料的同时进行干烧老化,电饭锅不断前行,需为其持续供电,本设计采用“2 条铜轨,2 个铜刷,1个插座”解决这个问题。干烧老化时电饭锅的持续供电工作如图10 所示。2 条高导电性铜轨贯穿生产线始末,接在220 V 的交流电源上,每个工位的不锈钢板上安装一个插座,同时不锈钢板与2 个铜刷之间用绝缘板固定在一起,这样当电饭锅电源接在插座上时,电刷可沿着铜轨前行,持续为移动的电饭锅供电。为防止有金属条状物从2 块不锈钢板之间的缝隙掉入横架在2 条铜轨之间而导致短路,对铜轨采用下沉式处理,让铜轨嵌入绝缘材料。

图10 干烧老化时电饭锅的持续供电工作示意

该生产线使用前:电饭煲企业均采用人工老化和配件投料生产线,每个条生产线需配备12 名员工,完成100 个电饭煲的老化和配件投料所需时间为100 min;二次检测时,每100 个电饭煲所需时间为20 min,发现其中配件投料错误有2~6个。

该生产线使用后:仅需2名员工,完成100个电饭煲的老化和配件投料所需时间为15 min;对完成包装的电饭煲进行检测,没有发现有配件投料错误的情况发生,正确率为100%,因此省去二次抽检的工序。

6 结束语

电饭锅投料老化生产线的成功研发对电饭锅分拣老化环节有着重要意义,不仅提高了生产效率、提升了产品质量、压缩了人力成本,更重要的是让企业深刻地体验到了自动化设备的优越性及当前时期设备更新的紧迫性,为提质增效、减排做出了贡献,为小家电行业的自动化转型升级提供了较好的示范。

该生产线投入使用后,每条自动生产线工人由12 人减少至2 人,大幅降低了人力成本。同时,提高了产品的可靠性和稳定性及效率,具有很好的经济效益和市场应用前景。