钛合金振动钻削加工参数对钻削力影响的试验

2024-01-09王绪科

□ 王绪科

河南工业和信息化职业学院 机械工程系 河南焦作 454000

1 试验背景

钛合金作为一种具备抗高温氧化、耐腐蚀、低弹性模量等多项优异特性的合金材料,目前已经在航空航天、高铁、精密机械结构等领域广泛使用[1-2]。当然,钛合金存在难加工问题。对钛合金进行切削加工时,会出现温度明显升高现象,引起金相组织发生冷硬转变,显著增大切削作用力,最终导致刀具产生明显的磨损缺陷[3-4]。

现阶段,许多国内外学者开展了振动钻削方面的研究工作,也取得了一定成果。陈硕等[5]重点研究振动钻削加工过程的切屑形成机理,在超声振动状态下完成201不锈钢的钻削测试,深入分析切屑造成的影响。姚琦威等[6]在不同振幅下对碳纤维增强复合钛合金叠层材料开展低频振动钻削测试,结果显示,采用振动钻削可以实现碳纤维增强复合钛合金叠层材料加工孔的孔壁质量显著优化。

目前,只有少数学者开展了低频振动钻削方面的分析。笔者使用麻花钻对Ti600钛合金进行振动钻削试验,比较分析不同加工参数下振动钻削方式和普通钻削方式形成的切屑特征与切削力差异。

2 振动钻削运动学特性

振动钻削时,振动施加方向分别为轴向振动和周向振动。相比周向振动,轴向振动更容易实现对孔壁质量的控制。通过在刀具施加轴向振动后,切削刃的刀尖点运动轨迹如图1所示[7]。

图1 轴向振动钻削切削刃刀尖点运动轨迹

将振动刀柄频转比设定为1.8,产生间断切屑的a/s临界值为0.81,其中,a为钻头振幅,s为钻头进给量。

钻孔过程中,a/s并不是越大越好,需要综合考虑材料结构特性与实际断屑要求,在确保顺畅排屑的条件下,调节a/s至与间断切屑临界值相近的状态,由此获得更稳定的钻削性能,进而实现钻头工作状态的优化,获得钻头更长的使用寿命[8]。

3 试验方案

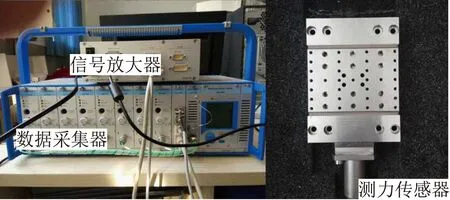

试验所使用的测试系统如图2所示。钻头位移通过单点激光测振仪进行测量,利用LMS振动测试软件采集振动加速度数据[9]。测力系统如图3所示,主要由动态测力仪、测力传感器、信号放大器、数据采集器组成,实现钻削力和扭矩的测试。

图2 测试系统

图3 测力系统

钻削试验平台如图4所示。试验时,钻削速度为10 m/min,钻头振幅为0.15 mm,钻头进给量为0.10 mm/r,钻孔直径为6 mm,钻孔深度为18 mm。判断钻削力的变化情况,在给定的条件下分别测试三次,从得到的钻削力波形中选择稳定钻削阶段中的数据计算均值。

图4 钻削试验平台

4 试验结果

钻削力波形如图5所示,扭矩波形如图6所示。常规钻削方式下,钻削力在入钻阶段(阶段Ⅰ)发生突变。进入稳定钻削阶段(阶段Ⅱ)之后,形成稳定的钻削力,同时波动幅度减小。当钻孔深度增大后,形成无规律变化的钻削力,这是由于钻孔深度增大后,加工孔内的切屑无法顺利排出,受干式钻削的影响,刀具上形成的积屑瘤使钻削过程出现一定的波动性[10]。

图5 钻削力波形

图6 扭矩波形

振动钻削方式下,钻削力大幅波动,形成比常规钻削方式更大的钻削力,可将其理解为在常规钻削方式下新增一个动态分量[11-12]。处于入钻阶段时,发生轴向力的振荡增大。进入稳定钻削阶段时,达到一个较为稳定的钻削力。逐渐增大钻孔深度时,钻头扭矩明显增大,产生上述现象的原因是形成了具有正弦波特征的刀具运动轨迹,麻花钻横刃部位从最初的普通钻削楔劈挤压转变为材料冲击,进入稳定钻削阶段时形成具有正弦波变化特征的瞬时钻削力,与常规钻削方式相比,钻削力动态分量显著增大,更容易生成切屑。经过试验比较可知,振动钻削形成的钻削力与扭矩均值相比常规钻削方式减小10%~15%。

5 结束语

笔者进行Ti600钛合金振动钻削加工参数对钻削力影响的试验分析,得到两方面结果。

(1) 钻孔深度逐渐增大时,扭矩明显增大。麻花钻横刃部位从最初的普通钻削楔劈挤压转变为材料冲击,显著提升横刃的切削性能。

(2) 与常规钻削方式相比,振动钻削钻削力动态分量显著增大,更容易生成切屑。振动钻削形成的钻削力与扭矩均值相比常规钻削方式减小10%~15%。