小型柱塞式生物质成型机设计及试验

2024-01-09陈硕千许小锋张林超

陈硕千,许小锋,张林超

(浙江农林大学光机电工程学院,浙江 杭州 311300)

0 引言

当前,尽快实现碳达峰和碳中和已成为国际社会的共识,约130 多个国家将在本世纪中叶达成碳中和的目标。我国是一个能源消费偏煤,能源利用效率偏低,石油天然气供给风险偏高的发展中国家。我国碳中和目标的提出,深入贯彻了“绿水青山就是金山银山”的理念,通过对经济结构进行适当调整,促进低碳绿色经济发展的转型[1]。生物质能一直是人类赖以生存的重要能源,它仅次于煤炭、石油和天然气而居于世界能源消费总量的第4 位[2]。我国生物质资源丰富,每年可利用的生物质资源折合成标准煤可达6~7 亿t,其中可能源化利用的标准煤为2.47 亿t,此数据随着未来生物质能源的大规模开发还会进一步增加[3-4]。生物质成型燃料燃烧热效率最高可达89%。生物质成型燃料NOx 的排放量仅为燃煤的1/5,SO2的排放量仅为燃煤的1/10,因此生物质成型燃料是一种高效、清洁的燃料[5]。生物质燃料的研究不仅有助于我国能源结构从化石能源向非化石能源过渡,还能在一定程度上解决因废弃原料的不正确处理而导致的环境污染问题[6]。

山核桃(学名:CaryacathayensisSarg.)是胡桃科山核桃属植物,广泛分布于中国浙江省和安徽省。其果仁味美可食,果壳可制活性炭。但其核桃蒲壳无法食用,除少数蒲壳就地还林做肥料外,大多数蒲壳会被农户随意丢弃,倒入河道、溪流、沟渠、污水终端池等地方,对沿河流域的水土造成严重污染。有的农户将蒲壳燃烧,其产生的壳灰含碱,在一定程度上会对土地造成污染[7]。因此,研究将核桃蒲壳的再利用问题具有重要的现实意义。目前,核桃蒲壳大多被用做吸附剂材料[8-9]、栽培原料、磨料等,但仍处于发展阶段,并未达到理想形态。本文以临安山核桃蒲壳为研究对象,通过试验,确定了核桃蒲壳为原料进行生物质成型的最合适工艺参数,研究设计了一款生物质成型机。

1 柱塞式成型机设计与工作原理

1.1 整体结构设计

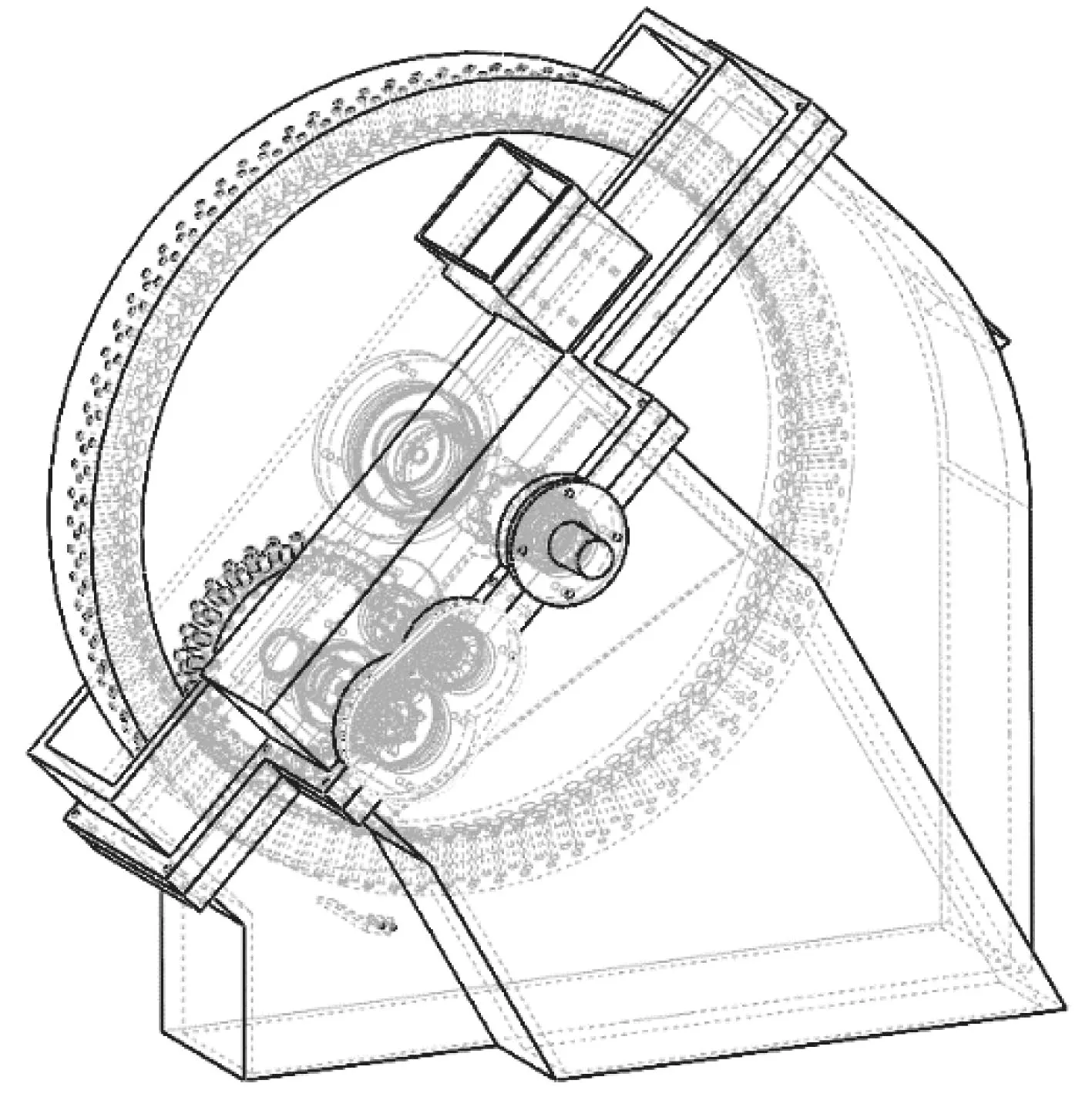

本文设计的柱塞式成型机由成型机构、传动机构、动力机构以及机架构成,三维透视图如图1 所示。机架内装有设置物料槽的环模部件,其内设有成型孔。物料槽内设有柱塞式压辊部件,其与环模部件啮合传动。在靠近柱塞式压辊部件一端的机架上设有挡料部件,挡料部件包括刀片式挡板和伸缩装置。伸缩装置的伸缩杆伸入机架内与挡板铰接,压缩物料时挡板会在环模部件外侧壁上挡住成型孔,挡料部件可使压辊和环模部件转动多圈后让物料在成型密度最高时从成型孔落出,这样物料不易松散[10-11]。

图1 柱塞式成型机三维透视图

1.2 工作原理

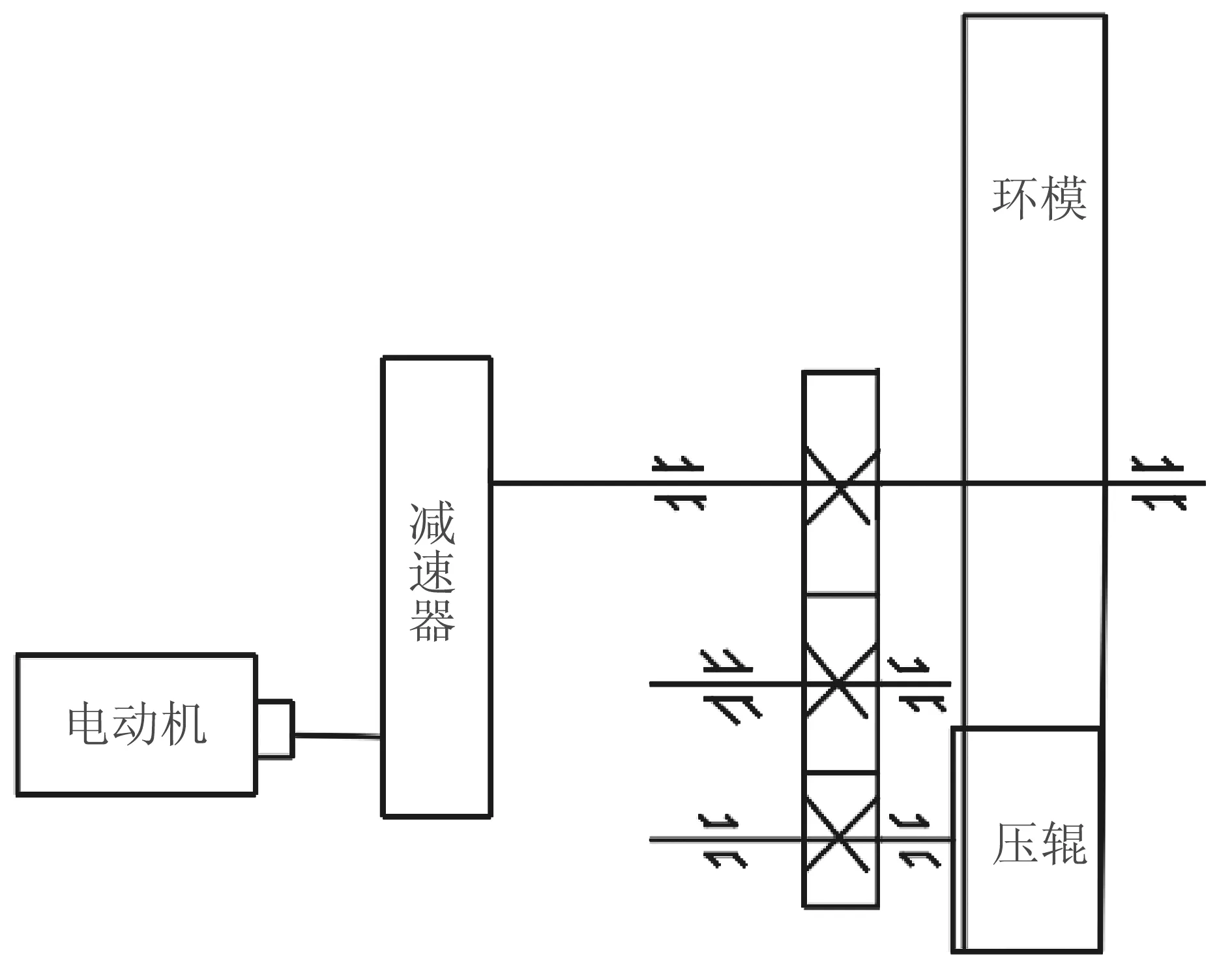

柱塞式环模生物质颗粒成型机构的成型原理如图2 所示,成型机的成型部件分别是压辊和环模。压辊体附有均匀分布的柱塞,环模上加工一系列均匀分布的成型阶梯孔。为了使生物质原料能够填充进模孔中并且不影响压辊柱塞体的做功,环模体与压辊啮合处形成一定的角度,两轴心连线与竖直方向的夹角为45°。压辊和环模在惰轮的带动下进行同向转动,在一定的转速比下,使压辊上的柱塞体与环模上的成型孔能够正确啮合。为了保证压辊柱塞和环模孔在旋转过程中,两者能够顺利地逐个进入啮合和分离并且不会发生干涉接触,在柱塞体顶端和环模孔入口处加工倒角,成型孔的模孔开口锥度为30°。环模孔的物料是在重力和环模旋转离心力的共同作用下进行填充,成型颗粒由环模和压辊柱塞的连续啮合运动挤压成型。模孔中的物料在不断地旋转中持续进料。安装固定的刮料铲刀,将堆积的物料刮进成型模孔且刮除粘结在环模上的物料,不会遮挡孔口使模孔进料困难;压辊与环模的偏心倾斜安装也会阻止物料在模具啮合成型区发生堆积,保证压辊体不会因为物料堆积过高与压辊进行摩擦和挤压。成型颗粒再经过原料进入模孔、柱塞旋转啮合挤压和持续旋转压缩保型的3 个状态,生物质物料就在压缩、旋转的作用下致密成型,当成型颗粒挤出环模孔到达一定长度后,由外部切刀将其剪断。

图2 柱塞式环模生物质颗粒成型机构的成型原理

1.3 传动方案设计

柱塞式环模生物质颗粒成型机传动方案如图3所示,电动机经过减速器减速后由联轴器传至环模主轴带动环模旋转,主轴齿轮带动惰轮运动,再由惰轮进行换向后传递给压辊轴齿轮,使环模和压辊做同向啮合。当主轴驱动环模和主轴齿轮运动时,惰轮和压辊齿轮同时被驱动,实现环模和压辊旋转啮合。

图3 柱塞式环模生物质颗粒成型机传动方案

1.4 成型机关键成型模具设计

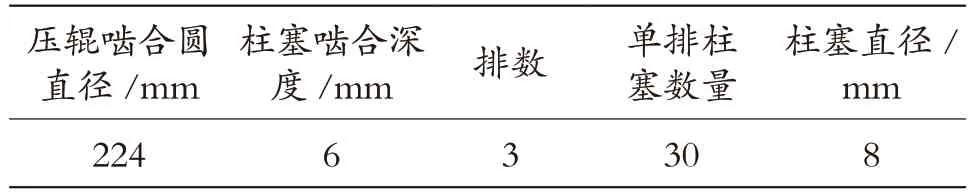

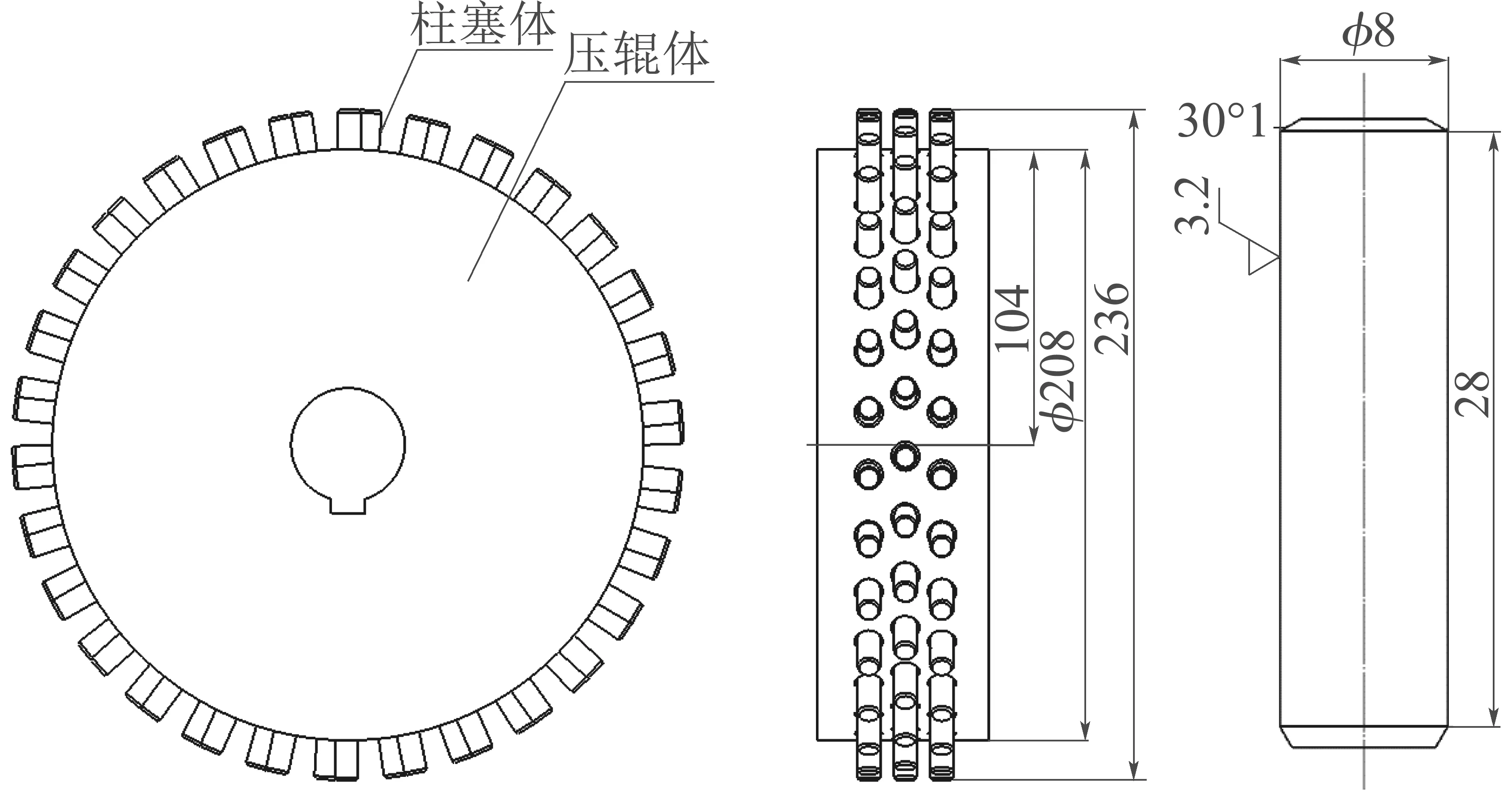

环模结构如图4 所示,表1 为环模结构参数及尺寸。因为设计转速和生产率的要求,原料在压缩的过程中,环模成型孔壁会产生很大的反作用力,容易导致模具变形,为此,材料选择45 钢并进行调质处理,硬度要求为240HBS。

表1 环模结构参数及尺寸

图4 环模结构

1.4.2 压辊结构设计

压辊上的柱塞体与环模的啮合运动,保证两者正常工作,压辊上柱塞体与环模孔的数量比值保持与环模和压辊的转速比一致[12],根据表1 中的设计参数,传动比为3,所以压辊上每排柱塞体个数N1=90/3=30,排数与环模成型孔一致且与模孔布局一样。表2 为压辊结构设计参数。

表2 压辊结构参数及尺寸

压辊柱塞结构如图5 所示,在原料压缩过程中,压辊体与柱塞体受到的冲击压力和摩擦力会很大,容易变形破坏,所以两者选择的加工材料均为45 钢,并且调质处理,要求硬度为240 HBS。柱塞体顶端加工有30°的倒角,避免与成型孔发生接触干涉,能够在成型啮合区域顺利运转。在柱塞体安装进压辊体时,保证柱塞体不脱落,安装公差取基孔制过盈配合。为了物料不与压辊曲面进行摩擦,设计压辊外曲面和环模内曲面之间的间隙为8 mm,保证压缩工作只有柱塞体进行。

图5 柱塞压辊结构

2 工艺参数的确定

在制作生物质燃料时,工艺参数的确定非常重要。生物质特性及其性质复杂多样,并且生物质来源和种类也非常广泛,明确不同的工艺参数可以显著提高产品质量,提升生产和能源利用效率。生物质燃料的工艺参数包括成型温度、原料含水率、模具长径比等,其直接关系到生物质的转化率、产物组成、产出率及产品质量。

在生产生物质燃料时,若未确定合适的工艺参数,则可能导致生产效率低下、质量不稳定、利用率低,产生废弃物等问题。因此,确定生物质燃料的工艺参数非常重要。本文通过试验和模拟等手段来确定最佳的工艺参数,采用控制变量法和转换法,控制物料粒度、成型模具长径比、成型温度、原料含水率4 个单因素变量,将生物质燃料产品质量的好坏转换成成型颗粒的松弛密度作为评价标准,其具体试验过程如下。

2.1 材料选取

收集山核桃加工厂的废弃核桃蒲壳并将其通过粉碎机粉碎,用筛网筛选出原料粒度在3 mm和5 mm 的2 种物料,将物料粒度、成型模具长径比、成型温度、原料含水率分别作为变量探究对成型特性的影响[13]。在进行单因素试验时,模具长径比选为1.5∶1、3.0∶1、5.0∶1;成型温度的梯度为80、90、100、110、120 ℃;原料含水率的梯度设置为12%、14%、16%、18%、20%。试验所需主要设备为烘烤箱、粉碎机、电子秤(精度0.1 g)、游标卡尺、喷壶、湿度测量计、筛网(3 mm 和5 mm 孔径)以及生物质颗粒成型模具。

生态经济首先是一个系统工程。有人把生态经济亦称为循环经济,这就更加形象地说明了他是一个系统工程,其重要目的是达到资源的循环利用,这样一方面可以达到低消耗高产出的要求,另一方面又可以达到低排放(甚至零排放)、低污染的要求。循环经济还需要运用一系列的清洁技术。经济发展严格遵循自然客观规律。一方面要严格按自然生态系统的规律办事,不损害自然生态系统。另一方面又要求给予自然生态系统积极的回报,以不断优化自然生态系统。还要求尽量利用可再生能源,以更好地节约自然资源,减少污染。

2.2 试验过程

将加热片温度调至80 ℃,将配好的物料放入模具加料室中,通过冲模对模具凹模进行加压,每次加压持续10 s,加压1 次后取出凸模继续加料,重复上述步骤直到松散物料固化成型为致密柱棒。分别控制物料粒度、成型模具长径比、成型温度、原料含水率4 个单因素变量,进行150 组试验。H为模具的长径比,由于模具孔径为15 mm,由长径比为1.5∶1、3.0∶1、5.0∶1 可知X的取值为22.5、45.0、75.0 mm。

2.3 生物质燃料评价指标

本试验以生物质成型颗粒的松弛密度作为评价指标,记录不同试验因素下生物质成型颗粒密度并得出最佳成型工艺及条件[14]。松弛密度即为所制成的生物质燃料颗粒随时间推移其外层物料逐渐脱落最终并趋于稳定时的密度值。其计算依据是将燃料置于通风干燥的环境中存放,经10 天后测得燃料体积和质量,其质量与体积的比值即为原料的松弛密度[15],如下式所示:

式中:

ρ——成型燃料松弛密度,g/cm3;

m——燃料称取质量,g;

V——燃料体积,cm3;

d——直径,cm;

l——成型燃料长度,cm。

3 结果与分析

3.1 试验结果

对不同成型工艺条件下所得成型燃料的松弛密度进行测定,试验结果见表3。

表3 成型燃料松弛密度统计表 单位:g/cm3

3.2 结果分析

1)物料在含水率为16%、长径比3.0∶1 的条件下成型温度对颗粒成型特性的影响如图6 所示。

图6 温度对颗粒成型特性影响

成型颗粒的密度随温度的升高而呈现出先增高后降低的趋势。原料中富含的木质素、纤维素等成分易受温度影响,对原料加热到110 ℃时木质素会软化,当温度升高到160 ℃时所含木质素融化,软化后木质素将会富有一定的粘性从而促进粒子间结合,并且在分子内部蛋白质受热变性后分子结构被破坏,使其更易受分子引力的吸引从而形成致密的生物质原料。

温度过低时木质素未软化粘结度较低,并且物料与模具摩擦系数增加,阻力增大使成型压力增加从而导致机器能耗增大甚至造成物料堵塞无法成型。

温度过高时会导致破坏蛋白质及其它分子结构,使其失去粘接特性,过高的温度也会使原料内部水分快速蒸发,从而不能及时排除出现爆鸣声造成燃料表面裂纹增加甚至无法成型。

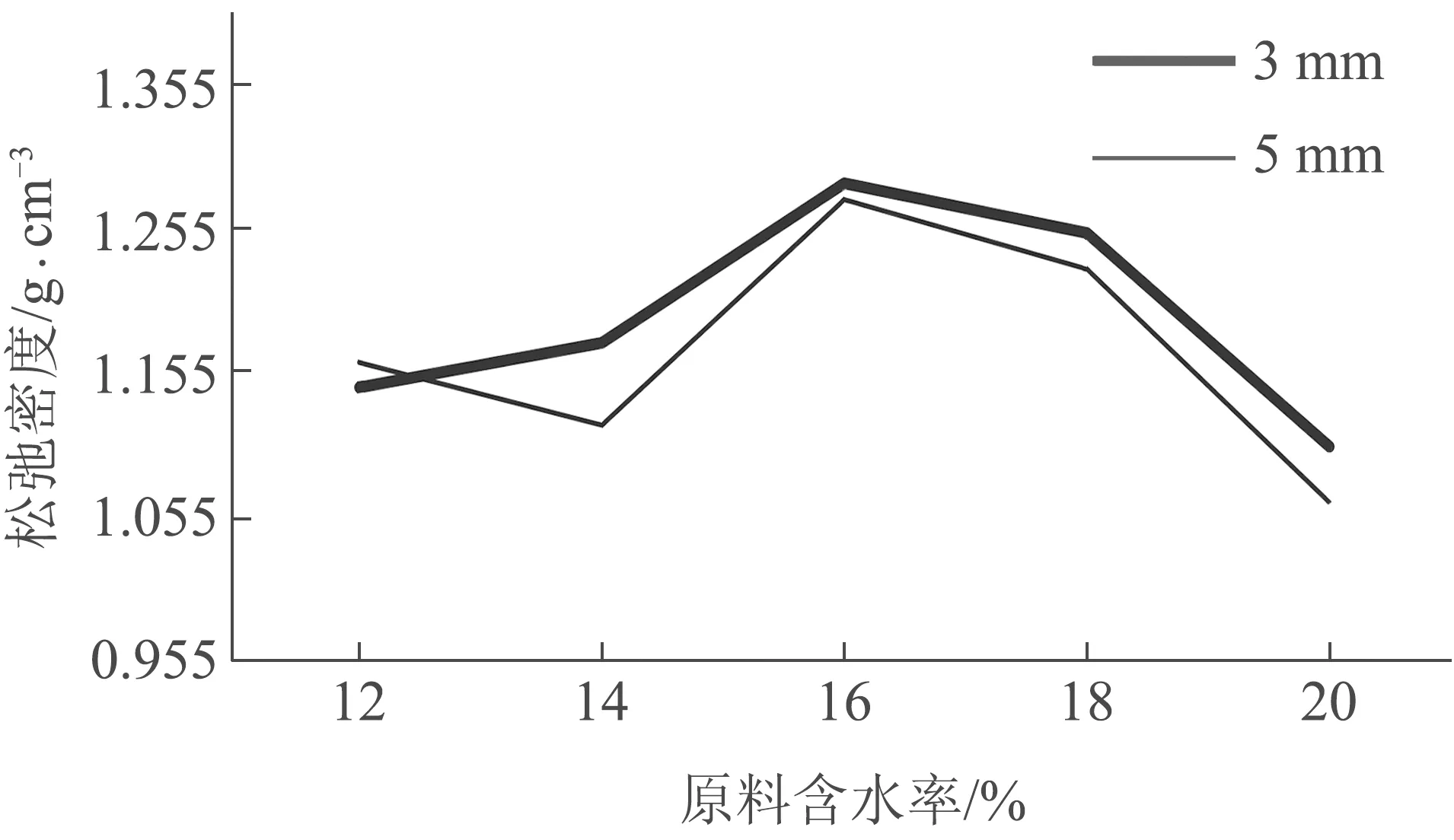

2)物料在110 ℃、长径比3.0∶1 的条件下含水率对颗粒成型特性的影响如图7 所示。

图7 含水率对颗粒成型特性影响

成型颗粒的密度随含水率的升高而呈现出先增高后降低的趋势。原料中所含水分在成型时传导热量和压力并起粘接和润滑作用从而增强分子内部的粘接作用[16],在挤压成型的过程中水分在原料间流动,减少粒子摩擦力从而有助于粒子滑动和嵌合[17]。

含水率过少时成型模具与原料之间的摩擦阻力增大,增加了成型压力提高了机器能耗,并且含水率低时粒子在成型过程中得不到充分延展使其结合不够紧密导致质量下降。

含水率过多时由于摩擦或者模具温度升高从而产生过量的水蒸气,导致原料颗粒间距离增大从而影响热量传递,降低颗粒间粘接力。过量的水蒸气无法排出时可能会造成燃料表面粗糙产生裂纹甚至在机器内部产生爆鸣声[18]。

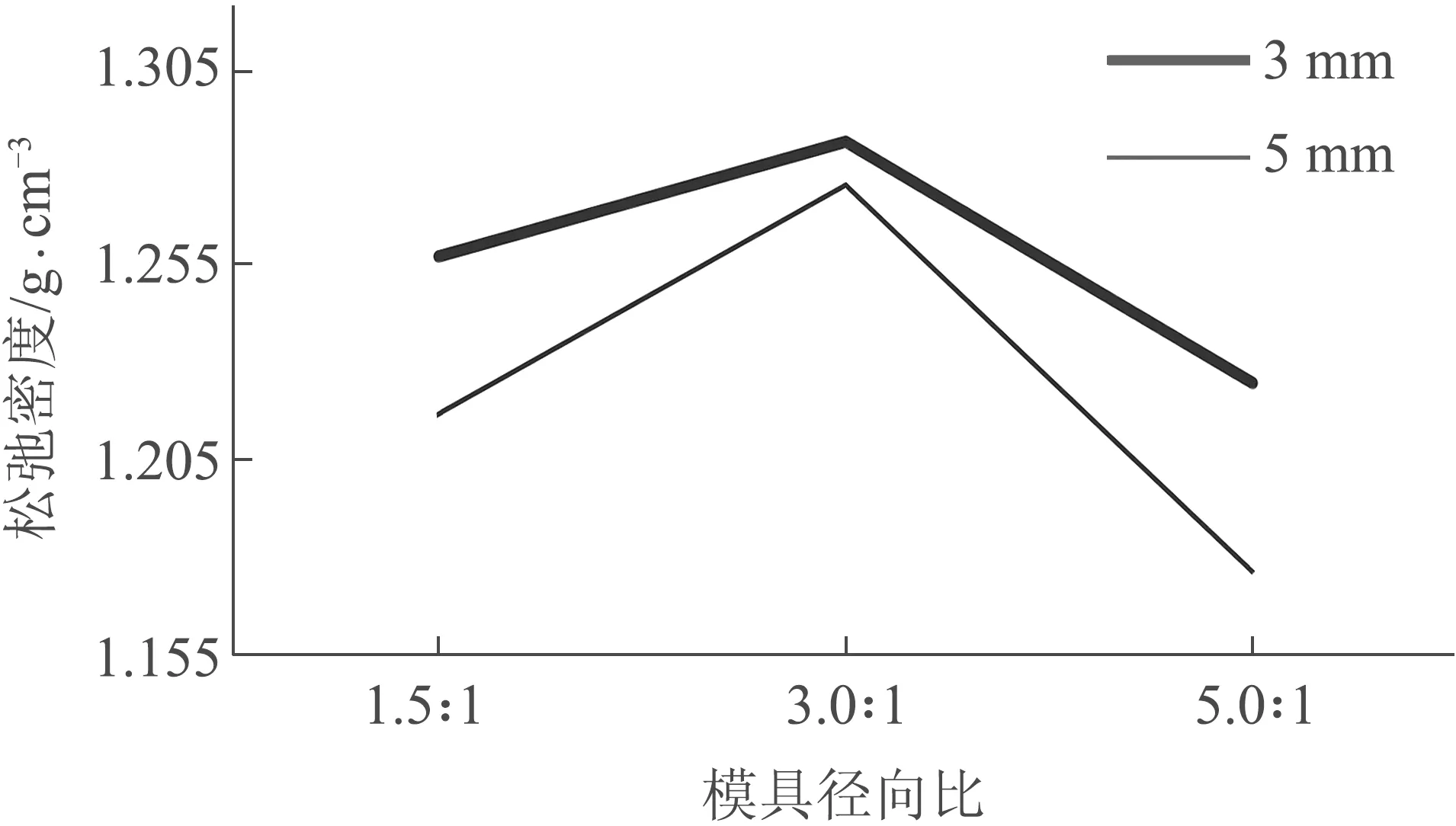

3)物料在110 ℃、含水率为16%条件下模具长径比对成型颗粒成型特性的影响如图8 所示。

图8 模具长径比对颗粒成型特性影响

从图8 可以看出长径比为3.0∶1 时成型颗粒密度最大,密度随长径比呈现先增高后减小的趋势。一般来说成型模具长径比增大,模具对生物质原料所施阻力也增大,其致密成型所需压力也逐渐增大。如果长径比过大时会造成原料堵塞在模具内无法挤出,如果长径比过小时物料在模具内的保压时间不够,会在被挤出模具时物料膨胀回弹,从而导致密度减小无法致密成型。

4)原料颗粒度对成型的影响。上述试验可知,核桃物料取3 mm 左右的粒度较5 mm 的物料成型致密效果更好。一般情况下颗粒度较大的原料其压缩困难致密效果不太理想[19]。颗粒度越小在其挤压成型时变形和延伸率也逐渐增大,流变性和填充性则更好从而更易成型[20],原料越大时成型所需的能耗也越高并且成型块的质量也会有降低[21],因此在实际生产时要确定适宜的颗粒度大小。

4 结论

控制单一变量,在其他参数一定的情况下,以表面松弛密度作为评价标准,在物料粒度为3 mm、温度为110 ℃、模具长径比为3.0∶1、含水率为16%时,加工成型的核桃壳燃料粒度品质最好,密度最高。试验生成的生物质颗粒燃料如图9 所示。

图9 生物质颗粒燃料

本文设计了生物质颗粒成型机,并通过试验研究了将山核桃蒲壳制成生物质燃料的最适工艺参数,为临安山核桃蒲壳废弃物的再利用提供了一种有效途径,不仅可以提高农林废弃物的利用率,减少环境污染,还可为全国实现碳达峰、碳中和目标作出贡献。但试验并未测定其制成后核桃蒲壳生物质燃料的热值以及燃烧效率,同时默认文中核桃蒲壳原料都是褪去“青衣”外壳的干核桃,这是本文研究的不足之处。下一步将研究带“青衣”皮以及“青衣”皮与干核桃壳混合制备的工艺及参数,并测量其燃烧热值及效率。