某舰用燃气轮机舷侧进气系统性能试验研究

2024-01-09李庆峰胡娟娟牛茂升隋平阳

李庆峰,胡娟娟,牛茂升,隋平阳

(中国舰船研究设计中心,上海 201108)

随着对舰船快速性要求的提高,燃气轮机以单机功率大、体积小、质量轻、启动加速性能好等特点,目前广泛地应用到大功率舰船的推进系统中[1]。

由于燃气轮机进气流量较大,若进气流场中的气流发生畸变就会降低压气机的效率及喘振裕度,从而影响燃气轮机的正常稳定工作。因此,通常会在燃气轮机进气口前布置进气稳压室,对进气气流进行适当组织,尽量降低进气流动损失,以确保燃气轮机在各个不同工况下都能正常、稳定、高效工作。可以说,燃气轮机进气系统的结构和气动性能在很大程度上制约着整个燃气轮机机组的总体性能。

目前在舰船燃气轮机进气装置中比较常见的是后向布置方式。后向布置进气系统时,因为受到前部装置的保护作用,进气系统受海上风速、风向的影响较小。但是这种布置方式使得进气口距离烟囱较近,在某些外部风向条件下,可能会有部分排气进入进气系统,出现进气温度过高的现象,导致燃气轮机动力性能和经济性下降。

某舰在国内独创性地采用燃气轮机进气系统舷侧进气的布置方式,该进气布置方式可以有效地解决进气温度过高的问题,更重要的是它可以使得舰船的总体布置方案更加方便、灵活。

当采用舷侧进气布置方案时,在舰船行驶过程中,外部环境包括风速、风向的变化对燃气轮机进气流动的影响较大。风速、风向的变化不仅使得船体本身的阻力改变,而且会影响进气通道内部气流的组织形式,使得燃气轮机进口处的流场稳定性和均匀性恶化,进一步增大燃气轮机进气通道内的流动阻力损失,最终会使得燃气轮机的有效输出功率降低。因此需要验证舷侧进气系统在不同环境条件下的性能表现是否满足设计要求。

目前,针对船用燃气轮机进气系统的研究大部分都集中在进气消声器[2-3]、进气滤清器[4-9]、应急旁通[10]、防冰装置[11]等部件的性能研究上。关于侧向进气的研究,主要集中在环境条件改变时进气装置外部流场的变化情况[12-16],或双通道进气系统研究[17],且主要是通过数值分析方法来进行研究,针对侧向进气系统内部流场的研究较少[18],更没有基于进气系统比例模型的试验研究。

本文主要针对舷侧进气系统在不同进气方向时,进气系统流量、各部件阻力、流动畸变、进气系统通道内部的流动细节情况等进行了详细的测量,从而分析目前舷侧进气系统设计方案在不同进气方向下的性能表现是否满足设计要求。

1 试验方法及数据处理

1.1 试验方法

本研究将某舰用燃气轮机舷侧进气系统实际进气通道尺寸按照1∶5比例进行比例缩放,图1给出了试验风洞示意图。进气系统同时配置了进气百叶窗、进气滤清器、稳压室、进气消声器等部件,尽可能保证与实际进气系统相同。

图1 试验风洞示意图

试验风洞采用抽吸式。风洞入口与大气连通,出口接110 kW抽气风机。

被风机吸入的外界空气先经过百叶导向器,通过四个等尺寸的进气百叶窗后进入三个滤清器,在进气稳压室内经过90°折角,向下进入消声器,然后进入模拟箱装体的腔体。

一是加快有限责任合伙制在会计师事务所的普遍实行。我国会计师事务所大多为有限责任制,即以全部资产对其负债承担有限责任,这种有限责任制使注册会计师面临执业风险较小,与其承担的社会责任以及社会对他们的公信力是不相称的。因此,应大力发展合伙制特别是有限责任合伙制,即以全部资产对其负债承担有限责任,合伙人对个人执业行为承担无限责任,合伙人不承担连带责任,以此来增加注册会计师的法律责任,从而保证会计信息质量。

试验风洞基体采用钢板制作,进气滤清器、进气消声器等阻力元件通过添加不同厚度的丝网来模拟。每一部分的丝网厚度可以更改,可以在试验中将各部件的流动阻力调节到所需的水平。

试验中需对不同进气方向下的进气通道流动特性进行研究,因此在进气百叶窗之前布置了可拆卸、可更换的百叶导向器,可以构造30°、60°、90°、120°、150°五个不同进气方向条件,如图2所示。

图2 试验台布置实物图

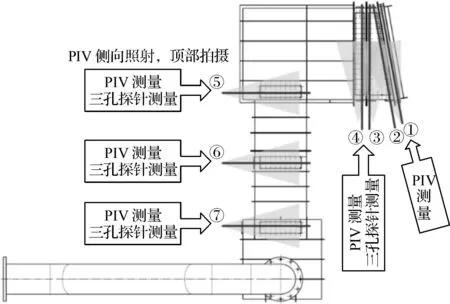

图3给出了舷侧进气系统测量方案示意图。在百叶窗进/出口、滤清器进/出口、消声器进/出口、进气通道出口共7个关键截面上对流场进行测量。采用探针对所有7个测量截面的总压、静压、速度分布进行测量,同时在各个测量截面上还布置了2~3组不同方向的有机玻璃观察窗以便于进行PIV可视化测量。

图3 试验风洞测量方案示意图

采用TSA400-B精密重载型电控平移台,通过步进电机驱动,实现位移调整自动化。坐标架控制系统采用SC300系列位移台控制箱,最小分辨率为0.003 125 mm,可以实现在X、Y、Z三维方向上的自由运动,使得实验过程中的数据逐点采集显得极为快捷方便,且能保证足够的精度。

在各个测量截面上,测点布置间距及点数如表1所示。

表1 各测量截面上测点布置间距及点数

试验中,进气流量保持100%额定进气流量不变,通过更换不同的百叶导向器来模拟不同的进气方向,共测量了30°、60°、90°、120°、150°五个不同进气方向。其中进气方向的定义为进气方向与船艏方向夹角,如图4所示。

图4 进气方向定义

1.2 数据处理

测量所得数据是湍流瞬时速度场,试验中应进行多次测量,并将测量结果进行平均,从而可以得到湍流流动的平均流场信息。

(1)

(2)

对试验数据的分析中,采用了“出口畸变系数”与“主机功率损失”两个关键评价指标。

出口畸变系数D为出口截面全部采样点总压的标准差相对值,其定义为:

(3)

可见,出口畸变系数D越大,说明出口畸变越剧烈。

主机功率损失E是根据出口截面全部采样点总压的平均值计算得到,表征的是由于进气阻力所导致的燃气轮机输出功率相对减小百分比。

主机功率损失E定义为:

(4)

2 试验结果分析

2.1 百叶窗出口截面上总压、速度云图

不同进气方向下,百叶窗出口截面上的总压分布如图5所示(图中x、y分别为测量截面的横向、纵向长度),该截面上共布置有4个百叶窗。由图可见,该截面上对应于百叶窗区域总压明显高于其他区域,且该截面上总压分布受进气方向的影响较为明显。

(a) 进气方向30°

当进气方向为30°时,靠近船艏的两个百叶窗出口区域总压最高,尤其是底部百叶窗区域总压达到-120 Pa。当进气角与船艏夹角继续增加,该截面上高压区域变为靠近船艉两个百叶窗对应区域,且在60°、90°、120°、150°进气角时,该截面上总压最高区域均维持在靠近船艉的底部百叶窗对应区域。

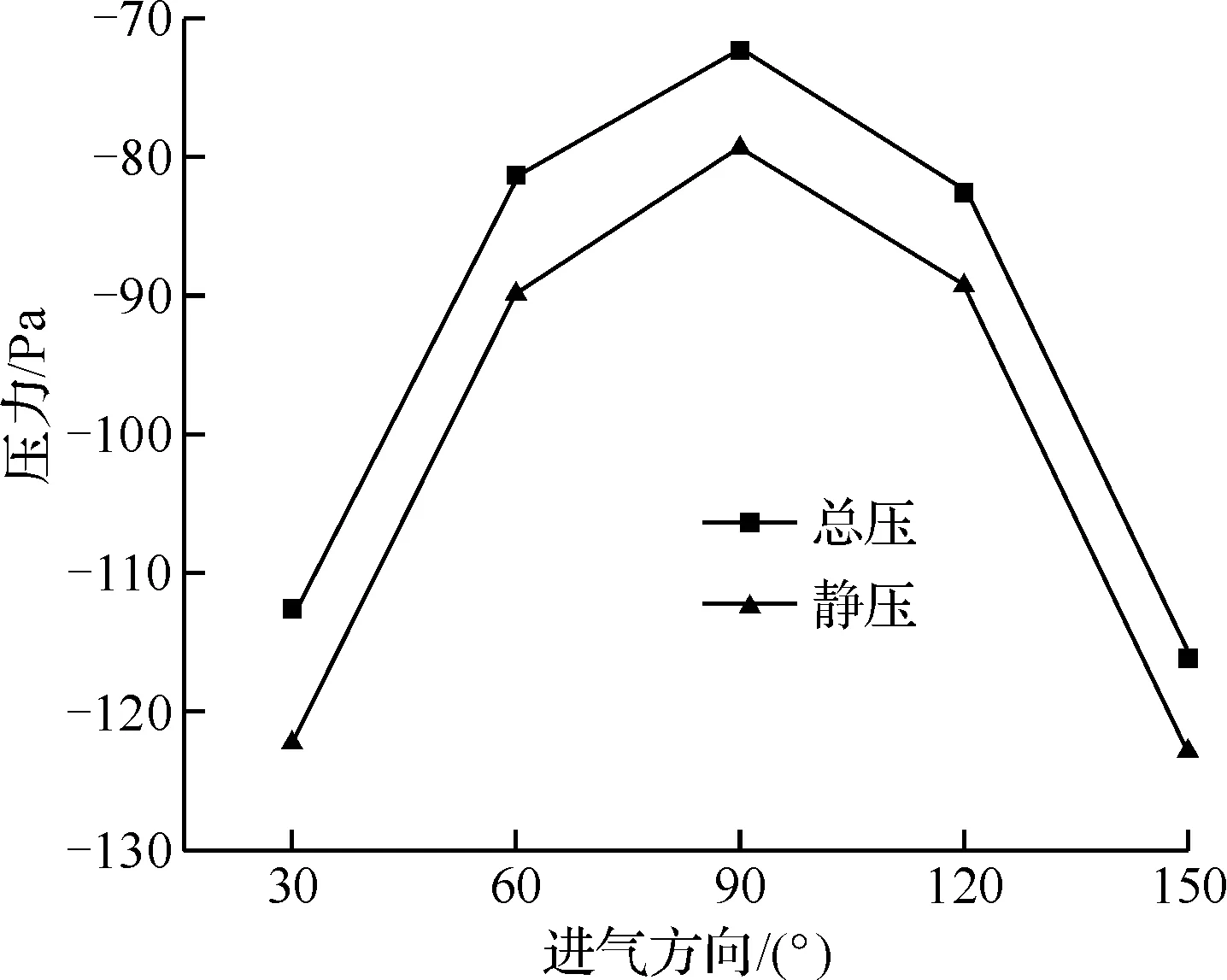

对比不同进气方向下该截面上质量平均总压、静压(如图6),还可以看出在进气方向垂直于百叶窗时(进气方向90°),截面上总压最高。随着进气方向偏向船艏及船艉方向,截面上总压逐渐减小。

图6 不同进气方向下百叶窗出口截面上质量平均总压、静压对比

截面上质量平均静压值在不同进气方向下的变化趋势与总压相同,如图6所示。

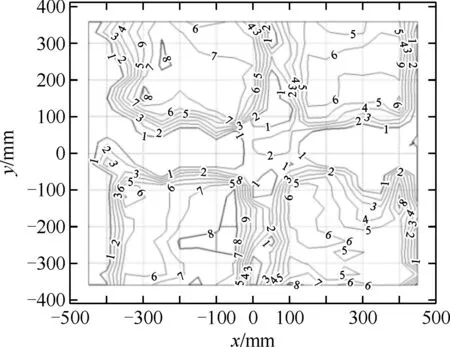

不同进气方向下,百叶窗出口截面上的速度分布如图7所示。由图可见,在进气方向为30°、60°、90°时,靠近船艉侧两个百叶窗区域速度明显大于靠近船艏侧两个百叶窗区域。随进气方向变化,截面上对应四个百叶窗区域速度分布的不均匀性有所改善。

(a) 进气方向30°

2.2 滤清器出口截面上总压云图

不同进气方向下,滤清器出口截面上的总压分布如图8所示。该截面上共布置3个滤清器,分为两行,第一行有2个滤清器,第二行只有1个滤清器居中布置。由图可见,不同进气方向下截面上的总压分布规律较为相近。这可能是由于受到滤清器较大流动阻力的影响,滤清器前的不均匀气流在流过三个滤清器窗口后,气流得以进一步平均,从而使得截面上的总压分布受进气方向的影响较小。

(a) 进气方向30°

对比不同进气方向下该截面上质量平均总压(如图9),还可以看出,与百叶窗出口截面总压分布相同,在进气方向垂直于百叶窗时(进气方向90°)截面上总压最高。

图9 不同进气方向下滤清器出口截面上质量平均总压

2.3 稳压室出口截面上总压云图

不同进气方向下,稳压室出口截面上的总压分布如图10所示。由图可见,气流在稳压室内经历90°弯角向下转折后,在稳压室出口截面上在船艏侧靠近船舯位置区域总压最大。

(a) 进气方向30°

进气方向对稳压室出口截面总压分布趋势基本没有影响,对总压值大小有所影响,在进气方向垂直于百叶窗时(进气方向90°)截面上总压最高,如图11。

图11 不同进气方向下稳压室出口截面上质量平均总压

2.4 消声器出口截面上总压、静压、速度分布

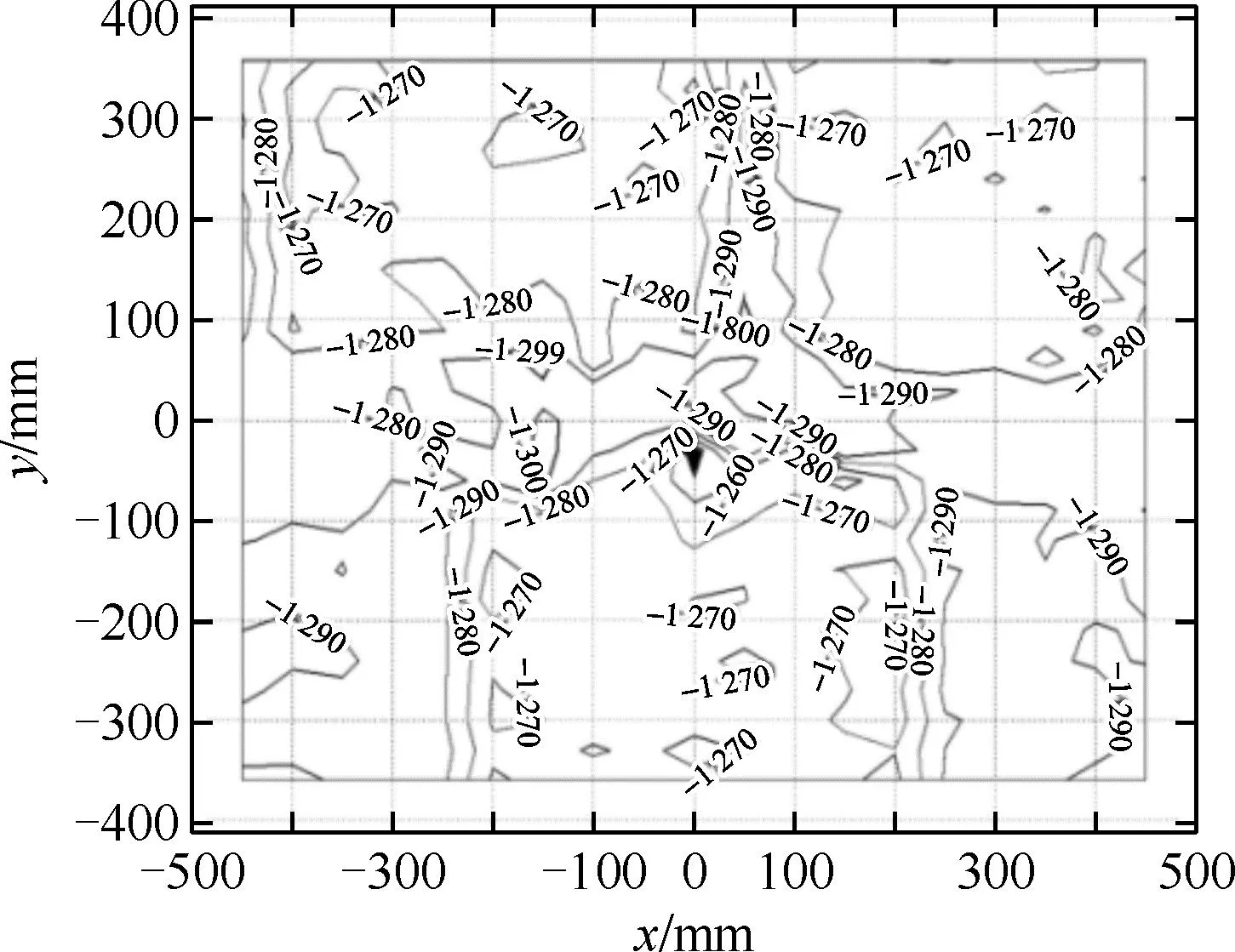

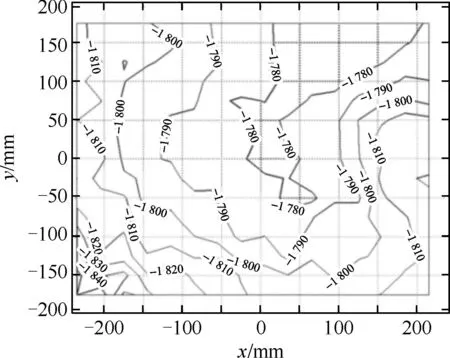

经过消声器后,气流得到进一步的平顺,在消声器出口截面上总压、静压、速度的分布相对于进气系统前部各截面上都较为均匀,如图12所示。

(a) 总压分布

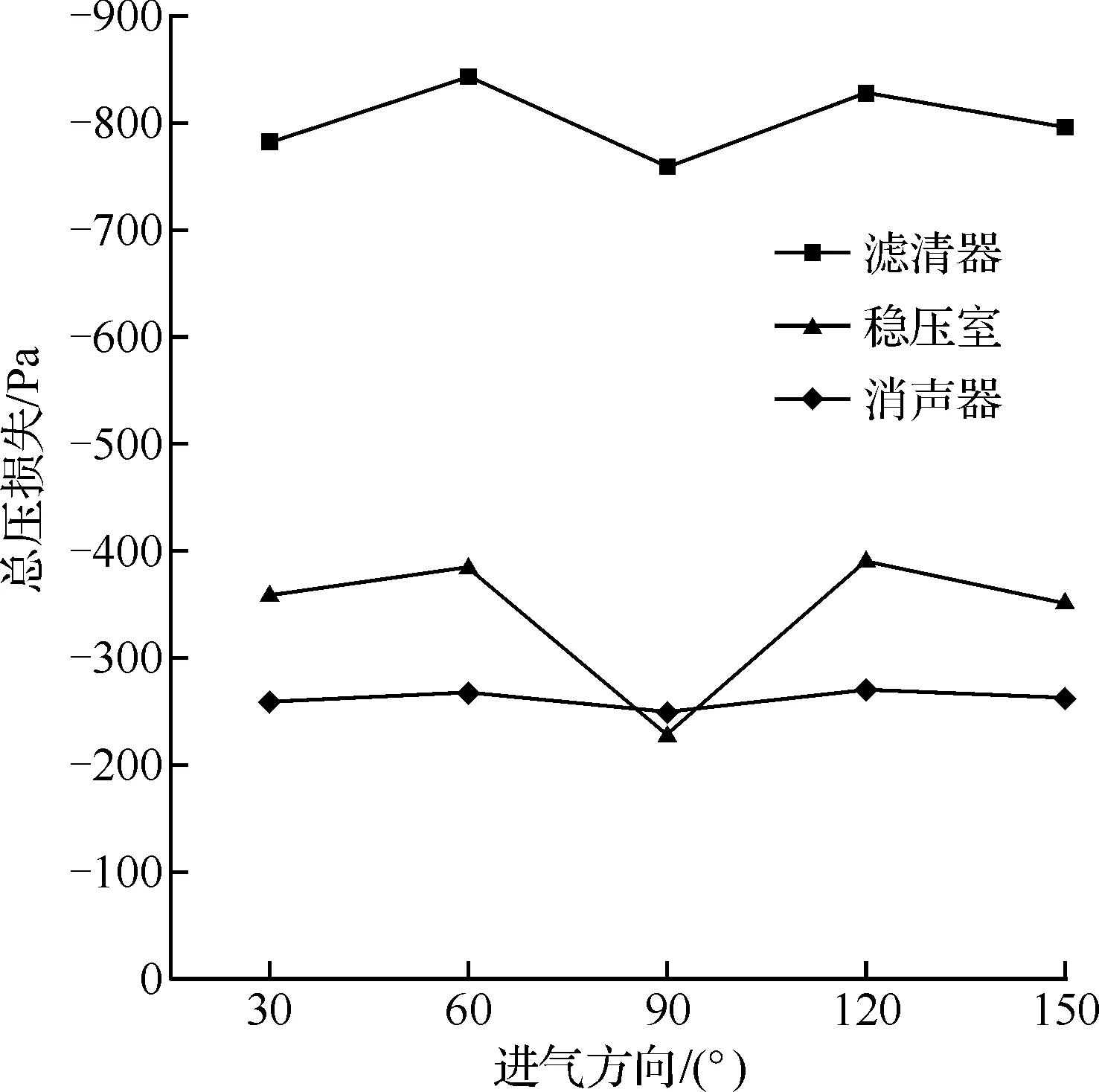

滤清器、稳压室等部件由于位于进气通道前端,流动阻力受进气方向的影响较明显,在垂直于船长方向进气时,部件流动阻力最小。消声器流动阻力大小则基本不受进气方向的影响,如图13所示。

图13 不同进气方向下,滤清器、稳压室、消声器流动阻力总压损失变化情况

2.5 进气方向对进气系统流动阻力总压损失、流动畸变、主机功率损失的影响

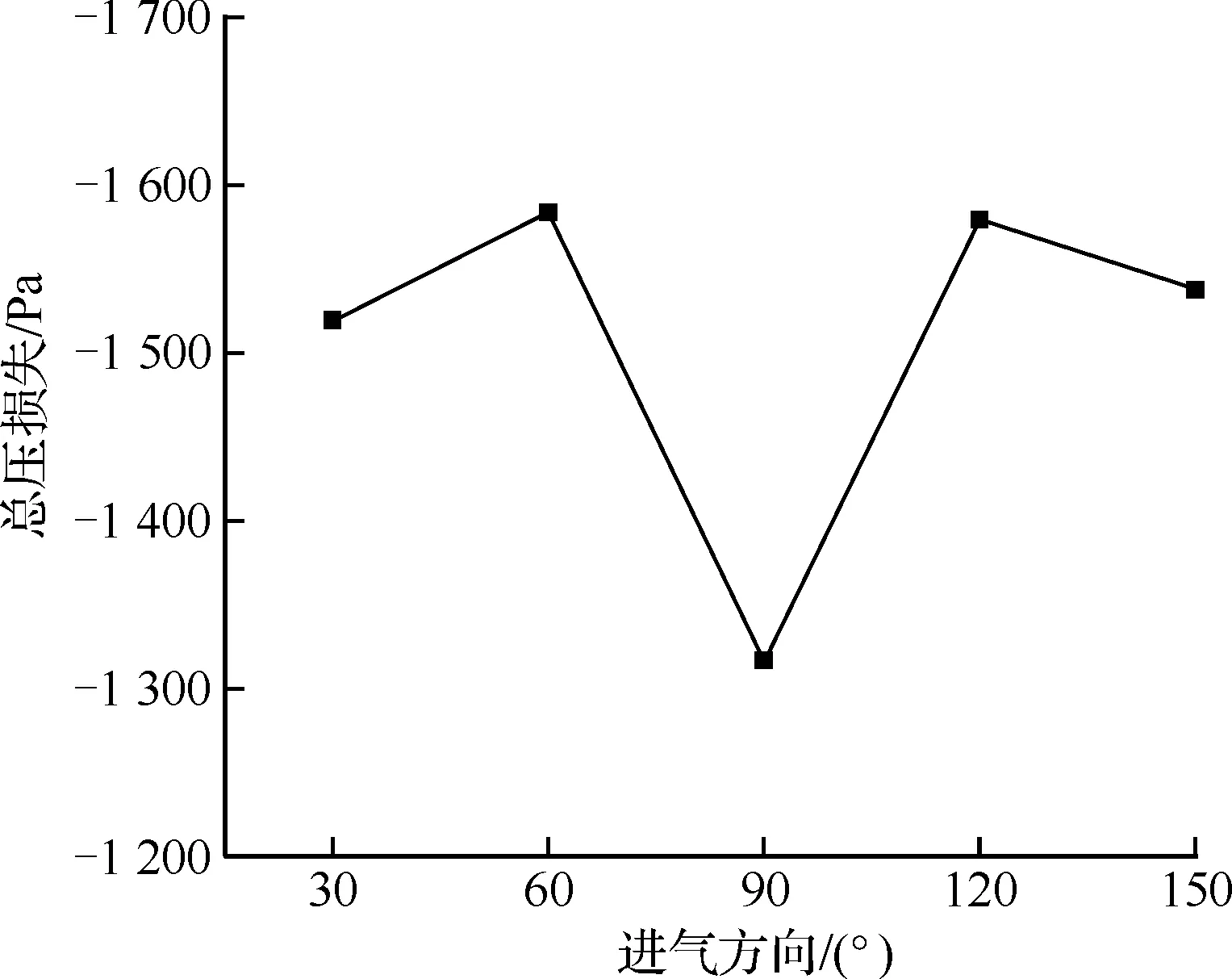

不同进气方向下进气系统流动阻力损失变化情况如图14所示。可以看出,进气系统流动阻力总压损失随进气方向的变化趋势与滤清器、稳压室等关键部件的变化趋势相同,在90°进气方向时最小。

图14 不同进气方向下进气系统流动阻力总压损失变化情况

在额定流量下五个不同进气方向时进气系统流动阻力总压损失均满足小于1 600 Pa的设计要求,其中在30°、60°、120°、150°时基本维持在(1 550±30)Pa范围内,在90°进气时仅为1 317 Pa。

不同进气方向下进气系统出口畸变系数、主机功率损失变化情况如图15所示。不同进气方向条件下进气系统出口截面上流动畸变与阻力损失变化情况正好相反,在垂直于船长方向时出口畸变系数最大,为1.89%,满足小于2%的设计要求。主机功率损失变化情况与通道阻力损失变化趋势相同,在90°进气时主机功率损失最小,最大主机功率损失3.78%,满足小于4%的设计要求。

图15 不同进气方向下,进气系统出口畸变系数、主机功率损失变化情况

3 结论

本文对某舰用燃气轮机舷侧进气系统在5个不同进气方向下的整体性能表现进行了试验研究,对进气百叶窗、滤清器、稳压室、消声器等关键部件的进、出口截面上总压、静压、速度等物理量进行了详细测量。

通过试验研究,可以发现:

1) 进气方向会明显影响进气系统总阻力损失、主机功率损失的大小,在垂直于船长方向进气(进气方向90°)时,系统总阻力损失最小,对应的主机功率损失也最小。

2) 进气方向同样会影响进气系统出口截面上流动畸变情况,变化趋势与进气系统总阻力损失变化趋势相反,在垂直于船长方向进气(进气方向90°)时出口截面上流动畸变最大。

3) 进气系统中百叶窗、滤清器、稳压室等位于系统前端的部件受进气系统的影响较为明显,在垂直于船长方向进气(进气方向90°)时各部件阻力损失最小。消声器等进气系统尾端部件基本不受进气系统的影响,在各个进气方向下的流动阻力损失基本维持不变。

4) 5个不同进气方向下进气系统总阻力损失均满足小于1 600 Pa的设计要求,尤其在垂直于船长方向进气(进气方向90°)时,系统总阻力损失仅为1 317 Pa。进气系统出口畸变系数满足小于2%的设计要求,主机功率损失满足小于4%的设计要求。