H-25型燃气轮机及国内技术引进应用

2024-01-09郑陆松张晓蕊汤忠滨

郑陆松,张晓蕊,沈 健,汤忠滨

(1.中国船舶集团第七〇三研究所 哈尔滨广瀚燃气轮机有限公司,哈尔滨 150078;2.华润电力(泰州)有限公司,江苏 泰州 225453)

燃气轮机是一种高速旋转的叶轮式动力机械设备,广泛应用于航空发动机、船舶动力、工业发电及油气管道增压输送等领域[1]。燃气轮机技术水平是一个国家科技和工业整体实力的重要标志之一,关系到国家安全和国民经济发展[2],因此,燃气轮机产业发展一直受到发达国家的高度重视。20世纪80年代以来,由于冶金、高温材料、冷却技术、高温涂层以及3D打印技术的创新和突破[3-5],燃气轮机联合循环技术得以迅速发展。燃气轮机单机容量和性能不断提高,最大容量已超过500 MW,最高燃气温度达到1 600 ℃以上,燃气轮机单机效率已超过40%,联合循环纯凝发电效率已达到60%以上[6]。燃气轮机以效率高、占地面积小、快速起动及节能环保等优点正在成为一种大规模商业发电设备,并在不断地向高参数、高性能、大型化方向发展[7]。

1 国内燃气轮机发展现状

1.1 重型燃气轮机发展现状

我国燃气轮机技术起步于20世纪60年代初期,国内汽轮机厂曾立足于自行设计和生产,初步具备10 MW以下燃气轮机生产能力。80年代,由于国家能源政策及经济政策调整,国内燃气轮机市场严重萎缩,导致我国燃气轮机设计和生产处于停滞状态,直到90年代后期我国燃气轮机产业才逐渐得到恢复和发展[8]。燃气轮机技术的发展断层,致使我国在燃气轮机核心技术方面与发达国家拉开了差距,也是导致我国至今仍未形成完整燃气轮机产业链的原因。目前国际上燃气轮机技术和市场高度垄断,基本形成以通用电气(GE)、西门子(Siemens)、三菱重工(MHI)、阿尔斯通(Alstom)为主导的格局[9]。为了缩短差距,加快燃气轮机产业发展,我国曾采用“打捆招标”的方式[10],进行燃气轮机技术引进,但成果并不显著,国内合作商初步实现了燃气轮机装配制造技术的国产化,核心技术仍掌握在国外企业手中。我国在燃气轮机核心设计技术、热端部件制造、控制技术及售后维保技术等方面仍落后于国际先进水平[11]。

1.2 中小型燃气轮机发展现状

国内中小型燃气轮机发展以技术引进和自主研发两条路线为主。燃气轮机自主研发一般是基于国外引进的燃气轮机技术,通过对核心机结构、高温材料、性能参数、技术特点等改进和优化,推出新型燃气轮机的过程[12]。目前,国内具有自主研发燃气轮机技术能力的厂家较少,暂未形成完整的燃气轮机产业链。中国船舶集团第七〇三研究所(703所)自20世纪90年代开始引进乌克兰某型25 MW级燃气轮机技术,现已具备100%自主设计和生产能力,并在原机型基础上进行全面技术优化和改进,开发出具有完全自主知识产权的CGT25/30系列燃气轮机。目前该系列燃气轮机已成功应用于船舶动力、天然气长输管线及海上平台发电等领域,正在向工业发电领域发展和前进[13]。南京汽轮电机(集团)有限责任公司在20世纪90年代与GE合作生产MS6001燃气轮机,初步掌握了燃气轮机设计、制造技术,但核心技术仍由GE掌控[14]。中国航空发动机集团有限公司沈阳发动机研究所在与P&W公司合作生产FT8基础上进行改进,研发出40 MW等级QC400型燃气轮机,该型燃气轮机目前暂未量产[15]。东方电气集团东方汽轮机有限公司基于三菱重工燃气轮机合作经验,自2009年至2020年自主研发50 MW级G50燃气轮机,完成燃气轮机整机、压气机、燃烧室及涡轮设计,分别建立核心部件试验台和整机试验台,并于2020年完成首台机组整机试验[16],正在开展示范应用。

燃气轮机技术引进主要依托于GE、Siemens及MHI等公司的机组系列[17-18],通过结成合作伙伴关系,采用核心机进口、附属设备国内成套的方式,并在工业发电、热电联产、分布式能源领域进行推广应用[19]。2011年中国华电集团与美国通用电气(GE)签署战略合作协议,成立华电通用轻型燃机设备有限公司,推广LM2500、LM6000等系列航改型燃气轮机。2006年西门子通过与株洲南方航空动力有限公司合作进行SGT系列燃气轮机的组装生产。2016年西门子与杭州汽轮动力集团股份有限公司合作推广SGT-100~SGT-800系列燃气轮机在工业发电领域的应用。2013年703所与西门子签署战略合作协议,推广SGT系列燃气轮机在油气领域的应用,并在天然气终端站和油气平台取得显著业绩。2009年703所与三菱日立电力系统株式会社签署合作协议,推广H-25型燃气轮机在工业发电及分布式能源领域的应用,目前该型燃气轮机在国内已有10多台的项目业绩。

在项目合作过程中,国内厂家逐步掌握了燃气轮机生产制造、集成配套的技术,但燃气轮机核心设计技术一直由国外厂家垄断。适用于工业发电领域的燃气轮机技术引进有待在核心部件设计及国产化制造取得实质性进展。

根据中国燃气轮机技术发展现状,为响应国家“十四五”规划和重大技术装备示范应用号召,打破国外工业型燃气轮机技术垄断,填补国内30~40 MW功率等级燃气轮机技术空白,703所通过与三菱日立电力系统株式会社(MHPS)多年合作,在H-25型燃气轮机国内推广应用的基础上,于2019年签署了H-25型燃气轮机核心机设计、制造技术引进合同。目前703所正在开展H-25型燃气轮机国产化研制和示范应用。H-25型燃气轮机技术引进和国产化应用将为打造完整燃气轮机产业链奠定基础。

2 H-25型燃气轮机

2.1 H-25型燃气轮机发展历程

H-25型燃气轮机最初是由日立制作所基于美国MS5001生产经验独立开发的同级别高效率燃气轮机。首台H-25型燃气轮机于1988年开始商业运行,额定功率为28 MW,压比为14.7,燃气初温为1 260 ℃,热效率为34.2%,相比于同类型燃气轮机效率提高约20%[20-21]。

通过30多年不断的技术革新,H-25型燃气轮机功率等级由28 MW提升至41 MW,效率提升至36.2%,燃烧初温提升至1 300 ℃,压比提升至17.9,H-25型燃气轮机发展历程见图1。截止到2022年,H-25型燃气轮机已有约200台运行业绩,累积运行时间约750万 h,技术可靠性已在商业运行中得到充分验证。

图1 H-25型燃气轮机发展历程

H-25型燃气轮机广泛应用于工业发电领域,燃烧天然气、轻质油及富氢尾气等多种燃料,能在高效率及稳定性的情况下保持较宽的运行范围。其紧凑的结构布局、可现场维护的特点以及高可靠性使之成为工业发电领域理想的燃气轮机产品之一。

2.2 H-25型燃气轮机组成

H-25型燃气轮机为单轴工业型燃气轮机,结构组成见图2。燃气轮机整体采用水平中分结构,拥有17级轴流式压气机,涡轮机匣前端10缸回流式燃烧室环绕布置,涡轮由3级动力涡轮级组成。机组运行过程中,空气通过进气导流通道进入压气机,被压缩至设计的温度和压力,由压气机导流叶片排出。一部分空气回流上升进入燃烧器提供助燃空气并以气膜的形式冷却燃烧器衬套。另一部分空气通过转子连接段进入动力涡轮区域用于冷却涡轮叶片。燃料通过喷嘴进入燃烧器燃烧,产生高温高压燃气,推动涡轮转动实现热能向机械能转化。涡轮产生的机械能一部分带动压气机转动,另一部分通过输出轴驱动负载设备。做功后的烟气通过排气扩压段排向大气。H-25型燃气轮机早期曾采用侧排气、热端输出形式。为了减小排气阻力,提高效率,排气段改为直排形式,通过前端输出轴带动负载设备。

图2 H-25型燃气轮机结构组成

2.2.1 压气机

压气机为轴流式,由压气机转子和带定子的缸体机匣构成,结构见图3,主要包括进气机匣、压气机机匣、排气机匣等部件。

图3 H-25型燃气轮机压气机结构图

(1) 进气机匣

进气机匣包括进气导管、推力轴承、2号轴颈轴承、轴承气封等部分。2号轴颈轴承承载转子径向力,推力轴承起到平衡转子轴向力的作用。

(2) 压气机机匣

第1~13级定子叶片安装在压气机机匣上,该段机匣与进气机匣及下游的排气机匣分别通过法兰螺栓连接。压气机机匣采用水平中分结构,上下机匣通过法兰螺栓连接。压气机机匣设计两种抽气接口用于压气机防喘振、涡轮叶片冷却及轴承密封。其中第6级抽气从位于第6~7级静叶之间的机匣位置抽取,分别引至2号轴承密封、排气缸冷却,并通过防喘放气阀排至尾部烟道。第13级抽气从位于压气机机匣和排气机匣之间的位置抽取,通向涡轮机匣和排气段,用于冷却第2级、3级涡轮叶片,并通过防喘放气阀排至尾部烟道。

(3)排气机匣

第14~17级静叶片及出口导向叶片安装在排气机匣上。压气机排气一部分进入后部的环形通道并被引至燃烧器,用作助燃空气。另一部分压缩空气通过转子连接段进入涡轮区域用于冷却涡轮转子叶片。

(4)进气导流叶片(IGV)

基于压气机防喘振及平滑加速的目的,进气机匣安装进气导流叶片(IGV)。IGV通过调整叶片开度控制空气流量及压比。在起机阶段,IGV保持在25.8°开度;75%额定转速后,叶片开度由燃气轮机转速和环境温度计算的预定曲线控制;额定转速时,IGV开度达到58~60.8°范围并根据负荷的增加逐渐增大;额定负荷状态下,IGV开度达到80.1~82.5°范围。在起机过程中,燃气轮机排气温度也会随着转速、负荷及IGV开度等因素的变化升降,最后达到稳定状态。排气温度与IGV开度的变化关系见图4。

图4 排气温度和IGV开度关系曲线

IGV开度通过液压执行机构和控制环调节。液压执行机构通过液压油实现导杆的直线运动,并通过曲柄将导杆的直线运动转化为控制环的转动。控制环与叶片通过齿轮组合在一起,齿条齿轮在控制环的驱动下做直线运动,同时带动与之粘合的叶片行星齿轮转动,从而实现叶片开度的调节。IGV执行机构见图5。

图5 IGV执行机构图

2.2.2 燃烧系统

燃烧系统由燃料控制阀、喷嘴和燃烧器组成。燃料经过管道由喷嘴供给燃烧器,在燃烧器内与压缩空气混合燃烧。

(1) 燃料控制系统

燃料由串联布置的速比阀(SRV)和燃料控制阀(GCV)共同控制。燃料首先通过SRV调节压力,之后分成五路进入GCV。GCV包括控制扩散燃烧的F1及控制预混燃烧的F2-1至F2-4,其作用是根据燃气轮机转速及外界负荷要求不断改变阀门开度,进而控制燃料流量。燃料通过GCV后分别进入相应的管道,并通向对应的预混及扩散喷嘴燃烧。燃烧系统原理见图6。

图6 燃烧系统原理图

(2) 低氮燃烧器

H-25型燃气轮机配备10个低氮燃烧器,环绕压气机排气机匣周向布置,燃烧器间通过交叉火焰管连通。火花塞分别安装在编号为9和10的燃烧器上,燃料首先由火花塞点燃,随后通过交叉火焰管传播至未燃烧的燃烧器。为了控制和监测涡轮段的排气温度,燃料和空气分别通过GCV和IGV进行控制,并通过排气道周向布置的热电偶(18个温度测点)进行火焰监测。

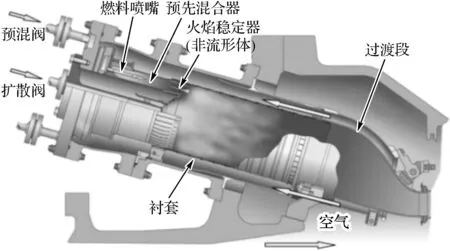

H-25型燃气轮机标准低氮燃烧器配有5个燃烧喷嘴,分别与GCV对应。燃烧器中间位置的扩散燃烧喷嘴对应F1,作为值班气路,围绕F1分布的四个预混燃烧喷嘴对应F2-1至F2-4。燃烧器内部结构见图7,针对预混燃烧喷嘴,设计预混器和火焰稳定器,以提高燃烧火焰的稳定性。压缩空气进入排气机匣的环形空间后,回流进入燃烧器,首先通过介于衬套与外缸之间的环形空间进入燃烧器,同时进入冷却衬套的外壁和燃烧器外缸的内壁。空气通过衬套孔和缝隙冷却孔进入衬套以冷却衬套内壁,并与燃料混合作为助燃空气。从衬套上游来的空气为燃烧的一次风,下游来的二次风与燃烧完全后的高温气体混合以调节涡轮进口温度。

图7 H-25型燃气轮机标准低氮燃烧器

(3) GCV切换过程

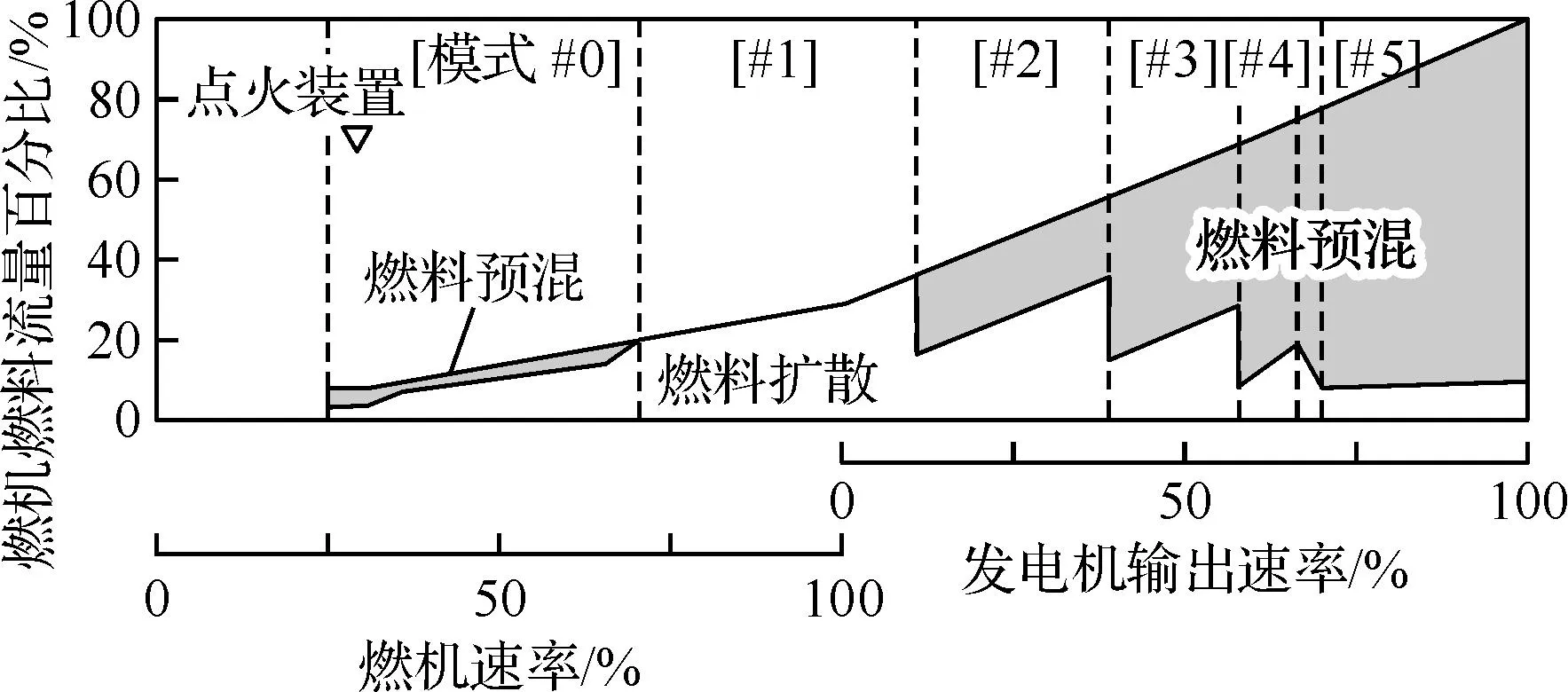

燃气轮机在冷吹结束后点火,经过F2-2点火和F2-1启动加速之后进入空载扩散燃烧状态。当机组运行稳定后,进行发电机并网带载,并通过逐渐增加燃料量(FSR)升负荷。当燃料量超过F2-1流量设定点(KD1)时,F2-1开启,燃烧器增加了F2-1喷嘴的预混燃烧。与此相似,当燃料量超过F2-2流量设定点(KD2)时,F2-2开启,随着燃料量的不断增加,F2-3、F2-4相继开启,直到燃气轮机达到额定负荷状态。正常停机时,GCV切换流程与起机过程相反,随负荷降低,燃料量不断减少,F2-4~F2-1相继关闭,直至F1切断燃料供应,燃气轮机停机。甩负荷时,F2直接关闭,燃气轮机空载运行。GCV切换流程见图8。

图8 GCV切换流程

燃料喷嘴按照以下燃烧模式点燃,见图9,在GCV的每一个切换点,预混阀F2的开启均会引起扩散阀F1气体量减小,造成瞬间的空燃比失调,从而引起燃烧不稳定。燃烧调整目的是在扩散燃烧和预混燃烧之间寻找最佳平衡点使燃烧稳定,同时通过控制预混及扩散燃烧的比率降低NOx排放。

图9 标准低氮燃烧器燃烧模式

为适应多种燃料,H-25型燃气轮机除了标准低氮燃烧器外,还配备其他多种类型燃烧器,包括多丛簇型、圆锥丛簇型和常规扩散型。燃烧天然气时,NOx排放量≤50 mg/m3。燃烧器类型及特性见表1。

表1 燃烧器类型

2.2.3 动力涡轮

H-25型燃气轮机设计3级动力涡轮用于实现高温燃气热能向机械能的转换。动力涡轮由涡轮机匣、喷嘴及叶片、动力涡轮转子及叶片组成,见图10。涡轮机匣的前半部分与压气机排气机匣及燃烧器外缸连接,形成燃烧空间,后半部分安装有喷嘴静叶及静叶保护环。

图10 动力涡轮组成

第1级喷嘴周向分为16段,集成在固定护环中。燃烧器出口的高温燃气由过渡段进入第1级喷嘴,过渡段内、外壁设计与喷嘴的内、外壁相接,连接点处由集成在喷嘴内壁的密封件密封。喷嘴护环和叶片由压气机排气冷却,压气机排气首先由护环上的孔进入喷嘴,通过喷嘴叶片的中空体和后端冷却槽冷却喷嘴,再从冷却槽排出至热通道。

第2级喷嘴和隔板集成在第1~2级涡轮盘之间,第3级喷嘴和隔板集成在第2~3级涡轮盘之间。喷嘴和隔板均分为24段,每段由前、后端护环支撑,并通过涡轮机匣上的定位销沿周向固定。隔板位于喷嘴内部,正对涡轮转子间隔轮盘面,形成迷宫式密封,起到密封喷嘴的作用,并将气流分为热气体通道和冷却区域,转子轮盘之间的区域分为高压区和低压区,且均可通过冷却空气进行冷却。第2、3级喷嘴和叶片的冷却空气均来自压气机第13级抽气,冷却空气冷却喷嘴叶片后通过喷嘴及隔板上的气孔进入热通道。

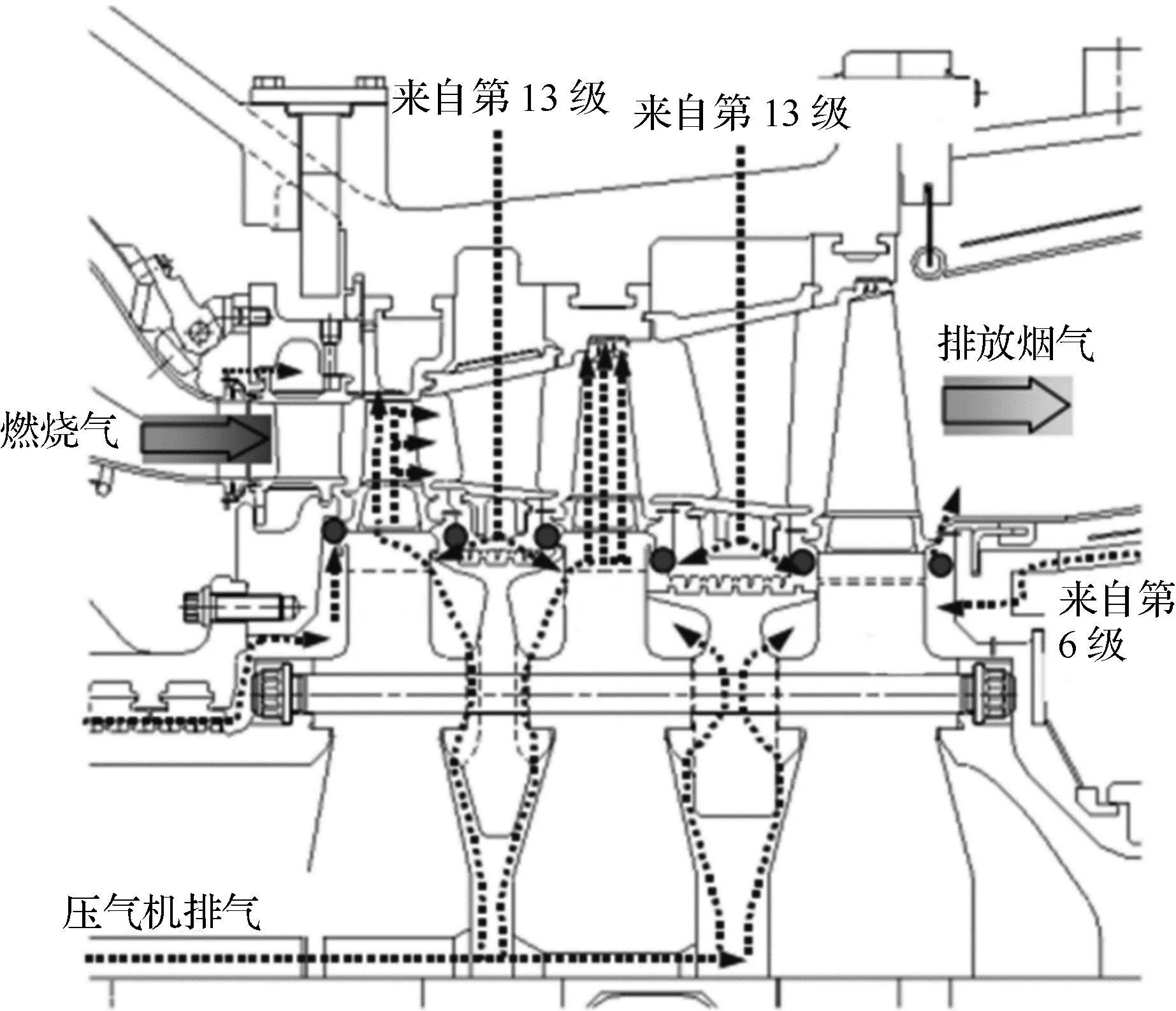

动力涡轮转子第1、2级叶片由压气机排气进行冷却。冷却空气首先进入转子内部空腔,再从转子中心孔沿径向穿过叶片轮盘及间隔轮盘之间的缝隙,进入叶片内部冷却气道,最后从叶片顶端排至热通道。高温燃气通过动力涡轮做功后,与来自压气机第6级冷却空气混合,控制排气温度,并从排气段排至大气。涡轮叶片冷却气流图见图11。

图11 涡轮叶片冷却气流图

2.2.4 转子和轴承

(1) 转子

H-25型燃气轮机转子为单轴结构,包括压气机转子、涡轮转子和中间转子连接件,见图12。压气机转子包括转子叶片和轮盘等部件。第1级转子轮盘与2号轴颈一体,轴颈用于配合滑动轴承、推力轴承、导油器密封、低压气密封组装。第1~17级转子轮盘由周向均布的16个连接螺栓组装在一起。转子叶片采用燕尾结构安装到轮盘槽内,并与安装在压气机机匣上的定子叶片交错布置形成空气压缩通道。

图12 燃气轮机转子结构

动力涡轮转子由叶片轮盘、动叶及间隔轮盘组成,叶片榫头固定在轮盘的树形槽内,叶片轮盘、间隔轮盘及1号轴承轮盘由12个周向均布螺栓组装。动力涡轮转子通过中间转子连接件与压气机转子连接。

(2) 轴承

转子由1号和2号两个滑动轴承及推力轴承支撑,轴承位置见图13。滑动轴承和推力轴承均采用可倾瓦结构用于固定转子位置并承受转子载荷。1号轴承位于排气支撑位置,2号轴承在压气机前部支撑位置,均与转子轴颈配合安装。推力轴承承受高温燃气的喷射推力并在轴向上固定转子位置。

图13 H-25型燃气轮机轴承位置图

轴承由润滑油进行润滑,润滑油通过供油管进入轴瓦和轴颈,对转子和轴承进行润滑和冷却,并通过机匣导油管进入回油管道。轴承内部壳体上装有挡油板,并通过每个轴承末端的迷宫式油封防止滑油泄漏。

2.3 H-25型燃气轮机技术特点

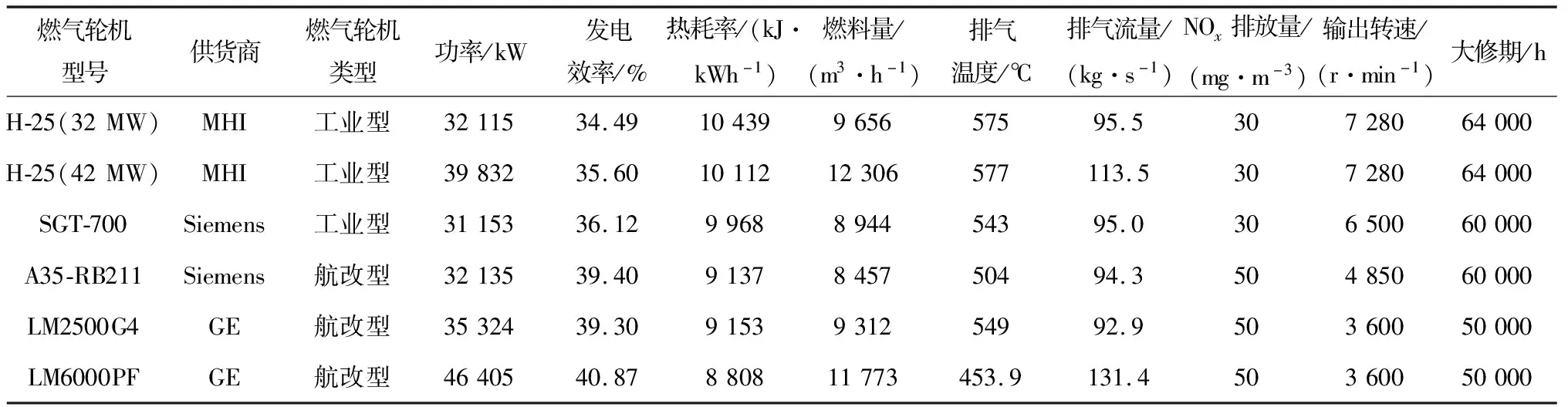

目前,中小型燃气轮机市场需求主要集中在30~40 MW功率等级,主要机型除H-25型燃气轮机外,还包括GE公司的LM2500系列和LM6000系列、Siemens公司的SGT-700和A35系列。各机型燃气轮机在工业发电和石油化工等领域有着广泛的应用,机组累计运行时间均在百万小时以上,机组的可靠性已得到充分的验证。各主力机型的性能对比情况见表2。

表2 各机型技术参数表[13,22]

通过技术参数对比可见,相比于航改型燃气轮机,H-25型燃气轮机发电效率偏低,热耗率较高,基本与同属工业型的SGT-700相当。相比于同级别机组,H-25型燃气轮机排烟温度高,流量大,NOx排放可低至30 mg/m3,更适用于天然气分布式能源系统及热电联产领域。H-25型燃气轮机采用单轴水平中分结构,生产制造成本低,可以现场拆装,降低了燃气轮机维护费用和时间。大修间隔期在同档机组中最长,达到64 000 等效小时(EOH),机组的稳定性较好。

H-25系列燃气轮机的特点如下:(1) 工业型设计,满足连续可靠运行的要求;(2) 排气温度高,更能适用于天然气分布式能源系统及热电联产领域;(3) NOx排放满足国标50 mg/m3的要求,最新开发的低排放技术可达到30 mg/m3;(4) 维护间隔周期长,可现场维护保养;(5) 机组按照模块化设计,安装周期短。

3 H-25燃气轮机国内技术引进应用

3.1 国内应用业绩

H-25型燃气轮机首台机组应用于山西清徐县景源热电厂的焦炉煤气热电联产项目中,额定功率为28 MW,以焦炉煤气为燃料,采用侧排气方式连接余热锅炉,蒸汽量为60 t/h,综合热效率达80%。目前,机组累积运行已超过80 000 h,并现场完成了中修和大修。

2014年三菱重工整合日立发电事业部成立三菱日立电力系统株式会社(MHPS),703所与MHPS签署H-25型燃气轮机的合作协议,并促成了H-25(35 MW)机组在浙江宁波科丰燃机热电厂的应用。该项目采用H-25型燃气轮机替换原6B机组,以天然气为燃料,直排形式配套双压余热锅炉和纯凝汽轮机组成分布式能源系统,为周边厂区提供电力、蒸汽负荷,起到调峰电厂的作用。自2015年8月投入运行以来,机组已稳定运行60 000 h,并完成现场中修。

2016年以来,703所携手MHPS,分别与青岛高新热电有限公司、华润电力(泰州)有限公司、华润电力(珠海)智慧能源有限公司、东莞理文造纸厂有限公司、东莞德永佳纺织制衣有限公司等签订了共12台套不同功率等级的H-25型燃气轮机发电机组供货合同,2021年后已有5台机组陆续投入商业运行,运行稳定性和效率均达到国际先进水平。H-25型燃气轮机国内应用情况见表3。

表3 H-25型燃气轮机国内应用统计

3.2 技术引进

2019年3月,MHPS和703所下属中船重工龙江广瀚燃气轮机有限公司签订了H-25型燃气轮机技术转让合同,内容为H-25系列燃气轮机许可证转让,包括32 MW、42 MW两种功率等级。许可证授权范围包括:燃气轮机的组装、生产、采购、检查、安装、调试、销售及售后服务。通过此次技术转让,可以实现H-25系列燃气轮机100%国产化,包括国内生产、装配、检测、售后、维修等工作。

H-25型燃气轮机技术转让工作已经完成技术转化,首台国产H-25型燃气轮机完成了整机的国产化制造、总装和样机试验。2022年703所完成了首台国产化H-25型燃气轮机样机整套生产和质量见证,并完成整机性能考核试验,目前正在依托国内市场进行示范应用推广。通过H-25型燃气轮机技术引进,不但弥补了我国工业型燃气轮机设计、制造技术的短板,而且满足了国内30~40 MW区域式分布式能源系统的需求。H-25型燃气轮机及附属设备的国产化生产周期明显缩短,设备生产、制造成本显著降低,机组售后服务也将会摆脱国外厂家的限制。

H-25型燃气轮机对低热值燃料的适用性强,燃烧技术的引进可为我国自主研发低热值燃气轮机进行技术积累,对全面掌握燃气轮机研发与设计技术具有重要意义。同时H-25型燃气轮机NOx排放量为30 mg/m3,这是化解环境约束、改善大气质量、实现绿色低碳发展的有效途径,同时对推动节能减排具有重要意义。

H-25型燃气轮机有利于提高天然气分布式能源梯级利用技术,高品位的一次能源发电,低品位的烟气、热水余热用于二次发电和供热制冷,可在一个区域内同时满足用户对电、热、冷等多种用能需求,能源利用率显著提高。目前,703所基于近年来H-25系列燃气轮机发电机组良好的成套业绩,结合H-25系列燃气轮机技术转让的有效实施,在国内分布式能源应用需求日益扩大的背景下,推进国产H-25型燃气轮机示范应用,H-25型燃气轮机必将有广泛的应用前景。

4 结论

根据燃气轮机技术发展现状,揭示了国内燃气轮机技术与国际先进水平的差距。在国家能源结构调整背景下,中小型燃气轮机技术引进对打破国外燃气轮机技术垄断、建设现代能源体系及实现节能环保具有重要意义,同时也为打造我国完整的燃气轮机产业体系奠定基础。

根据H-25型燃气轮机技术特点和国内应用情况,得到结论如下:

1) H-25型燃气轮机结构简单、效率高,适用于区域分布式能源系统及热电联产等工业发电领域。

2) H-25型燃气轮机能适用于多种燃料,且NOx排放指标低至30 mg/m3,满足我国节能减排和环境保护的要求。

3) H-25型燃气轮机在国内有大量应用业绩,机组可靠性及稳定性已得到充分验证。

4) H-25型燃气轮机技术引进,补充了国内30~40 MW功率等级燃气轮机技术空白,同时机组的国产化生产供货显著降低了设备初投资和运行维护成本。H-25型燃气轮机将会在国内拥有广阔的应用前景。