垃圾渗滤液处理工艺改扩建工程

——以某市垃圾渗滤液处理厂为例

2024-01-08王灵芝杨虎君颜丙通谢志军王宇佳陆超王怀江

王灵芝,杨虎君,颜丙通,谢志军,王宇佳,陆超,王怀江

(维尔利环保科技集团股份有限公司,江苏 常州 213125)

垃圾渗滤液是雨水通过废物渗透、生化和物理反应以及废物本身固有的水分含量而产生的一种具有高氨氮特性的有机废水,其浓度较高,对生态环境危害较大,需经过处理后排放[1-3]。江苏渗滤液处理项目已建一期和二期工程,总处理水量2 400 m3/d,但若设备损坏停产,两个厂的处理总量在2 000 m3/d 左右,而渗滤液的产生量在11 月~5 月为3 400 m3/d,4 月~10 月的雨季在4 000 m3/d 以上。此外,若遇到持续暴雨天气,垃圾渗滤液的产生量可高达8 000 m3/d。由此可见,填埋场渗滤液的产生量较高,已超过现有渗滤液处理厂的水处理量负荷,渗滤液在填埋场累积会给填埋库区带来极大的安全隐患。因此,启动第三期改扩建项目,控制垃圾渗滤液对城市环境的危害,提高城市环境卫生质量,实现固废污染物综合治理目标。

1 垃圾填埋场渗滤液处理工艺分析及改造要求

1.1 现有渗滤液处理工艺分析

江苏某固体废物填埋场附属(渗滤液)污水处理厂投入运行的有一厂和二厂。一厂于2011年10月开始调试运行,采用“调节池→1、2 级反应沉淀预处理系统→厌氧罐系统→A/O系统→MBR系统→NF系统”工艺,经过14 个月的调试运行,对处理量为800 m3/d 左右的垃圾渗滤液中的高浓度有机污染物、氨氮及总氮有较高的去除率。经该工艺处理的出水水质指标最终能满足《生活垃圾填埋场污染控制标准》(GB 16889—2008)中表2的要求。渗滤液处理二厂的工程及服务范围与一厂一致,以处理调节池的垃圾渗滤液为主。采用“调节池→1、2 级反应沉淀预处理系统→厌氧罐系统→A/O 系统→MBR 系统→NF 系统+电氧化”工艺,目前实际渗滤液处理量为1 600 m3/d 左右。经该工艺处理的出水水质指标最终能满足《生活垃圾填埋场污染控制标准》(GB 16889—2008)的要求。

1.2 现有渗滤液处理主要问题分析

1.2.1 A组AO系统曝气不足

由于进水中有部分杂质未除净,当废水流入射流曝气器时易被杂物堵塞,射流器的进气口在大气压强的作用下不能通过负压进入空气,AO 系统中的曝气系统因此而受到影响,曝气效果变差,AO系统中的泥水混合不均匀,污泥板结,影响处理效果。

1.2.2 MBR装置性能下降

修建初期,内置平板膜的处理效果较好,异物堵塞不严重,清洗频次较低,平均6~12 个月清洗一次即可。随着使用次数的增加,膜处理能力受到影响,污泥或杂质的堵塞严重,每隔一个月就要清洗一次,造成了用人成本的增加,现场运行也受到影响。

1.2.3 AO系统的过流不畅

二厂因防腐材料的大面积脱落,渗滤液中夹杂防腐材料,进一步影响了水质的波动,给后续工艺中渗滤液的处理造成困扰;其次,污泥也受到影响进一步恶化;同时,防腐材料也易造成AO 系统堵塞,渗滤液处理过程中水质和水量都易受到影响。

1.3 渗滤液处理厂改扩建主要原则

①执行《生活垃圾卫生填埋处理技术规范》(GB 50869—2013)和《生活垃圾填埋场污染控制标准》(GB 16889—2008),实现垃圾渗滤液的全量处理;②总体规划、分期实施,逐步实现减量化、资源化的目标;③依据准确的垃圾渗滤液水量、水质特性资料,选用安全可靠、技术先进成熟、经济合理的处理工艺;④妥善解决渗滤液处理过程中的臭气、污泥,避免造成二次污染;⑤充分利用填埋场渗滤液处理一厂已有的膜处理设备,节省项目建设成本。

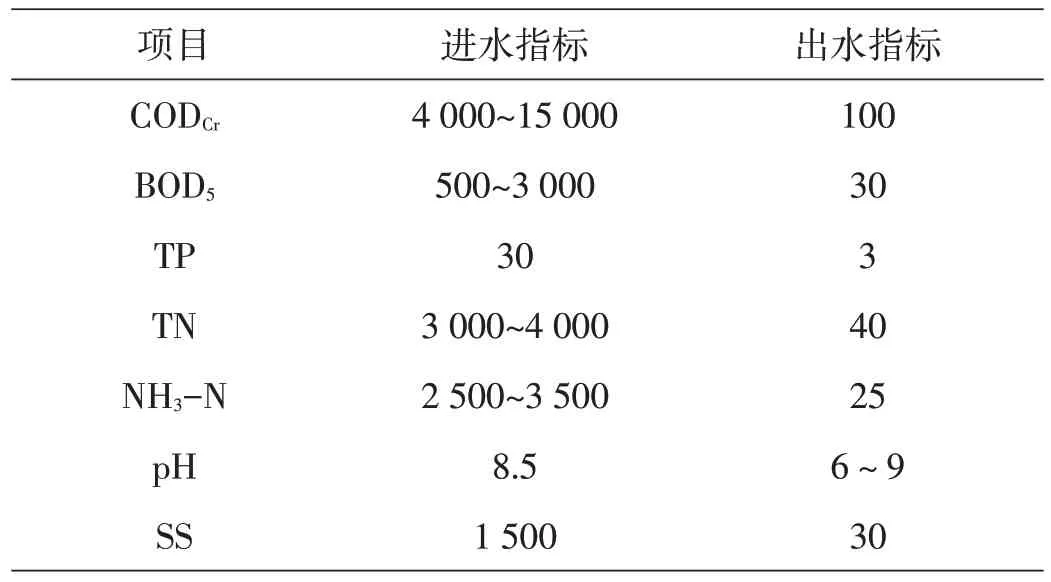

1.4 渗滤液处理厂改扩建设计水质

改扩建后渗滤液处理能力为1 200 m3/d,渗滤液处理后排入市政污水管,其水质要达到《生活垃圾填埋场污染控制标准》(GB 16889—2008)规定排放标准中表2指标。水污染物排放浓度限值如表1所示。

表1 渗滤液进出水水质指标表(单位:mg/L)

2 渗滤液处理厂改扩建工艺流程

根据垃圾填埋场现有垃圾渗滤液的水质特征,在原设备正常运行渗滤液处理厂正常运行的条件下,要求改扩建工程出水达到出水水质要求。渗滤液处理工程采用的处理工艺:“均化池+膜生物反应器(MBR)+纳滤(NF)+反渗透(RO)”的组合工艺,对纳滤浓液进行减量化处理。为便于检修维护,设计采用2 条独立生产线,所有出水水质均满足GB 16889—2008 表2 排放标准。具体工艺流程如图1所示。

2.1 均化池

垃圾渗滤液通过调节池后进入均化池,均化池设计池容为612 m3,停留时间12 h。均化池起到了调节污泥上清液的作用,外加碳源等后续的循环处理也需通过均化池进行。填埋场渗滤液在调节池停留时间较长,有利于实现水质均化的目的,总体上起到了较好的预处理作用。

2.2 MBR生化系统

MBR 生化系统包括两级A/O 生化单元和外置超滤单元。垃圾渗滤液总氮较高,因此设计两级反硝化、硝化系统。垃圾渗滤液在均化池内经过厌氧发酵和pH等调节后进入两级反硝化、硝化系统,主要用于去除垃圾渗滤液中的氨氮和总氮等[4]。一级反硝化单元的出水进入一级硝化单元,在有氧的条件下,AOB和NOB细菌将氨氮氧化为硝酸盐,大量的有机物被吸附和分解,COD 下降。二级硝化单元出水进入超滤单元实现泥水分离,截留粒径大于30 nm的颗粒物、微生物和与CODCr相关的悬浮物,处理得到的清液进入膜深度处理系统[5]。一级硝化及反硝化中的污泥排入污泥池,污泥经过脱水处理后填埋,脱水过程中的清液回流至一级反硝化单元。

2.3 膜处理系统

膜处理系统采用纳滤(NF)+反渗透(RO),膜处理可以进一步提高生物处理后的出水水质,从而确保出水水质达到垃圾渗滤液所需的排放标准,进而系统稳定高效运行。NF系统的主要作用是将超滤出水中的难生化降解的有机物截留进浓缩液,如腐植酸、富里酸等,使出水水质满足RO 系统的进水要求,清水得率可达到80%左右。反渗透进水的来源由纳滤系统清液出水和纳滤浓缩液减量系统清液出水两部分组成,废液中未处理完全的COD、氨氮、总氮及溶解性金属盐等被RO 膜截留进入浓缩液。反渗透系统清水得率可达到75%左右,反渗透产水达标后排至清液池,与纳滤系统排水混合达标后排放。

2.4 多级物料膜系统

经过纳滤膜浓缩分离后,纳滤浓缩液中主要含有大分子腐植酸和二价盐,需对纳滤浓缩液进行减量化处理。纳滤浓缩液先通过一级物料膜,腐殖酸被截留,后续处理后可实现资源化利用;接下来,纳滤浓水进入二级物料膜,其中,二级物料膜出水与纳滤产水一同进入反渗透系统,二级物料膜浓水通过软化及高级氧化处理后回流至调节池或均化池,彻底去除水中TOC、COD[6]。因此,通过此工艺可以使纳滤设备整体回收率达到95%,实现减少纳滤浓缩液、增加系统总产水率的目的。纳滤浓缩液减量系统流程见图2。

2.5 浓缩液处理系统

浓缩液处理系统设计主工艺采用:“低温蒸发”的技术路线,工艺流程及水量平衡见图3。浓缩液进入浓缩液池,温度约为15℃~35℃,经输送泵输送至预热器,和95℃左右的低温蒸发出水清液进行换热,当再热器和低温蒸汽或热水直接加热至95℃时进入低温蒸发单元的湿塔,空气自湿塔塔底进入,浓缩液自塔顶至塔底逐层降温,空气自塔底至塔顶逐层升温,塔底排出温度约为40℃、TDS 约为20~25 g/L 的蒸发母液,水蒸气被热空气带出依次进入干塔塔体。水蒸气进入干塔后通过填料逐级向下流,最终自塔底流出,温度约为95℃,经预热器和新鲜浓缩液换热可达标排放或回用[7]。空气自塔顶出,进湿塔塔底。湿塔塔底设计为锥体,低温蒸发浓缩液自塔底排除,TDS 在230 000 mg/L 左右,水量约为新鲜浓缩液的20%~25%。由于蒸发浓液中含有较高的TDS,同时COD在2 000 mg/L以上,结晶难度大,回填埋区处置。干塔塔底产出蒸发清液,清液得率约为75%~80%,满足出水水质表中要求,直接达标排放。

图3 浓缩液处理系统工艺流程图

3 主要构筑物及膜处理单元

均化池:1 座,尺寸13.3 m×7.3 m×7.0 m,地下式钢砼结构,有效水深6.0 m,有效容积583 m3,水力停留时间12 h;提升泵3 台,流量30 m3/h,扬程20 m,功率7.5 kW;袋式过滤器2 套,流量30 m3/h,滤径600 μm/800 μm。

一级反硝化池:2 座,尺寸为15.4 m×11.5 m×11.5 m,地下式钢砼结构,有效水深10.0 m,单座有效容积1 771 m3;混合潜水搅拌器6 台,功率2.5 kW;进水泵4 台,流量30 m3/h,扬程20 m,功率7.5 kW。

一级硝化池:4 座,尺寸为17.2 m×15.4 m×11.5 m,地上式钢砼结构,有效水深10.0 m,单座有效容积2 648.8 m3;射流循环泵8台,流量600 m3/h,扬程13 m,功率37 kW;硝化射流器16 套,负压式射流器,最大压力0.75 bar,PP材质,单套管18支。

二级反硝化池:2 座,尺寸为6.5 m×7.3 m×11.5 m,地上式钢砼结构,有效水深10.0 m,单座有效容积545.6 m3;潜水搅拌机4台,功率1.5 kW。

二级硝化池:2 座,尺寸为6.5 m×7.3 m×11.5 m,地上式钢砼结构,有效水深10.0 m,单座有效容积545.6m3;射流循环泵2 台,流量200 m3/h,扬程13 m,功率15 kW;硝化射流器2套,PP材质,18路。

超滤膜:总膜管数35,PVDF 材质,直径为8 mm,单位膜管面积27.05 m2,膜总过滤面积945 m2,设计过滤通量68 L(/h·m2),最大压力6 bar;进水泵4 台,流量270 m3/h,扬程16 m,功率18.5 kW;清液槽1 座,容积40 m3,尺寸为3.6 m×4.0 m;回流泵1台,流量75 m3/h,扬程15 m,功率5.5 kW。

纳滤膜:直径为8 mm,单位膜元件面积32.5 m2,膜总过滤面积2 730 m2,设计过滤通量18 L/(h·m2),操作压力3~10 bar;进水泵2 台,流量27.5 m3/h,扬程40 m,功率5.5 kW;清液罐1座,容积为40 m3;阻垢剂投加泵2台,流量1.5 L/h,扬程15 m,功率0.024 kW。

反渗透膜:RO 装置2 套,单位膜管面积34.4 m2,膜总过滤面积2 083 m2,设计过滤通量121 L/(h·m2),操作压力30~60 bar;进水泵2台,流量20 m3/h,扬程30 m,功率4 kW;阻垢剂投加泵3台,流量1.5 L/h,扬程15 m,功率0.024 kW;酸液加药泵3 台,流量1.5 L/h,扬程15 m,功率0.024 kW。

剩余污泥处理系统:污泥进料泵1台,流量40 m3/h,扬程80 m,功率15 kW;板框压滤机1 套,压滤面积200 m2,功率19.8 kW;压榨泵1台,流量8 m3/h,扬程180 m,功率7.5 kW;压榨水箱,PP材质,容积4 m3;水洗水箱,PP材质,容积4 m3;脱水清液泵1台,流量40 m3/h,扬程20 m,功率5.5 kW;干泥斗1套,流量6 t/h,功率15 kW。

纳滤减量系统:物料调整反应器1套,流量15 m3/h;加药计量泵,PP 材质,功率0.37 kW;一级物料进水泵1台,过流SS316,功率3 kW;加药计量泵1台,PP材质,功率0.13 kW;腐植酸浓液排放泵,过流SS316,功率0.37 kW;二级物料进水泵1 台,过流SS316,功率2.2 kW;清洗水泵1 台,过流SS316,功率3 kW;物料浓液排放泵1台,过流SS316,功率0.75 kW。

浓缩液处理系统:原水提升泵2 台,流量3.5 m3/h,扬程40 m,功率1.1 kW;蒸发浓液输送泵2 台,流量2.5 m3/h,扬程30 m,功率1.5 kW;清液输送泵2 台,流量5 m3/h,扬程40 m,功率1.1 kW;蒸发浓液储罐,PE 材质,容积5 m3;清液储罐,PE 材质,容积10 m3;空压机1 台,0.19 Nm3/min;过滤器,0.19 Nm3/min;冷干机,0.19 Nm3/min。

4 改造前后处理效果对比

改造前后三个月的进出水水质见图4。

结果表明,采用“均化池+膜生物反应器(MBR)+纳滤(NF)+反渗透(RO)”组合工艺处理渗滤液,抗冲击负荷能力强,渗滤液进水中的高COD、NH3-N及TN均显著下降。其中,在COD、NH3-N、TN 进水分别为8 400 mg/L、1 800 mg/L和1 980 mg/L的水质条件下,去除率均超过99%,分别稳定在10 mg/L、0.46 mg/L、15 mg/L 左右,且出水水质基本趋于稳定并满足GB 16889—2008 表2排放标准。同时,利用低温蒸发的技术处理膜浓缩液,出水水质满足GB 16889—2008 表2排放标准。

5 结论

江苏某渗滤液处理站经过改扩建后,垃圾渗滤液处理采用“均化池+膜生物反应器(MBR)+纳滤(NF)+反渗透(RO)”组合工艺,实现渗滤液全量无害化处理。工程实践证明,江苏某垃圾填埋场渗滤液处理工艺和膜浓缩液处理工艺,运行稳定,处理效果好,出水水质满足《生活垃圾填埋场污染控制标准》(GB 16889—2008)中表2排放标准,可为我国其他城市的生活垃圾渗滤液处理厂改扩建提供借鉴。