己二酸和己内酰胺废水混合处理工程实例

2024-01-08梅慧瑞许建民

梅慧瑞, 许建民

(北京北控工业环保科技有限公司, 北京 100102)

己内酰胺生产过程中产生的废水具有有机物种类多、 成分复杂、 毒性大、 COD 和BOD 浓度高的特点, 是难处理的化工废水之一。 随着国家环保监控力度的加强, 煤化工园区废水回用的要求已逐渐普及。 己内酰胺废水的处理大部分采用传统A/O、铁碳微电解、 MBR、 Fenton 氧化等方法[1-3], 出水水质最高可达到GB 18918—2002《城镇污水处理厂污染物排放标准》中的一级A 标准。 由于处理过程中调节pH 值和降解有毒物质需投加大量药剂, 废水若要回用, 则需设置反渗透或蒸发浓缩[4]等工艺单元, 处理成本较高。 己二酸废水生产过程中涉及到硝酸氧化, 废水pH 值较低, 且硝态氮浓度高,但COD 浓度偏低, 在A/O 处理过程中需要投加碳源。 己二酸废水的处理过程中调节pH 值需投加碱液, 或导致出水TDS 含量偏高, 不能直接回用。

本文以河南某化工园区己二酸和己内酰胺废水为研究对象, 在进行深入调查、 研究的基础上, 确定以混合破肟-生物强化稳定床-两相UASB-两相SBR-过滤为主体工艺的设计方案, 最终达到处理出水可回用于循环冷却水系统补充水的目的。

1 项目概况

河南某化工园区计划建设规模为年产25 万t己二酸和20 万t 己内酰胺。 己二酸生产采用环己醇硝酸氧化工艺, 己内酰胺生产采用氨肟化制环己酮肟、 多段重排+ 中和结晶精制己内酰胺工艺。从苯加氢、 环己酮氨肟化、 重排反应等主装置到公辅系统的制氢单元、 硫胺收集单元等均产生水质各异的废水, 废水种类复杂多样、 水质波动大, 且含有苯系物、 磺酸盐及重金属等高毒性难降解物质。为减少园区内原水用量, 拟将生产废水处理后的出水用作回用水系统补充水。

2 设计规模及进出水水质

己二酸装置排放废水包括: 环己醇含油废水、环己醇有机废水、 环己醇脱氢废水、 硝酸废水、 己二酸酸性废水、 己二酸有机废水等; 己内酰胺装置排放废水包括: 环己酮氨肟化废水、 己内酰胺重排废水、 硫铵废水、 制氢废水、 硫酸装置区废水、 双氧水废水、 罐区及火炬废水、 废液浓缩废水; 公辅系统废水包括: 生活污水、 初期雨水及清净生产废水等。

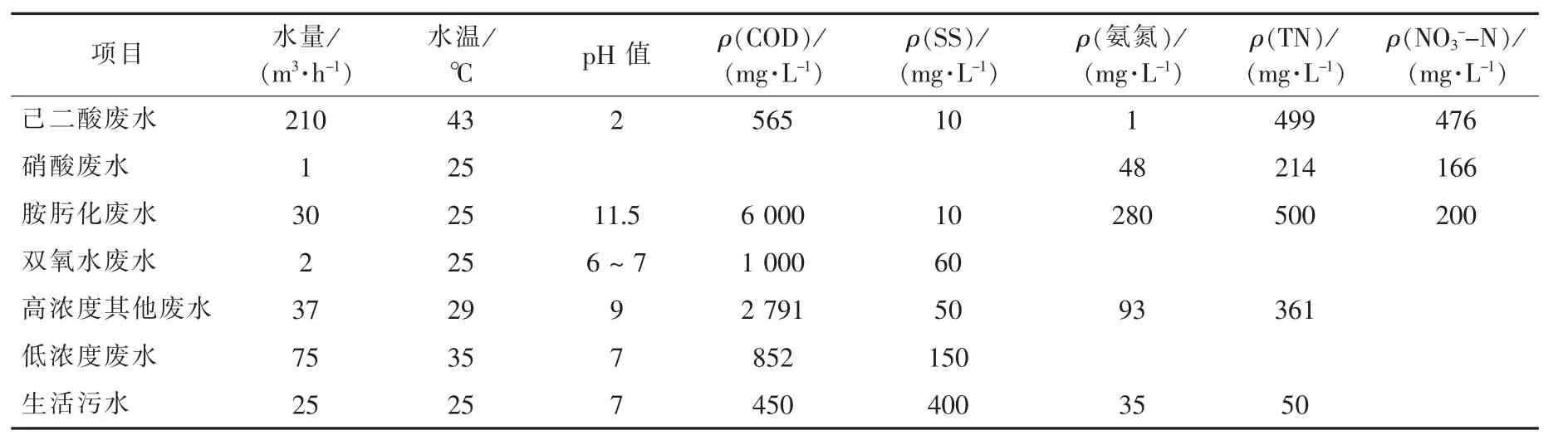

本工程设计规模为380 m3/h。 根据水质特性划分为以下几类: 己二酸废水(己二酸酸性废水、 己二酸有机废水)、 硝酸废水、 胺肟化废水、 双氧水废水、 高浓度其他废水(环己醇脱氢废水、 重排废水、 硫铵废水、 废液浓缩废水)、 低浓度废水(包括环己醇有机废水、 环己醇含油废水、 初期雨水、 罐区及火炬废水、 清净生产废水)、 生活污水。 各类废水水质汇总见表1。

表1 污水厂进水水质Tab.1 Influent water quality of the sewage treatment plant

设计出水水质按GB/T 19923—2005《城市污水再生利用 工业用水水质》中循环冷却水系统补充水标准, 同时参考GB/T 50050—2017《工业循环冷却水处理设计规范》要求。

3 废水处理工艺

3.1 处理工艺选择

己内酰胺生产过程中产生的胺肟化废水中含有大量的酮肟类有机物, 该类有机物对微生物有一定的抑制性且难以生物降解, 因此, 预处理考虑将肟类有机物进行破肟处理。 破肟的方法有: 水解法、氧化法、 电化学法等[5], 常用的是酸性水解法[6],本工程利用该原理, 在己二酸废水的酸性条件、Fe2+的催化作用及双氧水废水的氧化作用下进行脱肟。 该预处理单元一方面解决了难降解有机物的分解, 提高了废水的B/C 值, 另一方面避免了外来药剂的引入, 从而达到以废治废的目的, 最终实现“系统增加的ρ(TDS)≤400 mg/L”的出水要求及混合废水回用的目标。

针对NO3--N 浓度高的问题, 本项目拟将反硝化及脱氮单元分开设计, 厌氧单元完成NO3--N 及部分有机物的去除, 而好氧单元去除剩余有机物及氨氮。 反硝化过程中产生大量的碱度使废水的pH值急剧上升, 对微生物的生长产生较大的冲击, 因此, 厌氧采用两相厌氧工艺, 一相解毒脱氮, 二相脱碳脱氮。 一相采用填料法, 填料为“卍”字形嵌套填料[7], 形成活性污泥-生物膜共生系统增强微生物对水质环境的抗冲击性; 二相采用污泥法, 作为废水进入好氧单元的屏障。 实际设计过程中, 为防止一相厌氧反硝化后pH 值过高, 可在均质池及一相厌氧沉淀池后的中间水池设置酸投加点。

经厌氧单元处理后的废水对脱氮的需求仍较高, 后续有机物的去除主要是好氧微生物的作用,而氨氮的去除则需在缺氧条件下完成, 且同步硝化反硝化过程对水质条件如温度、 曝气时间、 pH 值、DO 等有严格的要求, 传统工艺将有机物的去除及脱氮在同一反应池内实现, 好氧菌(一般为异养菌)和反硝化菌(自养菌)2 类菌种在相同的水质环境下完成不同的功能, 将导致2 类菌种对氧源的争夺,且碳源的供给条件也对2 类菌种的生长产生不同的影响, 最终的结果只能是2 类菌种均不能发挥最大效率, 从而影响废水处理效果。 基于此, 本工程好氧单元采用两相SBR 工艺[8], 该工艺将脱碳与脱氮过程单独完成, 原水首先进入一相SBR 池, 该单元为好氧菌提供充足的碳源及氧源, 使得大部分有机物在此分解, 而氨氮的去除仅完成30% 左右,残余有机物、 好氧微生物内源呼吸产生的氨氮、 水体中未降解的氨氮及硝态氮等进入二相SBR 池,通过控制该单元的溶解氧、 pH 值等参数, 形成同步硝化反硝化反应的适宜环境, 硝化菌及反硝化菌可利用残余有机物实现高效脱氮, 完成废水中剩余有机物及氨氮的去除。 根据水质情况可在二相SBR池设置碳源投加点。

3.2 工艺流程

废水处理工艺流程见图1。

图1 废水处理工艺流程Fig.1 Process flow of wastewater treatment

部分己二酸废水、 胺肟化废水、 双氧水废水及硝酸废水经胺肟化废水集水池混合后, 提升进入除肟反应槽, 在酸性条件及Fe2+的催化作用下进行破肟处理, 出水自流入高效澄清器排除沉淀污泥, 然后汇入均质池。

高浓度其他废水、 剩余己二酸废水及破肟处理后的废水进入均质池混合, 均衡水质、 调节水量,然后由提升泵输送到生物强化稳定床(EBS)。 采用SBR 池外排剩余活性污泥对废水中的生物抑制性污染物进行生物吸附、 拦截以及生物酶分解, 使水质结构得到改善, 降低废水的毒性。

生物强化稳定床出水流入两相UASB 系统配水池后, 由厌氧提升泵送入UASB 池。 一相UASB 池内投加“卍”字形嵌套填料, 主要完成硝态氮的去除, 由于反硝化产生的碱度过高且C/N 值较低,因此需要补充碳源及酸; 二相UASB 池内形成污泥床, 利用高效厌氧菌去除有机物, 并可以破解大分子有机物, 改善废水可生化性, 促进有机氮转化为氨氮。 两相UASB 系统出水进入两相SBR 池。

生活污水经格栅拦截大颗粒污染物后, 在集水池内进行均质调节, 泵提升进入两相SBR 池。

低浓度废水在隔油调节池中混合均匀, 给后续处理构筑物创造一个较稳定的进水条件, 并通过隔油池及混凝气浮池去除石油类, 消除石油类对生化处理系统的不良影响[9]。 混凝气浮池出水自流进入两相SBR 池。

在一相SBR 池将混合废水中大部分有机物去除后, 低负荷废水进入二相SBR 池, 同步硝化反硝化菌可利用残余有机物实现高效脱氮的功能, 完成废水中剩余有机物及氨氮的去除。 由于反硝化碳源不足, 需补充碳源。

SBR 池出水经转盘过滤器拦截废水中部分悬浮物并降低浊度, 经消毒处理后达标回用。

4 主要构筑物设计及运行参数

(1) 除肟反应槽。 钢结构, 2 组4 台, 单台尺寸为φ4.5 m × 7.5 m, FeSO4投加量为200 mg/L。配套搅拌器功率为7.5 kW, 转速为30 ~80 r/min。

(2) 生物强化稳定床。 钢结构, 2 台, 单台尺寸为φ6.0 m×6.5 m。 水力停留时间为1.2 h, 污泥回流比为100%。 配套潜水曝气机功率为2.2 kW;污泥回流泵4 台, 2 用2 备, 流量为150 m3/h, 扬程为15 m。

(3) 两相UASB 系统。 两相厌氧池: 钢筋砼结构, 2 组4 座, 每组各含2 座20.0 m×20.0 m×12.5 m池体, 分别为一相厌氧池和二相厌氧池; 填料体积为1 600 m3, 停留时间为26 h, 容积负荷为1.06 kg[COD]/(m3·d), 反硝化负荷为0.065 kg[NO3--N]/(kg[MLVSS]·d), 污泥浓度为8 500 mg/L, 酸(98% 硫酸)补充量为1.42 t/d, 碳源(90% 甲醇)补充量为1.34 t/d, 绝干污泥量为342.4 kg/d。

沉淀池: 钢筋砼结构, 共2 座, 单座尺寸为8.5 m×8.5 m×9.0 m, 停留时间为2.3 h, 最大表面负荷为3.89 m3/(m2·h)。

中间水池: 钢筋砼结构, 1 座, 尺寸为11.5 m×2.5 m×9.0 m, 停留时间为0.5 h。

主要设备: 厌氧回流泵6 台, 4 用2 备, 流量为80 m3/h, 功率为7.5 kW; 布水器、 三相分离器各4 套; 硫酸加药装置1 套, 含浓硫酸储罐1 台(30 m3)、 在线稀释装置2 套、 稀硫酸储罐1 台(3 m3)、 计量泵2 台, 加药量为50 L/h, 功率为1.1 kW; 中间水池提升泵3 台, 2 用1 备, 流量为160 m3/h, 功率为15 kW; 排泥泵3 台, 2 用1 备, 流量为150 m3/h, 功率为15 kW。

(4) 两相SBR 池。 钢筋砼结构, 4 组, 每组4个廊道, 分别为一相反应池A/B 和二相反应池A/B; 廊道间串联, 单个廊道尺寸为22.5 m×6.5 m×8.0 m, 停留时间为42 h, 污泥负荷为0.029 kg[BOD5]/(kg[MLSS]·d), 容 积 负 荷 为0.086 kg[BOD5]/(m3·d), 平均污泥浓度为3 500 mg/L, 需供空气量为164.67 m3/min, 气水比为26 ∶1, 填料填充率为20%, 体积为3 000 m3, 设各相气提回流1 组, 内回流比为100%。

主要设备: 推流式搅拌器32 台, 功率为2.2 kW; 排泥泵4 台, 流量为30 m3/h, 功率为3 kW;罗茨鼓风机4 台, 3 用1 备, 流量为58.67 m3/min,功率为132 kW。

(5) 转盘过滤器。 滤池钢筋砼结构, 1 座, 尺寸为12.1 m×4.5 m×8.0 m; 滤盘组直径为3.0 m,滤布水通量为10 ~12 m3/(m2·h)。 配套反洗水泵2台(1 用1 备), 流量为50 m3/h, 功率为4 kW。

(6) 接触消毒池。 钢筋砼结构, 1 座, 尺寸为10.8 m×10.7 m×8.0 m; 停留时间为1.0 h, ClO2投加量为6 mg/L。 配套二氧化氯发生器1 套, 产气量为3 kg/h。

5 工艺设计特点

5.1 预处理阶段以废治废、 综合利用

本工程利用己二酸废水的酸性条件及Fe2+的催化作用、 双氧水废水的氧化作用进行脱肟, 实现了废水的最大利用化。 当混合废水pH 值调节至2 ~3、 Fe2+投加量为200 mg/L、 温度稳定在35 ℃左右, 停留时间为2.5 h 时, 废水的可生化性有明显提高, B/C 值由原来的0.25 提高至0.36。

废水均质后设置生物强化稳定床, 用以调节水质并拦截可能存在的油、 悬浮物等。 生物强化稳定床以微生物控制进程技术及微生物絮凝技术[10]为理论基础, 将SBR 池排放的剩余污泥与来水进行混合搅拌, 利用活性污泥的吸附絮凝作用, 将来水中的有机物包裹在菌胶团上, 通过选择区的分离,达到去除生物抑制物质的目的, 实现了剩余污泥的二次利用。

5.2 生化处理单元灵活操作

因己二酸装置开车时间相比己内酰胺装置晚3 ~5 个月, 本项目两相UASB 装置设计成“可并可串可逆流(即先经二相再经一相)”的灵活型式(见图2)。 在己二酸装置未产水之前, 整体负荷低的情况下, 一、 二相UASB 采用并联型式运行, 整体负荷提高以后按正常串联型式运行, 在一相UASB 出现事故或运行状况不佳时, 采用逆流型式运行或直接超越一相。 灵活操作的运行方式可轻松应对化工废水的波动及非正常排水。

图2 两相UASB 系统运行模式Fig.2 Two-phase UASB system operation mode

厌氧生物处理低成本去除废水中的有机污染物,释放的有机氮通过好氧单元彻底去除氮污染物。 本项目好氧单元采用两相恒水位SBR 技术, 该技术在处理含氨氮废水及抗冲击方面具有明显的优势[11]。与传统SBR 法不同的是构筑物的构成方式和运行操作, 它是在一组反应池中, 在时间上进行各种目的不同的操作, 并通过4 组SBR 池交替运行, 保证连续进水、 连续出水(见图3)。

图3 两相SBR 运行模式Fig.3 Two-phase SBR operation mode

SBR 池采用缺氧池、 曝气池与生物流化床合建的工艺, 以时间划分各功能区, 各池内均设置曝气器、 搅拌器、 生物填料, 在同一时序内通过调整搅拌强度、 曝气量、 回流量等参数, 实现一、 二相反应池分别达到去除有机物及同步硝化反硝化脱氮的目的。 正常状态下4 组池子顺序完成进/出水、 曝气、 搅拌、 沉淀工作, 水量不足或设备大修时, 可切换为3 组池子工作, 该运行方式提高了废水处理的灵活性; 微生物菌群非常丰富, 可生物降解污染物的去除非常彻底。

经预处理后的废水进入两相UASB 池时TN 质量浓度达453 mg/L(加权平均计算的设计值), 且经过厌氧单元脱氮后SBR 池进水TN 质量浓度约为100 mg/L, 废水的C/N 值严重不足, 因此, 在两相UASB 池及两相SBR 池中均投加甲醇用于补充碳源。

为提高COD 及氨氮、 总氮的去除效率, 采用低溶解氧控制运行方式(其质量浓度控制在0.5 mg/L 左右), 这在己内酰胺废水及印染废水均有应用[12-13],培养出的菌胶团具有较强的吸附性, 可实现同步硝化反硝化。

6 工程运行效果

本项目设计完成后, 生化单元采用就近污水处理厂脱水污泥接种培养, 经过3 个月的连续培养并逐步开始驯化, 当均质池混合废水进水COD 质量浓度在1 000 ~1 500 mg/L 范围条件下, 两相UASB系统出水COD 质量浓度稳定在300 ~400 mg/L,两相SBR 池出水COD 质量浓度保持在50 mg/L 以下, 氨氮质量浓度基本在3 mg/L 以下, 满足回用水系统水质要求。 本项目与主装置区处于同期调试阶段, 两相UASB 系统分别经历混合来水ρ(COD)>5 000 mg/L、 pH >12、 ρ(TN)>950 mg/L 的负荷冲击, 冲击过后系统保持弹性恢复状态, 且恢复时间短, 说明该系统具有良好的自修复功能。

本工程试运行半年后主要污水处理单元平均处理效果见表3。

表3 主要污水处理单元的处理效果Tab.3 Effect of main sewage treatment unit

7 投资及运行成本

工程总投资约为9 700 万元, 折合单位成本为1 060 元/t。 试运行阶段药剂费为1.993 元/t, 公用工程(水、 电、 仪表风、 蒸汽等)费用为1.962 元/t,合计3.955 元/t(不含人工费)。

8 结语

(1) 本工程遵循“以废治废、 分质处理”的原则, 利用己二酸废水本身的特性实现氨肟化废水的脱肟, 减少了药剂的投加, 并采用高效的两相UASB+ 两相SBR 技术脱除混合废水硝态氮、 氨氮及COD 等污染物, 出水满足GB/T 19923—2005 中循环冷却水系统补充水标准要求。

(2) 本工程的主工艺单元操作模式灵活, 可应对水质复杂、 波动大的化工废水。

(3) 本工程调试及试运行结果稳定, 运行成本约为3.955 元/t(不含人工费), 可为同行业类似废水的处理设计提供借鉴。