防喷器储能瓶含氧爆炸事故原因分析

2024-01-08任璐文永财武永刚

任璐 文永财 武永刚

(1.新疆油田公司重油开发公司,新疆 克拉玛依 834000;2.新疆油田公司百口泉采油厂,新疆 克拉玛依 834000;3.新疆油田公司风城油田作业区,新疆 克拉玛依 834000)

0 引言

气瓶是现代工业领域的重要辅助设备,广泛应用于石化化工、食品加工、消防、制冷、医疗、农业及石油开采等领域。气瓶一般用于储存和运输有毒、易燃、易爆、有害等工业物质,如果使用管理不当或存在质量和使用缺陷,都有可能发生事故,造成人员财产的较大损失[1]。近年来,气瓶破裂爆炸造成严重生命和财产损失的事故屡见报道。同时,学术界对气瓶爆炸事故的研究也取得了一定的进展,以数理统计分析为基础的失效分析逐步发展到全新的阶段[2-3],有学者通过理化实验和力学模拟分析的方法,确定应力腐蚀开裂是导致气瓶发生爆炸开裂的原因[1,4,5]。还有学者通过对同类事故的调查,发现高压氧气环境中产生的静电点燃油脂是氧气瓶发生化学爆炸的直接原因之一[6]。但是,国内外对气瓶在压缩作用下,含氧环境发生爆炸事故的研究鲜有报道。

近期,某中东沙漠陆地油田在钻井过程中,防喷器储能瓶发生爆炸事故,造成了2 名人员伤亡,表明防喷器储能瓶存在爆炸风险。为明确爆炸事故原因,防止类似事故再次发生,本文通过故障树分析、现场调查、材料试验、充装操作分析、爆炸和力学计算等综合分析,明确并验证了事故原因,希望能够为相关事故调查与预防提供参考[7-9]。

1 背景介绍

1.1 介绍

某中东沙漠陆地油田在钻井过程中,防喷器储能瓶发生爆炸事故,造成了2 名人员伤亡。事故调查显示:发生爆炸的储能瓶是在开钻前由其他闲置设备拆装而来,且在事发前两天,下部阀门进行过泄漏维修,维修工作结束充装气体完成后(压力7 MPa),操作人员未能及时打开气瓶下部隔离阀接通高压液压油总管(压力21 MPa)。事发当天,工作人员进入储能瓶所在的钻井控制房进行处理(打开下部储能瓶下部阀门),处理过程中发生了事故。

如图1 所示,钢瓶内部的储气囊完全破碎飞出,瓶体上部约1/3 瓶体大小的钢板被完全撕裂,并在爆炸冲击波的作用下飞出事故现场约20 m,造成了附近钢结构物的穿透性破坏,同时钢瓶上部及下部的阀门也都飞出事故现场超过10 m。根据现场调查显示,储能瓶下部阀门处于半开状态,且工业氧气瓶和氮气瓶无明显的区分标识,现场亦发现有氮气瓶被充入了氧气。

图1 事故现场示意图

1.2 防喷器工作原理

防喷器是油气开采钻井过程中重要的井控装备,当油气井发生井喷或其他紧急情况时,其可以切断钻井管柱,封死井口,防止地层带压油气发生大量泄漏。储能瓶是防喷器的重要设备,一般由多个成组并联工作,应急情况下可用于快速驱动液压油联动井口剪切闸板,封死井口。

储能瓶结构及工作原理如图2 所示,外部为钢质瓶体,内部为橡胶储气囊。蓄能器分为上下两个介质进出口,上部进出口用于为内部气囊充气,下部进出口用于为钢瓶充装液压油。下部进出口的平头阀有分流作用,能缓解液压油进入时的冲击,但不会阻碍液压油的排出。如图2 中的a 和b,防喷器正常工作时,会先通过上部的充气口为气囊充装工业氮气,压力达7 MPa 即停止充气,关闭充气阀;然后打开瓶体下部的液压油进出口阀门,液压油在高压泵组的驱动下,通过下部的液压油总管快速流入储能瓶(省略未画出),并逐步增加压力到21 MPa,如图2 中的c 和d。当高压液压油出现消耗,控制装置能通过高压泵组自动补充油量,使其始终保持在预设的压力范围内。事故发生时,储能瓶正处于图中“c”的阶段,即液压油充入瓶内的过程。

图2 储能瓶工作原理示意图

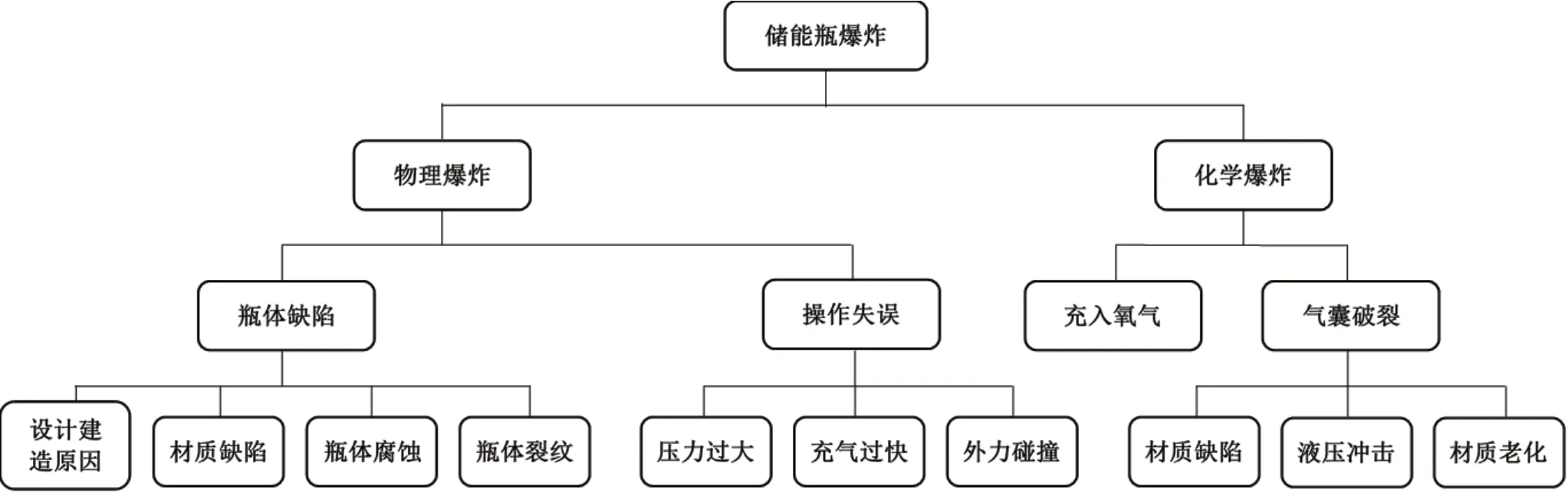

图3 储能瓶爆炸事故故障树模型

笔者通过查阅设备的出厂技术资料、出厂压力试验记录、检验报告等,排除了设计建造原因,同时通过现场勘查和访谈,排除了瓶体腐蚀、压力过大、外力碰撞的原因,进而确定了采用材料试验、充装流体分析、爆炸分析、瓶体力学分析的方法,来调查和验证事故发生的原因。

2 事故原因排除与验证

2.1 材料试验

本研究将本次事故钢瓶残片,和同批次气囊材料送到了专业试验机构进行了检测。检测结果为:材料符合相关规范的要求。因此排除了瓶体材质缺陷、瓶体腐蚀、瓶体裂纹及气囊材质缺陷的原因。

如图4 所示,通过对钢瓶金属残片断裂部位的分析可以看出,断裂部位呈45°方向发生撕裂破坏,并存在明显的塑性变形,因此判断为外力作用下较薄部位一次性韧性断裂。

图4 断裂部位宏观形貌

2.2 充装操作分析

充装操作分析是对储能瓶在7 MPa 内压的情况下,充入液压油到21 MPa 的充装过程进行模拟。由于现场充装过程已无法调查,故本研究分别进行了快速充装(瞬间完成充装过程)和缓慢充装(进行缓慢的充装)两种工况的模拟。本研究分析过程主要采用商用流体分析软件进行[10],根据瓶体的中心对称性,将分析模型简化为平面二维模型,内部气囊边界进行虚拟化处理。瓶体的简化模型如图5 所示,气瓶高H=1 690 mm,宽W=220 mm,液压油入口口径D=60 mm,同时在离瓶口200 mm 处设置监测面ab,下部易破坏承压转角罐壁设置监测点1,中间罐体侧壁设置监测点2,顶壁设置监测点3。

图5 蓄能器简化模型

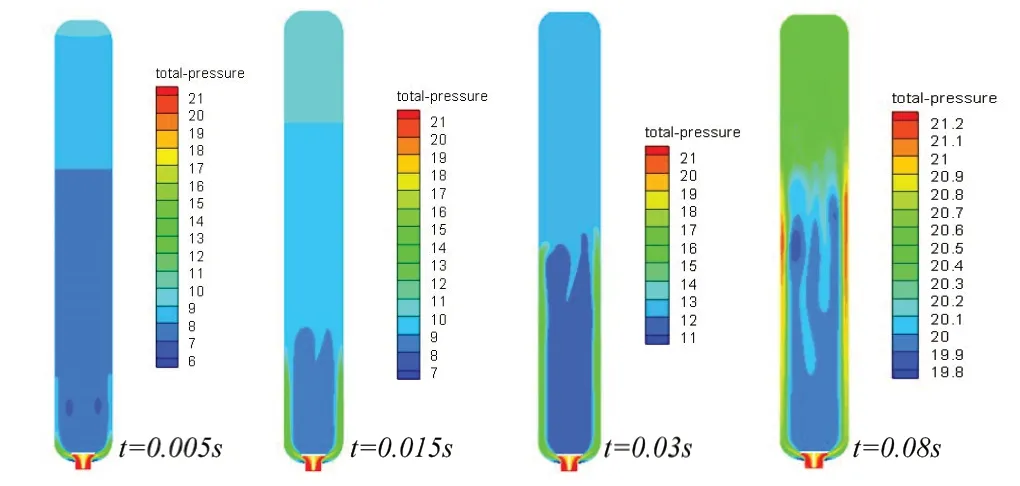

快速充装时,本研究将下部进出口设置为压力边界条件(21 MPa),瓶体内气体初始压力设置为7 MPa,温度设置为310 K(约37 ℃)。经过模拟计算,t=0.005 s、t=0.015 s、t=0.03 s、t=0.08 s 四种不同时刻的流场压力云图、液压油体积分数云图、流体速度云图和储能瓶内温度场分布分别如图6—9 所示。

图6 快速充装工况下流场压力云图

图7 快速充装工况下液压油体积分数云图

图8 快速充装工况下流体速度云图

图9 快速充装工况下温度场分布

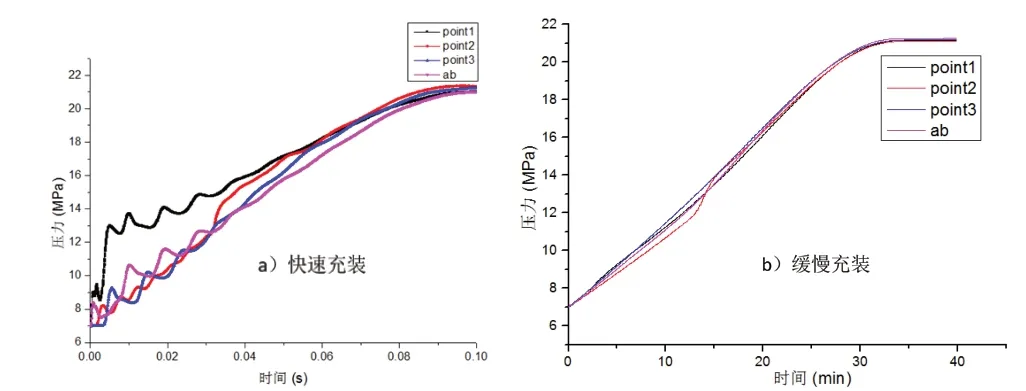

从分析结果来看,快速充装过程中,瓶体内的压力不会太大,最大压力在21 MPa 左右;液压油在瓶底平头阀的分流作用下,沿瓶体内壁向上冲击,出现高压射流现象。值得注意的是:液压油冲击的最大速度达到了200 m/s 以上,且如图10 中“a”所示,钢瓶内的压力值发生了多次峰值震荡,对瓶体气囊具有一定的冲击作用;同时,钢瓶内温度在液压油高压冲击压缩下升高达到了430 K(约157 ℃),超过气囊的最高工作温度70 ℃,气囊在高温及高压冲击的作用下,易于发生破裂;而且,高温高压条件易创造足够的反应热能,因此,含氧情形十分危险,可能发生爆炸。

图10 不同充装工况下钢瓶内压力变化曲线

缓慢充装模拟为正常工况下液压油充装过程,假设30 min 成充装,如图10 中“b”所示,瓶内不同监测点压力上升趋势基本一致,说明液压油充入过程较为均匀平缓,压力变化较为平稳,气囊各处受压均匀,无强挤压拉伸作用。

2.3 爆炸分析

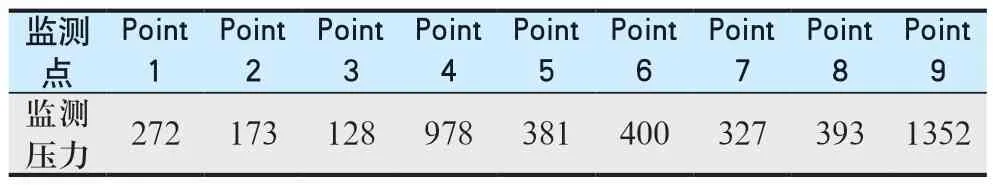

本研究中的爆炸分析假设气囊内误充入了氧气,并且气囊发生破裂,导致氧气与液压油混合,在充装过程中发生化学爆炸,同时本研究通过商用爆炸分析软件模拟了爆炸过程和爆炸后果[11]。图11“a”所示为简化爆炸分析模型,假设液压油与氧气完全混合,并充满整个钢瓶,初始压力取7 MPa 和21 MPa 的中间值14 MPa。模型分别在钢瓶两端及瓶体设置观测点,记录爆炸发生过程中各点的压力变化。计算过程中,模型采用空间步长为750 μm 的均匀网格,网格数量约为5 000 万个,计算时间步长为0.1 ns。本研究假设起爆点发生在储气瓶的左侧,也就是“Point 1”处起爆,对整个爆炸过程进行模拟,中间时刻(t=52 μs)温度和压力的分布如图11 中b 和c 部分所示。

图11 爆炸分析模型(注:a 为各监测点测得的最大压力b 为温度分布;c 为压力分布)

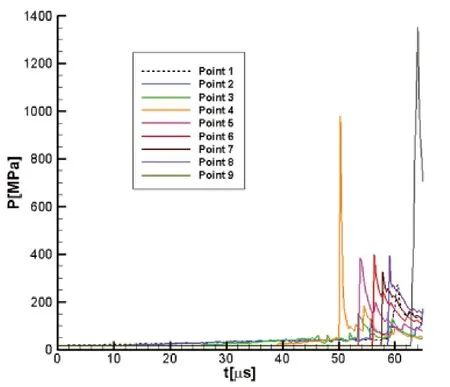

如图12 所示,随着爆炸的发展,当t 小于50 μs 时,壁面上的压力不超过100 MPa;当t=50 μs时,发生局部爆炸,压力瞬间提高到800 MPa,产生过驱爆轰;随后压力稳定在爆轰压力,形成稳定爆轰波;最后由于壁面反射作用,右端压力升高到1 200 MPa。爆炸过程中各监测点的最大爆炸压力值见表1。

表1 各监测点测得的最大压力(MPa)

图12 爆炸过程不同监测点的爆炸压力曲线

爆炸分析显示:虽然火焰发展初期储能瓶内压力并没有超过规定操作压力35 MPa,但是由于火焰与前导冲击波的正反馈机制的作用,发生了局部爆炸,压力瞬间提高到800 MPa,已经达到了储能瓶的临界破坏压力(储能瓶水压试验爆破压力为120 MPa)。所以,经过前文分析和排除,充入氧气后发生化学爆炸是储能瓶破坏的事故原因。爆炸发生机理应为:气囊破裂后使得氧气与液压油混合,富氧环境使液压油的闪点降低,快速充装温度升高后发生爆炸,与柴油机压燃原理相同。

2.4 力学分析验证

作为本案例的辅助调查手段,本研究的力学分析采用结构有限元分析软件,利用充装分析和爆炸分析得到的载荷数据,在结构有限元模型中加载计算,并进行相应的静力分析和动力学分析[12-13],验证钢瓶的耐受性和破坏情况。本研究经过查阅储气瓶产品资料得知,案例中所涉及的钢瓶材质为碳钢,杨氏模量为2×105MPa,屈服强度为485 MPa,拉伸强度为825 MPa。在储能瓶爆炸时,由于材料已经屈服进入塑性,故采用双线性随动硬化材料模型,切线模量取10%屈服强度,即48.5 MPa。

在静力分析中,本研究将最大工作压力21 MPa作为静荷载加载到钢瓶的内壁进行计算。计算结果显示瓶体的最大第一主应力及等效应力分别为207.7 MPa和198.0 MPa,低于材料的屈服强度485 MPa,钢瓶不会发生破坏,排除静力造成瓶体破裂的可能性。

在动力分析中,本研究根据图10 所示的两种充装工况下瓶内各点压力变化曲线,分段作用到瓶体内壁作为加载曲线。通过软件分析,瓶体的最大第一主应力及等效应力分别为208.9 MPa 和201.5 MPa,验证充装亦不会造成瓶体的破坏。

根据爆炸分析结果,本研究以图12 所示的不同监测点压力载荷曲线进行加载,且在加载过程中根据不同时刻、不同监测点的爆炸压力进行分段均匀加载。计算结果显示,爆炸超压超过了储能瓶的承压能力,且爆炸超压加载尚未达到峰值,储能瓶已经发生破坏。

作为调查和分析储能瓶发生爆炸原因的补充验证,力学分析表明液压油充装不会造成储能瓶的破坏,同时验证了化学爆炸造成储能瓶发生破坏的论断。

3 结论与建议

本文借鉴故障树的分析形式,对储能瓶爆炸事故发生原因进行调查和分析,采用层次分析的方法,由简单到复杂逐步排除和验证事故发生的原因,同时通过现场调查、材料试验、充装操作分析、爆炸分析、力学分析验证,最终确定了钢瓶内充入氧气、快速充入液压油是造成事故的技术原因。为避免类似事故的再次发生,本文建议责任单位在对于储能瓶的使用过程中应加强以下方面的管理。

1)加强工业氧气瓶和氮气瓶的管理,设置明显的区分标识,并应考虑采用不同型号的充气接头,防止误充、混充的发生,提高本质安全管理水平。

2)定期检查和检测气囊的技术状况,特别是投用前的检查和检测,以防气囊发生老化和破裂,造成液压油和气体的混合,进而引发气瓶爆炸。

3)规范并严格执行液压油的充装操作规程,避免快速充装造成的钢瓶内部升温和冲击气囊。