四川某铅锌矿选锌新型捕收剂工业试验研究

2024-01-08胡生福冯媛媛周华荣吴明海许永伟赖春华

胡生福 彭 鑫 冯媛媛 周华荣 吴明海 许永伟 赖春华

(1.西部矿业集团科技发展有限公司,青海 西宁 810006;2.青海省高原矿物加工工程与综合利用重点实验室,青海 西宁 810006;3.青海省有色矿产资源工程技术研究中心,青海 西宁 810006;4.四川鑫源矿业有限责任公司,四川 甘孜 626000)

黄铁矿和闪锌矿可浮性相似,现阶段多采用石灰抑硫浮锌的工艺流程[1-4],常规药剂选锌时大量黄铁矿会上浮影响精矿品质,常采用石灰为硫抑制剂。逄军武等[3]在原矿含锌0.87%的条件下,使用石灰为抑制剂取得了良好的效果,采用石灰将矿浆pH值调至12,经3次精选,最终锌精矿品位可达44.17%、回收率62.96%。但石灰抑硫浮锌会造成水体中钙离子超标,同时石灰会导致管道及设备钙化结垢、回水pH值偏高等问题[5-7],增加了选厂回水处理和运输成本压力。为不添加强碱调浆实现低碱选锌这一难题,寻求了一种适用于低碱条件选锌的高效捕收剂,并对现场药剂制度进行了优化。新型硫胺酯类XK-512对锌矿物有良好的选择性,能在无石灰低碱环境中避免黄铁矿上浮,提高锌精矿指标。以XK-512为捕收剂对四川某铅锌矿选铅尾矿进行了实验室小型选锌试验,为考察该药剂在铅锌选矿的工业应用效果,同时改善现场石灰造成的不利影响,在四川某铅锌矿进行了工业试验,旨在为无石灰低碱工艺的应用提供参考。

1 试验原料

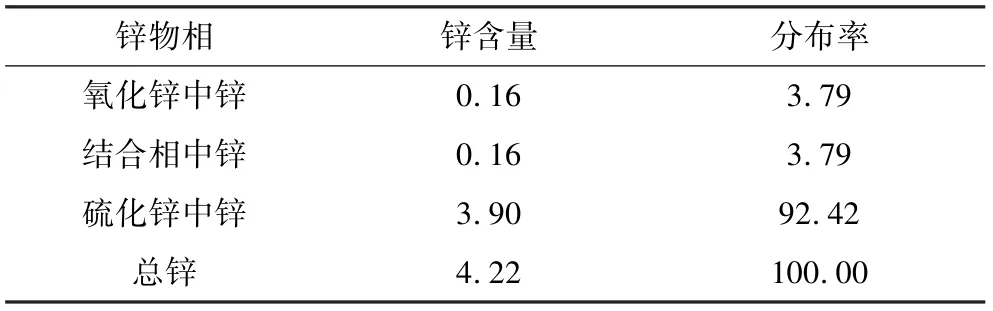

矿样取自四川某铅锌矿,原矿铜品位为0.41%、锌品位为4.96%、铅品位为2.94%,现场采用优先选铜、选铜尾矿选铅,选铅尾矿再选锌的优先浮选工艺流程处理。试验样品取自现场选铅尾矿浆(即选锌给料),矿浆浓度为31.57%,干样细度为-0.074 mm占72.68%,含锌4.22%,铅尾中损失的铅占0.44%、铜占0.07%。试样化学多元素分析结果见表1。试样锌物相分析结果见表2。

表1 试样化学多元素分析结果Table 1 Chemical multielement analysis results of the sample %

表2 试样锌物相分析结果Table 2 Zinc phase analysis results of the sample %

表3 捕收剂对比闭路试验结果Table 3 Closed-circuit test results for collector comparison %

浮选药剂主要有石灰(工业级)、硫酸铜(工业级)、碳酸钠(工业级)、XK-512(工业级)、丁基黄药(工业级)、XK-410(工业级)、2#油(工业级)等。

2 试验结果及讨论

2.1 实验室小型试验

试验用水采用现场回水,现场采用石灰作矿浆pH值调整剂及硫抑制剂,新工艺采用碳酸钠调浆。按试验条件依次添加调整剂搅拌3 min,加入活化剂搅拌3 min,加入捕收剂搅拌2 min。实验室小型试验流程见图1。

图1 实验室小型试验流程Fig.1 Flow chart of laboratory small-scale test

2.1.1 捕收剂种类对锌浮选行为的影响

分别以现场原用丁基黄药、XK-410、XK-512、丁基黄药+XK-410为捕收剂(丁基黄药与XK-410质量比为1∶1),在捕收剂用量均为40 g/t、活化剂硫酸铜用量为300g/t的条件下(捕收剂为丁基黄药时,使用石灰作硫抑制剂,在硫酸铜之前添加,调整pH值至12左右)进行试验,结果如图2所示。

图2 捕收剂种类对锌粗精矿指标的影响Fig.2 Effect of different collectors on zinc rough concentrate index

由图2可知,当XK-512为捕收剂时,锌粗精矿锌品位为24.44%、回收率为95.67%;丁基黄药为捕收剂时,锌品位为25.60%、回收率为95.12%;以XK-410为捕收剂,虽然获得的粗精矿回收率最高,为96.86%,但品位较低;以XK-512为捕收剂,虽然锌粗精矿品位低于现场药剂丁基黄药,但回收率较优,可通过后续精选作业来提高品位。因此,选择XK-512为捕收剂。

2.1.2 碳酸钠用量对锌浮选行为的影响

采用碳酸钠作调整剂,在XK-512用量为20 g/t、活化剂硫酸铜用量为300 g/t条件下,考察碳酸钠用量对锌浮选行为的影响,结果如图3所示。

图3 碳酸钠用量对锌粗精矿指标的影响Fig.3 Effect of sodium carbonate dosage on zinc rough concentrate index

由图3可知,随着碳酸钠用量的增加,锌粗精矿锌品位呈先降低后增大的趋势,回收率先升高后降低,当碳酸钠用量为500 g/t时,锌粗精矿锌品位为19.02%,回收率达到最大值,为96.35%,当碳酸钠用量为1 000 g/t时,锌品位达到最大值,为24.56%,回收率为96.16%。综合考虑,选择碳酸钠用量为500 g/t。

2.1.3 硫酸铜用量对锌浮选行为的影响

在碳酸钠用量为500 g/t、XK-512用量为20 g/t条件下,考察硫酸铜用量对锌浮选行为的影响,结果如图4所示。

图4 硫酸铜用量对锌粗精矿指标的影响Fig.4 Effect of copper sulfate dosage on zinc rough concentrate index

由图4可知,随着硫酸铜用量的增大,锌粗精矿锌品位和回收率均呈先增加后降低的趋势,当硫酸铜用量为200 g/t时,锌粗精矿品位达到最大,为20.68%,回收率为94.31%,继续增大用量,品位略有降低,当硫酸铜用量为250 g/t时,锌粗精矿回收率达到最高,为96.13%。综合考虑,选择硫酸铜用量为200 g/t。

2.1.4 XK-512用量对锌浮选行为的影响

在碳酸钠用量为500 g/t、硫酸铜用量为200 g/t条件下,考察XK-512用量对锌浮选行为的影响,结果如图5所示。

图5 XK-512用量对锌粗精矿指标的影响Fig.5 Effect of XK-512 dosage on zinc concentrate index

由图5可知,随着XK-512用量的增加,锌粗精矿品位呈先增加后降低的趋势,回收率先降低后逐渐增加。XK-512属于酯类药剂,油状的性质决定了用量较高时产生消泡作用[7-8],泡沫寿命缩短,造成矿物流失,因此用量不宜过大。当XK-512用量为20 g/t时,锌粗精矿品位为23.72%、回收率为96.26%。因此,选择XK-512用量为20 g/t。

2.1.5 闭路试验

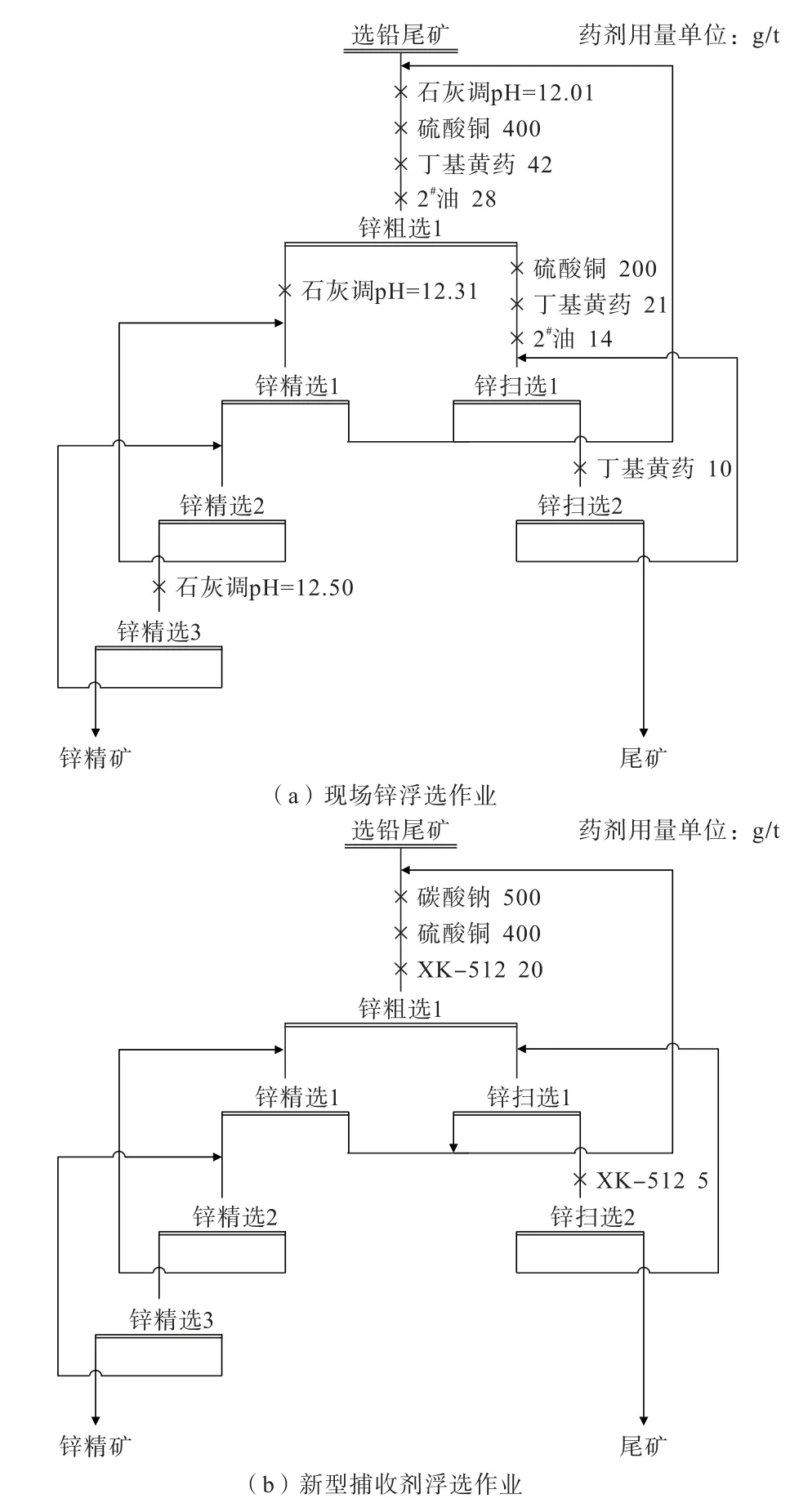

根据条件试验结果,在实验室分别开展原现场高碱工艺和XK-512低碱工艺1粗3精2扫的闭路流程试验(图6、图7),试验结果如表2所示。

图6 捕收剂对比闭路试验流程Fig.6 Closed-circuit test process for collector comparison

从表2可以看出,原高碱工艺闭路试验可获得含锌51.54%、回收率94.48%的锌精矿,低碱工艺闭路试验可获得含锌55.25%、回收率95.58%的锌精矿;低碱工艺比原工艺品位和回收率都略有提高,且低碱工艺可以大幅度减少石灰用量。

2.2 工业试验研究

实验室闭路试验表明,低碱工艺优于高碱工艺。为给后续的工艺推广提供数据,按照原高碱工艺的现场设备,在不改变工艺流程,仅替换现场药剂制度的情况下,采用1粗3精3扫的全闭路工艺流程,在现场开展工业试验。

根据实验室小型试验研究结果,采用碳酸钠调浆,消除原工艺回水中钙离子的消极作用,采用硫酸铜作活化剂,XK-512作捕收剂,工业试验经过调整阶段、优化阶段和稳定阶段不断调试和改进,最终稳定阶段在原矿含锌3.34%的条件下,获得锌品位48.54%、作业回收率为96.15%的锌精矿。浮选工业试验结果见表4。

表4 浮选工业试验结果Table 4 Results of industrial flotation tests

3 结 论

(1)原矿锌含量为4.96%,氧化率为3.26%,闪锌矿为主要赋存矿物,锌矿物主要与方铅矿边缘或包裹连生,部分方铅矿与闪锌矿浸染连生,难以分离,导致锌精矿中铅含杂;其次闪锌矿与黄铁矿、脉石矿物等呈边缘或包裹连生。通过实验室小型试验研究,确定了试验最佳工艺参数,进行了原高碱工艺与无石灰低碱工艺闭路试验,对比试验结果,原高碱工艺闭路试验可获得含锌51.54%、回收率94.48%的锌精矿,低碱工艺闭路试验可获得含锌55.25%、回收率95.58%的锌精矿;低碱工艺比原工艺品位和回收率都略有提高,且低碱工艺可以大幅度减少石灰用量。

(2)在四川某铅锌矿开展工业试验,稳定阶段在原矿含锌3.34%的条件下,获得了锌品位48.54%、作业回收率96.15%的锌精矿。