PDCA 循环法在主体工程质量管理中的应用研究

2024-01-08陈瑞忠

陈瑞忠

建筑业作为我国经济的重要组成部分,对于公共基础设施建设、经济稳定发展和人居环境改善等方面具有重要作用。评判项目建设目标是否实现的标准之一是工程质量是否符合法律法规和相关规范的要求,说明工程质量在工程建设中占据重要地位。

1 工程质量管理的研究现状

国外对工程质量管理理论的研究起步较早。20 世纪50 年代末,美国质量分析专家阿曼德•费根堡姆和约瑟夫•朱兰提出全面质量管理理论,该理论的核心是运用现代科学和管理技术,实现持续提升产品质量目标[1]。2014 年,PENG[2]指出当前管理中存在的不足,并提出从人、材、机、法、环5 个方面入手,运用层次分析法确定最重要的影响因素,为施工质量管理提供参考。RIZA 等[3]认为全面质量 管 理(Total Quality Management,TQM)等技术对项目的质量和成功至关重要。通过评估发展中国家建筑业实施技术质量管理的因果关系和复杂性,建立了系统动力学模型(System Dynamics Model,SDM)。ZHANG等[4]将工程质量管理和数字化技术相结合,运用建筑信息模型(Building Information Modeling,BIM)技术建立BIM 监控模型。

我国对于质量管理理论的研究起步较晚。1976 年,在中国科学院系统科学研究所的刘源张指导下于北京清河毛毯厂成立了第一个品管圈(Quality Control Cycles,QCC),推动了各个行业全面质量管理的发展[5]。韩静敏[6]认为在设计—采购—施工(Engineering Procurement Construction,EPC)模式及代建制模式下,精细的专业化分工是工程质量管理发展的必然趋势。

刘宏涛[7]提出为了紧随时代的发展,建筑施工团队需要创新管理模式才能保障建筑工程质量。杨亮[8]认为传统的工程质量管理模式相对“静态”且不全面,并初步构建全员参与、全过程、系统化且有经济性与可操作性的施工质量管理体系。李占东等[9]将BIM 技术与三维扫描相结合,在工程实体质量管理中进行应用,高效监控工程质量。

上述国内外学者主要从全面质量管理和BIM 技术的应用等方面展开研究,深入分析了工程项目质量管理的方法和应用,研究成果十分显著,对我国建设工程项目质量管理评价的发展起到了积极的指导意义。本文以某项目为案例,将计划-实施-检查-处理(Plan Do Check Action,PDCA)循环法应用于主体工程质量管理。

2 PDCA 循环法概述

3 项目概况

某项目总投资金额为3.5 亿元,总建筑面积为102619.7 m2,容积率为3.496,建筑密度为34%,绿地率为25%,包括4 栋住宅楼。住宅楼地下为3 层、地上最高为25 层,建筑设计使用年限为50 年,设计质量等级标准为按国家验收规范一次性验收合格。

项目建立了质量管理体系,确定了管理组织架构(图1)。项目经理为施工企业派驻项目的代表,全面负责项目建设工作。项目副经理主要负责组织、实施和协调现场施工,解决生产问题。总工程师为项目经理的助手,负责管理施工技术和施工质量,解决相关问题。工程部负责具体施工的实施、指导和协调。质安部负责检查施工质量和安全情况。物资部负责采购和供应物资,保障项目施工。办公室负责传达项目部的指令,完成项目部的行政管理工作。施工班组是在项目部管理人员的指导下,完成各专业工种的具体施工内容。

图1 项目施工质量管理体系(来源:作者自绘)

4 PDCA 循环法的应用

4.1 第1轮PDCA循环

4.1.1 在项目计划阶段,首先发现问题

根据施工图、施工组织设计、专项施工方案、相关质量验收标准以及质量管理目标,确定本项目的主体施工质量合格率目标为100%。联合建设、监理、设计和施工单位,对项目正在施工的主体部分进行第1次质量检查。经检查发现项目存在钢筋绑扎间距不均匀、钢筋保护层不达标、钢筋锚固长度不足、模板支撑系统不牢固、模板接缝过大、楼层标高偏差以及轴线偏移7 项质量问题(表1)。由表1可知模板拼缝过大的合格率最低,为73.33%,轴线偏移的合格率最高,为96.15%,平均合格率为83.14%。

表1 第1 次质量检查统计表

4.1.2 其次分析问题

针对4.1.1 节问题运用4M1E 法,从人员、材料、机械设备、施工方法和施工环境5 个方面分析其产生的原因:第1,人员因素主要包括责任心不强、施工图纸不熟悉和未履行三检程序;第2,材料因素包括加工成品不合格和材料尺寸偏差;第3,机械设备因素包括机械未定时维护和定尺偏差;第4,施工方法因素包括未按施工方案执行和安装方法不正确;第5,环境因素包括操作面混乱和恶劣天气。针对以上分析结果,邀请项目部高级管理人员对末端原因进行要因确认。经确认问题产生的要因是未按施工方案执行、责任心不强和未履行三检程序。

4.1.3 后制订策略

由建设、监理、施工和设计单位的主要负责人员组成质量小组,讨论要因确认结果,并制订相应的策略:第1,应组织管理人员学习专项施工方案,并落实交底制度。第2,要制订考核制度,以提高施工人员的积极性,增强其责任心和质量意识。第3,通过召开会议,组织施工人员学习质量管理验收程序。

影响系统效率的因素主要有:开关损耗、控制电路功率损耗、电容ESR损耗、电感磁芯损耗和线圈损耗、电路板线上损耗辅助电源损耗等[10-11]。可采取以下方法提高变换器效率:

项目实施阶段针对未按专项施工方案执行的问题,要细化技术交底内容,并召开交底会议进行书面交底,确保被交底人完全清楚交底内容。

同时,组织作业人员进行现场口头交底,使作业人员完全了解技术交底内容。针对责任心不强的问题,首先由项目经理组织召开项目管理会议,对其进行责任心教育,以增强他们的合作意识。其次制订考核制度,通过提高管理人员的责任心保证项目施工质量。再次,要求项目管理人员对班组作业人员进行现场教育,传达项目部的质量管理制度和要求。最后加大巡查力度,通过巡查和实测实量,确保工程质量。对未履行三检制度的问题,由总监理工程师召开监理专题会议,落实三检制度,严格把控检查和验收。

在检查阶段实施上述对策后,组织建设、监理、设计和施工单位进行第2 次现场质量检查(表2)。楼层标高偏差和轴线偏移的合格率提升至100%,钢筋绑扎间距不均匀、钢筋保护层不达标、钢筋锚固长度不足、模板支撑系统不牢固以及模板拼缝过大这5 项质量问题的合格率均达到90%以上,平均合格率提升至95.44%。

表2 第2 次质量检查统计表

在处理阶段经过第一轮PDCA 循环,平均合格率提升至95.44%,质量提升效果明显。对于钢筋绑扎间距不均匀、钢筋保护层不达标、钢筋锚固长度不足、模板支撑系统不牢固和模板接缝过大等合格率未达到100%的质量问题,进行下一轮PDCA 循环。

4.2 第2轮PDCA循环

4.2.1 计划阶段

计划主要有3 个阶段:

1)首先发现问题。针对第1 轮PDCA 循环依然存在的问题,再次运用4M1E 法,从人员、材料、机械设备、施工方法和施工环境5 个方面分析产生的原因。人员因素为操作不细心,机械设备因素为设置定尺偏差,方法因素为安装方法不正确,环境因素为材料未分类堆放。

2)其次分析问题。针对原因分析的结果,邀请项目部高级管理人员对末端原因进行要因确认。经确认要因包括安装方法不正确、操作不细心和设置定尺偏差。

3)最后制订政策。据要因分析结果,安装方法不正确、操作不细心和设置定尺偏差是影响本次主体施工质量的因素。由建设、监理、施工和设计单位的主要负责人员组成质量小组,讨论主要影响因素,制订应对策略。首先对操作人员进行具体操作流程培训,其次制订质量样板制度,最后调整机械设备。

4.2.2 实施阶段

针对安装方法不正确的问题,进行现场培训和交底,讲解安装方法与流程,确保作业人员理解并能够正确操作。针对操作不细心的问题,制订样板制度,并在正式施工前制作可供参照的施工样板,组织作业人员参观学习。施工样板应详细展示钢筋尺寸排列、间距和节点等细节工艺。针对设置定尺偏差的问题,由专业机械维护人员按照图纸要求重新设置定尺,以保证加工尺寸符合要求。

4.2.3 检查阶段

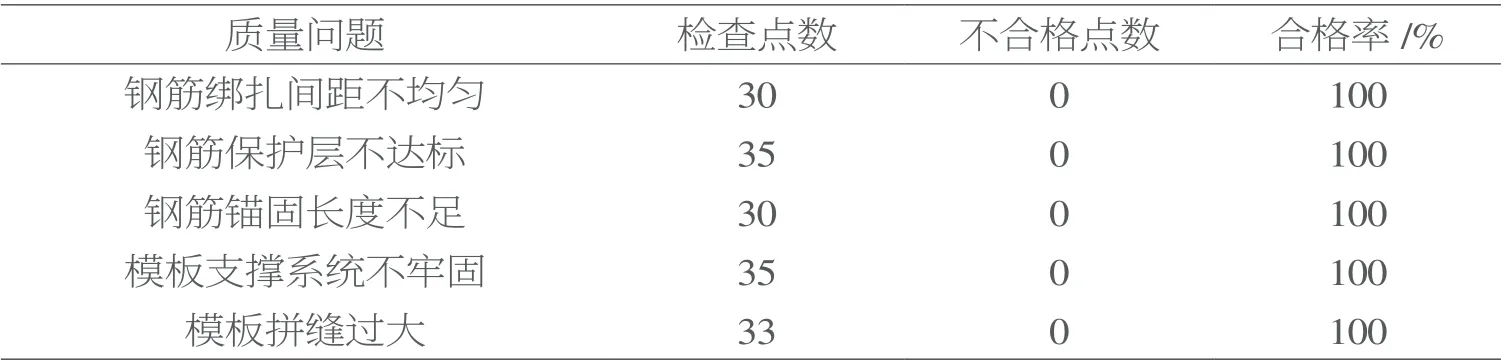

为确认本轮循环提出对策的实施效果,进行第3 次质量检查,结果如表3 所示,表可知,钢筋绑扎间距不均匀、钢筋保护层不达标、钢筋锚固长度不足、模板支撑系统不牢固以及模板拼缝过大这5 个质量问题的合格率达到100%,质量提升效果明显。

表3 第3 次质量检查统计表

4.2.4 处理阶段

经过第2 轮PDCA 循环,第1 轮PDCA循环中未达标的5项质量问题,如钢筋绑扎间距不均匀和钢筋保护层不达标等,其合格率均提升至100%,成功消除了主体工程施工过程中的质量问题,PDCA 循环结束。

5 结语

本文以某项目工程为例,将PDCA循环法应用于项目的主体工程质量管理过程,对主体工程的质量问题进行了2 轮PDCA 循环,使用4M1E 法分析问题产生的原因,并提出了相应对策。经过2 轮PDCA 循环,项目的主体施工质量得到显著提升,质量问题的平均合格率由83.14%逐步提升至100%,有效保障了主体施工质量。