某海上平台注水海管的腐蚀原因分析

2024-01-08吴华林赵元元柴圆圆

吴华林 赵元元 杨 阳 柴圆圆

(1. 中海石油(中国)有限公司海南分公司,海南 海口 570311;2. 中海油(天津)管道工程技术有限公司,天津 300452;3. 海油来博(天津)科技股份有限公司,天津 300451)

0 引言

油田投入开采后,随着时间增长,地层压力逐渐减小,原油无法再通过地层压力流出,此时需要通过注水方式补充地下压力损失,并将原油从地下驱替到地面上来。油田注水主要通过注水管道实现,注水管道运行的稳定性对石油开采有着重要的意义,水质pH值、含氧量、酸性气体(如H2S、CO2)和细菌等是引发注水管道腐蚀的重要诱因[1-3]。因此全面科学监测,采取恰当的防腐措施,才能提高注水管道运行的稳定性。

某海上平台注水管道于1997年投入使用,本文通过多种检测手段对注水海管的腐蚀情况进行综合分析,确定腐蚀程度和原因,并提出相应的腐蚀控制方案与措施。

1 注水海管的基础信息与运行监测数据

1.1 注水海管的基础信息

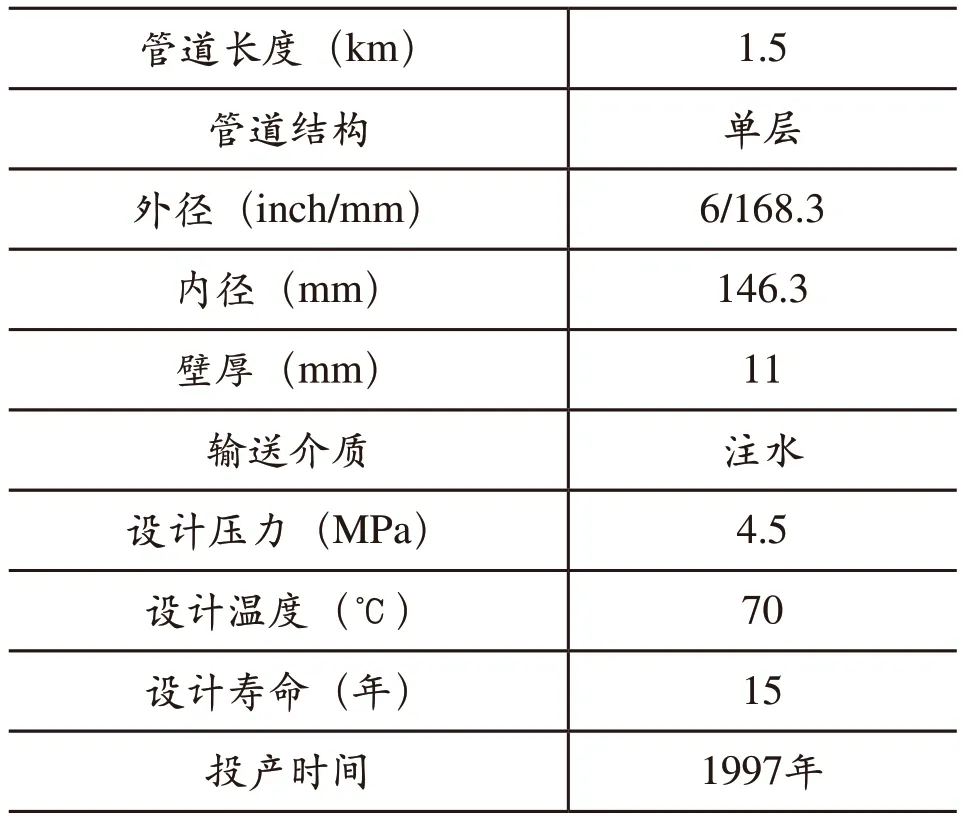

该平台注水海管于1997年投产,海管结构为单层管,长度1.5km,内径146.3mm,设计寿命为15年。基础信息如表1所示。

表1 注水海管基础信息

1.2 海管运行工况

对该注水海管在1997年~2021年期间运行温度维持在40~60℃之间,海管设计温度为70℃,海管运行期间无超温工况。运行压力基本均在2.5MPa以下,未超过设计压力4.5MPa。海管输水量最大值为3038m3/d,平均输水量为976.8m3/d,根据输水量计算海管运行期间最高流速为2.09m/s,平均流速为0.67m/s。

1.3 输送介质成分分析

该海管为注水海管。如表2所示,水质检测结果显示输送介质呈弱碱性,水型为CaCl2型,水质总矿化在9000~9500mg/L,属于高矿化度水型。

1.4 清管情况分析

该平台注水海管自2000年至2018年期间,每年使用泡沫清管球清管1~3次,清出物只有部分浮油及油泥,无明显垢片及颗粒杂质。2019~2021年间,使用了清管效果较强的机械皮碗球、机械刮板球与机械直板球,清出垢片及砂状颗料物共计约180kg。

2 管道内腐蚀探究

2.1 垢样分析

海管2019~2021年间的清管产物外观为黑色,其中机械杂质含量最高为60.04%。采用XRD和XRF对清管产物进行组分分析,如表3所示,在金属元素含量中,Fe含量为65.8%;非金属元素中,C含量为4%,S含量为3.8%。XRD检测结果显示结晶主体存在FeCO3、FeO(OH)和Fe3O4,均为氧腐蚀产物。因此,推测氧是引起海管内壁腐蚀的主要因素[4]。

2.2 CO2和SO2含量监测结果

目前油气工业中根据CO2分压判断CO2腐蚀性的经验规律如下所示:

当CO2分压低于0.021MPa(3psi)时,腐蚀可以忽略;

当CO2分压为0.021~0.21MPa(3~30psi)时,中等腐蚀;

当CO2分压高于0.21MPa(30psi)时,严重腐蚀。

判断硫化物应力开裂根据标准SY/T 0599-1997《天然气地面设施抗硫化物应力开裂技术材料要求》中规定的“当气体总压(绝对压力)大于或等于0.4MPa,硫化氢分压大于或等于0.0003MPa时,称为酸性天然气,该天然气可引起敏感材料发生硫化物应力开裂。”

该平台主要开采流程中CO2和SO2含量检测结果如表4所示。CO2含量最大值为2.1%,分压均低于0.021MPa,管道内发生CO2腐蚀的可能性较低。各生产分离器中,H2S含量历年监测最大值为20ppm。其分压值远低于标准SY/T 0599-1997《天然气地面设施抗硫化物应力开裂技术材料要求》规定的0.0003MPa,因此海管硫化物应力开裂的可能性很小。

2.3 微生物实验

在油气田行业,引起腐蚀的主要微生物有硫酸盐还原菌(SRB)、铁细菌(FB)和腐生菌(TGB)这三大类[5]。

2020年10月,在该平台注水海管出口取水样,进行SRB、FB和TGB培养实验。按照绝迹稀释法设五级测试瓶,将需测定的水样用无菌注射器逐级注入测试瓶中,在45oC恒温箱中培养7d后读数。其中SRB含量为110个/mL,FB含量为10000个/mL,TGB含量为0.6个/mL。

研究认为,铁细菌主要以锈蚀垢形式参与,作用在高浓度氧区和金属表面分成的小阳极点以及大范围阴极区,通过氧浓差电池反应,在短时间内形成大量铁氧化物沉积物。这与垢样的XRD组分分析结果相一致。

2.4 腐蚀模拟试验及腐蚀发展趋势预测

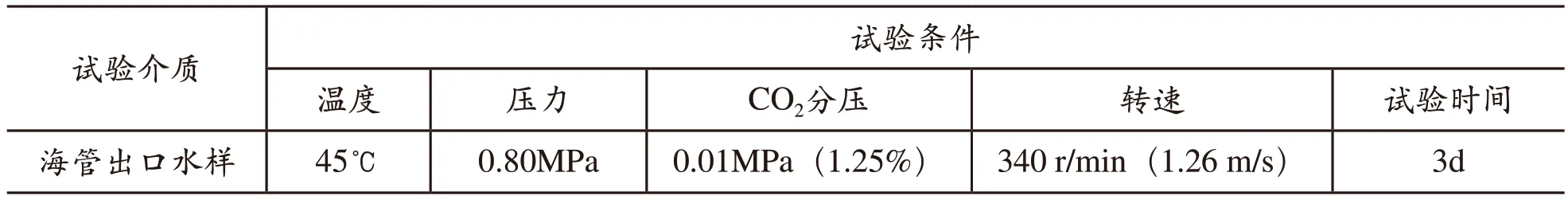

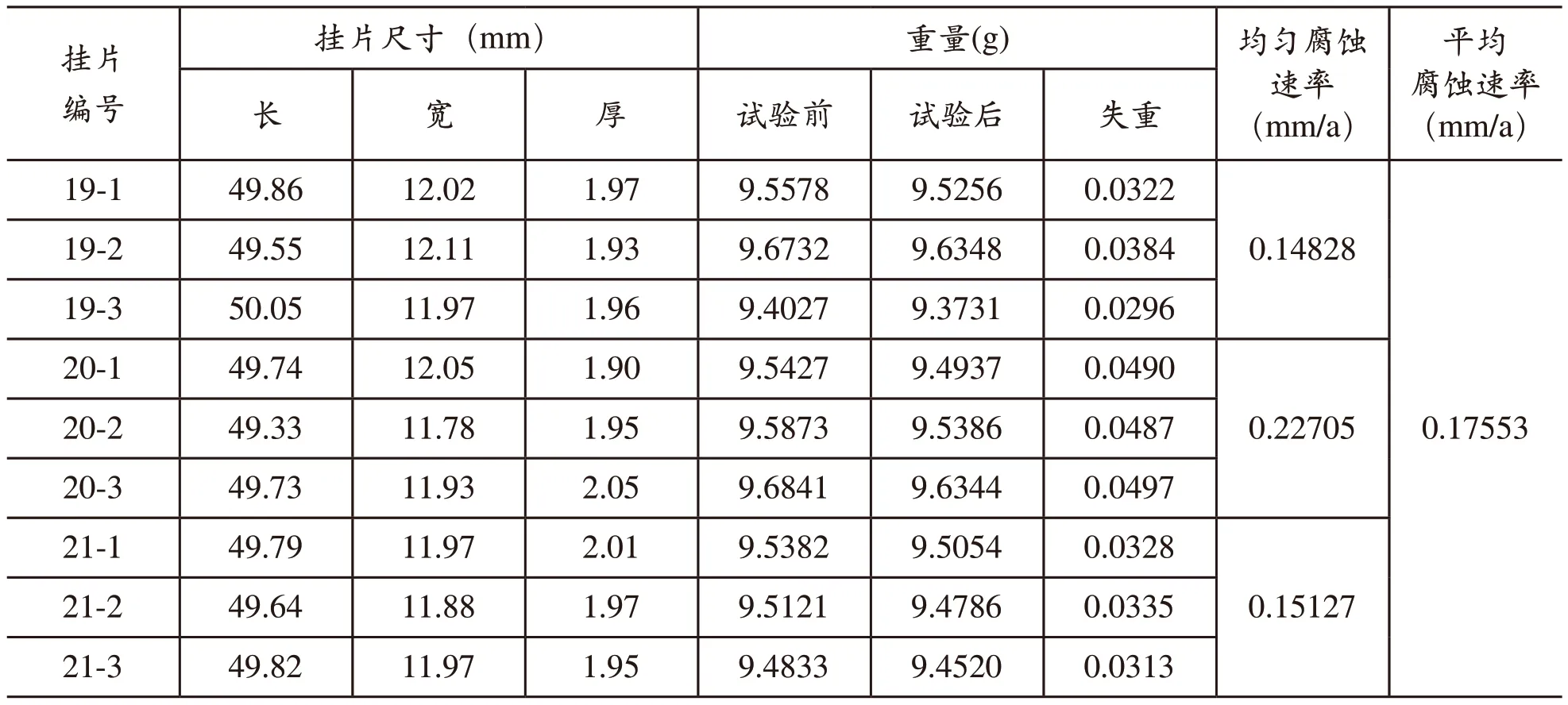

鉴于2019~2021年间清管所得的垢片及砂状颗料物较多,对这三年的腐蚀模拟试验数据进行分析。平台于海管入口处取水样,试验时间均为3天。具体试验条件和试验结果分别如表5和表6表示。腐蚀模拟实验结果显示,挂片均匀腐蚀速率为0.1755mm/a。

表5 腐蚀模拟试验条件

表6 腐蚀模拟试验结果

根据NACE RP0775-2005标准中腐蚀程度分级标准:均匀腐蚀速率小于0.025mm/a,属于轻度腐蚀;均匀腐蚀速率介于0.025~0.12mm/a,属于中度腐蚀;均匀腐蚀速率介于0.13~0.25mm/a,属于高度腐蚀;均匀腐蚀速率大于0.25mm/a,属于重度腐蚀,判断该平台注水海管属于高度腐蚀。

按照DNV-RP-F101标准计算评估注水管道的内腐蚀剩余寿命,计算结果如表7所示,得到管道剩余使用寿命为25.12年。按照DNV-RP-F101进行剩余强度和剩余腐蚀寿命评估,截止到2021年10月,该海管剩余强度18.18MPa,超过最大允许操作压力1.8 MPa和设计压力4.5MPa,剩余强度足够。

3 内腐蚀原因分析

该平台注水管道于1997年投产,设计寿命为15年,目前已在海上服役超25年。2019年前,注水海管运行工况稳定,输送的注水介质性质均呈弱碱性、CaCl2型,清管的清出物只有部分浮油及油泥,无明显垢片及颗粒杂质。2019年以后,受输送介质自身性质、溶解氧、管道结垢及细菌等情况影响,注水海管出现一定程度的腐蚀,下面对该海管中可能存在的腐蚀原因进行分析:

(1)输送介质自身的影响

注水海管中水质为CaCl2型,Cl-含量较高,可以促进水质中的电化学反应进行。大量的Cl-富集在表面,使Fe失去电子生成Fe2+,加速了金属的阳极溶解。Fe2+与OH-生成固体Fe(OH)2,Fe(OH)2在含氧介质中不稳定,和氧气反应,再脱水后生成各种形态的铁的氧化物,为形成垢下腐蚀提供环境。

海管注水中含有CO2和SO2气体溶解其中,但2015~2020年间两种气体的含量持续很低。垢片的XRF检测结果显示,S元素含量为3.8%,但XRD中并无FeS的特征晶体衍射,只有少量FeCO3生成。因此可认为CO2和SO2不是该平台注水海管腐蚀的主导因素;

(2)固体杂质及结垢情况的影响

海管在输送介质流动速率较低及清管不充分的条件下会发生固体杂质沉积。注水海管中的固体杂质沉积主要包括砂、油泥、腐蚀产物(FeS、FeCO3等)以及水中离子结垢形成的碳酸钙、硫酸钡等物质。固体杂质沉积后往往会导致局部产生较为严重的沉积物下腐蚀(俗称垢下腐蚀)。此外,细菌可能在油泥与结垢堆积处大量繁殖,从而造成局部腐蚀,加剧海管的腐蚀。

该海管流速平均流速为0.67m/s,流速较低,在管道高程高低起伏变化时,容易在管道低洼处聚集固体杂质。海管清管产物分析显示机械杂质占比为60.04%,垢样主体存在FeCO3、FeO(OH)和Fe3O4,产物整体呈黑色泥沙状。从清管情况上看,2019~2021年当海管使用清管能力较强的机械皮碗球、机械刮板球与机械直板球时,清出垢片砂状颗粒物较多,表明海管内存在结垢;

(3)溶解氧的影响

溶解氧对注水的腐蚀性有显著影响,溶液中含有极低浓度的氧就可造成极为严重的腐蚀,如果同时有CO2或SO2气体存在,腐蚀速度会急剧升高。溶解氧同时还有助于细菌,如好氧菌-铁细菌的生长,加快腐蚀速率。

国内外油田还没有统一的注水水质标准。一般情况下,地层水的总矿化度大于5000mg/L时溶解氧含量应低于0.05mg/L,总矿化度小于5000mg/L时溶解氧含量小于0.5mg/L。该平台的注水管道总矿化度约9000~10000mg/L,溶解氧应低于0.05mg/L。

2020年10月,在该平台注水海管出口处取的水样,经多次检测实际含氧量为0.12~0.15mg/L。井口采出液中通常不含O2,注水中的溶解氧主要来源于平台工艺流程中溢入的空气(二级真空度不足等)和水源井水中溶解的氧(水源井水除氧不彻底时会有残留)。垢样检测结果中存在的FeO(OH)和Fe3O4为氧腐蚀产物[6],这也验证了海管输送介质中内存在的溶解氧;

(4)微生物影响

该平台注水海管出口处水样SRB含量为110个/mL,FB含量为10000个/mL,TGB含量为0.6个/mL。其中FB和SRB是关系比较密切的伴生菌,铁细菌是嗜氧菌,能把水中的Fe2+氧化成Fe3+,在短时间内产生大量的铁氧化物沉积,堵塞管道,使管道受到腐蚀,同时将SRB包围其中,为SRB细菌的生长创造了厌氧环境。因此形成了嗜氧菌与厌氧菌共同作用下的腐蚀[7]。

4 结语

该平台注水海管已使用25年之久,预测剩余使用寿命约25年。海管的腐蚀主要由输送介质中的溶解氧、管内结垢和细菌腐蚀共同作用引起。针对以上情况,提出以下几点建议:

(1)保持目前的清管频次,采用清管能力更强的清管球(如机械刮板球、机械直板球)清出管道内的垢样,对清管效果(清出物成分组成、清出物固体杂质数量)进行追踪评估,以便及时优化清管频次和清管方式;

(2)可在清管后冲击式加注杀菌剂进行海管内细菌控制,减少细菌滋生所造成的腐蚀;

(3)鉴于细菌含量较高,建议选用合适的杀菌剂,配合缓蚀剂等共同使用,抑制细菌繁殖和生长,以保护和延长注水海管使用寿命;

(4)关注溶解氧的含量变化情况,定期进行溶解氧和细菌等含量的检测,以便及时采取措施。