气体分布板对制粒流化床流化质量的影响

2024-01-08刘训涛刘福灿沙宇峰刘金辉

刘训涛, 刘福灿, 沙宇峰, 刘金辉

(1.黑龙江科技大学 机械工程学院, 哈尔滨 150022; 2.哈尔滨纳诺机械设备有限公司, 哈尔滨 150078)

0 引 言

在国内能源转型和碳中和背景下,流化床在能源、化工、制药、污水处理等领域的应用得到进一步拓展,通过流化床可以让固体颗粒呈现流化状态,促进颗粒间的有效混合[1-4]。尤其在工业制粒过程中,流化床发挥着越来越重要的作用。制粒过程中流化床内部的气固两相返混剧烈,传热、传质效率较高,流化后混合颗粒的颗粒粒度均匀,流动性、压缩成形性好。气体分布板作为制粒流化床的重要组成部件之一,既起着支撑物料的作用,又承担着均匀分布气体,调整气流方向、大小的作用,能够改善流化床内气体分布,创造一个良好的起始流化条件,形成一个好的气固接触环境。朱沈瑾等[5]针对锥形非均匀分布板流化床进行数值模拟计算。Li等[6]设计了一个带有一个中央进气口和六个辅助进气口的锥形分配器,即使在较低的表观气速下,死区现象也得到了很好地抑制,有效地改善了流态化质量。魏新利等[7]利用Fluent数值模拟软件对流化床进行流场模拟,重点讨论布风板正方形和正三角形布孔排列形式和三种开孔直径下对流态的影响。Li等[8]采用减速法研究了空气分布器结构对片状颗粒流化特性的综合影响。李少华等[9]应用CFD软件Fluent对流化床炉内布风板进行流场模拟,研究在一定的开孔率下不同的布风板开孔布置与不同开孔直径下对流化床冷态流场与布风板压降的影响。

虽然专家学者对流化床分布板进行了大量的研究,但是实际工作中,仍然存在一定量由气体分布板引起的颗粒循环流动的均匀性差,产生偏流等问题。在壁面处,由于物料黏性和气体分布不均,还会存在一定的涡旋和循环死区,导致颗粒流化效果差,制粒效率低,笔者应用CFD-DEM方法探究分布板均匀分布和非均匀分布排列形式和三种开孔直径下对流化床内部流场的影响,得到流化过程颗粒和气体的动态特性。

1 颗粒动力学模型

由于流化床内气固两相流动的复杂性,数值模拟中通常采用颗粒轨道模型或双流体模型进行计算[10-11]。其中,双流体模型又称欧拉-欧拉法(Euler-Euler),着眼于空间,以流场中每一空间位置为描述对象,描述这些位置上流体的物理属性随时间的变化状态。因此,被广泛应用于研究流化床内气相和固相流动的复杂的流体力学行为。采用双流体模型仿真模拟三种气体分布板下流化床内部的气固两相流动状态,其质量守恒方程和动量守恒方程[12]如下。

当气相时,质量守恒方程为

(1)

当固相时,质量守恒方程为

(2)

式中:εg——气体体积分数,%;

ρg——气体密度,kg/m3;

vg——气体速度,m/s;

εs——颗粒体积分数;

ρs——颗粒密度,kg/m3;

vs——颗粒速度,m/s。

动量方程基于动量守恒原理,气相与固相的动量守恒方程进行构建。

当气相时

β(vs-vg)+∇εgτg+ρgεgg。

(3)

当固相时

εs∇τs+β(vg-vs)+ρsεsg,

(4)

式中:vg——气体速度向量;

vs——固体速度向量;

τg——气体剪应力向量;

τs——固体剪应力向量;

g——重力加速度向量;

β——相间摩擦系数(气固相间曳力系数);

∇ps——固体压力梯度;

∇pg——气体压力梯度。

颗粒接触力模型选用Hertz-Mindlin无滑移接触模型[13],该模型可精确得出颗粒在弹性碰撞下所受的剪切应力,采用软球线性碰撞模型,将碰撞过程简化,用一个弹簧、滑移器和阻尼器的组合模型来描述,如图1所示。

图1 流化颗粒线弹性碰撞模型

当两个颗粒碰撞时,其法向叠合量为

∂=R1+R2-|r1-r2|,

(5)

式中:R1、R2——球形颗粒半径,mm;

r1、r2——球心位置矢量。

合力和合力矩通过颗粒碰撞过程中切向接触力和法向接触力的叠加进行计算。颗粒与壁面的接触与颗粒间的碰撞过程相同,因此在计算颗粒与壁面之间的作用力时将壁面假设置成颗粒。颗粒间的法向接触力为Fn,其表达式为

式中:E*——等效弹性模量,MPa;

E1、E2——颗粒弹性模量,MPa;

R*——等效颗粒半径,mm;

μ1、μ2——颗粒泊松比。

颗粒碰撞时的切向接触力Ft,其表达为

Ft=-Stδ,

式中:St——切向刚度,N/m;

δ——切向叠合量,mm;

G1、G2——颗粒的弹性剪切模量,MPa。

2 气体分布板结构对流化效果的影响

2.1 仿真初始参数的设置

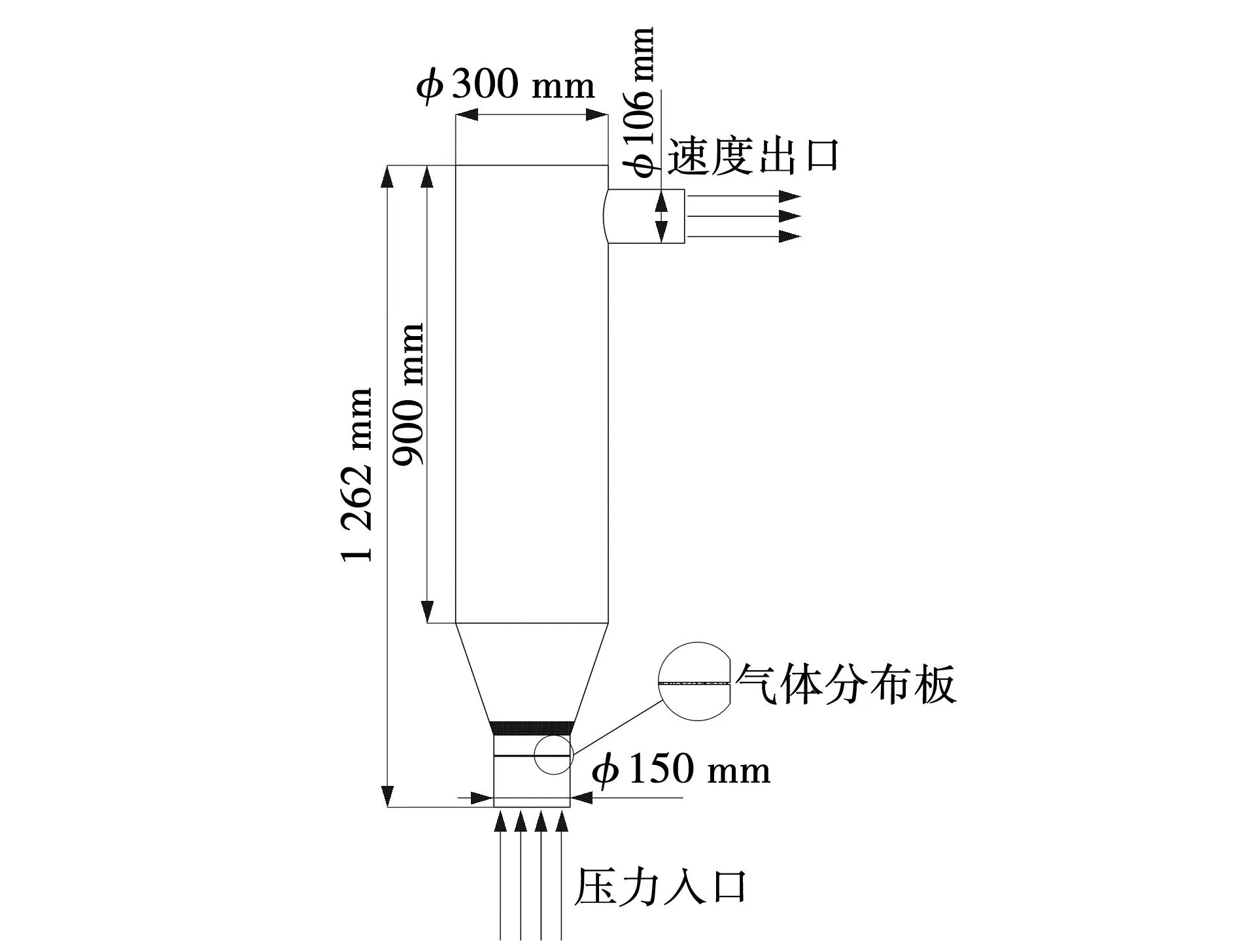

运用Solidworks软件建立流化床三维模型,采用六面体网格对模型进行划分,如图2所示。为了避免其他因素对气固流化床流场计算结果造成影响,保证生成网格的质量,将网格增长率设置为1.1,网格尺寸为71.42 mm。划分后的网格的单元数量为1 392 892,节点数为258 178。

图2 流化床模型尺寸

在工程实际中,流化床内部填充的固体颗粒往往是不规则形状,而且颗粒的直径大小也不相同。为了简化计算,假设模拟过程中采用的固体颗粒为理想的单颗粒球体,粒径均匀一致。流化气体为常温、常压下空气,气流沿进气面均匀分布,密度保持一致,不会随着压强的变化而改变,为不可压缩流体。模拟的过程中气体速度呈线性增长,初始时刻气体的速度为0 m/s,0.5 s后气体速度趋于稳定,稳定状态下气体速度为10 m/s。气体速度的函数表达为

IF(t≤0.5[s],t/1[s]*-10[m/s],-5[m/s])。

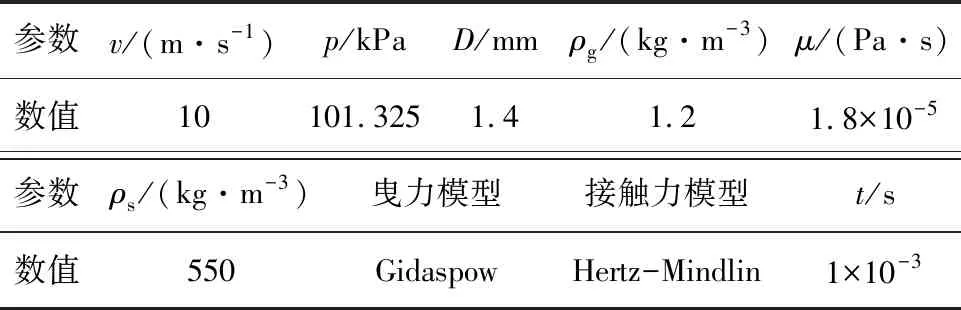

流化床初始床层填充高度为16.5 mm,填充颗粒的直径为1.4 mm,颗粒初始速度为0 m/s,床层空隙率为46%。设定求解器的步长为0.001,步数为3 000,每一步最大迭代次数20。参数设置见表1。

表1 流化床参数

为了研究气体分布板开孔参数对制粒流化效果的影响,在开孔率10.15%的条件下给出了3-5-9(A型)、5-5-9(B型)、5-3-9(C型)三种气体分布板,气体分布板的开孔尺寸,A、B、C型分布板的内圈直径分别为3、5、5 mm,外圈直径分别为5、5、3 mm,孔间距均为9 mm。不同分布板开孔示意如图3所示。采用单一变量方法来进行模拟分析,通过保持入口进气速度、颗粒属性和颗粒初始填充高度不变,研究不同气体分布板流化床的流场特征和颗粒体积分数分布规律。

图3 不同分布板开孔方式示意

2.2 流化床气固两相流瞬态值模拟

采用EDEM软件与Fluent软件进行联合仿真,在Fluent中通过求解流体力学方程,可以获得流化床中气体速度和压力等参数,在EDEM中通过离散单元法对颗粒的运动与碰撞进行计算,可以获得颗粒间的相互作用力、颗粒的位置和速度等参数。

2.2.1 不同分布板下颗粒分布变化情况

在相同送风条件、相同初始床层高度、不同型号的气体分布板下,流化床中心截面(y=0)固体颗粒由启动到稳定工况时的分布情况,如图4所示。

图4 不同分布板下颗粒随时间变化情况

由图4a、b可见,在气体速度尚未达到稳定状态时,t=0.5 s时,分布板A与分布板B中的颗粒在气体的作用下逐步进入湍流状态,流化床层高度较为均匀,床层表面跳动幅度不大,颗粒均匀分布启动阶段分布板A中流化床层表面高度高于分布板B。分布板C中心部位的颗粒率先涌出床层,靠近内壁附近的颗粒响应较慢。

在流化过程中,2.0 s以后分布板A中的颗粒开始周期性的运动,分布板B与分布板C在1.5 s时颗粒达到稳定状态,相比于分布板B与分布板C,分布板A中颗粒到达稳定状态的时间较晚。在流化床稳定运行时,分布板A与分布板B中的颗粒沿着流化床中心轴围绕内壁做周期性旋转运动,分布板C中的颗粒由中心部位流化至最大高度,然后沿壁面部位回落至床层中,并不断循环此过程。

分布板A中的颗粒大多集中在z=0.4 m以下的区域,与分布板C相比,床层内部颗粒比较集中,流化过程中床层高度无法达到一个稳定值,床层最大高度存在周期性的变化。在一个变化周期中,床层膨胀比的最大值为9.6,最小值为23.7,可以认为此时颗粒在床层中并未能够进行充分流化,在靠近流化床内壁的位置出现明显的颗粒堆积现象。布设分布板B时,颗粒集中分布在z=0.4 m以下的区域,与分布板A相比,在床层膨胀阶段,颗粒的膨胀高度较分布板A增加,进入稳定阶段,颗粒同样存在周期性运动,颗粒的周期性运动的形式改变,呈现振荡运动。布设分布板C时,颗粒均匀分布在z=0.6 m以下的区域,颗粒的轴向浓度变化较小,床内颗粒无明显的堆积现象,与分布板A、B相比,床层内部颗粒运动稳定,没有明显的震荡现象。

2.2.2 不同气体分布板下流化床内部流场分布

在流化床内部颗粒进入稳定运行阶段时,选取颗粒一个循环运动周期,分析不同气体分布板的气体迹线分布规律,一个周期内流化床中心截面(y=0)气体迹线如图5所示。

图5 一个周期内流化床中心截面气体迹线

由图5可知,布设气体分布板A时,气体轨迹在底部分布比较均匀,随着高速气体穿过分布板不断向上运动,气体的方向发生偏转,逐渐偏向于流化床右侧气体出口的位置,气体的轨迹变得混乱,形成环流。在z=0.2~0.4 m的位置,气体轨迹变得复杂,局部形成环流区域,环流区域的位置和面积不固定,随着时间不断发生变化,流场的稳定性较差。

气体分布板的开孔形式为B时,气体生成的环流区域面积较大,环流区域出现在较低的位置。布设分布板C时,气体在z=0.3~0.1 m的位置,气体迹线对称性较好,轴向速度较大。随着高度增加,气体逐渐向四周扩散,床层内部未出现明显的环流,在z=0.7 m的位置,气体轨迹开始均匀分布,气体速度降低。气体分布板的内圈直径扩大时,气体产生的环流区域的位置逐渐降低,当外圈直径缩小时,气体向中间部位集中,有利于改善流化床内部的气体的流动,有利于加强颗粒在流化床内的均匀分布。

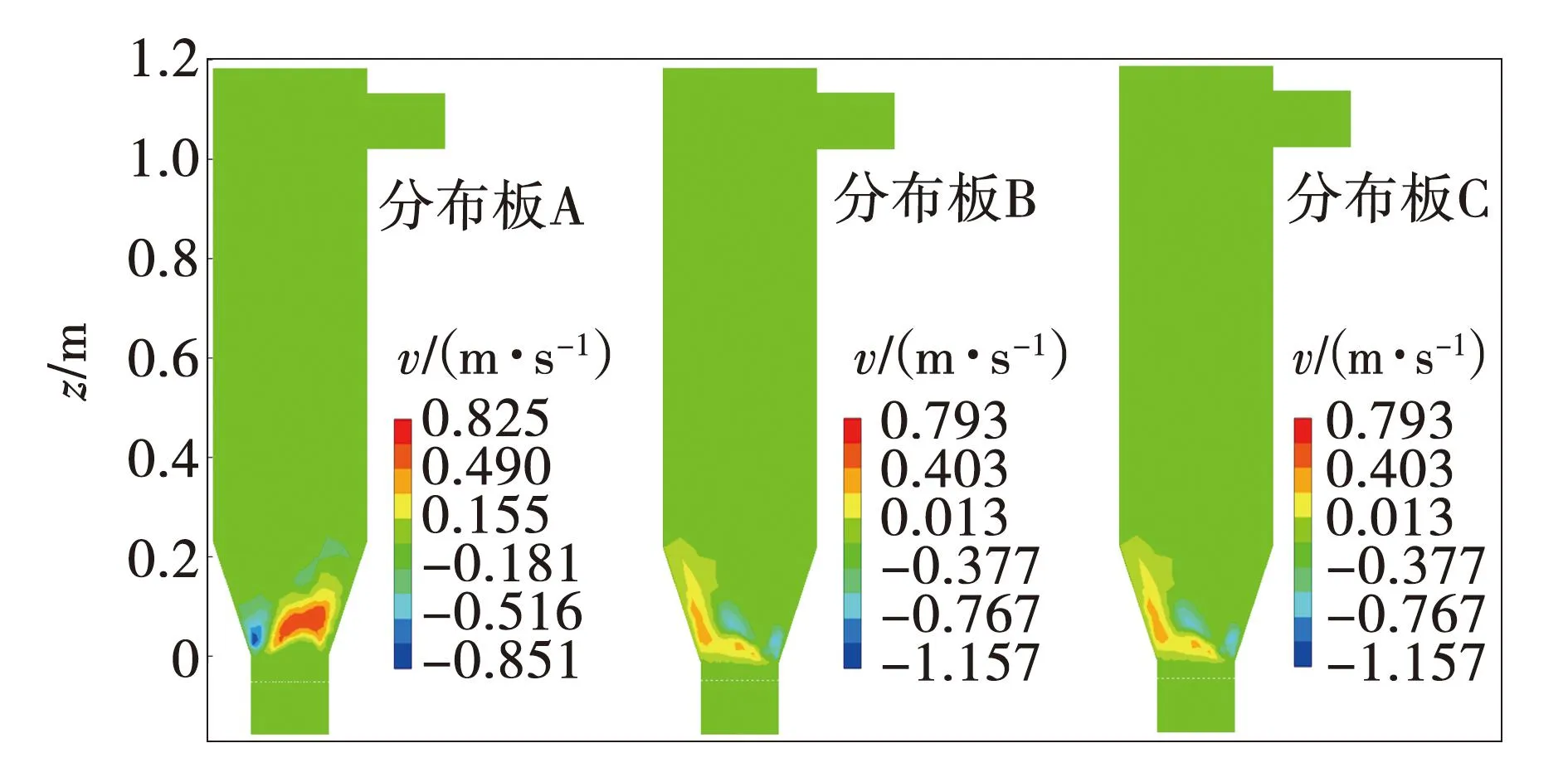

2.2.3 不同气体分布板下固体颗粒动力学特性

流化床内中心截面(y=0)载体颗粒轴向速度分布云图见图6。规定沿z轴正向为轴向速度的正值。布设分布板A时,床层内部形成偏心环流,颗粒最大速度为0.825 m/s,最小速度为-0.825 m/s。速度分布在床层内部不均匀,右侧大部分区域为正向速度,左下角小部分区域为负值,床层水平速度梯度较大,加剧了颗粒之间的碰撞与摩擦,容易导致产生过粉碎现象,可能会堵塞流化床顶部滤袋。

图6 中心截面颗粒轴向速度云图

不同分布板z轴高度下床层颗粒的径向速度分布如图7所示。

图7 不同床层下气体分布板对颗粒径向速度的影响

布设分布板B时,床层内部环流的幅值较高,颗粒速度较高的区域集中在流化床左下角区域,在右下角的位置颗粒速度较低,且颗粒多向下运动,容易在此处产生颗粒堆积现象。床层内部颗粒的最大速度为0.793 m/s,最小速度为-1.598 m/s,颗粒速度沿轴向与径向变化较小,床层内部无过大的速度产生。布设分布板C时,颗粒在流化床内形成明显的对称环流,形成向上的主流区和壁面附近的颗粒下落区,主流区颗粒的最大速度为1.987 m/s,下落区颗粒的速度为-1.419 m/s。两侧区域的流速差有利于主流区与环流区颗粒的相互掺杂和交换,环流区内的固体颗粒能够得到及时地补充,有利于气体和颗粒之间传质作用的发生。

从图7a可以看出,于分布板A上方z=0.05 m处,流化床内径向颗粒速度分布呈现左侧高右侧低的趋势。对于分布板B,流化床内径向颗粒速度分布呈现右侧高左侧低的趋势中心区域速度最低。对于分布板C,在x=-0.025~0.025 m处,流化床内颗粒速度存在一定波动,在x=-0.025~-0.075 m与x=0.025~0.075 m处,颗粒的速度分布呈现先下降后上升的趋势,在靠近边壁位置,颗粒速度为0,整体流化速度的对称性较好。

从图7b可以看出,在z=0.1 m的高度上分布板B颗粒速度显著降低,颗粒速度在0 ~0.5 m/s之间波动,整体速度分布呈现出两侧高中间低的变化趋势,颗粒处于主流化区域,颗粒速度的对称性增强。对于分布板C,流化床中间区域的颗粒速度增加,在三种分布板中,中间区域达到最大值。在两侧位置,颗粒速度仍呈现先下降后上升的趋势。对于分布板A,随着轴向高度增加至z=0.1 m,床层内的颗粒速度分布趋势与z=0.05 m相比没有太大的改变。

从图7c可以看出,在z=0.15 m高度时,对于分布板A,颗粒速度与z=0.1 m时具有相似的变化趋势,颗粒速度左侧高右侧低,波动范围较小,且颗粒的速度显著减小。布设分布板B的流化床内的颗粒流化高度已经达到极限,仅有极少数的颗粒存在,颗粒的速度趋近于0。对于分布板C,颗粒的速度仍呈现中间高两边低的趋势。从图8a~c可知,分布板开孔形式的不同,对颗粒的流化效果影响不同。对于均匀孔径的开孔方式,颗粒呈现非对称性流化状态,床层内部的颗粒速度集中分布于壁面附近,颗粒能达到的最大高度较低。对于分布板A与C非均匀开孔的方式,随着轴向高度的增加,床层内部的颗粒速度分布变化比较小,颗粒能达到较大的高度。

3 结 论

不同的气体分布板结构会影响流化床内气固两相的流动特性。改变开孔直径与开孔方式,将会直接影响床层内部的气体的流向,同时颗粒的分布状态与动力学特性也会随之改变,进而影响流化床的流化效果。

(1)布设分布板C时,流化床内的颗粒运行状态稳定,颗粒与气体的掺杂更加充分,有利于增强气体对颗粒的流化作用。布设分布板A与B时,流化床内的颗粒呈现周期性的运动,颗粒多聚集在壁面附近,不利于气固两相充分混合。

(2)布设分布板A与分布板B的流化床内部产生位置不稳定气体环流,颗粒不能达到均匀分布的状态,分布板C内部气体分布较为集中,有利于颗粒的快速达到流化状态。

(3)布设分布板C时,颗粒在流化床内形成明显的对称环流,有利于气体和颗粒之间传质作用的发生。分布板A与分布板B的流化床内部产生偏心环流区,颗粒之间剧烈摩擦,容易产生过粉碎现象。

(4)均匀孔径开孔的分布板,床层内部的颗粒呈现非对称的流化状态,颗粒多集中在内壁附近。非均匀开孔方式的分布板,床层内部的颗粒速度变化较小,能达到较高的位置。