8704 工作面过陷落柱注浆治理研究

2024-01-07郭鹏

郭 鹏

(晋能控股集团铁峰煤业有限公司,山西 右玉 037200)

1 工程概况

8704 工作面位于铁峰公司南阳坡矿307 盘区,是该盘区的首采面。煤层走向北西,倾向南东,倾角5°~8°。8 号煤层以黑色、半暗煤为主,玻璃光泽,夹镜煤条带及黄铁矿,断口呈平坦状、参差状,裂隙发育,煤层夹有2~3 层夹矸,均为泥岩。煤层赋存条件稳定。其上覆5 号煤层已被开采,地质构造简单,局部小裂隙发育。位于尾巷578~655 m 处揭露一陷落柱,长轴长77 m,短轴长38 m[1-2]。

陷落柱严重制约煤矿的正常生产,对煤层的顶底板造成破坏,影响正常回采。在工作面推进到陷落柱附近时,由于顶板和煤壁强度低,完整性差,无法起到承载作用,顶板的维护极其困难,容易发生漏顶事故,极大程度地减缓了工作面的推进速度,并造成了一定的安全隐患,所以为了回采的安全性,保证工作面能顺利通过此区域,必须要做好管控和治理[3-5]。

2 注浆加固机理分析与关键参数的确定

2.1 注浆加固机理分析

由于受陷落柱的影响,8704 尾巷578~655 m 处围岩破碎性高,破碎范围大,原有的支护在煤体中的最大深度才6 m 多,只能在很小的范围起到作用,深部的围岩根本无法得到改善,而且锚固剂与围岩的黏结比较分散,无法集中在一起,煤体的完整性差,锚固效果不理想,无法充分发挥支护效果。当工作面回采到陷落柱附近时,在高应力的影响下,不仅原有破碎加剧,而且新的裂隙产生,使围岩的条件变得更差。所以之前的支护无法满足要求,必须进行注浆加固[6]。

围岩注浆是通过钻孔,以一定压力将浆液注入到围岩的方法。当注入浆液后,浆液依靠自身的流动性可以快速填充到围岩的裂隙当中,注浆材料强大的黏结性将分离的岩体黏结起来,重新保持其完整性,此时岩体的强度明显增大,自身承载能力也大大提高,可以保持相对的稳定性;如果破坏范围大时,可以增加钻孔深度,使深部岩体的性能得到改善。

2.2 注浆对围岩塑性区的影响

为了研究注浆对围岩塑性区的效果,采用UDEC数值模拟软件进行模拟,模拟情况如图1 所示。

图1 注浆前后巷道围岩塑性区分布情况

图1 中深色区域为张拉破坏区,从图1 中可看出,在原有支护下,围岩破坏范围较大且帮部存在大量的张拉破坏区域,破坏情况远远大于顶底板,注浆后塑性区的面积明显缩小,张拉破坏区范围更是由原来的大片区域变为零星区域。在注浆后左帮最大破坏深度下降42%,右帮下降55%,底板下降47%,顶板下降33.3%,这说明注浆对于治理围岩破坏有着良好的效果[7-8]。

2.3 关键参数的确定

2.3.1 注浆压力的确定

为了研究注浆压力、水灰比对浆液扩散效果的影响,分别选择了5 组注浆压力和0.5∶1~1∶1 的水灰质量比,观察此范围内浆液在煤体径向和切向上的扩散情况,并据此将数据绘制成表,具体规律如图2 所示。

图2 注浆压力、水灰比与浆液扩散半径关系

根据图2 可以得到以下结论:

1)在一定范围内,浆液扩散半径与压力、水灰比呈现出正相关的关系,也就是说压力和水灰比的增加会增强浆液的扩散效果。在压力小于3 MPa 时,浆液在煤体径向上的扩散效果与切向相当,而超过3 MPa 后,切向上的扩散效果明显增加,最终成为主要的扩散方向。

2)在注浆压力较小的时候,注浆压力是扩散效果的主要影响因素,而随着压力的增大,曲线趋于平缓,此时水灰比的影响效果开始增强,逐渐成为了扩散效果的主要影响因素。

由上述分析可以知道,浆液的扩散效果是由注浆压力和水灰比共同决定的,一味的增加注浆压力效果不明显,所以根据实际情况确定最终的压力为4 MPa。

2.3.2 注浆材料的确定

联邦无机加固材料是一种具有多方面优点的新型的材料,所以本次注浆治理使用该材料。

2.3.3 水灰比的确定

由于水的流动性和渗透性强,所以在注浆压力相同的情况下,水灰比越大,浆液的扩散效果越好,由于此加固工程选的加固材料水灰质量比可在0.5∶1~1∶1 间调整,虽然本设计选用水灰比为0.6∶1~0.8∶1,但可根据现场裂隙情况进行调整。

3 注浆方案

3.1 注浆范围

针对8704 工作面陷落柱位置与结构情况,并依据注浆强化加固的作用机理,采用注浆的方式充填陷落柱周围煤岩层内部结构,以增强破碎煤岩块的摩擦力和整体性,提高其强度和承载能力,防止漏顶。对南阳坡矿8704 工作面回风巷标牌550~670 m 段进行注浆加固,施工范围120 m。

3.2 钻孔设计方案

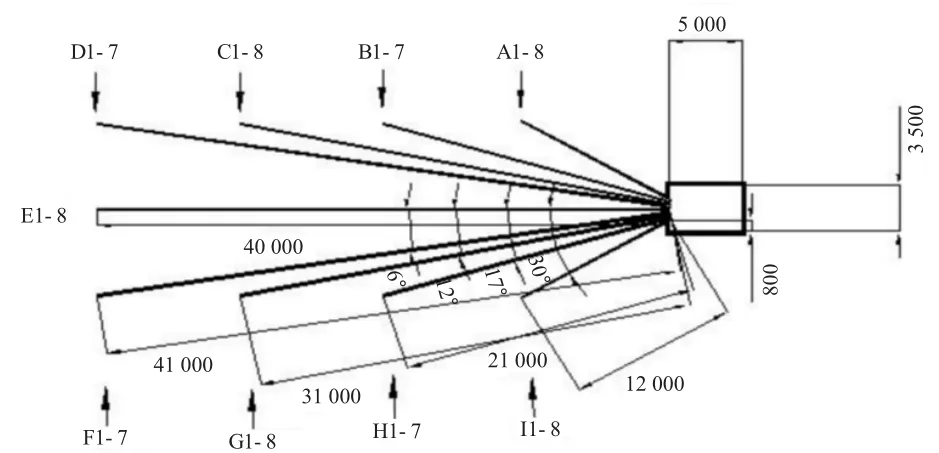

钻孔垂直工作面煤墙布置,每组设计9 个钻孔,钻孔每组排距10 m,上部4 个钻孔为仰角孔(终孔穿过煤层顶板5 m),中部1 个钻孔为水平孔(终孔穿过陷落柱5~10 m),下部4 个钻孔为俯角孔(终孔穿过煤层底板5 m),具体钻孔参数如表1 所示,钻孔布置如图3 所示。

表1 钻孔参数表

图3 钻孔布置图(单位:mm)

3.3 施工工艺

1)施工流程:开孔钻进→下套管、固管→透孔试压合格→钻进至终孔→起钻验收孔深→注浆加固→终压封孔。

2)施工操作方法:先用Φ133 mm 钻头开孔,钻进过设计位置(一般超套管设计深度0.5~2.0 m)后,进行冲孔,将孔内岩粉、碎块冲洗干净。然后下入Φ108 mm 套管,套管下到设计深度后,向管内压入清水,冲洗套管的外壁与孔壁间岩粉,以提高固管质量。接着浆液从套管内压入,待套管与孔壁间流出浓稠浆液后,停止压浆,凝固24 h 后扫孔至原孔底以下0.5~1.0 m,进行耐压试验,耐压试验压力不低于4 MPa,持续时间不少于30 min。孔壁及钻孔周围不漏水、不渗水为试压合格,否则补浆。补浆采用单液水泥浆,浆液质量比1.5,不宜过于浓稠。凝固24 h 后,扫孔、试压。如此反复,直至试压合格。试压合格后,在孔口套管上安装好法兰盘。固管试压合格后用Φ94 mm 钻头钻进到设计孔深起钻,开始注浆加固作业。

3.4 注浆工艺

注浆工艺流程:检查泵及注浆管路的连接等情况→打开输出阀门→开始注浆→注浆→结束注浆→用清水清洗泵和注浆管路。

注浆前认真检查孔口管闸阀和球阀是否堵塞、完好,开关是否灵活,安装是否牢靠等,连接注浆三通泄压阀口要朝下,注浆孔孔口要安装高压耐震压力表。注浆地点要有专人观测孔口压力表读数变化,终压4 MPa。注浆过程中,出现跑浆、底鼓、注浆量特别大及其他情况时,要采取相应措施进行处理,如添加骨料或调整浆液比。注浆结束后,及时关闭孔口闸阀,然后用清水冲洗管路,最后通知注浆站停泵[9-10]。

4 治理效果验证

为进一步验证注浆加固的效果,对注浆前后的围岩情况进行比较,在工作面揭露陷落柱前40 m 范围内,大概发生煤壁片帮事故28 次,片帮范围大,深度深,绝大多数深度在0.7~1.3 m 之间,局部可达2 m。在片帮的同时,顶板漏顶也经常发生,局部工作面顶板出现破碎、矸石掉落的现象,顶板破碎范围0.6~0.9 m,极易造成支架被困住,无法移动,减缓工作面的推进速度。通过注浆治理之后,在过陷落柱期间,煤壁片帮次数和范围明显减小,共发生煤壁片帮12 次左右,且片帮深度减小至0.4 m 左右,降低了60%以上。煤壁的强度和完整性得到了改善,支承能力提高。工作面顶板仅有局部出现轻微冒顶的现象,同时由于煤体情况良好,工作面的推进速度也明显加快,通过陷落柱的时间提前了一个多月,保证了煤炭产量。

5 结论

1)针对8704 工作面陷落柱位置与结构情况,并依据注浆强化加固的作用机理,采用注浆的方式充填陷落柱。

2)在数值模拟之后,理论分析了注浆压力和水灰比对浆液扩散效果规律,并确定了具体参数,又根据现场实际设计了钻孔布置方式。

3)治理完成后,为了检验此次注浆加固的效果,决定与之前煤壁片帮、陷架次数进行比较。通过比较可以发现:煤体强度增大,整体性得到了改善,可以有效形成承载结构;在回采过程中工作面陷架、片帮数量和片帮深度显著降低,没有发生大的漏顶事故,有效提高了工作面的推进速度和安全性。