烧结循环水系统改进

2024-01-07白霄飞

白霄飞

(中钢设备有限公司,北京 100080)

0 引言

我国钢铁行业经过近10 年的飞跃发展,钢产量越来越大,国企通过兼并重组产生了一批世界级规模的大钢厂;民企也通过扩张式的发展产生了很多联合钢厂。不管是国企还是民企,为了占有更大的市场、提高产品竞争力,都不断的向产业的上游和下游拓展,逐渐形成全产业链的综合钢厂。烧结矿作为炼铁必不可少的原料,因其不便运输和储存的特点,使烧结厂的大规模新建、扩建成为了综合钢厂发展过程中的重要一环[1]。随着高炉大型化,烧结也向着大型化的发展。因此,烧结厂的用水量也越来越大,节水降耗的呼声更是越来越高。

本文将从分析烧结循环水系统传统流程入手,分析传统流程的不足之处,深入研究先进、适用、有效、成熟的循环水技术,并结合工程实例找出有效的处理方法和结论。

1 烧结循环水系统的传统流程

1.1 传统工艺流程及用水特点

烧结系统用水分为冷却水、工艺添加水和地坪冲洗水。

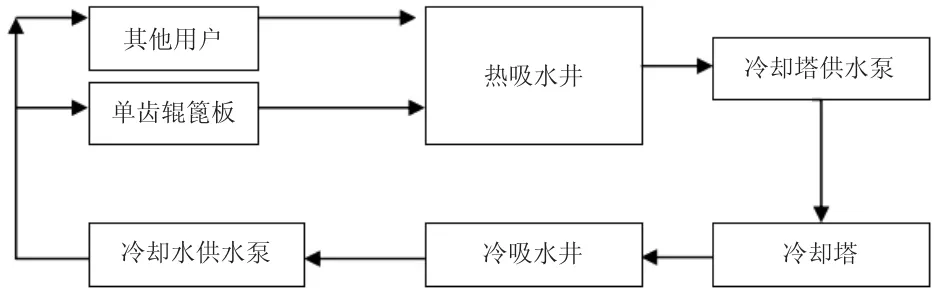

烧结用冷却水均为间接冷却水,冷却水经供水泵组加压送用户使用,然后无压回至泵站热水井,经上塔泵组加压至冷却塔冷却后回到冷吸水井,再经供水泵组供用户循环使用。使用后水质基本没有污染,仅水温升高。主要用户有烧结机隔热板,单齿辊(主轴和蓖板),一次混合机和二次混合机的主电机、减速机和液力耦合器,主抽风机及各处除尘风机、环冷风机等。供水压力在0.55~0.65 MPa 之间,温升约8 ℃。工艺流程如图1 所示。

图1 烧结循环水传统工艺流程图

工艺添加水为根据工艺需要加入工艺物料的水,对水质没有要求。主要用户有一次混合机和二次混合机的添加水,生石灰消化用水,各处除尘加湿机用水。除尘加湿机用水量较小,为间断用水。其他用户用水量较大,均为连续用水;而且水温越高对工艺越有利。水源为生产新水或中水。

地坪冲洗水重要是各车间、转运站、通廊的洒扫用水。各处地坪冲洗水经过集水沟收集至集水坑,用水泵加压送至浓缩池。浓缩池上清液回到清水池,用泵加压供各处冲洗地坪使用;底泥排入泥浆池,用泵加压送入一次混合机回用[2]。系统补充水为生产新水或中水(再生水)。

1.2 传统工艺流程的不足

单齿辊蓖板回水采用集管、漏斗的形式,为无压回水;系统中其他用户均为有压回水,回水压力0.4 MPa左右。为了满足单齿辊蓖板的用水要求,整个循环水系统做成了无压回水。该系统供水压力为0.65 MPa,阻损在25 m 以内;这样,对于其他用户点而言,有0.4 MPa的压力浪费。

2 烧结循环水系统流程的改进

2.1 烧结厂循环水用水特点

烧结厂内循环水用户主要有点火炉隔热板、单齿辊的主轴和篦板、助燃风机、环冷风机、主抽风机主电机和液压站,一次混合机和二次混合机的电机、减速机、液力耦合器,各处环境除尘的风机、变频器冷却等。用水点十分分散,用水量个别用户较大,普遍较小。水质要求不高,符合《工业循环水处理设计规范》中对开式间接冷却水的水质要求即可。供水压力在0.2~0.5 MPa 之间,仅单齿辊篦板为无压回水,其余用户回水压力可保证0.25 MPa。

2.2 改进后的工艺流程

为了节能减排,增加能源利用率,并减少生产成本,采用有压回水更为有利。在单齿辊的篦板侧面,每个集管下面都有一个回水漏斗。可以取消回水漏斗,将集管直接接到回水管上,最后汇集回到循环回水总管上。此时,工艺流程如图2 所示。

图2 烧结循环水改进工艺流程图

部分工厂的操作工有目视回水的习惯,因此比较坚持单齿辊篦板无压回水,可以从漏斗处观察出水是否通畅。针对运行中的操作习惯,可以在取消漏斗后原位增加软管窥镜,同样可以观察水流情况[3]。

2.3 改进前后设备选用对比

某烧结厂2 台烧结机,总循环水量为754 m3/h,改进前和改进后设备选型如表1 所示。

表1 新旧工艺设备选型对比表

从表1 中可以看出,改进后少了一组水泵;因此,降低了能耗,也减少了维护的工作量。

2.4 新工艺流程的优点

1)节能降耗。取消了冷却塔供水泵组,降低了能耗,达到了节能减排的目的。

2)工艺简单。工艺流程简单化。

3)运行简单。少了一组泵,减少了运行维护的工作量。

4)减少投资。烧结泵站设备减少,水泵站长度减少1/3,一次性投资减少。

3 工程实例

3.1 某厂360 m2 烧结工程

北方某厂新建360 m2烧结工程,在设计之初就采用了单齿辊篦板有压回水的方案。在篦板订货时,就要求制造厂按照有压回水设计制作,取消了回水漏斗,并装有软管窥镜。实施后,使用效果良好,实现了设计时提出的节能减排的目的,在减少投资并不影响生产的前提下,提高了烧结厂的能源利用率。

该厂用水量如表2 所示。

表2 北方某厂烧结工程用水量表

3.2 某厂2×480 m2 烧结工程

480 m2的烧结机是最高级别的烧结工程。该工程还配套建设了余热锅炉和发电,烟气脱硫,烟气循环等设施。因此,该厂除了一般烧结厂的共同特点,还有自身的一些独有的特点。为了提高运行的灵活性和供水稳定性,并降低能耗,余热锅炉和发电单设一组泵供水。以为发电部分用水量相对烧结部分十分大,这就造成泵站布置不均衡。此时,如果仍然坚持单齿辊篦板无压回水,会让泵站和吸水井布置非常不均衡。

该工程一开始就采纳了兄弟工厂的先进经验,采用了烧结循环水系统有压回水的方式,在有效地节能并降低投资的同时,大大改善了泵站的布置合理性,成为烧结厂和余热发电联合布置的典范。

3.3 国外某厂烧结工程

在做某国的烧结厂时,充分考虑了各种适用技术。单齿辊篦板有压回水作为其中之一,从始至终都在考虑范围,最终应运到了该工程中。咨询公司等外方技术人员在项目初期也是顾虑重重。在参观过相关工厂后,同意采用该技术。项目竣工投产后,业主对此赞不绝口。

4 结论

1)对传统烧结循环水系统的流程及使用,发现其中不足,当系统供水压力为0.65 MPa,阻损在25 m以内,这样就有0.4 MPa 的压力浪费。

2)通过改进后的烧结循环水系统的用水,增加了能源利用率,采用有压回水,新工艺达到节能减耗,工艺、运行简单,节省投资,值得在生产实践中大力推广。