深井高地应力动压巷道变形特征及切顶护巷技术研究

2024-01-07张建乐张广杰

张建乐,张广杰

(1.河南明德矿山技术开发有限公司,河南 焦作 454003;2.河南理工大学河南理工产业技术研究院,河南 焦作 454003)

0 引言

随着煤矿开采技术的快速发展,开采条件从浅部发展至深部,其巷道将会处于特殊复杂的应力环境中,尤其是动压影响区域巷道围岩完整性较差[1]。煤矿开采深度逐年向深部延伸,其所处地质条件复杂程度加大,巷道支护比较困难,尤其是动压巷道再经受多次回采动压影响后治理更加困难[2-3]。

针对深井动压巷道破坏发生机制及其控制技术方面,诸多科研工作者作了不少的研究工作。康红普等[4]通过研究发现,高强预应力强力锚索的预应力对主动支护非常关键,并提出高压锚注-喷浆协同控制技术。王连国等[5]通过构建非等压时巷道破坏力学模型,揭示了动压软岩巷道破坏机理,提出采用锚网索、锚注联合支护技术,现场试验效果良好;许兴亮等基于综合手段研究分析了曹村矿水平大巷变形破坏特征,提出软岩大巷围岩控制思路,现场应运后有效治理了大巷变形问题。陈晓祥等[6]基于综放回采巷道受动压影响后发生破坏的主因是其帮部围岩塑性区出现剪切滑移面滑移破坏,应主动对该区域进行加固处理,提出“携顶底,控两帮”支护思路。郭志彪等[7]针对千米深井动压巷道现场破坏状况,找出了其变形的关键原因,采用卸压及恒阻锚索支护技术在场应运后明显改善了巷道变形。基于控制围岩变形的问题,许多科研工作者通常利用增加支护密度和支护强度以及多种方式联合支护的方式抑制巷道变形。但因不同矿区生产地质条件差异性较大,尤其是深部巷道自身条件也较差造成深部动压回采巷道失稳及控制问题仍需深入研究实践。而针对大埋深、高瓦斯矿井,煤层较软且其顶板坚硬,大煤柱条件下沿空巷道变形机理及防治措施研究较少,本文针对保安煤矿以往大煤柱巷道(煤柱宽度44 m)在临近工作面回采后,巷道顶板破碎且下沉量大,帮鼓和底鼓十分严重,在本工作面回采前需重新返修后才能使用的问题,结合现场调研和巷道矿压总结结果,理论分析了动压巷道破坏特征,根据其变形破坏的关键因素,提出以切顶卸压的手段进行治理,为大埋深动压巷道的围岩控制提供技术借鉴。

1 工程背景

保安煤矿15110(全文简称15110)工作面开采15 号煤层,15110 进风顺槽中部的I-3 号勘探钻孔揭露15 号煤层厚度为3.43 m。15110 工作面巷道掘进时揭露煤层厚度3.2~4.65 m,平均4.07 m,煤层倾角0°~10°。本工作面煤层稳定可采,煤层普氏系数0.67。本工作面埋深在763~884 m 之间,其地温在28~31 ℃,采用一次采全高综采的采煤方式(见图1)。

图1 工作面布置示意图

深井高地应力动压回采巷道破坏受其地质力学环境影响较大。该矿工作面埋深大,地应力大,还受工作面采动的剧烈影响,且双巷掘进时煤柱宽度高达44 m,临近工作面回采后,大煤柱巷道围岩变形破坏十分严重,返修工程量大,本工作面回采期间大煤柱巷道仍然变形严重,严重影响工作面的正常生产。因此,通过研究深井高地应力动压巷道大变形的关键因素,找出合理有效的治理手段。

2 动压巷道变形破坏特征

2.1 动压巷道破坏现状分析

15110 进风顺槽煤柱宽度44 m,15108 工作面回采过后,底鼓量高达1 m,两帮移近量达1.5 m,顶板出现明显的破裂的现象且下沉量约0.5 m。其破坏严重区域已影响巷道的正常使用。由于修巷期间最为困难的工作面就是扩帮,因此,顶板下沉和帮鼓是动压巷道治理关键部位,也是深部动压巷道控制的难点。大煤柱巷道变形素描如图2 所示。

图2 大煤柱巷道矿压显现特征及扩修断面图

现场观测时发现扩修期间原施工的锚索和锚杆有破断显现,检查断口情况发现,断口附近杆体有明显变形,有“S”型和“L”型,锚索断裂处大部分成劈裂状,分析锚杆和锚索在受拉应力的同时因承受较大剪应力导致断裂。根据其矿压显现特征初步判断巷道在一次开挖支护时锚杆(索)的预应力不合适导致围岩受压后产生水平位移导致锚杆(索)承受剪应力增加,在综合作用下导致锚杆(索)破断进而整个支护体系失效,巷道剧烈变形影响安全生产。

2.2 动压巷道破坏主因分析

巷道破坏的关键是其地质条件、围岩赋存环境以及施工条件等综合影响的结果。巷道变形破坏主要受地质、开采因素影响较大,一是地质方面,如保安矿15 号煤层埋深已达800 m,巷道所处的地应力环境较高,帮部煤层硬度系数仅为0.67,底板为泥岩,导致巷道围岩承载能力弱、岩性较差、强度较低,以及底板遇水后造成围岩强度更弱;通过现场对顶板及帮部窥视发现,裂隙较多,完整性不好。因此,巷道围岩塑性区范围较大,自稳能力较差,巷道受力受由顶板转移至帮底,加大了帮鼓和底鼓,进而造成巷道破坏严重。二是开采方面,由于保安矿15 号煤层所处埋深较大,工作面开采后采动压力较大,巷道围岩受力较大,引起塑性区进一步扩展,超出原支护的控制区域,进而造成支护失效。另外,由于该矿回采巷道煤柱宽度44 m,本身就处于高地应力范围,进一步造成巷道大变形。

3 切顶护巷技术研究

3.1 切顶卸压护巷技术原理(见图3)

基于以切断基本顶为主的切顶护巷技术基本原理:工作面回采之前,超前一定距离内,采用爆破、水力切割或密集钻孔等手段弱化采空区、煤柱上覆基本顶之间的应力联系,待工作面回采之后,避免煤柱帮上方顶板出现“O-X”破断情况,使采空区侧老顶回转下沉、破断、垮塌时降低对煤柱的作用,还可削弱侧向压力峰值并使其向深部转移。

切顶后不但增加顶板碎胀系数,碎胀程度也比自然垮落的大,进一步充实了采空区,提高上覆岩层的承载能力,降低对临空巷道的影响;还使采空区悬顶长度减小,避免应力三角区的存在。鉴于岩石垮塌后的体积变大,老顶垮塌后的碎胀系数通常是1.3~1.5,堆积高度比原顶部垮落岩石高度大。而影响碎胀系数的关键则是岩石垮塌后块体大小及排列状态。因此,切顶主要目的是使顶板岩石易于垮塌、块体大小适宜,使碎胀系数变大,切顶高度是否合理对采空区垮落矸石能否填实采空区起到关键作用,进一步使覆岩活动降低临空巷道受采动影响。

3.2 切顶卸压数值模拟分析

3.2.1 建立模型

根据15110 工作面所处的地质条件,采用FLAC3D模拟软件构建数值模型,其尺寸为400 m×180 m,底部固定竖向位移,两边固定横向位移。模型上边界赋予18.5 MPa 的垂直应力表示矿井实际的埋深压力。通过模拟不同切顶高度(不切时、切断K2 石灰岩及其上方砂质泥岩层位时即10 m、切断K2 石灰岩及其上方泥质粉砂岩层位时即12 m、切断K2 石灰岩及其上方K2 上石灰岩层位时即15 m、继续增加切顶高度即18 m、20 m)条件下的应力分布情况,并对其应力位移分布情况进行对比分析,研究不同切顶高度下巷道变形情况,从而为合理的切顶高度选取提供参考依据。

3.2.2 不同切顶高度时模拟结果分析

在不同切顶高度条件下采空区侧向支承压力分布云图如图4 所示。

图4 切顶高度不同时应力分布

根据数值模拟结果可知:

1)5110 采空区趋于稳定状态后,采空区侧向煤岩体内部一定区域内形成应力集中,而在采空区边缘一定区域内形成应力降低区。

2)切顶10 m 时侧向支承压力减弱,应力峰值向煤柱侧移动,侧向应力集中有所改善,底抽巷应力条件有一定的缓解;由于15 号煤层顶部的坚硬顶板厚度为13 m,煤层顶部的坚硬岩层没有完全被切断,理论上仍存在3 m 的坚硬顶板可以传递应力。

3)切顶12 m 时坚硬顶板仍未完全切断,应力集中现象依然存在,但较之前应力条件已经有大幅度改善。底抽巷所处的应力环境有明显的改善,巷道变形得到一定的缓解,变化量减少。

4)切顶15 m 后,上覆坚硬岩层被完全切断,应力集中基本消除,改善了应力环境,相应的对底抽巷的压力也有很大程度上的减小。从侧向支承压力图5 中可以看出,侧向支承压力峰值显著下降,应力集中现象基本能消失,说明切顶对改善巷道周边的应力环境具有显著作用。根据对底抽巷的观测可以看到,巷道变形量得到明显的控制,帮部变形及底鼓量大幅度缓解。

图5 不同切顶高度时侧向支承压力分布曲线

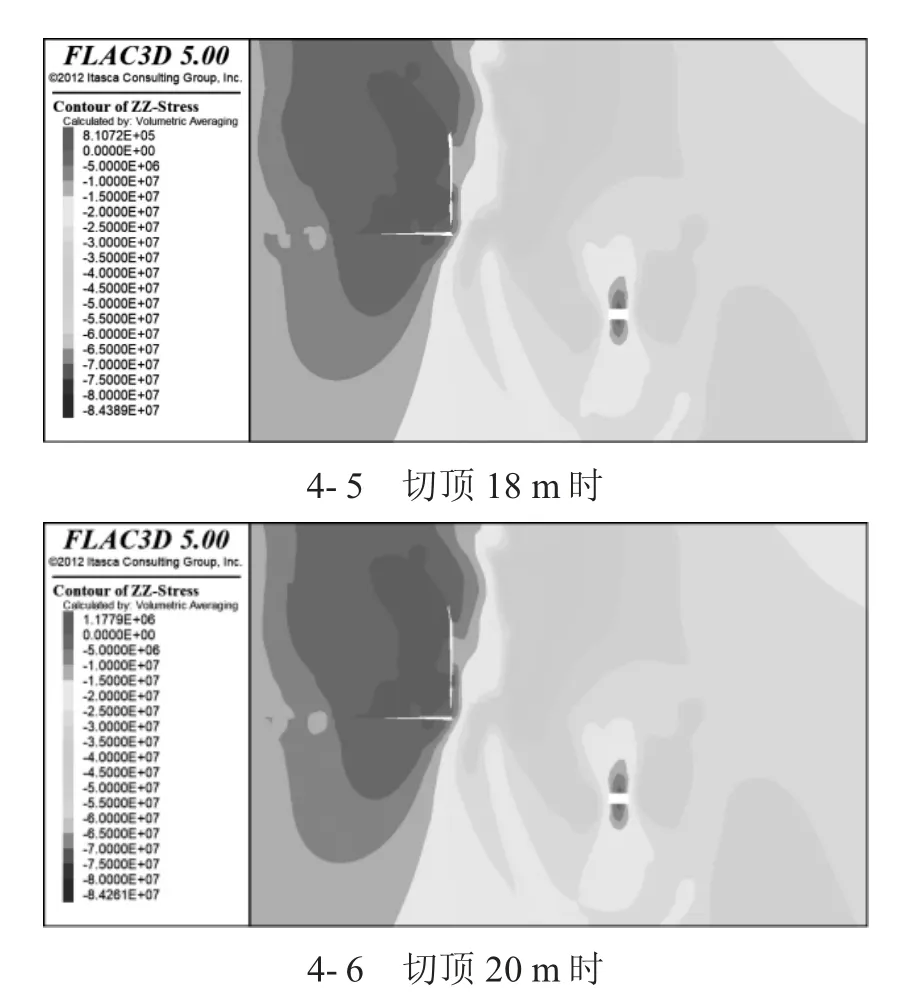

5)为了得出合理的切顶高度,继续增加切顶高度来进行对比分析是十分必要的。切顶高度为18 m,此时切顶的高度已经超过了15 号煤层顶部坚硬的岩层高度,同样切断了坚硬顶板的应力传递效应,理论上将更好的改善底抽巷的巷道应力环境,此时的巷道变形量及周边应力环境与切顶15 m 相差不大。

6)如果切顶高度为20 m,此时切顶的高度将远远超出15 号煤层顶部坚硬的岩层高度。理论上可以更好的切断坚硬顶板的应力传递效应,改善沿空留巷的巷道应力环境。从图6 中可以看出,在切顶高度为10 m 的情况下,巷道应力在邻近采空区一侧同样有卸压效应。巷道变形量和应力环境与切顶18 m基本一致。

图6 不同切顶高度时底抽变形情况

通过对比分析发现,切顶10 m、12 m 时,煤层上覆坚硬岩层未被完全切断,采空区侧一定距离内仍存在应力集中,但巷道变形量有所降低,说明切顶对改善应力环境的起到一定的作用,对控制巷道变形有利。切顶高度15 m 后,上覆坚硬岩层被完全切断,采空区侧应力传递被切断,消除了应力集中,巷道变形量及应力环境得到明显改善,达到切顶卸压的目的。基于切顶效果、经济投入及施工等综合因素,认为切顶15 m 时较为合理且能够达到预期效果。

3.3 切顶卸压关键参数确定

3.3.1 切顶孔位置S

切顶孔位置S 是钻孔开孔距煤帮侧的距离。结合工程经验,S 越小切顶效果越好,鉴于现场施工环境及切顶钻机的实际状况,确定S 为1.0 m,确保切顶孔在同一方向上。

3.3.2 钻孔倾角α、β

钻孔倾角也应考虑要考虑现场施工环境及切顶钻机的实际状况,以及装药、切顶后基本顶悬露长度、切顶效果等综合因素,确定钻孔倾角向工作面切眼、回采侧方向倾斜,即α=75°,β=85°。

3.3.3 钻孔深度H

对临空巷道起到关键作用的时采空区侧向支承压力的分布状况,而采空区顶板三角区域的残留边界是对侧向支承压力分布起到关键作用的,此残留边界主要在采空区上覆基本顶内。所以切顶护巷的切顶高度H0就是煤层上覆基本顶上边界。根据图7 可知,15110 回风顺槽基本顶为K2上石灰岩,因此切缝高度H0确定为K2上石灰岩上边界。

图7 爆破钻孔相关参数示意图(单位:mm)

钻孔深度H 可通过如下公式计算:

式中:H0为巷道顶板到超过K2上石灰岩上边界,取15.02 m;α 为在巷道中线剖面图中,钻孔与水平方向的夹角,取75°;β 为在巷道断面图中,钻孔与竖直方向的夹角,取85°;c 为超过K2上石灰岩上边界距离,取1 m。

根据式(1)计算并结合现场实际钻孔深度H 取16 m。

3.3.4 钻孔直径d 和钻孔间距l

同样根据切顶钻机的实际状况、切顶效果、施工工程量等因素,确定钻孔直径d 为65 mm,钻孔间距l为2.0 m。

3.3.5 爆破参数

采用2 m 长、Φ48 mm 的O 型聚能管来控制预裂切缝面的形成。采用Φ35 mm,长200 mm、质量200 g的矿用三级乳化炸药。根据规定,爆破孔封孔长度不低于孔深的1/3。结合15110 回风顺槽顶板岩性,单孔装药密度取0.8 kg/m3,确定单孔装药量确定为9 kg。电雷管正向装药,孔内雷管并联连接,孔间串联连接。采用黄土炮泥封孔,每次爆破1~3 个炮孔。

3.4 补强支护方案

巷道顶板超前爆破后受爆破应力波的扰动,原支护可能出现松动甚至失效的情况,造成巷道顶板离层、下沉等问题,为预防此情况的发生,需对原支护进行检验并加强顶板支护。因此,基于15110 回风顺槽实际状况,采用“走向单体液压支柱抬棚”对顶板进行补强支护;采用3.2 m 长的π 型梁,“一梁四柱”布置,单体柱间距0.8 m,走向抬棚距离巷道煤柱帮1 m,如图7 所示。

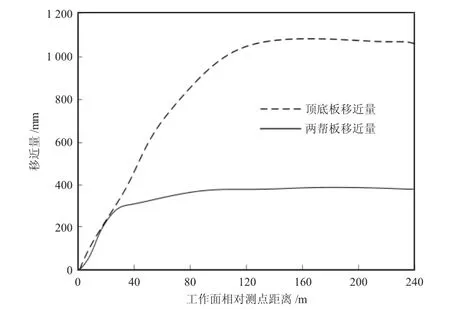

4 试验效果分析

为了掌握切顶后15112 进风顺槽围岩活动规律及其切顶后胶带巷效果,采用十字布点法对巷道两帮、顶底板移近状况进行观测。典型测点结果如图8所示。工作面回采过后,15112 进风顺槽测点距15110工作面40~120 m 时巷道变形最大,随后基本趋于稳定状态,顶底板移近量约1.1 m,主要是底鼓量较大,与以往巷道变形相比降低了45%;两帮移近量约380 mm,与以往巷道变形相比降低了85%;巷道变形得以有效控制,后期巷道再次使用前只需进行起底,返修工程量大幅降低。

图8 典型测点围岩变形曲线图

5 结论

1)通过分析保安煤矿的地质开采条件发现,深部动压巷道围岩变形破坏主要受埋深大、地应力高、围岩以煤层、泥岩为主承载力低等地质因素,强开采动压、煤柱宽度过大等开采因素影响较大。

2)基于现场情况,提出以切顶基本顶为主的切顶卸压技术。数值结果表明,切断15 号煤层上方K2上石灰岩可有效改善临空巷道围岩应力环境,能够有效地控制深井高地应力动压围岩变形。

3)现场试验后,待15110 工作面回采过后,15112进风顺槽顶底板移近量约1.1 m,主要是底鼓量较大,与以往巷道变形相比降低了45%;两帮移近量约380 mm,与以往巷道变形相比降低了85%;且采空区动压剧烈影响范围滞后工作面40~120 m 左右。同时满足了矿井安全高效生产及其使用的要求。