基于地表结构安全的爆破设计与振动控制

2024-01-07赵丹

赵 丹

(长治职业技术学院,山西 长治 046000)

0 引言

采矿工程中爆破引起地面振动,振动是否会导致房屋结构开裂和损坏,主要取决于振动水平和频率[1],在较小程度上取决于现场和结构特定因素。决定振动程度的三个因素是地面振动振幅[2](峰值粒子速度;PPV)、持续时间和频率。本文通过改变爆破炸药量、孔数、甲板位置和时间、点火顺序、孔直径和长度以及不同起爆装置的炸药爆炸,研究地下矿山爆破引起的地面振动问题及其可能的解决方案。

1 爆破细节和振动监测

在某金属矿山矿井的不同位置进行了掘进工作面爆破。一轮爆破中引爆的孔数从17~78 个不等。在槽提升和环形爆破的情况下,孔的数量通常在2~13个之间。爆炸中引爆的炸药总重量约为70~310 kg。每次延迟的最大炸药重量在3.90~18.75 kg。在掘进工作面爆破的情况下,爆破孔的直径为45 mm,对于槽提升和环形爆破,钻孔直径为76 mm。对掘进工作面、槽顶和环形爆破产生的爆破振动进行了分析。在所有情况下,均对垂直深度为30~185 m 以及距离地下爆破面垂直上方300 m 的水平距离进行了爆破振动监测。记录的爆破振动数据在2.34~14.6 mm/s 的范围内。确定了各种房屋的结构响应,并记录了其固有频率,其范围为14~16 Hz。当房屋的固有频率处于较低范围时,传入的较高主峰振动频率导致不同楼层结构的振动减少,记录的振动频率在30.1~246.0 Hz范围内。对获得的振动数据进行快速傅立叶变换(FFT)分析表明,振动能量的浓度在50~150 Hz 范围内。定期分析记录的爆破振动数据。对因掘进工作面爆破和生产爆破(槽顶和环)而记录的振动数据进行了分析,并建立了广义预测方程,其如下所示:

式中:v 为峰值质点速度,mm/s;R 为振动监测点与爆破面之间的距离,mm;Qmax为每次延迟最大炸药质量,kg。

2 爆破设计参数优化

2.1 掘进爆破

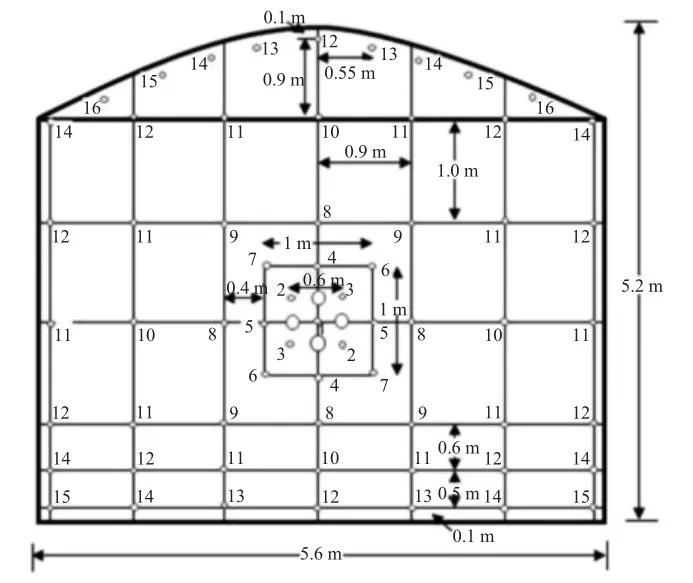

采用不同的爆破设计进行了实验爆破,以优化爆破设计参数,并将地面振动控制在尽可能低的水平。最初,在孔之间以15 ms、20 ms 和25 ms 的延迟间隔进行爆破,以便对5 个中心孔逐一进行爆破,并分析高采样率下记录的振动特征。结果发现,25 ms 的延迟间隔导致产生较低水平的地面振动。后续孔之间的延迟间隔为50 ms,在两个截面切割处的跳跃延迟为200 ms 和100 ms。但爆炸的总拉力幅度在70%~80%之间。平均炮孔深度为3.5 m。优化的爆破设计产生了良好的效果,并在大多数横切爆破中继续进行。此外,对设计进行了轻微修改,尤其是在钻机设计中,即爆破孔的负荷和间距。在这种改进设计中获得的平均拉力幅度为90%~95%。优化爆破设计如图1 所示。

图1 优化爆破设计和延迟顺序(用于开发面爆破)

2.2 槽提升爆破

修改了孔和甲板装药的数量,以从槽提升爆破中获得所需的拉力。在几次爆炸中记录到最大拉力发生在为2.7 m。尽管如此,槽孔中装载的炸药深度为1.9~2.2 m。根据爆破孔的条件,爆破孔的数量在3~14 个之间变化。一轮爆炸中的炸药总量在16~172 kg 之间。

2.3 环形爆破

环形爆破最终计划在通过槽提升爆破充分打开采场后进行。最初,环形爆破使用150 kg 的乳化药包炸药开始[3],分布在5 个爆破孔中,并将每次延迟的炸药质量保持在25 kg。随后,在连续的试爆中对爆破进行了优化,以提高生产率,并将振动水平保持在15 mm/s 以内。在环形爆破的情况下,爆破孔的数量从2~7 个不等。在一轮爆破中引爆的炸药总量在64~340 kg 之间,每次延期的炸药质量为10.92~17.16 kg。7 个爆破孔的布局如图2 所示。在这种情况下,几个爆破孔被覆盖到4 个地方,并在电子延期雷管的帮助下引爆。

图2 地下矿山实施的7 个爆破孔的典型布局

利用种子波形和波的线性叠加技术,进行了爆破波形分析,以获得爆破孔之间和爆破孔内炸药层之间的最佳间隔。已经发现,在甲板装药的情况下,20~80 ms 的延迟间隔,即20 ms 间隔的增加是最佳的,同时在2 个连续的爆破孔之间提供40~80 ms 的最小延迟。

此外,采用了两种方法来提供甲板及其引爆。第一种方法是一个接一个的引爆孔,即以20 ms 的间隔从底部甲板到顶部甲板,最多4 个甲板用于所有爆破孔。第二种方法是先取2 个炸药甲板(底部切片),然后取2 个炸药甲板(顶部切片)。通过使用锚固在栓接木块上的钻削材料,保留切片之间的阀杆甲板材料,用于消除由于底部甲板炸药柱爆炸而对顶部甲板炸药柱造成的损坏。使用电子延期雷管在采场的少数爆破中对这两种甲板放置方法进行了试验。结果第二种方法显示出更好的结果。在少数几起爆炸中,交感爆轰也是该村庄爆炸振动水平过高的原因之一。借助于测试次数时爆炸痕迹的视频点播特征,记录了交感爆炸。随后,将甲板长度标准化,其范围为钻孔直径的15~20 倍。在研究期间,在325 m、350 m 和375 m的不同采场进行了30 次生产爆破。

3 结论

地下矿山通过采用文中讨论的最先进的爆破实践,成功地在居民区附近生产矿物。记录的爆炸震动在可接受的范围内。5 个中心孔的孔之间延迟间隔为25 ms 的掘进工作面爆破导致产生较低水平的振动。在两个连续的切割孔之间使用200~300 ms 的延迟间隔,可获得良好的爆破效果。还记录到,电子起爆系统产生的振动水平低于导爆管起爆系统产生的振动水平。与用激波管起爆系统起爆的炮孔相比,由电子延期雷管起爆的炮孔振动级降低了12.5%。环形孔爆破时孔之间的延迟间隔为40 ms 和80 ms,甲板之间的延迟间隔为20~80 ms,导致振动水平降低。结构中记录的振动数据表明,随着结构高度的增加,振动水平降低。记录的振动数据频率高,导致结构振动水平降低,获得的碎片是最佳的。