涡轮导向叶片裂纹失效分析

2024-01-07高昊

高 昊

(大连锅炉压力容器检验检测研究有限公司,辽宁 大连 116016)

0 引言

镍基高温合金具有较高的高温强度及良好的塑性,被广泛应用于航空发动机热端部件,特别是用于制造涡轮叶片和导向叶片。K417G 合金是一种既可以用于制备涡轮叶片也可以用于制备导向叶片的不含W 和贵金属元素的低成本合金,其生产的零件通常在铸态下使用[1-2]。

镍基高温合金铸件力学性能在很大程度上受晶粒度[3]和微观组织的影响。粗晶合金的力学性能数据分散,尤其是低周疲劳性能低。而细晶合金在中、低温(<760 ℃)条件下的低周疲劳寿命显著提高,铸件力学性能数据分散度减小[4]。生产过程中通常采用热控法和化学法控制晶粒度,热控法是通过控制合金的浇注温度限制晶粒长大来获得细晶。化学法是通过加入孕育剂获得细小晶粒,化学法需依赖于较低的浇注温度。上述两种方法都容易导致叶片中出现热裂、欠铸、冷隔、疏松等缺陷。

某型发动机低压涡轮三级导向叶片属于薄壁长铸件,在采用精密铸造工艺生产高温合金叶片时,由于受合金、工艺等参数影响,铸件容易出现裂纹缺陷。该发动机整机经试验后分解检查发现,低压涡轮三级导向叶片组中一片叶片叶身存在裂纹,本文对该叶片进行详细分析,确定裂纹性质,并提出了改进意见。

1 失效分析

1.1 宏观检查

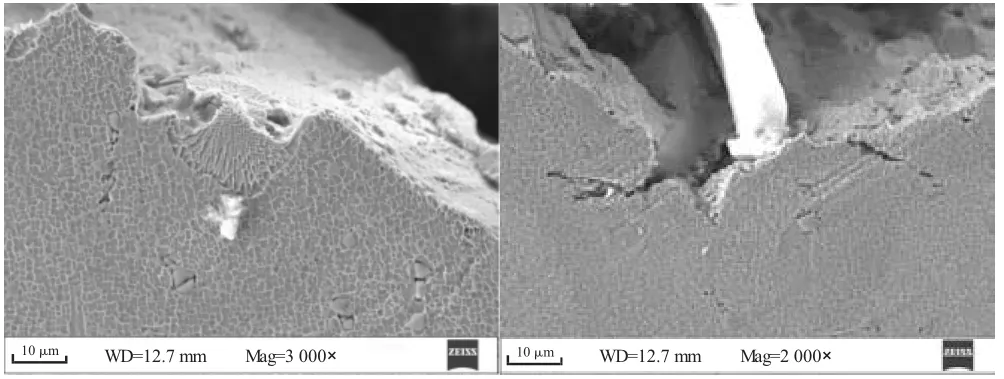

故障低压涡轮三级导向叶片宏观图像如图1 所示,裂纹位于叶片前缘,距缘板下表面约2.5 mm,如图1 中箭头所示位置。裂纹已贯穿叶片前缘厚度方向,在叶盆侧及叶背侧长度均约1 mm,如图2 所示。将表面涂层打磨,在扫描电镜下放大观察裂纹,可见裂纹不连续现象,呈跳跃式扩展,并且主裂纹附近存在小裂纹,如图3 中箭头所示。

图1 故障低压涡轮导向叶片宏观图像

图2 故障低压涡轮导向叶片裂纹放大形貌

图3 故障低压涡轮导向叶片裂纹局部放大形貌

1.2 断口分析

将裂纹打开,图4 为故障叶片裂纹断口宏观图像,断口表面平坦,呈灰黑色,可见明显的枝晶形貌特征,未见明显的机械载荷导致的断裂特征。

图4 故障低压涡轮导向叶片断口宏观形貌

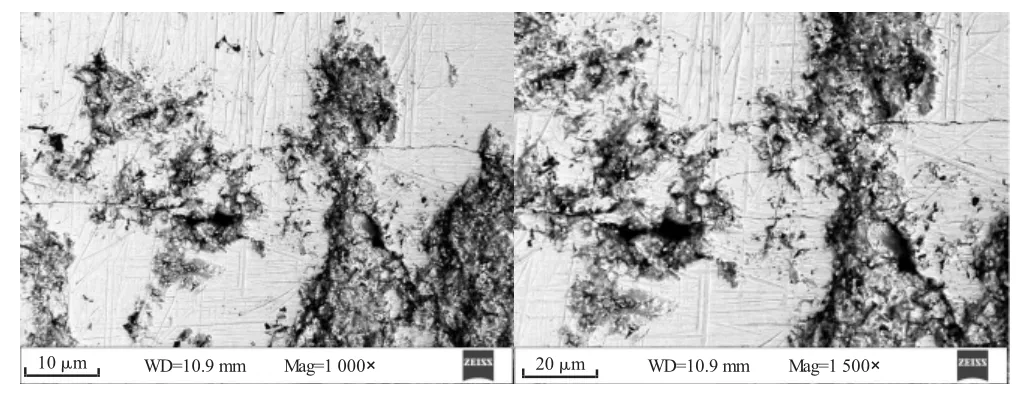

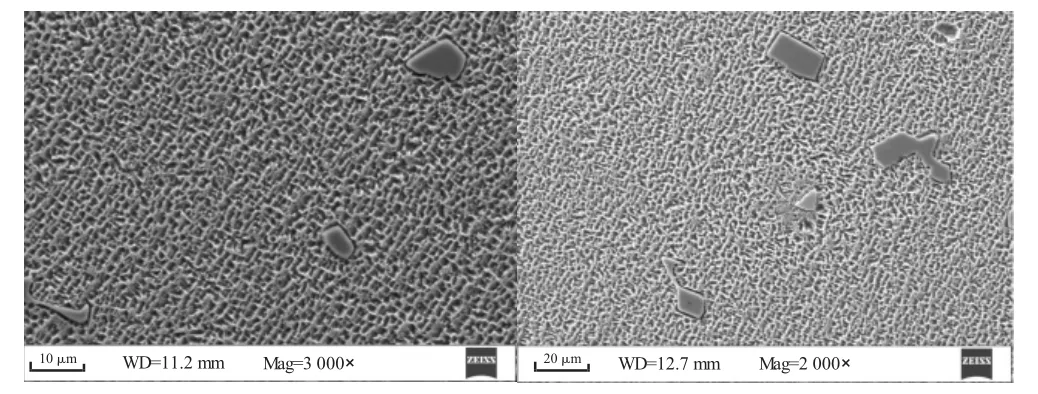

在扫描电镜下对断口进行观察,断口表面可见明显的枝晶形貌,枝晶侧枝不发达,放大观察枝晶外表面呈光滑的“土豆”状,如图5 所示,这是枝晶间处于液膜连接时断口的主要特征,初步判断该裂纹为铸造过程中产生的热裂纹。进一步放大观察,断口表面被氧化颗粒覆盖,未见明显的机械断裂特征。

图5 故障低压涡轮导向叶片断口放大形貌

对断口表面进行能谱分析,结果如图6 及表1 所示,裂纹断口表面氧化严重,Al、Ti 元素含量明显高于标准要求,说明正偏析元素Al、Ti 在该断面产生了偏析。另外,断口表面Al 元素含量大大超出标准要求,可能是渗铝硅工艺导致的Al 元素在断口表面富集,进一步说明裂纹出现在渗铝硅工艺之前。

表1 裂纹断口表面及人为打开区能谱分析结果

图6 断口表面能谱分析示意图

1.3 组织检查

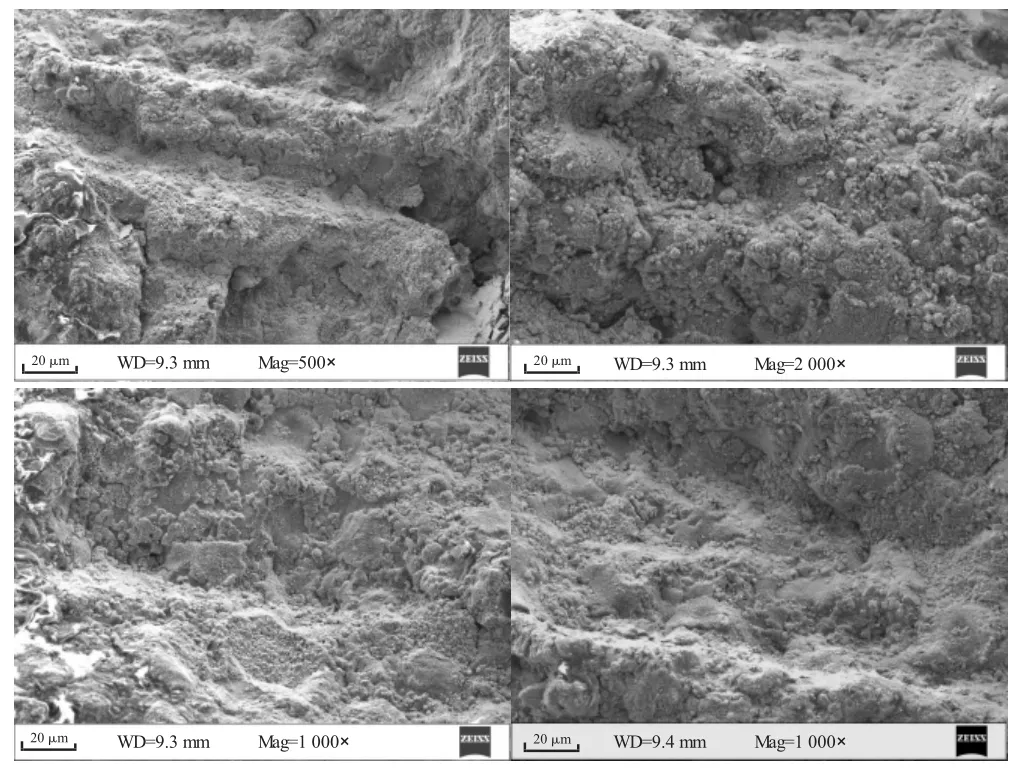

将断口拼接后对其截面进行组织分析,叶片基体组织由γ 固溶体基体、γ'析出相及富Ti 和Mo 的碳化物组成,如图7 所示。而在裂纹部位组织存在大量(γ+γ')共晶相,并且可见向基体内部扩展的微裂纹,如图8 所示。

图7 叶片基体组织形貌

图8 裂纹一侧组织形貌

裂纹部位组织存在大量(γ+γ')共晶相是因为合金以枝晶凝固时,由于Al、Ti 等正偏析元素由固液界面前端排出,偏聚于枝晶间,这些元素在枝晶间最后凝固的残余液相中会达到较高的含量,当成分到达共晶点时,产生粗大的共晶组织,即共晶的产生主要来源于合金元素的偏析。

2 分析与讨论

经失效分析结果表明,导向叶片叶身裂纹呈以下特征:裂纹不连续,呈跳跃式扩展;断口表面可见明显的枝晶形貌,枝晶侧枝不发达,放大观察枝晶外表面呈光滑的“土豆”状,这是枝晶间处于液膜连接时断口的主要特征;裂纹部位组织存在大量(γ+γ'))共晶相。上述特征表明故障低压涡轮三级导向叶片叶身裂纹为铸造热裂纹。

合金凝固过程中,在低于合金液相线30~50 ℃温度范围内,枝晶很快就形成彼此交连的骨架,这时铸件整体上已具有固体性质。仅在枝晶间存在少量液体。当这种刚性连接的枝晶骨架进一步降温时发生线收缩,如果因某种原因使得线收缩受阻,则在铸件内部可能产生拉应力,当拉应力超过了该合金在该温度的强度极限时就会产生热裂。

K417G合金的固-液温度范围为1286~1342℃[5],Δtl-s=56 ℃,可见该合金结晶温度区间较小,铸造性能较好。但是高温合金中作为沉淀强化元素的Ti,同时由于它属强正偏析元素[6],在合金凝固过程中,富集于液-固界面的液相部分,因此对合金凝固特性影响很大。另外,Ti 在基体Ni 中的熔点(1 672 ℃)远远高于沉淀强化元素Al 的熔点(660 ℃),因而致使合金具有较高的有效结晶温度上限,这就决定了合金凝固时所形成的枝晶骨架堵塞了合金液的补缩通道。有关资料指出[7],当Ti 在合金中的质量分数超过1%后,将明显增大有效结晶温度区间,恶化合金的流动性,是导致铸件热裂与疏松不可忽视的因素之一。

在导向叶片的凝固过程中,浇注速度快,凝固时间短,枝晶很快就形成彼此交连的骨架,仅在枝晶间存在少量液体,无法对凝固前沿进行有效补缩,并且导向叶片叶身与缘板转接R 处受到型壳对合金收缩的阻碍,使其成为整个叶片凝固过程中铸造应力最大的部位,也是最容易出现铸造热裂纹的部位。此外,断口表面能谱分析结果表明,裂纹部位Ti 元素存在偏析,使该部位结晶温度区间增大,也是叶身与缘板转接R 处形成热裂纹的主要影响因素。

3 改进建议

1)对于薄壁长零件导向叶片,要求较高的浇注温度,使凝固速率缓慢均匀,从而减少热裂倾向。

2)在造型材料上应选择具有良好高温退让性的造型材料。

4 结论

1)某型发动机低压涡轮三级导向叶片叶身裂纹为铸造热裂纹。

2)导向叶片叶身与缘板转接R 处冷却条件差,并且受到型壳对合金收缩的阻碍是形成热裂纹的主要原因。

3)正偏析元素Ti 使裂纹部位结晶温度区间增大,促进了热裂纹的形成。